Общие понятия о технологии ремонта корпуса судна

Основной технологический процесс ремонта корпуса судна разделяют на стадии, определяющие последовательность выполнения всех ремонтных работ.

Подготовительная стадия технологического процесса заключается в подготовке судна и производства для ремонта корпуса. При подготовке судна производят удаление топлива, остатков груза, очистку -помещения и другие работы. Основой подготовки производства являются ремонтная документация, включающая составленные экипажем судна ведомости, определяющие объем ремонта, техническая и технологическая ремонтная документации, разрабатываемые проектными организациями. На основании этой документации судоремонтное предприятие производит заготовку конструкций корпуса и другие работы, которые можно выполнить до подхода судна к ремонтной базе. Эти работы называют «нулевым этапом ремонта». Одновременно производят материально-техническую подготовку производства.

Стадия дефектации заключается в производстве освидетельствования корпуса судна с целью определения технического состояния корпуса и отдельных его конструкций и установления объема и способов выполнения ремонта.

В стадию подготовки деталей, узлов и конструкций корпуса входят работы по обработке металла, заготовке и предварительной сборке заменяемых деталей, узлов и конструкций корпуса в цехе.

Стадия замены и восстановления конструкций корпуса предусматривает выполнение всех работ по ремонту корпуса судна как на плаву, так и в доке, на слипе. На этой стадии производят разборку корпусных конструкций, подлежащих ремонту, а также демонтаж трубопроводов, механизмов и других устройств и оборудования, выемку защитных щитов в трюмах, разборку изоляции зашивки и отделки кают, деревянного настила, удаление цементных ящиков и др. После окончания всех работ испытывают корпус или отдельные конструкции на водонепроницаемость.

Применительно к ремонту корпуса судна существуют следующие виды обобщенных корпусных работ: замена поврежденных или изношенных элементов и конструкций в целом; установка новых (дополнительных) деталей конструкций; правка деформированных корпусных конструкций или отдельных элементов; демонтаж отдельных элементов конструкций по технологическим причинам (например, для доступа в отсек); наплавка разрушенных коррозией сварных швов и коррозионных язвин.

Порядок и очередность выполнения работ по ремонту корпуса должен быть увязан с работами по ремонту механизмов, устройств, систем и другими ремонтными работами.

На судоремонтных предприятиях ремонт корпуса осуществляют индивидуальным (подетальным), секционно-блочным методами ремонта.

При индивидуальном методе производят ремонт отдельных элементов конструкций корпуса. Такой метод ремонта применяют при текущем ремонте корпуса, когда объем ремонтных работ небольшой.

Секционно-блочный метод (см. § 53) является наиболее эффективным способом ремонта конструкций корпуса при наличии больших повреждений. Одним из главных преимуществ этого способа является возможность производства работ в цехе, а также предварительное изготовление секций и блоков до прихода судна на ремонт по «нулевому этапу».

В процессе производства ремонта корпуса инспекция Регистра ведет техническое наблюдение и контроль. Работы по ремонту судна, подлежащие обязательному контролю Регистра СССР или речного Регистра РСФСР, следующие:

выборочная проверка материала, применяемого для ремонта прочного металлического корпуса судна (листовой, профильной, полосовой) ;

выборочная проверка качества применяемых электродов, заклепок, флюсов, защитного газа, гужонов и др.;

наружный осмотр после монтажа корпусных литых и кованых деталей (штевни, мортиры, кронштейны) и проверка качества сварных швов;

выборочная проверка качества работ по сборке под сварку и клепку корпусных конструкций;

наружный осмотр качества выполненных работ и выборочная проверка размеров элементов набора, калибров швов (наружная обшивка, палубы, платформы, двойное дно, продольные и поперечные связи, водонепроницаемые переборки, шахты, туннели гребных валов, надстройки, рубки и др.), а также проверка качества сварных швов дефектоскопией;

проверка качества материала, наружный осмотр, выборочная проверка размеров элементов фундаментов под главные механизмы и котлы и под другие ответственные механизмы и устройства;

выборочная проверка качества работ и испытание на водонепроницаемость грузовых люков, лацпортов, световых и прочих люков и закрытий (иллюминаторы, водонепроницаемые двери и прочие отверстия и их закрытия в корпусе судна);

испытания на водонепроницаемость отсеков корпуса судна, перекрытий, цистерн, наружной обшивки, палуб, переборок и др.

Непосредственно перед началом ремонта владелец судна согласовывает с инспекцией Регистра ведомости на ремонт корпуса, а также чертежи на восстановление, переоборудование или модернизацию корпуса, проводимые во время ремонта.

Завод, выполняющий ремонт корпуса судна, должен получить одобрение инспекции Регистра на выпускаемые рабочие чертежи, технические условия, различные технологические процессы ремонта или изготовления ответственных конструкций корпуса.

В процессе проверки и испытания материалов и изделий, используемых при ремонте корпуса, а также выполнения ремонта корпусных конструкций инспекция Регистра устанавливает их соответствие Государственным стандартам (ГОСТам), утвержденной и согласованной технической документации и правилам Регистра.

Результаты осмотров или освидетельствований предъявляемых узлов, деталей и механизмов инженер Регистра заносит в акт специальной формы.

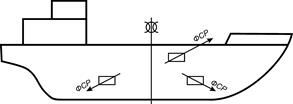

Для успешного и качественного выполнения ремонта корпуса судна используется соответствующая технологическая документация, в которой дается подробное описание работ, подлежащих выполнению в процессе ремонта; способы их выполнения; инструмент приспособления и оснастка, необходимые для ремонта; последовательность производства работ; перечень материалов (по маркам, видам и размерам); состав бригады и квалификация рабочих; время, необходимое для производства ремонтных работ, и порядок производства испытания конструкции на непроницаемость. Для обычных текущих работ по ремонту корпуса судна подробные технологические процессы не составляют. В этом случае пользуются обычно типовым технологическим процессом. Для конкретного судна выпускают чертеж или эскиз, на котором указывают поврежденные места, а при помощи условных обозначений видов ремонта — метод ремонта данной конструкции (рис. 110). Дополнительно к таким чертежам (эскизам) даются технологические указания о марке материала (листов, профилей), испытании конструкции на непроницаемость.

Рекомендуется пользоваться цветными карандашами, обводя на чертеже (эскизе) соответствующим цветом контуры заменяемых (ремонтируемых) конструкций корпуса, участков листов и набора.

Источник

7 Технология ремонта корпуса

6. Технология ремонта корпуса

6.1. Дефектация судна

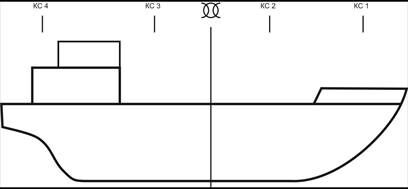

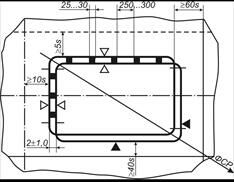

Дефектация – это осмотр корпуса, механизмов с проведением необходимых замеров и анализов, в результате которых судну присваивается оценка технического состояния и назначается объем предстоящего ремонта. Для проведения полной дефектации судно необходимо установить на судоподъемные сооружения, по наружной стороне обшивки отметить номера шпангоутов, зачистить участки элементов корпуса в листах замера остаточных толщин. Толщины определяются в контрольных сечениях (рис. 6.1), их должно быть не менее 3-х (для судов с длиной корпуса менее 50 м) и не менее 4-х (для более длинных судов). Контрольные сечения указываются комиссией, состоящей из представителей ремонтного предприятия, судовладельца и Администрации судна. Как правило, контрольные сечения намечаются в наиболее ослабленных частях корпуса. Износы при дефектации усредняются по группам связей палубы, борта, скуловых поясов, днища, второго дна, внутренних бортов, переборок. Износы по группам связей определяются не менее чем в 3-х точках для контрольного сечения групп связей «борт», «переборки», «внутренние борта», для остальных – не менее 5-ти точек.

Рис. 6.1. Контрольные сечения при дефектации корпуса судна.

Рекомендуемые файлы

6.1.1. Документация, оформляемая при дефектации корпуса

1. Таблицы замеров, которые являются накопительными для данного судна, обязательно хранятся на борту судна. В таблицах проводятся расчеты по оценке технического состояния по результатам замера. Таблицы составляются отдельно по износу связей, по местным остаточным деформациям и т.д.

2. Растяжка листов наружной обшивки, в которой условными обозначениями указаны все дефекты корпуса: износы, деформации, пробоины, трещины и т.д. Растяжка служит основным документом для определения предстоящего объема ремонта.

3. Акт дефектации, который является сводным документом и включает в себя минимум сведений о судне, все сведения по дефектации, указывается существующая оценка технического состояния, планируемая оценка и объем ремонта, который необходим для подтверждения планируемой оценки. Акт дефектации подписывается заводской комиссией по дефектации и согласовывается с наблюдателем Регистра.

6.2. Виды и классификация дефектов корпуса судна

6.2.1. Виды износов корпусов судов

1. Коррозионный износ

Это разрушение металла в результате химического воздействия окружающей среды. Различают 2 вида коррозионного износа:

– химическая коррозия, которая протекает в средах, не проводящих электрический ток, и может быть кислородной — при нагреве более 300°С (в цилиндре электродвигателя, в котлах) и атмосферной – при обычной температуре (от влаги в воздухе);

– электрохимическая коррозия, которая протекает в средах, проводящих электрический ток (возникает на границе металла и другого материала). Наиболее интенсивно электрохимическая коррозия происходит при перевозке агрессивных материалов (соли, удобрения, некоторые минералы). Данный вид коррозии сильно увеличивается при стоянке судна в крупных промышленных районах, где в больших количествах присутствуют блуждающие токи.

2. Абразивный износ

Происходит в результате трения абразивных частиц о корпус судна (как правило, при прохождении судна по мелководью). Наиболее интенсивно износ протекает в кормовой части корпуса в районе движителя.

3. Эрозионный износ

Возникает от воздействия воды на корпусе судна (так называемое «трение воды»). Частным случаем является кавитация.

6.2.2. Типы износа

1. Местный износ – износ, который охватывает отдельные участки корпуса.

2. Сплошной износ – охватывает всю поверхность связей.

З. Равномерный износ – сплошной износ, одинаковый по всей поверхности связей.

4. Неравномерный износ.

5. Язвенный износ – местный износ в виде отдельных раковин.

6.2.3. Местные остаточные деформации

1. Вмятина – деформация обшивки вместе с набором.

2. Бухтина – деформация обшивки между балками набора.

3. Гофрировка – несколько подряд расположенных бухтин.

4. Кромочная местная остаточная деформация – деформация кромки рамного набора или переборки в месте их соединения с обшивкой [3, 4].

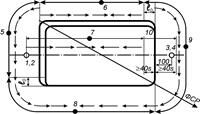

Существует нормируемый параметр Δh/h (рис. 6.2)

Рис. 6.2. Схема деформации рамного набора

6.2.4. Дефекты корпуса

Все дефекты корпуса делятся на допустимые и недопустимые. К допустимым относятся дефекты, не превышающие по параметрам нормы Регистра. К недопустимым принадлежат:

1. Дефекты, у которых параметры превышают нормы Регистра.

2. Общий изгиб корпуса, сопровождающийся разрывами, трещинами, вкладками, потерей устойчивости балок набора, т.е. указывающий на возможность перелома корпуса.

3. Любые нарушения целостности и герметичности связей корпуса судна: пробоины, сквозные трещины, сквозные язвы, если поступление через них воды превышает производительность осушительной системы судна.

4. Разрывы балок набора, отрыв их от обшивки.

5. Трещины вибрационного характера.

6. Деформации выступающих частей корпуса, мешающие судоходству.

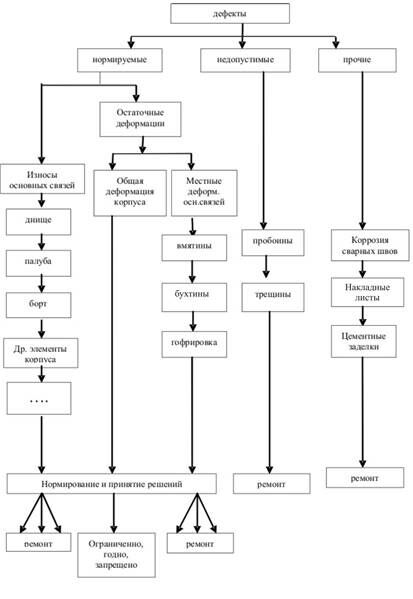

Виды дефектов ремонтируемых судов показаны на рис. 6.3.

Рис. 6.3. Виды дефектов

6.3. Измерение и нормирование износов

При определении износа корпусной конструкции определяют среднее утонение связей корпуса Δt (мм), скорость среднего утонения (мм/год), глубину наиболее развитых язв hязв (мм) и ее отношение к толщине листа hязв/t , площадь распространения язвенной коррозии Fязв и степень ее распространения ηязв = Fязв /F, где F – вся обследуемая площадь. Для определения износа необходимо знать проектную толщину t и среднюю толщину tср в момент проведения дефектации: Δt = t – tср. Остаточные толщины листов обшивки палуб и двойного дна определяют одним из 5 методов:

– гравиметрическим (весовым) [7].

Принцип действия ультразвуковых приборов (толщиномеров) основан на разности скоростей распространения ультразвуковых волн в различных средах.

Метод измерения толщины металла с помощью радиоактивных изотопов основан на зависимости количества обратно рассеянного γ-излучения от толщины измеряемого материала.

Микрометрический метод основан на измерении толщины листов обшивки корпуса через просверленные отверстия диаметром 6–8 мм штангенциркулем или индикатором со специальной головкой. Среднюю толщину листа определяют как среднее арифметическое из результатов проведенных измерений:

где ti – толщина листа в измеряемом месте (мм); n – число измерений.

Профилографический метод заключается в снятии профилограмм, т.е. кривых, изображающих рельеф поверхности корродирующего листа обшивки. Измерения могут выполняться с помощью индикаторов и рычажных самописцев.

Измерение деформаций и выявление трещин производят следующими способами:

– стрелки прогиба и размеры вмятин, гофров, бухтин в период дефектации корпуса измеряют с помощью стальной гибкой линейки и бухтиномера.

– трещины обшивки корпуса выявляют визуальным способом или керосино-меловым способом.

При весовом методе определения средней остаточной толщины из дефектуемых элементов групп связей на участках их измерения вырезаются планки, из которых изготовляются образцы размером 200´200 мм, которые после маркировки и очистки от продуктов коррозии обмеряются и взвешиваются.

Средняя остаточная толщина

где m – масса образца, г; F – площадь образца, см 2 ; r – плотность металла, г/см 3 .

6.3.1. Нормирование износов связей корпуса

Для оценки технического состояния, определения возможности эксплуатации корпуса без замены изношенных связей, устранения повреждений, сравнивают износ с допустимыми значениями. При дефектации остаточных деформаций должны быть измерены:

– fmax (для вмятины) — максимальная стрелка прогиба,

– l – наименьший размер вмятины в плане, измеренный в районе максимального прогиба по деформированному набору.

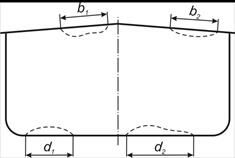

Характер распространения вмятин по сечению корпуса показан на рис. 6.4.

Рис. 6.4. Вмятины корпуса

Длина отдельных вмятин, лежащих в одном поперечном сечении палубы: b1,b2 и днища: d1, d2. По результатам измерения параметров вмятин определяют отношение fmax /l и суммарные длины вмятин Σbi, Σdi.

При дефектации обшивки у гофрировки и бухтин измеряются максимальные стрелки прогиба, и подсчитывается нормируемый параметр отношения fmax /а, где а – расстояние между 2 балками набора (шпация). Оценку технического состояния корпусов судов выполняют в соответствии с Правилами технического надзора за судами в эксплуатации РРР.

Для бухтин при отношении

– [f / а] ≥ 0,1 – 0,17 – бухтину можно исправить,

– [f / а] > 0,17 – смена участка (замена обшивки),

где f/а – отношение стрелки прогиба к шпации.

6.4. Ремонтная документация

В состав ремонтной документации входят:

1. Сметы (составляются для КР судна). Они предназначены для определения материально-трудовых затрат и отпускной стоимости. Бывают укрупненные и технологические.

2. Ремонтные ведомости (основные и дополнительные). Основные бывают рукописные и единые. Рукописные ведомости составляются для несерийных судов. Дополнительная ремонтная ведомость составляется комиссией во время ремонта судна. Объем работ по дополнительному ремонту судна не должен превышать 10% от основного. Основные ведомости составляются во время навигации, за определенный период времени до начала ремонта.

Единые ремонтные ведомости состоят из 4-х частей:

1. Стоимость работ (отпускная стоимость ремонта).

2. Документация по «нулевому» этапу.

3. Документация по заводскому этапу.

4. Сводная таблица из 2-го и З-го видов документации.

3. Прейскуранты единых оптовых цен и нормативы трудоемкостей и расходов материалов на судоремонтные работы предназначены для калькуляции всех видов ремонтных ведомостей (кроме ЕРВ), смет и отдельных работ. Прейскуранты содержат большинство часто встречающихся ремонтных работ и нормативы.

6.5. Типовые технологические процессы ремонта

основных дефектов корпуса

Все многообразие вариантов ремонта корпуса судна по рассмотренным в п.6.2 видам повреждений корпуса (износы основных связей корпуса, остаточные деформации корпуса, недопустимые или прочие дефекты) можно сформулировать восьми типовых технологических процессах, которые излагаются в настоящем разделе и которые наглядно показывают последовательность выполнения технологических операций [8].

6.5.1. Основные операции технологических процессов ремонта

1. Смена листов обшивки (на всем заданном участке):

1.1. Разметить контур выреза в обшивке;

1.2. Отделить набор от обшивки;

1.3. Вырезать обшивку по разметке (на судне);

1.4. Выполнить разметку листов обшивки (в цехе);

1.5. Вырезать листы по разметке (в цехе);

1.6. Установить листы в корпус судна;

1.7. Сварить листы между собой, с обшивкой и с набором изнутри корпуса судна;

1.8. Разделать кромки обшивки и листов с наружной стороны корпуса (строжка);

1.9. Сварить кромки обшивки и листов с наружной стороны корпуса;

1.10. Зачисть сварные швы и околошовную зону от шлака, брызг и загрязнений;

1.11. Испытать сварные швы в зоне ремонта на непроницаемость;

1.12. Загрунтовать сварные швы и обшивку в зоне ремонта.

2. Смена криволинейной обшивки (на всем заданном участке):

2.1. Разметить контур выреза в обшивке;

2.2. Отделить набор от обшивки;

2.3. Вырезать удаляемую часть обшивки по разметке;

2.4. Изготовить шаблоны погиби обшивки;

2.5. Разметить контур нового листа (в цехе);

2.6. Вырезать лист по разметке;

2.7. Изготовить шаблон погиби;

2.8. Согнуть лист по шаблонам;

2.9. Установить лист в корпус судна на прихватки;

2.10. Сварить лист с обшивкой и с набором изнутри корпуса судна;

2.11. Разделать кромки обшивки и листа с наружной стороны;

2.12. Сварить обшивку с листом с наружной стороны;

2.13. Зачистить сварные швы и околошовную зону от шлака, брызг, загрязнений;

2.14. Испытать сварные швы в зоне ремонта на непроницаемость;

2.15. Загрунтовать сварные швы и обшивку в зоне ремонта.

3. Замена обшивки вмятины с заменой и правкой набора:

3.1. Разметить контур выреза обшивки;

3.2. Разметить балки набора, подлежащие замене;

3.3. Отделить набор от обшивки газовым резаком;

3.4. Вырезать удаляемую часть обшивки;

3.5. Вырезать заменяемые участки набора из корпуса судна;

3.6. Изготовить шаблоны погиби обшивки (при необходимости);

3.7. Разметить контур нового листа (в цехе);

3.8. Вырезать лист в цехе по разметке на гильотинных ножницах;

3.9. Согнуть лист по шаблонам (при необходимости);

3.10. Изготовить новые балки набора для замены;

3.11. Произвести гибку балок холостого набора (при необходимости);

3.12. Выправить балки холостого набора в корпусе судна;

3.13. Установить балки набора в корпусе судна;

3.14. Сварить стыки набора;

3.15. Установить лист в корпус судна;

3.16. Сварить лист с обшивкой и с набором изнутри корпуса судна;

3.17. Выполнить разделку (строжку) кромок с наружной стороны корпуса судна;

3.18. Сварить лист с обшивкой с наружной стороны корпуса судна;

3.19. Зачистить сварные швы и околошовную зону от шлака, брызг, загрязнений;

3.20. Испытать сварные швы на непроницаемость и герметичность керосиново-меловой пробой;

3.21. Загрунтовать зону ремонта.

4. Замена обшивки в районе бухтин, ребристости, цементной заделки, дублирующего листа:

4.1. Разметить контур выреза в обшивке;

4.2. Отделить набор от обшивки газовым резаком;

4.3. Вырезать удаляемую часть обшивки по разметке;

4.4. Изготовить шаблоны погиби обшивки;

4.5. Разметить контур нового листа в цехе;

4.6. Вырезать лист в цехе по разметке на гильотинных ножницах;

4.7. Выполнить гибку листа в цехе по шаблонам;

4.8. Установить листы в корпус судна на прихватки;

4.9. Сварить лист с обшивкой и с набором изнутри корпуса судна;

4.10. Выполнить разделку (строжку) кромок обшивки с наружной стороны корпуса судна;

4.11. Сварить лист с обшивкой с наружной стороны корпуса судна;

4.12. Зачистить сварные швы и околошовную зону от шлака, брызг, загрязнений;

4.13. Испытать сварные швы на непроницаемость и герметичность керосиново-меловой пробой;

4.14. Загрунтовать сварные швы и обшивку в зоне ремонта.

5. Правка обшивки вмятины с заменой и правкой набора:

5.1. Разметить контур правки обшивки;

5.2. Разметить участки набора, подлежащие замене;

5.3. Отделить набор от обшивки газовым резаком;

5.4. Вырезать удаляемые участки набора;

5.5. Изготовить шаблоны погиби заменяемых балок набора;

5.6. Разметить места установки приспособлений для правки обшивки;

5.7. Установить приспособления для правки обшивки;

5.8. Выправить обшивку вмятины с нагревом и с усилиями;

5.9. Завершить правку обшивки вмятины с нагревом;

5.10. Выправить балки холостого набора;

5.11. Изготовить заменяемые участки набора;

5.12. Произвести гибку балок холостого набора;

5.13. Установить балки набора в корпусе судна;

5.14. Сварить стыки набора;

5.15. Сварить набор с обшивкой;

5.16. Зачисть сварные швы и обшивку в зоне ремонта;

5.17. Испытать зону ремонта на непроницаемость (швы обшивки с набором);

5.18. Загрунтовать выправленный участок обшивки.

6. Правки бухтин и ребристости с нагревом и усилиями(при fобш > 30мм):

6.1. Разметить район правки обшивки;

6.2. Разметить места установки приспособлений для правки;

6.3. Установить приспособления для правки;

6.4. Устранить деформацию обшивки с нагревом и усилиями;

6.5. Зачистить выправленную часть обшивки;

6.6. Загрунтовать выправленный участок обшивки.

7. Безударная (тепловая) правка бухтин и ребристости (при fобш 0,15 нужно менять участок.

При правке применяется 2 метода в зависимости от максимальной стрелки прогиба и площади вмятины:

Вмятина небольшого размера со стрелкой прогиба f ≤ 60 мм, размер вмятины не превышает размера рамной шпации. В этом случае правку осуществляют нагревом газовыми горелками до температуры 800°С всего деформированного участка.

Перед нагревом удаляют рамный деформированный набор, холостой, как правило, не удаляется. Запрещено нагревать обшивку во второй раз, иначе при эксплуатации судна могут возникнуть усталостные трещины.

При больших площадях вмятины, правка выполняется комбинированно. Вначале участок подогревают по подошве вмятины, и производят его выдавливание с помощью домкратов, насколько это возможно. Прогревается следующий кольцевой участок ближе к центру и т.д.

Тепловую правку на месте (без вырезки) применяют для устранения плавных бухтин и гофрировки в листах наружной обшивки, настилов палуб, переборок с максимальной стрелкой прогиба, не превышающей 3-х толщин листа (до 20 мм), а также для устранения волнистости свободных кромок листов, прилегающих к заменяемому участку (листу).

В зависимости от характера деформаций корпусную конструкцию при правке следует нагревать: пятнами – при правке бухтин тонколистовой конструкции, полосам – при правке бухтин обшивки или волнистости по свободным кромкам. При правке набора участки нагревают в форме клина, широкая часть которого обращена в сторону выпуклости изогнутой части набора. Для предупреждения потери устойчивости элементов корпуса в зоне нагревания максимальная ширина клина с температурой выше 600°С, или ширина полосы, не должна превышать 3–4 толщин обшивки или полки угольников.

6.5.3. Ремонт балок набора и других балок конструкции

Рамный набор не ремонтируется, кроме кромочных деформаций стенок балки: Δh/h ≤0,1.

Во всех остальных случаях рамный набор вырезается, изготавливается новый с последующим монтажем на судне.

1. Производится вырезка дефектного участка набора, правка его в цеховых условиях и последующий монтаж в корпус после правки обшивки.

2. Удаление дефектного участка набора и замена его на новый.

3. Правка набора осуществляется вместе с правкой обшивки.

4. Правка ребер жесткости в составе корпуса после удаления из района дефектного участка обшивки. В этом случае балку нагревают в 2-х местах: у подошвы изгиба и в центре. Остальные балочные конструкции ремонтируются аналогично рассмотренным приемам (привальный брус ремонтируется аналогично рамному набору).

6.5.4. Смена обшивки подетальным методом

1. Разметить дефектные участки.

2. Вырезать деформированный участок с отделением обшивки от набора (если набор будет заменяться на новый) или только обшивку без набора по линии разметки. В первом случае следует учитывать, что линии реза обшивки и набора не должны совпадать на 100–150 мм.

Здесь может встретиться 2 случая:

– набор выступает внутрь дефектного участка;

– набор отстоит на таком же расстоянии от линии реза в сторону дефектного участка.

Резка производится газовыми, керосиновыми, бензорезаками. Отделение обшивки от набора производится электровоздушной строжкой.

Большие карты вырезаемого участка для удобства транспортировки разрезают на более мелкие.

З. Подготовить кромки выреза для оставшегося полотнища и набора под сборку:

а) выровнять кромки «под линейку» по «чистовым» кромкам;

б) устранить волнистость кромок, если она появилась, при демонтаже дефектного участка (производится тепловым безударным методом – нагреваются вершины волн, вторичный нагрев запрещен);

в) удалить с кромок наплывы металла, шлаков, и, при толщине более 6 мм, производится разделка кромок в соответствие с ГОСТ:

Рис. 6.5. V – образная разделка кромок

4. Изготовить новый участок отдельно обшивки, отдельно набора. Новые детали в цеху или непосредственно на борту судна вырезаются на гильотине, пресс-ножницах по шаблонам или по размерам, снятым непосредственно на деформированном участке. Гибку производят на гибочных вальцах. Тавровые балки предварительно собираются в цеховых условиях, а сортовой прокат обрезается в размер. Небольшие участки изготавливаются с двумя «чистовыми кромками» и двумя кромками с припуском. При толщине листа более 8 мм плоские участки обшивки небольших размеров изготавливают с четырьмя «чистовыми кромками». Все криволинейные участки, вне зависимости от толщины металла, изготавливаются с одной «чистовой кромкой».

5. Установить на место и сварить стыки набора, установить полотнище по «чистовым» кромкам, закрепить его с помощью электроприхваток.

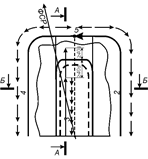

6. Назначить фронт распространения сварочных работ (ФРСР). Угол распространения – от миделя к оконечности корпуса и ближе к свободной кромке, с угла на угол как показано на рис. 6.6.

Рис. 6.6. Назначение фронта распространения сварочных работ

Сварить обшивку с внутренней стороны по «чистовым» кромкам в соответствии с ФРСР, удалить припуск с «черновых» кромок, и приварить окончательно новую деталь к корпусу. Приварить набор к обшивке, зачистить кромки с наружной стороны, сварить обшивку. Ликвидировать остаточные деформации, если они появились, с помощью нагрева. Зачистить участок – район швов. Проверить на герметичность, загрунтовать, покрасить.

Листы небольших размеров, которые используются при ремонте корпуса, называются вставками. Все вставки ввариваются в корпус встык. Иногда при ремонте, как временное мероприятие, применяют накладные листы (по согласованию с предприятием). Вставки по форме могут быть круглые (диаметром до 200 мм), овальные (с наименьшей стороной до 200 мм), прямоугольные. Кроме этого, вставки делят на З группы:

– вставки, в составе которых отсутствует набор;

– вставки, в составе которых есть набор одного направления;

– вставки, в составе которых есть набор двух направлений.

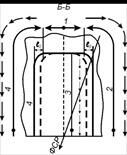

В качестве примера ниже приведены схемы вварки вставок 2-ой группы (см. рис. 6.7 и 6.8)

Рис. 6.7. Установка и вварка вставки 2-ой группы

Рис. 6.8. Вварка криволинейной вставки 2 группы

6.5.5. Восстановление непроницаемости корпуса

Водотечность корпуса судна устраняют как в эксплуатационных условиях, так и в процессе заводского ремонта. При появлении трещин и разрывов в элементах корпуса в период эксплуатации в качестве временных мер применяют различные виды заделок: цементные ящики, стеклоткань, пластыри. Затем устраняют их при заводском ремонте. В процессе зимнего ремонта элементы корпуса судна восстанавливают на плаву (ТР), на слипах и в доках (СР, КР).

При водотечности корпуса трещины заваривают или заклеивают стеклотканью, заменяют поврежденные участки. Перед сваркой тщательно зачищают места в районе трещин, выявляют их границы. Чтобы уменьшить концентрацию напряжений при сварке и во избежание дальнейшего распространения трещин, по концам их засверливают сквозные отверстия диаметром 8–10 мм. Разделка трещины под сварку должна быть выполнена так, чтобы обеспечить качественный провар корня шва при минимальном количестве наплавляемого металла. Кромки трещин разделываются под V-образный профиль.

Как правило, наибольшие напряжения при сварке возникают в районах конца сварки, поэтому рекомендуется заваривать трещины от более жестких участков конструкции к менее жестким, т.е. от концов трещины к ее середине. Небольшие трещины (длиной до 200 мм), выходящие к кромкам листа, заваривают за 1 проход по направлению к кромке. Заваривать трещины в замкнутом кондукторе следует обратноступенчатым методом, в направлении от концов к середине шва. При появлении на обшивке корпуса или наборе ветвистых трещин, их нельзя заваривать. В этом случае заменяется весь дефектный участок листа или профиля, либо подкрепляется весь дефектный узел.

6.5.6. Проверка на герметичность судовых конструкций после ремонта

Проверка на герметичность входит в план ремонта как отдельная технологическая операция. Существует 3 этапа проверки конструкции на герметичность:

1. Предварительные испытания

Производят керосино-меловой пробой. Контроль проводится через 30 минут после промазывания швов керосином, зимой – через 40 минут с помощью мелового раствора, который наносится с обратной стороны шва. Зимой мел растворяют в незамерзающем растворе. Повторно контроль производится через час-полтора в теплый и холодный периоды соответственно.

2. Основные испытания.

При объеме ремонта, который не превышает 15% всех сварных швов конструкции, за основные испытания можно принять результаты предварительных испытаний. В противном случае основные испытания производят двумя способами: сжатым воздухом или наливом воды. При испытании сжатым воздухом требуется полная герметизация проверяемого объекта, установка 2-х манометров и подводка сжатого воздуха. В зависимости от класса судна создается определенное давление в емкости. Критерием герметичности является падение давления не более 10% в течение часа. Поиск мест негерметичности производится с помощью мыльного раствора, наливом воды — показатель герметичности (отсутствие подтеков на швах, отпотевание). Недостаток – большая масса воды.

3. Контрольные испытания.

Проводятся при сомнительных результатах испытаний теми же способами, что и основные. Люковые закрытия и двери проверяются направленной струей воды с определенным давлением. Предварительно герметичность проверяют по следу, оставшемуся на прокладке люкового закрытия.

6.6. Ремонт корпусов скоростных судов

Скоростные суда (СПК, СВП, СВК, глиссирующие) имеют много особенностей, которые обуславливают специфику их технического обслуживания и ремонта [9]. На этих судах применяются легированные стали и легкие сплавы, синтетические материалы, установлены быстроходные двигатели, сложные водометные комплексы и рулевые устройства, многолопастные винты и роторы, вентиляторы большой мощности и т.д. Корпус и надстройка выполнены из алюминиевых сплавов клепаными или сварными соединениями.

6.6.1. Ремонт корпусов и надстроек

Использование алюминиевых сплавов в качестве конструкционных материалов позволяет снизить вес корпуса по сравнению со стальным на 30–50%.

Корпуса речных СПК построены из различных алюминиевых сплавов. Термически неупрочняемые сплавы не сохраняют высокие механические свойства в местах высокого повторного нагрева, поэтому прочность сварных соединений из этих сплавов уменьшается до 60% от прочности основного металла. Использованием термически упрочняемых сплавов (дюралюминия) в качестве конструкционных материалов для постройки или ремонта корпуса вызвана необходимость применения клепаных соединений или соединений, выполненных с помощью контактной сварки. При контактной сварке снижение прочности незначительно, а работоспособность такого соединения не уступает клепаному. Для увеличения статической и усталостной прочности контактную сварку выполняют по клеевому соединению.

В процессе эксплуатации корпус судна изнашивается и деформируется. Основными видами естественного износа являются:

– коррозия обшивки, появляющаяся в местах повреждения защитного покрытия,

– различные деформации, пробоины и трещины, появившиеся в результате ударов корпуса при встрече с плавающими предметами, при швартовке, при посадке на мель, в результате неправильной посадки на кильблоки при постановке судна на ремонт.

Деформация обшивки может привести к водотечности корпуса из-за нарушения заклепочных швов. Для восстановления заклепочных швов необходимо удалить изоляцию или декоративную обшивку в местах водотечности, и затем испытать непроницаемость швов с помощью сжатого воздуха и мыльной пены. Обнаруженные дефектные заклепки высверливают отверстия развертывают и зенкуют под диаметр новой заклепки. По окончании сверления и зенкования удаляют стружку и заусенцы. Места соединения шва и заклепок перед их установкой обезжиривают уайтспиритом и покрывают грунтом. Клепку производят в холодном состоянии пневматическим молотком или вручную заклепками из алюминиевых сплавов. Диаметр заклепок следует выбирать в зависимости от толщины листов. Рекомендуемый диаметр заклепки равен 2-м толщинам листа. После завершения клепки вновь производят контрольные испытания непроницаемости швов.

При толщине обшивки более 3-х мм восстановленные швы в подводной части корпуса должны быть подчеканены и уплотнены клеем Б10. На особо ответственных швах производят дополнительную герметизацию головок заклепок чеканкой и клеем. Восстановленный участок шва грунтуют и окрашивают той же краской, что и корпус судна. При появлении трещин в обшивке, необходимо определить их границы засверлить концы на всю толщину листа, чтобы предупредить их дальнейшее распространение. При наличии трещин, расположенных от кромки листа до заклепочного отверстия и между заклепочными отверстиями, сверлить отверстие не нужно. Если конструкция корпуса сварная, необходимо разделать кромки трещин под сварку.

Ремонт корпусных конструкций из алюминиево-магниевых сплавов выполняют ручной сваркой неплавящимися вольфрамовыми электродами в среде аргона на переменном токе. Заваривать отверстия по концам трещин следует после заварки трещин. При клепаной конструкции корпуса трещины заделывают с внутренней стороны корпуса, устанавливая накладки на эпоксидных компаундах. При обнаружении трещин в наборе клепаного корпуса, их заделывают установкой накладок. Замена изношенной обшивки или устранение различных пробоин и проломов связано с установкой накладок или отдельных листов на прямых или криволинейных участках корпуса. При обработке материалов из алюминиевых сплавов необходимо принимать меры предосторожности по предупреждению повреждения тонкого блокирующего слоя (до 1,5% от толщины листа), состоящего из чистого алюминия и служащего для защиты основного металла от коррозии. Поэтому для их обработки лучше использовать деревянные столы, а при перемещении применять оснастку, покрытую резиной или деревом.

Вмятины обшивки корпуса со стрелкой прогиба не более 50-ти мм устраняют следующим способами:

– прокалачиванием киянкой без нагрева на переносных алюминиевых правильных плитах размерами 200х200х12,

– электродуговым нагревом узких полос на листовых конструкциях из термически неупрочняемых сплавов с последующим прокалачиванием киянкой на правильной плите,

– наложением «холостых валиков» на обшивку корпуса из термически неупрочняемых сплавов со стороны выпуклости на расстоянии не менее 100 мм от сварных швов,

– нагреванием полос на обшивке при помощи газокислородного пламени до температуры 320–350°С поочередно от краев вмятины к ее середине с последующим проколачиванием и охлаждением струей сжатого воздуха или воды.

Устранять деформацию набора можно теми же методами, что и деформацию корпуса. Остаточная деформация после правки набора не должна превышать при замере перпендикулярности набора – 3 мм, при замере волнистости набора – 1 мм на 0,5 м длины.

6.7. Ремонт корпуса с помощью эпоксидных клеев

Может применяться для конструкций, которые не несут основной нагрузки.

Технология нанесения клея и стеклоткани:

1. Подготовительная операция.

Зачистка и обезжиривание поверхности, обезжиривание стеклоткани с помощью высокой температуры или растворителя.

Обезжиривание поверхности желательно выполнять ацетоном, который применяется в качестве разбавителя с клеем.

2. Подготовка эпоксидного клея.

Подготовленный клей сохраняет работоспособность не более 40 мин. в зависимости от температуры окружающей среды. Клей состоит из 3-х частей: основа (эпоксидная смола), отвердитель, пластификатор. Сначала тщательно перемешивают эпоксидную смолу с отвердителем, затем добавляется пластификатор.

3. На поверхность наносится первый слой эпоксидного клея. Второй слой наносится на поверхность при высыхании первого слоя до отлипа. Сразу же на второй слой наносится первый слой стеклоткани, который пробивается торцовой кистью до полной пропитки ее клеем. Затем наносится 2–3 слоя без перерыва. Полное затвердевание происходит в течение суток. Затем поверхность проверяется на герметичность, на прочность, на отрыв.

6.8. Очистка и окраска корпусов судов

Для защиты металла от коррозии и придания хорошего внешнего вида судам, корпусные конструкции периодически покрывают лакокрасочными материалами (ЛКМ). Пленки защитных покрытий не являются полностью водонепроницаемыми. Через поры и мельчайшие трещины в лакокрасочной пленке проникает вода, в результате чего под лакокрасочным покрытием начинаются коррозионные процессы. Образующиеся продукты коррозии, которые в 7–13 раз больше по объему прокорродировавшего металла, вспучивают пленку, что приводит к ее отслоению [10, 11].

Повышение стойкости лакокрасочного покрытия может быть достигнуто повышением прочности его сцепления с поверхностью металла, правильным выбором лакокрасочного материала и нанесением нескольких слоев ЛКМ. Прочность сцепления, в значительной степени, определяется качеством подготовки поверхности под окраску.

6.8.1. Подготовка поверхности под окраску

При очистке с поверхности металла удаляют старую краску, продукты коррозии, грязь, масла, окалину, влагу и т.д. Удаляют, как правило, покрытия до грунта, а при плохом состоянии грунта – до металла. Все существующие способы очистки поверхности для последующего нанесения защитного коррозионного стойкого лакокрасочного покрытия объединяются в 3 основные группы:

Химические способы очистки заключаются в обработке поверхности водными растворами серной, соляной, фосфорной или другой кислот. При взаимодействии с кислотой происходит растворение ржавчины и металла. Для уменьшения растворения металла, в травильные кислоты добавляют ингибиторы.

Технологический процесс химической очистки состоит из следующих операций:

– травление кислотой с добавлением ингибитора;

– промывка металла от остатков кислоты;

– нейтрализация щелочными растворами остатков кислоты;

– промывка от остатков щелочи;

Химическая очистка позволяет полностью очистить металл от продуктов коррозии и загрязнений, а с применением модификатора остановить процесс коррозии и подготовить поверхности под окраску. Однако этот процесс достаточно длителен и вреден для окружающей среды и здоровья персонала.

Термические способы очистки заключаются в воздействии на поверхность металла высокой температуры, в результате которого происходит разложение продуктов коррозии и удаление окалины и старой краски. Преимуществом способа является возможность его использования в любое время года. Способ не может быть использован при очистке тонколистового металла (толщиной до 4 мм), так как при его применении в этом случае возникают остаточные деформации. Кроме того, способ является пожароопасным.

Механические способы заключаются в воздействии на очищаемую поверхность ударных и срезывающих усилий. Эти усилия создаются с помощью дробеметных, дробеструйных, пескоструйных, гидравлических установок, пневматических или электрических машинок с рабочими органами в виде звездочек (шарошек), отбойными молотками, проволочными щетками, пневматическими зубилами и т.д.

Высокое качество и большая производительность очистки могут быть достигнуты при применении гидравлического и дробеметного методов очистки.

Гидравлический метод заключается в воздействии на поверхность металла струи воды высокого давления (25–80 МПа), создаваемого специальными насосами. Преимуществами метода является возможность его использования при нахождении судов на слипе и на плаву (для очистки надводной части корпуса), сравнительно высокая степень механизации процесса очистки и хорошее ее качество.

Сложность применения метода заключается в необходимости применения насосов высокого давления и специальных шлангов. Требуется также обеспечение рабочего места специальными приспособлениями, облегчающими труд рабочего и повышающими безопасность труда.

Дробеметный метод основан на воздействии на поверхность металла чугунной колотой дроби грануляцией 0,8–1,5 мм. С помощью дробеметных аппаратов дробь выбрасывается в виде веера со скоростью 70 м/с и, ударяясь об очищаемую поверхность, удаляет с нее окалину и ржавчину.

Метод позволяет получить хорошее качество очистки. Производительность работ при использовании дробеметных аппаратов достигает 80 м 2 /ч.

Однако низкая надежность дробеметных аппаратов существенно снижает эффективность их использования.

Наибольшее распространение для очистки корпусов, надстроек и внутренних помещений судов нашел метод, основанный на использовании пневматического и электрического переносного инструмента с быстровращаю-щимися стальными проволочными щетками. Существует много различных конструкций щеток, отличающихся размером и способом приведения их во вращательное движение. Чаще всего применяют щетки диаметром от 100 до 200 мм с электроприводом через гибкий вал и с пневмоприводом от роторной машины.

Вид применяемых лакокрасочных материалов и количество слоев определяются Правилами окраски судов Министерства транспорта РФ и техническими условиями на ЛКМ завода-изготовителя.

6.8.2. Классификация и обозначение лакокрасочных материалов

Лак – раствор пленкообразующих веществ в органических растворителях или воде с введением добавок (сиккативов, пластификаторов, отвердителей), образующий после высыхания твердую, прозрачную, однородную пленку, прочно сцепленную с поверхностью. Лаки придают поверхности декоративный вид и создают защитные покрытия.

Краска – суспензия пигментов или их смеси с наполнителями в олифе, эмульсии, латексе, образующая после высыхания однородную непрозрачную твердую окрашенную пленку.

Эмаль – суспензия пигментов или их смеси с наполнителями в лаке с введением сиккативов, растворителей и других добавок, образующая после высыхания непрозрачную твердую окрашенную пленку.

Грунтовка – суспензия пигментов или смеси пигментов и наполнителей в связующем веществе, образующая после высыхания однородную непрозрачную пленку с хорошей адгезией к подложке. Грунтовки образуют нижний слой покрытия, создавая надежное сцепление верхних слоев с окрашиваемой поверхностью. Кроме того, они защищают металл от коррозии, выделяют структуру древесины, закрывают поры материала, выравнивают и создают однородную поверхность пред окраской.

Шпатлевка (шпатлевочная масса, подмазка) – густая, вязкая масса, состоящая из пигментов, наполнителей или их смеси в олифе, лаке или другом связующем веществе с введением добавок или без них, наносимая для заполнения неровностей и углублений, сглаживания неровностей окрашиваемой поверхности.

Разные материалы – к этим материалам относятся смывки – жидкости для снятия, удаления старых лакокрасочных покрытий; пасты полировочные, шлифовочные, уплотнительные; составы полирующие нейтрализующие, моющие, а также замазки, уплотнители, ускорители, отвердители, мастики.

В соответствии с ГОСТом каждый ЛКМ получает определенное название в виде шифра, представляющего собой последовательность групп знаков, например, «Эмаль ПФ-115 синяя». Первая группа знаков шифра обозначает вид ЛКМ («краска», «грунтовка», «эмаль», «шпатлевка», «лак»). В данном случае это слово «эмаль». Вторая группа знаков в шифре (две или три прописные буквы) обозначает тип пленкообразующей основы (в данном случае – это ПФ, т.е. пентафталевая). ГОСТ 9825 предусматривает около 4 десятков индексов для различных пленкообразователей. Приведем некоторые из них.

Индексы пленкообразующих основ

АД – полиамидные смолы;

АК – акриловые и метакриловые (полиакриловые) смолы;

АЛК – алкидно-акриловые смолы;

АМЛ – алкидно-меламиновые смолы;

АМЧ – алкидно-мочевинные смолы;

АС – акриловые и алкидно-акриловые сополимеры;

АУ – алкидно-уретановые (уралкиды);

АФЛ – алкидно-фенольные смолы;

АЭП – алкидно-эпоксидные смолы;

БТ – битумы, асфальты, пеки;

ВА – поливинилацетатные смолы;

ВЛ – поливинилацетальные смолы;

ВН – винилацетиленовые и дивинилацетиленовые смолы;

ВС – сополимеры винилацетатных и поливинилацетатных смол;

КН – карбонильные циклогексановые смолы;

КО – кремнийорганические смолы;

КС – сополимеры карбинольные;

КТ – ксифталевые смолы;

МА – масла растительные;

МЛ – меламиновые смолы;

МС – масляно-стирольные и алкидно-стирольные смолы;

МЧ – мочевинные смолы;

НФ – нефтеполимерные смолы;

ПД – полиимидные смолы;

ПЛ – полиэфиры насыщенные;

ПС – полистирольные смолы;

ПФ – пентафталевые смолы;

ПЭ – полиэфиры ненасыщенные;

УР – полиуретановые смолы;

ФА – фенолоалкидные смолы;

ФЛ – фенольные смолы;

ФР – фуриловые смолы;

ХВ – винилхлоридные, перхлорвиниловые и поливинилхлоридные;

ХП – хлорированный полиэтилен;

ХС – сополимеры винилхлорида;

ЦГ – циклогексановые смолы;

ЭП – эпоксидные смолы;

ЭС – полиэфирно-стирольные смолы;

ЭТ – полиэтиленовые, полиизобутиленовые и этрифталевые смолы;

На область применения лакокрасочного материала указывает третий (цифровой) символ шифра ЛКМ. От букв он отделяется дефисом.

Классификация ЛКМ по назначению

1 – атмосферостойкие (окраска надводного борта, надстроек, палуб и оборудования);

2 – стойкие внутри помещений и ограниченно атмосферостойкие (окраска жилых и служебных помещений);

3 – консервационные (как правило, защищают металл на непродолжительный срок во время транспортировки, а затем удаляются);

4 – водостойкие (окраска подводной части и района переменных ватерлиний, санузлов и т.п.);

5 – специальные покрытия (пленки этих покрытий обладают особыми свойствами, например, противообрастающими, флюоресцирующими, пригодностью для окраски пищевого оборудования и т.д.);

7 – химически стойкие (окраска аккумуляторных отсеков, корпуса в районе установки протекторов и т.п.);

8 – термостойкие (выхлопные трубы, печи, радиаторы и т.д.; краски отечественного производства выдерживают нагрев до 500 градусов Цельсия; некоторые импортные на основе силикона – до 650 градусов);

9 – электроизоляционные (окраска мест контакта разнородных металлов, электрооборудования);

Отнесение ЛКМ к какой-либо группе отнюдь не означает, что он не может быть использован и для других целей. Например, отдельные ЛКМ, образующие, скажем, термостойкие покрытия, могут быть применены и для электроизоляционных целей, поскольку такие покрытия могут обладать и хорошими диэлектрическими свойствами, или для защиты от коррозии, так как покрытие может оказаться и хемостойким. Таким образом, цифра после дефиса указывает лишь на область применения, в которой его заданные свойства гарантируются производителем, но это отнюдь не единственное назначение материала.

Четвертая группа знаков обозначает порядковый номер, присвоенный данному материалу органами государственной регистрации. Обычно, для судовладельца она не представляет практической ценности. Из этого правила есть исключение: у масляных красок четвертая группа знаков обозначает не порядковый номер, а вид олифы, на которой приготовлена краска. Цифра «1» свидетельствует об использовании олифы натуральной. Например, надпись «Краска МА-11 синяя» означает, что в банке находится масляная краска синего цвета, приготовленная на натуральной олифе и предназначенная для наружных работ. Цифра «2» показывает, что использована олифа оксоль (пример: краска МА-22 голубая). Этот шифр означает, что данная краска изготовлена на олифе оксоль и предназначена для внутренних работ. Соответственно, цифра «3» указывает на олифу глифталевую, «4» – пентафталевую, а «5» – на олифу комбинированную. Если в масляной краске находится пигмент только одного вида (не два и не несколько), то вместо слова «краска» ГОСТ требует указывать название этого пигмента. Например, запись «Белила титановые МА-25» означает, что перед нами масляная краска, приготовленная на комбинированной олифе, а покрытия из нее могут служить лишь в помещении. Таким образом, «Эмаль ПФ-115» означает «эмаль на основе пентафталевых смол, атмосферостойкая, порядковый номер 15».

Иногда в марки ЛКМ перед индексом пленкообразующей основы добавляется индекс, определяющий разновидность ЛКМ: Б – без активного растворителя, В – водоразбавляемый: ОД – органозольный; ПД – пластизольный; П – порошковый; Э – эмульсионный. К примеру, эмаль Б-ЭП-123, краска ОД-ХВ-221 и т.д.

Марка эмали, кроме того, после порядкового номера может содержать дополнительный буквенный индекс (одну-две буквы), характеризующий некоторые особенности лакокрасочного материала: «ГС» – горячая сушка, «ПГ» – пониженная горючесть, «НГ» – негорючая, «М» – образует матовые покрытия, «ПМ» – полуматовые, «ВЭ» – содержит воду, эмульгированную в пленкообразователе. К примеру, «эмаль ПФ-217 ВЭ» означает пентафталевую эмаль, предназначенную для внутренних работ, порядковый номер которой 17, содержащую воду, эмульгированную в пленкообразователе. Во многом, свойства каждого ЛКМ определяются пленкообразующей основой, на которой он создан. Свойства покрытий, полученных из ЛКМ с разными пленкообразующими основами, приведены ниже.

Свойства пленок, получаемых из различных пленкообразующих основ

Минимальная толщина различных типов покрытий, обеспечивающая защиту в течение 12 месяцев, мкм:

Совместимость ЛКМ на различных основах

Наносить друг на друга материалы различной химической основы возможно, но только после предварительной подготовки поверхности. Ниже представлены возможные сочетания желаемого нового покрытия со старой основой.

Источник