Техническое обслуживание узлов с подшипниками качения

ВЫПИСКА ИЗ ИНСТРУКЦИИ ЦТ-330

ПО СОДЕРЖАНИЮ И РЕМОНТУ УЗЛОВ

С ПОДШИПНИКАМИ КАЧЕНИЯ ЛОКОМОТИВОВ МПС

Введение

1.1.Настоящая Инструкция устанавливает порядок, а также нормы технического обслуживания и ремонта следующих узлов сподшипниками качения электровозов, тепловозов, МВПС и дизель-поездов:

— букс колесных пар; — якорных узлов тяговых электродвигателей; — тяговых (осевых) редукторов.

2. Общие указания

2.1. Выполнение требований настоящей Инструкции обязательно для всех работников, связанных со сборкой, эксплуатации ремонтом и хранением подшипников качения и узлов, перечисленных в п. 1.1 настоящей Инструкции.

2.3. Для обеспечения надёжной работы в эксплуатации узлов с подшипниками качения локомотивов проводят их техническое обслуживание, ревизии и ремонт.

Техническое обслуживание узлов с подшипниками качения

3.1. Техническое обслуживание узлов с подшипниками качения выполняется при ТО-1 локомотивов локомотивными бригадами локомотивных депо, а при ТО-2, ТО-3, ТО-4 и текущих ремонтах ТР-1 и ТР-2 — ремонтными бригадами локомотивных депо.

3.2. Локомотивные бригады при техническом обслуживании ТО-1 (приёмке и сдаче локомотива, при стоянках на станциях) должны проверять состояние буксовых узлов колёсных пар локомотива, температуру их нагрева. При этом необходимо проверять надёжность болтовых креплений, состояние резино-металлических поводков, отсутствие трещин в корпусах и крышках букс, целостность наличников букс и их крепление.

Температуру нагрева проверять на ощупь рукой или специальными термометрами в случае оснащения локомотива таковыми. Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, подтекание смазки и т. п.

Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть более 80 градусов Цельсия. Обычно температура узлов превышает температуру окружающей среды на 25 — 35 градусов Цельсия (у тяговых двигателей до 50 градусов).

Чрезмерное нагревание узлов с подшипниками качения может происходить из-за:

— неправильной сборки подшипникового узла;

— заедания в лабиринтном уплотнении или от сильного трения уплотнительного кольца (при этом наибольшему нагреву подвержена зона уплотнения);

— отсутствие или малого радиального зазора в подшипнике;

— отсутствие или малого осевого разбега в подшипнике или узле;

— недостаточной подачи смазки и повреждения вследствии этого поверхности осевого упора и торца оси (при этом наибольшему нагреву подвержена передняя часть буксы);

— попадание в подшипники песка или других механических примесей;

— недостаточное количество смазки;

— переполнение узла смазкой;

— низкого качества или загрязнения смазки;

— применение не установленной для узла смазки.

3.4. При обнаружении повышенного нагрева подшипникового узла (буксового, редукторного или тягового двигателя) убедиться в возможности дальнейшего следования с поездом, добавить смазку и довести поезд до ближайшей станции на пониженной скорости, исключающей дальнейшее повышение температуры, наблюдая за неисправным узлом. На станции произвести более детальный осмотр и принять решение о возможности дальнейшего следования и его порядке. Охлаждение подшипниковых узлов снегом или водой запрещается.

О всех случаях повышенного нагрева узлов с подшипниками качения, обнаруженных неисправностях и принятых мерах, машинист локомотива обязан сделать запись в журнале технического состояния локомотива (форма ТУ-152)

В депо неисправный подшипниковый узел осмотреть, при необходимости произвести его ревизию и ремонт.

В случае заклинивания или разрушения подшипника тягового редуктора необходимо отключить питание тягового электродвигателя, вывесить колёсную пару неисправного колёсно-моторного блока и довести поезд до ближайшей станции со скоростью не более 10км/час.

Неисправная колёсная пара локомотива может устанавливаться на специальную тележку для транспортировки локомотива. Скорость следования в этом случае определяется технической документацией тележки.

При заклинивании подшипника тягового электродвигателя необходимо разъединить муфту тягового редуктора (где это предусмотрено конструкцией). Допускается осуществлять срезку малой шестерни тягового редуктора или разрезать оболочку упругой муфты.

3.5. В случае повреждения подшипникового узла при крушении или столкновении, а для буксовых узлов, кроме того, после схода колёсной пары с рельсов, при скорости свыше 20 км/ч, а также наличии ползуна на поверхности катания глубиной более 1,5 мм провести ревизию узла.

3.6. При техническом обслуживании подшипниковых на ТО-2, ТО-3, ТО-4, ТР-1 и ТР-2 их пригодность к дальнейшей работе определяется внешним осмотром, для чего необходимо произвести следующие работы:

— проверить надёжность болтовых креплений, в том числе тахогенераторов и заземляющих устройств, отсутствие трещин в корпусах, крышках, подшипниковых щитах и сопряжённых с ними деталей, целостность наличников букс их крепление, отсутствие утечки смазки. Ослабевшие болты и гайки подтянуть. Неисправные детали креплений заменить, а также восстановить проволочную вязку (там где она предусмотрена чертежами);

— по прибытию локомотива в депо ( при постановке на стойло для ремонта) проверить температуру нагрева (на ощупь или специальными термометрами) подшипниковых узлов колёсно-моторных блоков тяговых генераторов. На техническом обслуживании ТО-4 локомотива температуру нагрева проверять

| Наименование параметра | Допускаемый размер, мм при выпуске из ремонта | Предельный в эксплуатации мм | Тепловозы | |

| капитального | ТР — 3 | |||

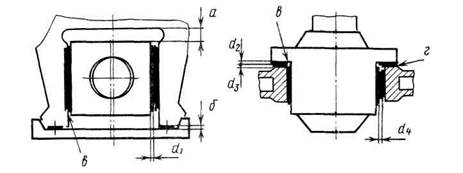

| Буксовый узел челюстной тележки (рис. 21 ) | ||||

| Зазор а между верхней частью буксы и рамой тележки | 40 — 50 | 2Т310Л,М62, ТЭМ2,ТЭ 3 | ||

| Зазор 6 между подбуксовой стрункой и рамой тележки | 5 — 7 | 4 -7 | ||

| Продольный зазор в между буксой и направляющими челюстями (суммарный) | 0.6 1.8 | |||

| Поперечный (свободный) разбег г колесных пар (суммарный на обе стороны) | ||||

| крайних | 3 — 4 | 2ТЭ10Л,М62, ТЭМ2,ТЭ 3 | ||

| средних | 28 — 29 | |||

| Толщина наличников лицевого d1, внутреннего d2, рамного лицевого d4 и рамного бокового d3 | 4 — 8 | |||

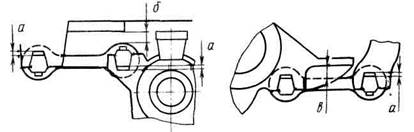

| Буксовый узел бесчелюстной тележки (рис. 22) | ||||

| Зазор а между дном клинового паза и хвостовиком валика буксового поводка | 3—7 | 3—7 | 0,5 | С бесчелюстными тележками |

| Прилегание боковых поверхностей хвостовика валика в клиновом пазу, % | Не менее 50 | Менее 40 | ||

| Зазор б между головкой поводка и нижним листом рамы тележки | ||||

| Зазор в между стержнем нижнего |

Рис 21 Контролируемые размеры в буксовом узле челюстной тележки

Рис 22 Контролируемые размеры в буксовом узле бесчелюстной тележки

Источник

Инструкция по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава (стр. 1 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 |

11 июля 1995 г. N ЦТ-330

Заместитель Министра путей сообщения

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ УЗЛОВ С

ПОДШИПНИКАМИ КАЧЕНИЯ ЛОКОМОТИВОВ И МОТОРВАГОННОГО

1.1. Настоящая Инструкция устанавливает порядок, а также нормы технического обслуживания и ремонта следующих узлов с подшипниками качения электровозов, тепловозов, электро — и дизель-поездов (*):

*) Далее для сокращения вводится единое название «локомотив» для всех указанных видов подвижного состава, за исключением мест, где по характеру требований необходимо указать точно, о каком именно подвижном составе идет речь.

— букс колесных пар;

— якорных узлов тяговых электродвигателей;

— тяговых генераторов тепловозов;

1.2. Для опытных локомотивов, находящихся в гарантийном пробеге (в т. ч. и зарубежной постройки), до утверждения на серию или окончания гарантийного пробега, порядок и нормы технического обслуживания и ремонта подшипниковых узлов, не содержащиеся в настоящей Инструкции могут временно устанавливаться технической документацией завода (фирмы)-поставщика, согласованной с Главным управлением локомотивного хозяйства или по его отдельным указаниям.

2. ОБЩИЕ УКАЗАНИЯ

2.1. Выполнение требований настоящей Инструкции обязательно для всех работников, связанных со сборкой, эксплуатацией, ремонтом и хранением подшипников качения и узлов, перечисленных в п.1.1. настоящей Инструкции (*).

*) Далее по тексту ссылка идет на пункты и разделы настоящей Инструкции

2.2. Подшипники качения узлов, указанных в п.1.1, изготавливаются по Техническим условиям на подшипники качения для железнодорожного подвижного состава, которые дополняют требования ГОСТ 520-89. По согласованию с Главным управлением локомотивного хозяйства допускается установка подшипников зарубежного производства.

2.3. Для обеспечения надежной работы в эксплуатации узлов с подшипниками качения локомотивов проводят их техническое обслуживание, ревизии и ремонт.

2.4. Монтажно-демонтажные работы и ремонт подшипниковых узлов и подшипников должны производить только обученные лица, знающие технологию этих работ, назначенные для этого приказом директора завода или начальника депо, после сдачи экзамена на знание ими настоящей Инструкции.

Экзамены принимает комиссия, назначаемая приказом:

директора завода (для локомотиворемонтных заводов);

начальника службы локомотивного хозяйства (для депо, производящих текущий ремонт ТР-3 локомотивов);

начальника локомотивного или производственно-технического отдела отделения железной дороги (для депо, не производящих текущий ремонт ТР-3 локомотивов).

Справку о сдаче экзамена с подписями членов комиссии хранить в личном деле работника.

Повторную сдачу экзамена производить один раз в два года.

Председатели комиссий в депо, производящих текущий ремонт ТР-3 локомотивов, должны быть испытаны на знание настоящей Инструкции в службе локомотивного хозяйства, а председатели комиссий в остальных основных депо — в локомотивном отделе отделения железной дороги.

2.5. Разборку и сборку подшипниковых узлов производить на специально отведенных и оборудованных площадях, осмотр и ремонт подшипников качения всех узлов локомотивов производить в специальном отделении.

2.6. Отделение по ревизии и ремонту подшипников качения, а также участки по их монтажу должны отвечать требованиям приведенным в приложении 5, а набор инструмента, оборудования и приспособлений соответствовать перечню приложения 6 с учетом обслуживаемых конструкций узлов и типов подшипников.

Новые отделения в депо или на заводах могут открываться только после полного укомплектования их необходимым инструментом, оборудованием и подготовленными кадрами.

2.7. Измерительный и поверочный инструмент необходимо подвергать периодическим контрольным проверкам в соответствии с действующими положениями Госстандарта России.

2.8. Стеллажи и столы для осмотра, ремонта и хранения подшипников должны быть обиты листовым оцинкованным железом, алюминием, линолеумом или пластиком.

Все оборудование, приспособления, инструмент и приборы необходимо содержать в исправности и чистоте.

2.9. Подшипники, подготовленные к монтажу, запрещается брать грязными или влажными руками. Протирку подшипников производить только безворсовыми салфетками с подрубленными краями.

2.10. Измерять детали подшипниковых узлов промытых в моечных машинах, а также собирать их разрешается только после остывания до температуры окружающего воздуха, но не ранее чем через 12 часов после промывки корпусов и осей валов и 8 часов после промывки подшипников качения.

2.11. Смазку подшипников качения производить согласно требованиям Инструкции по применению смазочных материалов на локомотивах и моторвагонном подвижном составе или специальных указаний МПС.

2.12. Марка смазки должна соответствовать карте смазки или специальным указаниям МПС.

Смазка должна иметь сертификат и соответствовать требованиям ГОСТов или Технических условий. Каждую новую партию смазки проверять на соответствие этим требованиям. Смазочные материалы, не отвечающие этим требованиям, применять запрещается.

2.13. Смазочные материалы в цехе хранить в специальной закрытой таре. Приспособления для запрессовки смазки, специальные прессы и штуцера для ее добавления должны содержаться в чистоте.

Закладку смазки производить только в предварительно промытые и осмотренные подшипники непосредственно перед их монтажом в узел. Постановка в узлы подшипников (в том числе и новых) без промывки и удаления консервационной смазки, осмотра подшипников и производства необходимых замеров запрещается.

Закладку и добавление смазки в подшипниковые узлы производить чистыми руками. При наличии в узлах штуцера, добавление смазки производить специальными прессами.

2.14. В целях исключения повреждений подшипников электрическим током заземления электрических цепей, предусмотренные конструкцией локомотива, должны находиться в исправном состоянии.

2.15. При сварочных работах на локомотивах производить тщательное заземление у места сварки к зачищенным местам деталей при помощи кабеля с зажимом. Сварку на корпусах и крышках подшипниковых узлов производить до сборки их с подшипниками. При отсутствии необходимости разборки узла при ремонте локомотива допускается производство сварочных работ на корпусе буксы, при условии присоединения заземляющего кабеля непосредственно к корпусу. Сварочные работы производить в соответствии с инструктивными указаниями МПС по сварочным работам при ремонте тепловозов, электровозов и моторвагонного подвижного состава.

2.16. При отправлении в ремонт колесных пар и других агрегатов и узлов с подшипниками качения принимать меры по предупреждению возникновения коррозионных и других повреждений подшипников. Для этого подшипники должны, как правило, транспортироваться с надетыми на них корпусами узлов (буксой, опорным стаканом или корпусом опоры редуктора и т. п.). Уплотнения узлов должны быть густо смазаны пластичной смазкой.

В случае отправки в ремонт узлов без корпусов, подшипники должны быть полностью покрыты пластичной смазкой и на них должен быть поставлен защитный кожух (пример постановки защитного кожуха опоры редуктора электровоза ЧС2 приведен на рис.2.1).

2.17. При обточке бандажей колесных пар без выкатки из-под локомотива с собранными на шейках осей буксами, в целях предупреждения загрязнения подшипников, ставить временные крышки с отверстиями для центра токарного станка.

2.18. В паспортах (формулярах) колесных пар, тяговых электродвигателей и генераторов должны быть записи о проведении ревизии подшипниковых узлов. При отсутствии этих записей, или данных о пробегах от очередной ревизии, а также при нарушении сроков выполнения ревизий проводить тот вид ревизии, о производстве которого нет данных, или очередную ревизию.

Если отсутствуют данные по обеим ревизиям, то выполнять ревизию второго объема.

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ УЗЛОВ С ПОДШИПНИКАМИ КАЧЕНИЯ

3.1. Техническое обслуживание узлов с подшипниками качения выполняется при ТО-1 локомотивов — локомотивными бригадами, а при ТО-2, ТО-3, ТО-4 и текущих ремонтах TP-1 и ТР-2-ремонтными бригадами локомотивных депо

3.2. Локомотивные бригады при техническом обслуживании TО-1 (приемке и сдаче локомотивов, при стоянках на станциях) должны проверять состояние буксовых узлов колесных пар локомотива, температуру их нагрева. При этом необходимо проверять надежность болтовых креплений, состояние резино-металлических поводков, отсутствие трещин в корпусах и крышках букс, целостность наличников букс и их крепления.

Температуру нагрева проверять на ощупь рукой или специальными термометрами в случае оснащения локомотива таковыми. Признаками перегрева подшипникового узла является подгорание и изменение цвета окраски его, вытекание смазки и т. п.

3.3. Максимальная температура нагрева подшипниковых узлов, определяемая на корпусе узла в нагруженной зоне, не должна быть более 80 град. С. Обычно температура узлов превышает температуру окружающей среды на 20-35 град. С (у тяговых двигателей до 50 град. С).

Чрезмерное нагревание узлов с подшипниками качения может происходить из-за:

— неправильной сборки подшипникового узла;

— заедания в лабиринтном уплотнении или от сильного трения уплотнительного кольца (при этом наибольшему нагреву подвержена зона уплотнения);

— отсутствия или малого радиального зазора в подшипнике;

— отсутствия или малого осевого разбега в подшипнике или узле;

— недостаточной подачи смазки и повреждения вследствие этого поверхности осевого упора и торца оси (при этом наибольшему нагреву подвержена передняя часть буксы);

— попадания в подшипники песка или других механических примесей;

— недостаточного количества смазки;

— переполнения узла смазкой;

— низкого качества или загрязнения смазки;

— применения неустановленного для узла типа смазки.

3.4. При обнаружении повышенного нагрева подшипникового узла (буксового, редукторного или тягового двигателя) убедиться в возможности дальнейшего следования с поездом, добавить смазку и довести поезд до ближайшей станции на пониженной скорости, исключающей дальнейшее повышение температуры, наблюдая за неисправным узлом. На станции произвести более детальный осмотр и принять решение о возможности дальнейшего следования и его порядке. Охлаждение подшипниковых узлов снегом или водой запрещается.

Источник