Специальные инструменты для ремонта тормозной системы КАМАЗ. Что нужно иметь в мастерской?

Тормозная система — самая важная система безопасности в автомобиле. От ее правильной работы зависит жизнь воителя и жизнь других участников дорожного движения.

Чтобы она функционировала должным образом, необходимо заботиться о ее периодической проверке. Для обслуживания и ремонта понадобятся только качественные детали тормозной системы, купить не дорого можно по ссылке https://kam-teh.com.ua/kamaz-tormoznaya-sistema и несколько специализированных инструментов, которые сделают процесс ремонта бесперебойным.

Специализированные инструменты для тормозной системы КАМАЗа

Для поршней

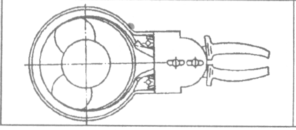

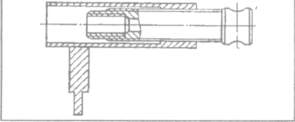

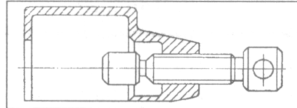

Одним из основных инструментов, используемых при обслуживании тормозной системы, является ключ для втягивания поршней. Пригодится при замене тормозных колодок в системах с дисковыми тормозами. Новые накладки толще, поэтому приходится оттягивать поршень тормоза (нажимая или ввинчивая его), чтобы они вошли в суппорт тормоза. Эти типы ключей часто встречаются в наборах, которые содержат различные типы крышек, которые позволяют без проблем согласовать ключ с типом плунжера.

Тормозная магистраль

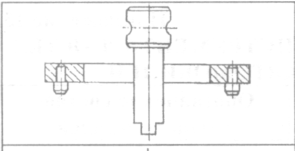

Тормозная магистраль в системе обеспечивает поток тормозной жидкости между различными компонентами. Возможно, придется заменить его, если какая-либо его часть будет повреждена или когда она станет настолько ржавой, что вождение машины станет опасным. Вся система должна быть герметичной и правильно соединяться между собой, поэтому вам понадобится комплект для заработка тормозных магистралей.

Благодаря этому можно правильно профилировать конец жесткого кабеля, что обеспечит надлежащую герметичность между соединяемыми элементами. Чаще всего в комплект для заработка входят пресс и труборез, переходники и хомут с отверстиями разного диаметра. Стоит приобрести набор, в котором будут все эти элементы.

Прокачка системы

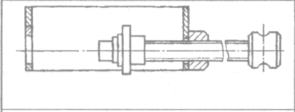

Тормозная жидкость со временем теряет свои свойства. Она вытягивает влагу из окружающей среды, что снижает ее эффективность. Замена тормозной жидкости облегчается комплектом для замены тормозной жидкости и прокачки. Он состоит из двух компонентов: емкости для заправки, которая заполняется тормозной жидкостью и крепится к расширительному бачку, и емкости с системой всасывания.

Последний подключен к сжатому воздуху, который всасывает тормозную жидкость из шланга, соединенного с тормозным суппортом. Таким образом, имеется возможность заменить тормозную жидкость в системе в одиночку за десяток или около того минут. Этот тип набора инструментов также позволит вентилировать всю систему.

Еще одним устройством для прокачки тормозной системы является вакуумный насос, который также можно использовать для других целей, в том числе для проверки датчиков вакуума, усилителя тормозов или регулятора давления топлива.

Правильные инструменты необходимы

Тормозные магистрали крепятся с помощью специальной гайки с резьбой. Чтобы его закрутить или открутить понадобится гаечный ключ. К сожалению, обычный накидной ключ здесь не справится, так как вы не можете надеть его на кабель.

Гаечный ключ сделает свое дело, но он не будет таким функциональным, как специальный ключ для тормозного шланга с вырезами, позволяющими ключу проходить через кабель. Губки такого ключа захватывают не две поверхности (как в случае с плоским гаечным ключом), а несколько. Благодаря этому получаем лучший захват, что полезно при откручивании устойчивых концов тормозных шлангов, а также продлеваем срок их службы, потому что они не так быстро заминаются.

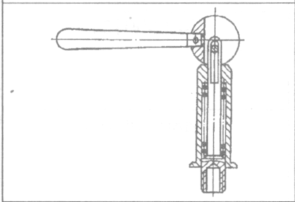

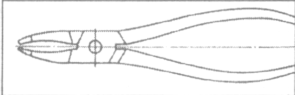

Во время регенерации элементов тормозного суппорта (включая тормозной поршень) можно столкнуться с внутренними пружинными кольцами. Для их разборки и сборки используются специальные клещи для колец. Лучше всего выбирать с длинной рабочей частью — чтобы они могли достать кольцо в глубоко сидящем гнезде.

Важно проверить состояние износа

Для проверки состояния тормозной жидкости и количества воды в ней хорошо использовать специальный тестер. Такой инструмент погружается в бачок с тормозной жидкостью, и электронная система сообщает, в каком она состоянии. Тормозную жидкость с содержанием влаги более 2-3% следует заменить.

В процессе эксплуатации автомобиля изнашиваются как тормозные колодки, так и тормозные диски, а также тормозные барабаны и колодки. Минимальное значение толщины подкладки колодок — 1,5 мм. Однако надо как-то это проверять — для этого и нужен штангенциркуль . Доступны как аналоговые, так и электронные. Последние обычно более удобны в использовании; благодаря цифровому дисплею легко читаются размеры.

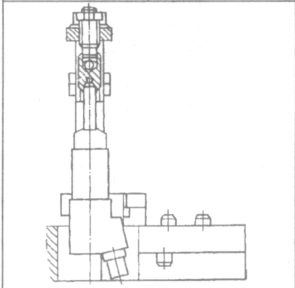

Если вы чувствуете биение руля или замечаете пульсацию педали тормоза при торможении, это может означать, что тормозной диск одного из колес погнулся. Чтобы проверить это правильно, стоит обзавестись стрелочным индикатором со штативом.

Это устройство прикрепляется с помощью магнита, например, к поворотному кулаку, а наконечник датчика прижимается к стороне тормозного диска (той, на которой работают тормозные колодки). После поворота диска считываем величину осевого биения и сравниваем с эталонными значениями в зависимости от производителя (обычно не более 0,02-0,05 мм). Так же эта операция выполняется при установке нового тормозного диска, чтобы проверить правильность всей замены.

Источник

Специализированные инструменты для ремонта автомобиля КАМАЗ

На сегодняшний день самым популярным грузовым автомобилем в России является КАМАЗ. Это обуславливается относительно небольшой стоимостью в сравнении с иностранными грузовиками и высокая надежность машины. Автомобиль в среднем весит 26000 кг. Его грузоподъемность составляет 13000 кг. Длина КАМАЗа — 6630 мм, ширина – 2499 мм. При таких характеристиках грузовик требует особого ухода и своевременного ремонта, для которого требуются специальные инструменты.

Ремонт автомобиля КАМАЗ, может производиться стандартным оборудованием, для некоторых узлов рекомендуется использование специализированных инструментов, остальные элементы подвергаются ремонту исключительно с помощью специнструментов.

Типы специализированных инструментов для ремонта автомобиля Камаз

Ремонт Камаза осуществляется инструментами, которые условно можно разделить на несколько типов:

- оборудование для ремонта шин,

- инструменты для ремонта рулевых колонок,

- ключи для снятия коробки передач,

- приспособления для демонтажа деталей тормозной системы,

- ключи для снятия двигателя,

- вспомогательные универсальные инструменты.

Важно отметить, что человек, который использует специнструменты для ремонта КАМАЗ, должен изучить инструкцию по применению и технику безопасности. Несоблюдение этого правила может привести к усугублению поломки автомобиля и травматизму.

Большинство специализированных инструментов для ремонта КАМАЗ предоставляется комплектами. Некоторые примеры комплектов инструментов:

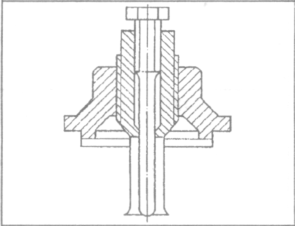

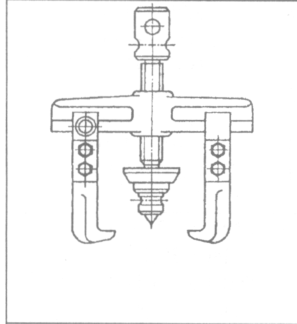

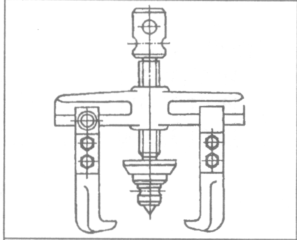

- устройства для демонтажа двигателя автомобиля КАМАЗ. Комплект включает в себя: съемник коленчатого вала и шестерёнок, съемник цилиндра, кольцо, устройство для регулировки клапанов, съемник коленчатого вала,

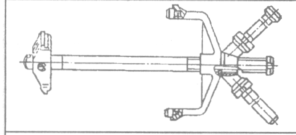

- приспособления для ремонта коробки передач, в список которых входят: крюк зацепления картера, устройство для извлечения подшипников коленчатого вала, держатель штоков, кольцо, устройство для установки пакета валов, захваты, удлинитель, устройство для развальцовки трубы, приспособление для установки кольца резьбы,

- комплекты съемников, среди которых: съемник клапанных пружин, съемник колеса распредвала, съемник клапанов,

- оборудование для ремонта ведущих мостов: устройство для извлечения внешнего кольца подшипника, захват, устройство для извлечения внутреннего кольца, насадка для установки фланца.

Использование специализированных инструментов, при ремонте автомобиля КАМАЗ, гарантирует качественную работу механизмов в будущем. Удобство и скорость ремонта повышается в разы, поэтому грузовик готов отправиться в следующий рейс через короткое время.

Источник

Перечень приспособлений и специального инструмента

ПЕРЕЧЕНЬ ПРИСПОСОБЛЕНИЙ И СПЕЦИАЛЬНОГО ИНСТРУМЕНТА ДЛЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЕЙ

Обозначение составляющих деталей

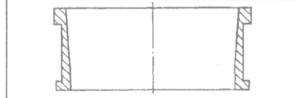

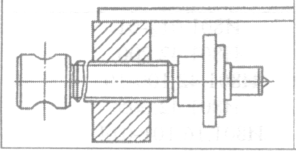

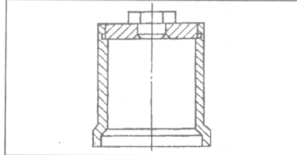

Кольцо (приспособление для установки поршня с поршневыми кольцами в цилиндр)

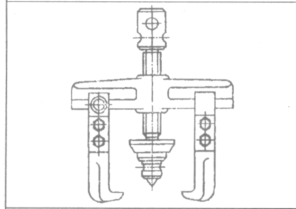

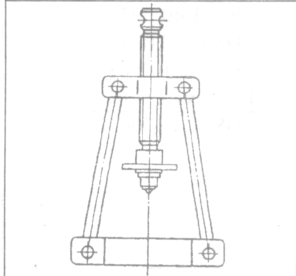

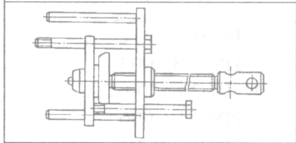

Съемник ведущей шестерни и заднего противовеса коленчатого ватта, шестерни распределительного вала, ведущей шестерни привода масляного насоса и переднего противовеса коленчатого вала

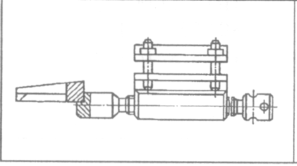

Съемник гильзы цилиндра

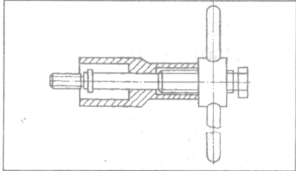

Съемник форсунок с двигателя

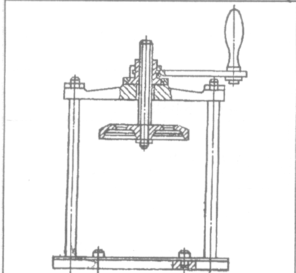

Съемник пружин клапанов

Съемник седел клапанов двигателя

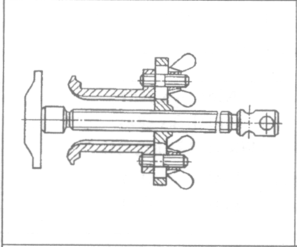

Приспособление для снятия и установки поршневых колец

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

|

| ||||

| ||||

| ||||

| ||||

| ||||

|