Текущий ремонт автосцепки СА-3 ТР-; ТР-2; ТР-3.

При периодических ремонтах производят наружный осмотр автосцепных устройств с разборкой через один ремонт механизма головы автосцепки согласно Инструкции МПС по ремонту и содержанию автосцепного устройства. Все детали автосцепки, не удовлетворяющие техническим требованиям и имеющие предельные износы, заменяют.

Проверяют состояние видимой части тягового хомута, клина, фрикционного аппарата, ударной розетки, маятниковой подвески и расцепного рычага. Не допускается выпуск электровозов из ремонта при наличии трещин в частях автосцепного устройства.

Клин тягового хомута, имеющий ширину в местах износа менее 87 мм, толщину менее 30 мм или изгиб более Злш, заменяют. Восстанавливать износы клина сваркой не допускается. Поддерживающие клин болты с износом более 2 мм или погнутые заменяют.

Измерение положения головы автосцепки производят специальной рейкой в двух точках — по линии сцепления и вблизи розетки. Высота оси автосцепки электровоза от головки рельса должна быть от 980 до 1 070 мм. Отклонение головы автосцепки от горизонтального положения вверх не должно превышать 10 мм и вниз — 5 мм. Регулирование высоты автосцепки производят подбором или наплавкой маятниковых болтов и центрирующей балки. Вертикальный зазор над хвостовиком автосцепки в ударной розетке должен быть не менее 25 мм. Расстояние от упора головы автосцепки до ударной розетки должно быть от 66 до 95 мм.

При осмотре расцепного рычага проверяют крепление кронштейнов рычага, цепочек и их исправность. Длину цепей регулируют при проверке действия расцепного привода.При отклонении контролируемых параметров за пределы браковочных сменные детали замените, в остальных случаях для восстановления чертежных размеров либо произведите регулировку согласно настоящей инструкции и требованиям соответствующих чертежей, либо выполните восстановительный ремонт деталей и узлов, согласно технологии деповского ремонта.

Дата добавления: 2015-09-18 ; просмотров: 3236 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Ремонт автосцепного устройства

Высота автосцепки над уровнем рельсов у порожних вагонов допускается не более . мм.

— 1080

Высота автосцепки над уровнем рельсов у загруженных грузовых вагонов допускается не менее . мм.

— 950

Высота автосцепки над уровнем рельсов у загруженных пассажирских вагонов допускается не менее . мм.

— 980

Разность по высоте между продольными осями сцепленных автосцепок грузовых вагонов допускается не более . мм.

— 100

Разность по высоте между продольными осями сцепленных автосцепок пассажирских вагонов курсирующих со скоростями до 120 км/ч, допускается не более . мм.

— 70

Наибольшее число обрывов автосцепки происходит в зоне . .

— перемычки отверстия для клина

Причинами саморасцепа автосцепки могут быть:

— износы поверхностей контура зацепления

— несовпадение продольных осей

— неисправность механизма сцепления

Исправность автосцепки при техническом осмотре вагонов проверяется шаблоном . .

— 873

Исправность автосцепки при выполнении текущего ремонта вагона ТР-2 проверяется шаблоном . .

— 940Р

Провисание автосцепки в эксплуатации допускается не долее . мм.

— 10

Наружный осмотр автосцепного устройства выполняют при . .

— осмотре вагонов в поездах на ПТО

— текущем отцепочном ремонте

— единой технической ревизии пассажирских вагонов

Полный осмотр автосцепного устройства выполняют при . .

— осмотре вагонов в поездах на ПТО

— текущем отцепочном ремонте

— единой технической ревизии пассажирских вагонов

— периодическом ремонте

Износы тяговых поверхностей большого и малого зубьев автосцепки допускается восстанавливать . .

— наплавкой с последующей механообработкой

— шлифовкой под ремонтный размер

Последовательность технологических операций при полном осмотре автосцепки в КПА

— 1 предварительный осмотр

— 3 разборка механизма

— 5 ремонт деталей

Для полного осмотра с вагона демонтируются:

— передние упорные угольники

— автосцепка

— тяговый хомут

— маятниковые подвески

Предварительный осмотр автосцепки до очистки производят с целью . .

— оценки степени загрязненности автосцепки

— оценки степени корозионных повреждений

— выявления дефектов по вторичным признакам

— определения модели автосцепки

Очистка автосцепки производится для:

— улучшения условий труда рабочих

— повышения качества дефектоскопирования

— повышения антикоррозийной стойкости

— повышения декоративных свойств

Применение поточного метода ремонта автосцепки обосновано при . .

— ремонте автосцепок пассажирских вагонов

— ремонте более 20 автосцепок в смену

— ремонте менее 20 автосцепок в смену

— ремонте автосцепок модели СА-3М

Дефектоскопирование тягового хомута производится . методом.

— магнитопорошковым

Стенд для дефектоскопирования тягового хомута должен обеспечивать возможность поворота детали на . градусов вокруг оси.

— 360

Методы, используемые для дефектоскопирования корпуса автосцепки:

— феррозондовый

— магнитопорошковый

Износы клина тягового хомута допускается восстанавливать . .

— наплавкой с последующей механообработкой

— осаживанием в матрице с последующей термообработкой

— шлифовкой под ремонтный размер

Не подлежат ремонту изношенные поверхности хвостовика корпуса автосцепки при износе более . мм.

— 8

Основными недостатками пружинно-фрикционного поглощающего аппарата являются:

— ограниченная энергоемкость

— высокая себестоимость ремонта

— высокая себестоимость изготовления

В автосцепном устройстве пассажирских вагонов применяются поглощающие аппараты типа . .

— Р-2П

Перед заваркой трещин в корпусе автосцепки производится местный предварительный подогрев до температуры….

— >250…300 градусов

При нажатии на лапу замкодержателя ребром шаблона 940р замок уходит от кромки малого зуба при проверке предохранителя….

— не менее 3мм и не более 10мм

— не менее 7мм и не более 18мм

— не менее 2мм и не более 12мм

— не менее 1мм и не более 10мм

Полный осмотр автосцепного устройства производят при:

— капитальном ремонте вагонов

— при текущем отцепочном ремонте

— по особым указаниям

— при деповском ремонте вагонов

Ремонт рамы и кузова вагона

При ремонте элементов рамы усиливающие накладки должны иметь толщину . % толщины основного металла.

— 80-100

При ремонте элементов рамы усиливающие накладки должны перекрывать концы трещин основного металла на . мм.

— 100-200

Наиболее повреждаемыми элементами кузова платформы являются:

— борта

— пол

Правка бортов платформ производится на . .

— пневматических прессах

Грунтование кузова перед окраской выполняется для . .

— повышения декоративных свойств

— повышения степени атгезии краски

Наполнители в составе красок служат для . .

— повышения эластичности лакокрасочного покрытия

— удешевления краски

— ускорения процесса высыхания краски

Максимальную скорость высыхания краски обеспечивает . метод сушки.

— терморадиационный

При капитальном ремонте грузовых вагонов должна производиться . окраска кузова.

— полная

При деповском ремонте грузовых вагонов, может производится . окраска кузова.

— частичная

Частичная окраска грузовых вагонов при деповском ремонте допускается при повреждении менее . % площади окраски.

— 50

Упрочнение сварочных швов каркаса кузова грузового вагона может быть выполнено методом . .

— наклепки многобойковым упрочнителем

261. Задание <<261>>

Толщина новых досок для пола крытых вагонов и платформ должна составлять . мм.

— 55

Трещины и изломы в стойках и обвязках каркаса грузовых вагонов ремонтируется с .

— усиление соединений электрозаклепками

— постановкой усиливающих накладок

— упрочнением многобойковым инструментом

— подогревом зоны дефекта

При всех видах плановых ремонтов должна производиться окраска . .

— дверей крытых вагонов

— крыши крытых вагонов

При ремонте вагонов допускается окраска по:

— старой плотносцепленной краске

— слою плотносцепленной ржавчины

— слою плотносцепленного загрязнителя

Перед использованием стандартный прокат подвергается подготовительным операциям, включающим в себя:

— очистку

— правку

— обезжиривание

Последовательность технологических операций при окраске вагона

— 1 подготовка поверхности

— 3 промежуточная сушка

Последовательность технологических операций при подготовке вагона к окраске

— 4 обработка модификатором ржавчины

Правка проката производится методом . .

— последовательного знакопеременного изгиба

К разделительным технологическим процессам относятся:

— разделка кромок

¨ прошивка технологических отверстий

— резка

— зачистка заусенцев

К формообразующим технологическим процессам относятся:

— формовка

— гибка

— формирование колесных пар

— штамповка

Пятник вагона при износах более допускаемых . .

— восстанавливаются наплавкой на вагоне

— восстанавливаются приваркой пластин на вагоне

— восстанавливаются наплавкой с последующей обработкой с демонтажом с вагона

Наплавка изношенных поверхностей пятника производится с его подогревом до . градусов Цельсия.

— 200-250

Пятник крепится к раме вагона . .

— заклепками

Восстановление сварного шва при отрыве стойки полувагона от нижней обвязки должна производиться с усилением . .

— усиливающей накладкой

При наличии на верхней обвязке одной стороны полувагона 3-х поперечных трещин допускается заварка . .

— заварка постоянным током

— замена части верхней обвязки

— замена верхней обвязки этой стороны кузова

— заварке с усилением накладками

Замена части верхней обвязки полувагона производится в случае обнаружения на одной стороне . трещин или изломов.

— 3

Не допускается ремонтировать сваркой трещины длиной более . мм на верхней обвязке полувагона.

— 200

На промежуточных стойках вагона допускается заварка . .

— одной трещины без усиления

— одной трещины с усилением накладкой

— двух трещин без усиления

— двух трещин с усилением накладкой

При замене части верхней обвязки расстояние между стыками должно быть не менее . мм.

— 1000

При замене части нижней обвязки расстояние между стыками должно быть не менее . мм.

— 1000

При обнаружении трещин ранее установленных на элементы кузова усиливающих накладок они должны быть . .

— разделаны и заварены

— заменены

— разделаны, заварены и усилены накладкой

Допускается заварка порезов обшивки грузовых вагонов длиной менее 100 мм при ширине до . .

— 3

Допускается заварка порезов обшивки грузовых вагонов шириной 3 мм при длине менее . мм.

— 100

Полная замена обшивы кузова грузового вагона допускается при . ремонте.

— капитальном

На котлах цистерн допускается заваривать не более . на 1 кв.м поверхности.

— 1 трещины

Трещины в фасонной лапе цистерн . .

— завариваются после вырубки

— завариваются с усилением накладкой

— заваривать запрещается

— завариваются с подогревом

При ремонте цистерн допускается оставлять без выправки вмятины глубиной менее . мм.

— 15

При ремонте пробоин котлов цистерн площадь вставок не должна превышать . кв.м на обетчайки.

— 1,5

Последовательность технологических операций окраски пассажирского вагона

— 1 подготовка поверхности

— 5 предварительная окраска

— 6 повторное шпатлевание с шлифовкой

Последовательность технологических операций при деповском ремонте грузового вагона

Источник

ПРОВЕРКА ИСПРАВНОСТИ МЕХАНИЗМА АВТОСЦЕПКИ ШАБЛОНОМ 940Р.

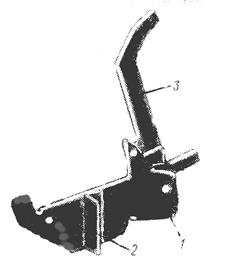

Шаблоном 940Р производят следующие проверки (Рис.102):

а) проверка исправности действия предохранителя от саморасцепа.

Шаблон устанавливают так, чтобы его полочка плотно прилегала к тяговой поверхности большого зуба, а противоположная кромка основания — нажимала на лапу замкодержателя. Придерживая шаблон одной рукой, другой –

нажимают на замок. Предохранитель исправен, если замок уходит в карман корпуса не более чем на 7-18 мм.

1-основание шаблона; 2-полочка; 3-откидная скоба;

б) проверка механизма на удержание замка в расцепленном положении.

Шаблон устанавливают так же, как и при первой проверке. Затем поворачивают валик подъемника. Механизм исправен, если замок полностью уходит в карман, остается там до снятия шаблона и выходит в зев после его снятия.

в)проверка преждевременного включения предохранителя от саморасцепа.

Шаблон устанавливают так, чтобы его основание располагалось перпендикулярно ударной стенке зева. Затем откидывают скобу шаблона, нажимают ею на лапу замкодержателя и вталкивают замок в карман

|

корпуса. Механизм исправен, если замок свободно уходит в карман.

Рис.102. Проверка исправности автосцепки шаблоном 940Р.

г) проверка толщины замыкающей части замка.

Шаблон контрольным вырезом устанавливают на замок.

Толщина замка в норме, если между вертикальной кромкой малого зуба и основанием шаблона имеется зазор. Данную проверку производят, перемещая шаблон по всей вертикальной кромке замка.

д) проверка ширины зева корпуса.

Шаблон устанавливают так, как показано на рисунке и поворачивают его в сторону зева. Автосцепка годна, если шаблон не заходит в зев. Данную проверку производят, перемещая шаблон по всей высоте носика большого зуба.

Е) проверка износа тяговых поверхностей малого и большого зуба и ударной стенки зева.

Для проверки износа тяговой поверхности малого зуба вырез шаблона прикладывают к малому зубу. Износ в норме, если между вырезом шаблона и малым зубом имеется зазор. Данную проверку производят, перемещая шаблон от середины высоты зуба на 80 мм вверх и вниз.

Для проверки износа тяговой поверхности большого зуба и ударной стенки зева шаблон со сложенной скобй устанавливают в средней части большого зуба так, как показано на рисунке. Износ в норме, если шаблон не заходит между ударной стенкой зева и тяговой поверхностью большого зуба. Данную проверку производят, перемещая шаблон от середины высоты большого зуба на 80 мм вверх и вниз.

ПРОВЕРКА И ОСМОТРЫ АВТОСЦЕПНОГО

УСТРОЙСТВА.

В эксплуатации автосцепное устройство подвергается проверке, наружному и полному осмотрам.

Проверка автосцепного устройства.

Проверка автосцепного устройства производится при выполнении ТО1, ТО2 и ТОЗ. При проверке проверяют головку автосцепки и видимую часть хвостовика на наличие трещин свободность перемещения головки, замка и замкодержателя вручную и от расцепного привода. Проверяют действие предохранителя от саморасцепа, крепление клина и поддерживающей плиты фрикционного аппарата, положение фрикционного аппарата в буферном брусе ( на ТО2 и ТОЗ), состояние маятникого подвешивания и работу расцепного привода. При этом проверяют длину цепочки расцепного привода. Эта проверка производится при установке рукоятки привода в положение на «Буфер»:

— замок в кармане — длина цепочки нормальная;

— замок в зеве — цепочка длинная;

— замок в кармане, но рукоятка в положение на «Буфер» не устанавливается — цепочка короткая.

Наружный осмотр.

Наружный осмотр производят на текущем ремонте электровозов ТР-1. Дополнительно к проверке, автосцепку проверяют шаблоном 940Р и производят магнитную дефектоскопию клина. Измеряют высоту оси автосцепки и отклонение ее от горизонтали относительно головки рельса (Рис.103, б). Замеряют вертикальный зазор между хвостовиком и ударной розеткой, расположение замка относительно вертикальной кромки малого зуба (размер «а» на Рис.103, а) и замкодержателя относительно замка (размер «б»).

Полный осмотр.

Полный осмотр производят на текущем ремонте ТР-З, в контрольных пунктах по ремонту автосцепок и на заводских ремонтах в отделениях по ремонту автосцепок.

Автосцепку и фрикционный аппарат полностью разбирают. Каждую деталь механизма сцепления и фрикционного аппарата проверяют своим шаблонами. Их размеры и конфигурацию восстанавливают или заменяют деталь на новую. Производят клеймение всех деталей и на

широкой поверхности малого зуба ставят клеймо полного осмотра: дата и место проведения осмотра.

Рис. 103. а) положение замка и замкодержателя в зеве головки;

б) замер отклонения оси автосцепки от горизонтали.

Примечания к Рис. 103:

— высота оси автосцепки над уровнем головки рельсов измеряется от литейного шва на хвостовике автосцепки специальным высотомером, имеющим опору на оба рельса, либо линейкой. Она устанавливается на деревянную рейку, уложенную на оба рельса;

— отклонение оси автосцепки от горизонтали это разность двух измерений высоты оси автосцепки над уровнем головки рельсов h и h1. h измеряется от точки «а», расположенной на литейном шве против ударной розетки, а h1 — от точки «б», расположенной на литейном

шве на расстоянии примерно 15 мм от кромки тяговой поверхности малого зуба. h – h1 — провисание, h1 – h — отклонение вверх;

Источник