Глава 9. Испытание оборудования и приемка его после ремонта

Общие требования к подготовке, сдаче и приемке оборудования из ремонта

Задачей приемки оборудования из ремонта является проверка качества ремонта узлов и оборудования и систем в целом.

При приемке оборудования производят:

проверку качества сборки и комплектность оборудования;

испытание на плотность и прочность;

проверку органов и систем управления, соответствия оборудования требованиям техники безопасности;

испытания на холостом ходу (для машин, механизмов и аппаратов с приводом);

испытания под нагрузкой.

Перед началом испытания все трущиеся и движущиеся части и детали оборудования должны быть смазаны; картеры и системы смазки заполнены маслом.

В процессе испытания на холостом ходу проверяется надежность действия защитных устройств и блокировок; проводится сверка технических данных тех характеристик, которые в процессе ремонта могли подвергаться изменениям.

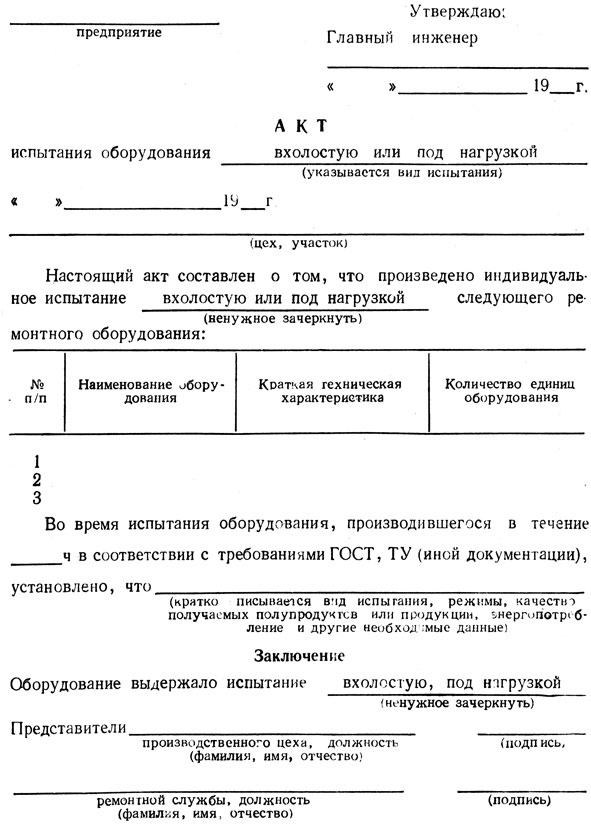

Результаты испытаний оборудования на холостом ходу оформляются актом.

Окончательная приемка оборудования проводится путем опробования и испытания в производственных условиях под нагрузкой.

В зависимости от типа оборудования и вида выполненного ремонта устанавливается испытательный срок работы оборудования под нагрузкой.

Если при приемке обнаружены дефекты, для устранения которых требуется затрата времени и выполнение значительных объемов работ, работа ремонтной бригады признается неудовлетворительной, а оборудование подлежит повторному ремонту за счет бригады (ремонтной организации), допустившей брак. Мелкие дефекты, обнаруженные в процессе приемки, устраняются ремонтной бригадой без дополнительной оплаты.

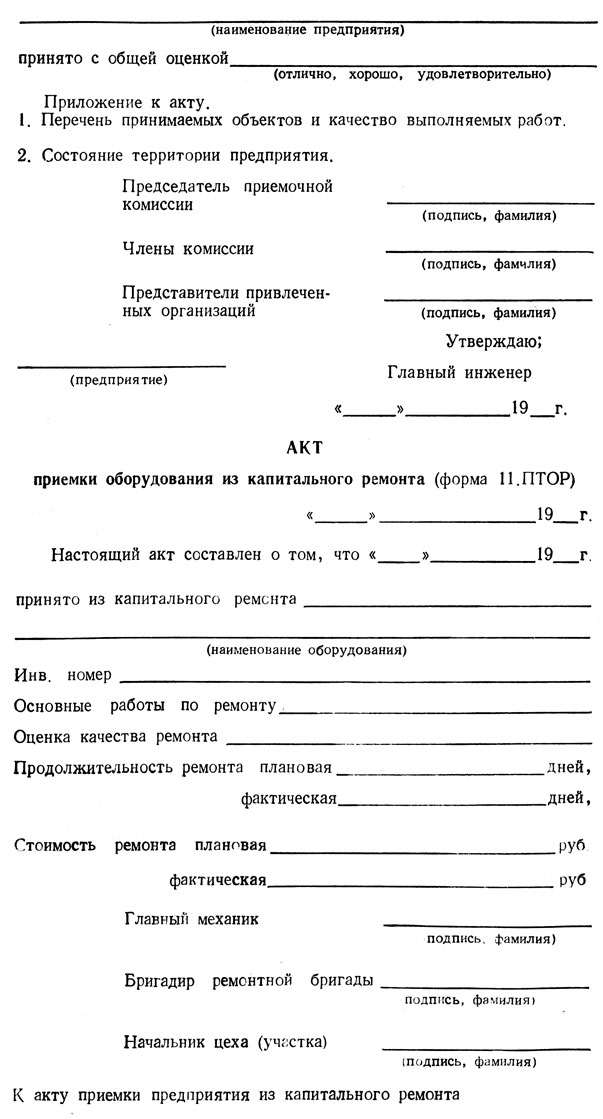

По истечении срока испытания под нагрузкой составляется акт приемки оборудования из ремонта, который подписывается главным механиком и утверждается главным инженером.

Приемка оборудования из ремонта, проведенного сторонней организацией, осуществляется комиссией в составе представителей предприятия-заказчика, представителей сторонней ремонтной организации и оформляется актом.

После приемки оборудования комиссией ремонтная бригада оформляет гарантийный паспорт. Гарантийный паспорт является документом, гарантирующим безотказную работу отремонтированного оборудования в течение определенного срока. В случае поломки оборудования до истечения гарантийного срока все неисправности устраняются ремонтной бригадой без дополнительной оплаты. Гарантийный паспорт подписывается членами ремонтной бригады.

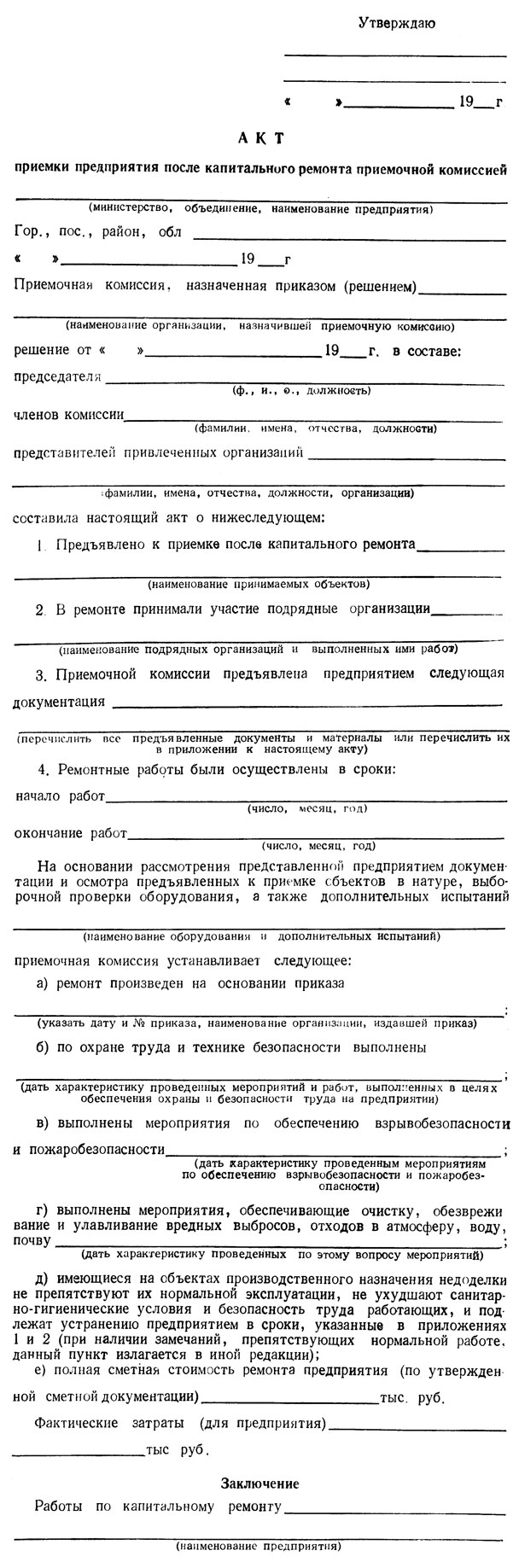

Приемка спиртовых заводов в целом из капитального ремонта осуществляется в соответствии с инструкцией по приемке спиртовых заводов из капитального ремонта, утвержденной Упрспиртом МПП СССР 17.12.1980 г.

Приемка оборудования из ремонта осуществляется рабочими комиссиями, назначаемыми приказом руководителя предприятия. Председателем рабочей комиссии, как правило, назначается главный механик завода или начальник цеха.

В состав рабочих комиссий включаются представители цехов, участков, где установлено оборудование, и ремонтной службы.

Рабочие комиссии проверяют:

соответствие выполненных работ объему работ, предусмотренных дефектной ведомостью и планом ремонта;

опробование и испытание оборудования;

проверку качества ремонта;

наличие оформленной документации и отметок в ней о проведенном ремонте;

дают оценку выполненным работам.

Приемка оборудования в комплексе осуществляется заводской комиссией, назначаемой также приказом по заводу.

Как правило, в состав заводской комиссии входят главный инженер предприятия, главный механик, инженер по технике безопасности, представители заводского профкома.

Заводская комиссия определяет завершенность ремонта и готовность предприятия к приемке. Заключение комиссии направляется руководству производственного или промышленного объединения.

Приемочные комиссии по приему из ремонта завода в целом назначаются приказом руководителя объединения (вышестоящей организации).

В состав приемочных комиссий включаются:

представитель объединения или другой вышестоящей организации;

представитель профкома завода;

представители ремонтной службы;

технический инспектор профсоюзов;

представитель органов санитарного надзора;

представитель органов пожарного надзора;

представитель органов Госгортехнадзора и других органов государственного надзора.

Приемочные комиссии создаются не позже чем за 5 дней до окончания ремонта предприятия. Председатель комиссии представляет руководству объединения:

акт приемки предприятия после ремонта;

краткую докладную записку, содержащую оценку подготовленности предприятия к нормальной эксплуатации; характеристику санитарно-бытовых условий, пунктов питания, жилых и общественных зданий и предложения по распространению передовых методов ремонта.

Предприятие представляет приемочной комиссии:

утвержденную ремонтно-сметную документацию;

паспорта и техдокументацию на оборудование;

акты и другие документы заводских комиссий по приемке отдельных видов оборудования и систем;

документы о разрешении на эксплуатацию объектов и оборудования, подконтрольных Госгортехнадзору или другим органам Государственного надзора;

документы об обучении и подготовленности обслуживающего персонала и прохождении им инструктажа по технике безопасности;

необходимые инструкции по обслуживанию и технике безопасности на рабочих местах.

К акту приемочной комиссии прилагается:

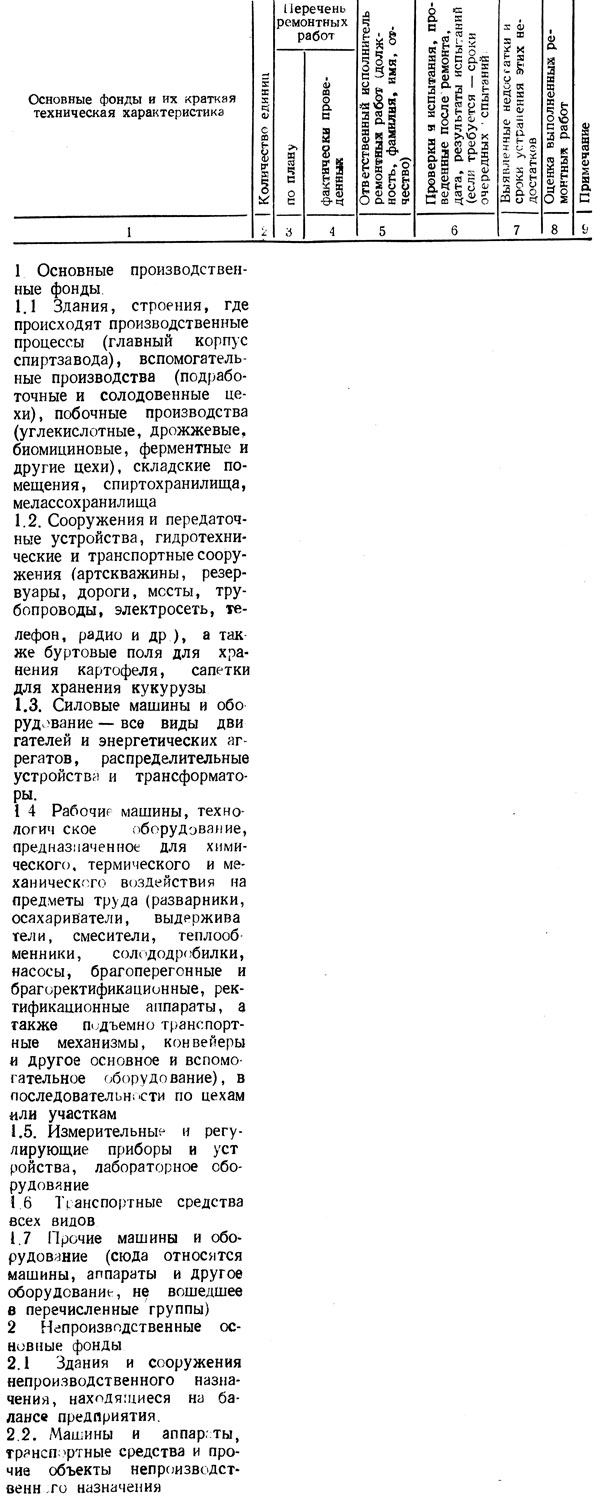

1. Перечень принимаемых машин и аппаратов и оценка качества их ремонта.

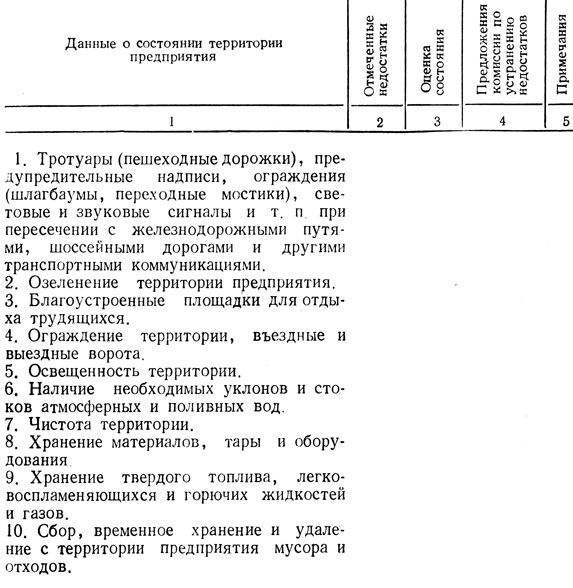

2. Состояние территории предприятия.

выполнены в соответствии с утвержденным перечнем и объемом работ, техническими условиями, строительными нормами и правилами и отвечают требованиям приемки из ремонта, изложенным в Инструкции по приему спиртовых заводов и их оборудования из капитального ремонта, утвержденной Упрспиртом 17 декабря 1980 г., и других нормативных документах.

Решение приемочной комиссии

Предъявленное к приемке после капитального ремонта

Приложение 1. Перечень принимаемых объектов и качество выполненных работ

К акту приемки предприятия из капитального ремонта

Приложение 2. Состояние территории предприятия

Источник

Испытания и наладка электроаппаратов

После ремонта и замены электроаппаратов проводится их наладка, при которой регулируемые параметры электроаппаратов вводятся в допустимые пределы отклонений от номинальных значений.

При наладке измеряют сопротивления изоляции, испытывают изоляцию повышенным напряжением (выпрямленным или промышленной частоты), измеряют переходное сопротивление контактов и обмоток электромагнитов постоянному току, измеряют минимальное напряжение срабатывания электромагнитов отключения и контактов включения в приводах и т. д.

Испытание изоляции повышенным напряжением является обязательным для всех видов изоляции и его проводят для выявления дефектов, которые нельзя обнаружить другими методами испытаний. Испытания проводят постоянным и переменным током. Испытание постоянным током позволяет лучше выявить местные дефекты, а также определить силу тока утечки испытываемого объекта (ток сквозной проводимости).

Для испытания изоляции наиболее часто применяется кенотронная установка типа КИИ-70, предназначенная для испытания твердых и жидких диэлектриков напряжением постоянного тока до 70 кВ.

Изоляция элементов приводов выключателей и разъединителей, вторичных цепей управления проводится во время капитального ремонта электрооборудования повышенным напряжением промышленной частоты 1 кВ в течение 1 мин или мегаомметром на напряжение 1000 В. Сопротивление изоляции вторичных цепей управления, защиты, сигнализации и щитов должно быть не менее 0,5 МОм.

Масляные выключатели, разъединители, выключатели нагрузки, заземляющие ножи, короткозамыкатели, отделители на напряжение 6 кВ испытывают повышенным напряжением 32 кВ, на напряжение 10 кВ — 42 кВ в течение 1 мин. Сопротивления опорной изоляции этих аппаратов, а также изоляция подвижных и направляющих частей масляных выключателей на напряжение до 10 кВ должно быть не менее 1000 МОм.

После ремонтов проводят измерение сопротивления контактов постоянному току, которое должно составлять для масляных выключателей ВМП-10 (600 А) — 55 мкОм; ВМП-10 (1000 А)-40 мкОм: ВМП-10 (1500 А) — 30 мкОм, ВМГ-133 (1000 А) — 75 мкОм.

Особым видом измерений при наладке высоковольтных выключателей является определение скоростных и временных характеристик: собственного времени включения и отключения, скорости движения подвижных контактов при включении и отключении. Эти измерения производят осциллографированием с помощью вибрографа по специальной методике.

При наладке и регулировании контактных поверхностей разъединителей, выключателей, отделителей и т. д. ножи должны входить в контактные губки без ударов, заеданий и с некоторым усилием. Плотность прилегания контактных поверхностей проверяют плоским щупом 0,05 х 10 мм, который не должен входить между контактами на глубину более 5 — 6 мм.

Давление в контактах разъединителей считается нормальным, если вытягивающее усилие, измеренное динамометром, для каждого полюса будет: для разъединителя 400 А не менее 100 Н; для 600 А — 200 Н; для 1000 А — 400 Н; для 2000 А — 800 Н и для 3000 А — 1000 Н.

После окончания ремонта разъединителей, отделителей, короткозамыкателей их проверяют на одновременность включения ножей. Разновременность не должна превышать 3 мм.

Отрегулированные аппараты включают и отключают не менее пяти раз, наблюдая за правильностью и одновременностью подвижных деталей и механизма.

После окончания работ по ремонту аппаратов и их приводов проводится проверка объема и качества выполненных испытаний.

Наладка и регулировка контактов и магнитной системы пусковой аппаратуры заключается в следующем. Регулируют силу нажатия пружин для обеспечения достаточной плотности прилегания контактных поверхностей. Конечное нажатие главных контактов автоматов, измеренное динамометром, должно быть 550 — 900 Н.

При регулировании контактной системы добиваются одновременности касания главных, затем предварительных и разрывных контактов. Эта регулировка достигается с помощью затяжки держателей на главном валу автомата. В момент касания разрывных контактов зазор между подвижными и неподвижными предварительными контактами должен быть не менее 5 мм, а в момент касания предварительных контактов зазор между подвижными и неподвижными главными контактами — не менее 2,5 мм. Раствор главных контактов в отключенном положении автомата должен быть не менее 67 мм.

При заедании вала в подшипник вливают 3 — 4 капли масла через специальное отверстие.

При наладке и регулировке расцепителей автомата добиваются, чтобы зазор между рычагом отключающего валика и бойком расцепителя был равным 2 — 3 мм (иначе расцепители не отключат автомат при снижении или полном исчезновении напряжения). Проверяют работу всех расцепителей и устанавливают требуемые токи уставок максимальных расцепителей.

Отремонтированный аппарат включают несколько раз вручную, а затем под напряжением. Отсутствие заеданий, постоянных шумов и других признаков нарушения нормального состояния аппарата свидетельствует об его исправности.

Все измерения проводят с использованием специальной измерительной аппаратуры и испытательного оборудования по стандартным методикам, указанным в ПТЭ и НИЭ.

По окончании испытаний составляют протоколы испытаний, в которых указывают измеренные параметры, другие результаты и заключение. Завершение наладки оформляется специальным документом — «Акт передачи электроаппарата в эксплуатацию».

Источник

Обслуживание электрических аппаратов

Техническое обслуживание электроаппаратов до 1000 В состоит в периодических осмотрах, проверках, чистке и мелком ремонте. Периодичность обслуживания устанавливается местными инструкциями в зависимости от условий эксплуатации, но не реже 1 раза в 2 — 3 месяца.

Большая часть отказов коммутационных аппаратов происходит из-за контактов (контакты не замыкаются или не размыкаются, а также имеют увеличенное контактное сопротивление). Отдельные случаи отказов происходят по причине уменьшения сопротивления изоляции обмоток и замыкания обмоток на корпус. Отказы аппаратов могут быть внезапными и постепенными, вызванными износом и старением отдельных функциональных узлов и деталей аппаратов.

Внезапные отказы контактов аппаратов могут происходить по следующим причинам: поломка контактов, попадание токопроводящих частиц между контактами, пробой изоляции воздушного промежутка между контактами, механическая перегрузка контактов (удары, вибрации, ускорения), перекрытие промежутка между контактами влагой, сваривание контактов, их заклинивание.

Постепенные отказы контактов характеризуются изменением их геометрической формы, образованием плохо проводящей или непроводящей пленки на контактах, уменьшением усилия нажатия пружин исполнительного механизма, износом контактов и увеличением зазора между ними. Характерные неисправности электромагнитных коммутационных аппаратов приведены в таблице ниже.

| Неисправность | Причина и характер неисправности | Способ устранения |

| Подгорание, глубокая коррозия контактов по линии их первоначального касания | Недостаточное нажатие контактов, их вибрация в момент замыкания | Увеличить начальное нажатие контактов (установкой новой контактной пружины или регулировкой старой) |

| Затяжное гашение дуги | Несоответствие разрывной мощности контактов характеру и току нагрузки или неправильное включение дугогасительной катушки | Проверить соответствие контактов нагрузке и правильность включения дугогасительной катушки |

| Повышенный нагрев контактов | Несоответствие контактов режиму работы; недостаточное конечное нажатие, вследствие чего увеличивается переходное сопротивление контактов; ухудшение контактной поверхности | Зачистить оплавления контактной поверхности надфилем; увеличить конечное нажатие контактов; заменить контакты в соответствии с характером нагрузки |

| Вибрация магнитопровода коммутационных аппаратов переменного тока | Неисправность магнитной системы | Проверить наличие и целость короткозамкнутого витка; зачистить плоскости прилегания якоря к сердечнику электромагнита; проверить плотность прилегания поверхностей |

| Неодновременное включение контактов в многополюсных аппаратах | Отрегулировать контакты |

При техническом обслуживании электроаппаратов напряжением до 1000 В проводят следующие виды работ:

- чистку, наружный и внутренний осмотр, устранение обнаруженных дефектов и затяжку крепежных резьб;

- контроль нагрева контактов, катушек и других токопроводящих элементов;

- зачистку контактов от загрязнений, окислов, подплавлений и регулировку одновременности их замыкания и размыкания;

- контроль температуры и уровня масла в маслонаполненных аппаратах (доливку масла при необходимости);

- замену плавких вставок и неисправных предохранителей;

- проверку целости пломб на реле, наличия надписей, указывающих назначение, на аппаратах и щитках;

- проверку работы устройств сигнализации;

- проверку исправности электропроводки, заземляющих устройств, кожухов, рукояток и т. п.

Перед началом осмотра напряжение отключают и принимают меры для исключения возможности его появления на главных контактах и блок-контактах.

Осмотры магнитных пускателей, контакторов, пусковых реостатов, автоматов проводят особенно тщательно, так как от их надежной работы зависит работа технологического оборудования.

Во время осмотра обращается внимание на состояние рабочих контактов и дугогасительных устройств пусковой аппаратуры, гибких связей подвижных контактов, на соответствие токов уставки отключения автомата номинальным токам, наличие короткозамкнутого витка на магнитопроводе.

Чистоту изоляционных поверхностей проверяют, вытирая их сухой салфеткой. Контактные поверхности должны быть постоянно чистыми и хорошо закрепленными. Зачищают их стальной щеткой, протирают салфеткой, смоченной в бензине, смазывают вазелином и туго затягивают винты, так как ослабленное нажатие вызывает нагрев и увеличивает износ контактов. Сила прижима контактов должна соответствовать заводским данным; чрезмерное нажатие повышает вибрацию и гудение контактора.

Автоматические выключатели осматривают не реже одного раза в год или через каждые 2000 включений, а также после каждого автоматического отключения. Нагар и копоть с внутренней стороны выключателя удаляют смоченной бензином салфеткой. При осмотре проверяют затяжку винтов, целость пружин, состояние контактов и смазывают шарниры.

Во время осмотров обращают внимание на исправность защитных кожухов, в которых находятся пусковые аппараты. При нарушении уплотнений в аппарат может попасть пыль, грязь, которые увеличивают сопротивление контактных поверхностей и их нагрев, ухудшают состояние изоляции, что может привести к старению изоляции, ее пробою и аварии.

Периодически проверяют правильность срабатывания реле и отключения автоматов от тепловых или электромагнитных расцепителей.

Предохранители требуют постоянного наблюдения, замены перегоревших плавких вставок и своевременного ремонта. От их исправности, правильного подбора вставки зависит надежная и безопасная работа электроустановок. Применять следует только калиброванные плавкие вставки. Использование случайных проволок для вставки может привести к авариям и пожарам. Для ускорения подбора и замены перегоревшей вставки на каждом предохранителе должна быть четкая цифра силы номинального тока.

Наиболее повреждаемым элементом выключателей выше 1000 В являются их приводы, отказы которых происходят по следующим причинам: неисправности цепей управления, разрегулирование запирающего механизма, неисправности в подвижных частях, пробои изоляции катушек.

Основными видами повреждений разъединителей являются подгорание и приваривание контактной системы, повреждение изоляторов, неисправности привода и т. д.

Техническое обслуживание электроаппаратов напряжением выше 1000 В проводится в соответствии с инструкцией, утвержденной ответственным за эксплуатацию электрохозяйства.

В объем работ по техническому обслуживанию электроаппаратов выше 1000 В входят:

- осмотры по графику, определяемому местными условиями, но не реже 1 раза в месяц, а для основного оборудования, а также при работе в условиях повышенной влажности и агрессивности среды — не реже 2 раз в месяц;

- ежесуточные осмотры в установках с постоянным дежурством (в том числе не реже 1 раза в месяц в ночное время);

- повседневный контроль за режимами работ электроаппаратов (нагрузками, нагревом и т. д.);

- мелкий ремонт, не требующий специальных отключений и осуществляемый во время перерывов в работе технологических установок.

При осмотрах электрических аппаратов особое внимание обращается на следующие факторы:

- температуру нагрева контактов, контактных соединений и токопроводящих частей, уровень масла в маслонаполненных аппаратах и отсутствие его течей;

- состояние изоляторов;

- состояние ошиновки, кабелей, сети заземления и мест для наложения переносных заземлений;

- исправность устройств сигнализации;

- наличие и исправность постоянных ограждений, предупредительных плакатов и надписей, защитных средств и сроков их периодических испытаний, наличие и соблюдение правил хранения и учета переносных заземлений и противопожарных средств.

Помимо плановых осмотров проводятся внеочередные осмотры после каждого происшедшего короткого замыкания. При тяжелых условиях эксплуатации (сильные загрязнения, пыль, содержание в окружающей среде растворов щелочи или кислоты и т. д.) местные инструкции устанавливают сроки дополнительных осмотров.

Все неисправности и замечания, выявленные в период осмотров, записываются в журнал дефектов и неполадок, доводятся до сведения руководителей энергопредприятия и принимаются соответствующие меры к их устранению.

При наружном осмотре приводов проверяют состояние включающего и отключающего механизма, обращают внимание на сигнализацию положения выключателя, а также на целость цепей включения и особенно цепей отключения масляных выключателей. Одновременно проверяют состояние всех шарнирных соединений, шплинтов, ограничителей и положение указателей. Осматривают сцепление движущихся частей привода, целость его пружин, исправность контактов, состояние механизма отключения и положение электромагнита. При обнаружении неисправности устраняют и проверяют работу привода путем включения и отключения выключателя со щита или пульта управления при разобранной схеме присоединения. Такой проверкой определяют четкость работы механизма включения и отключения, правильность соединения приводного механизма с выключателем.

При осмотрах реакторов проверяют отсутствие повреждений бетонных колонок и опорных изоляторов, исправность изоляции и отсутствие деформации витков обмотки.

В высоковольтных выключателях особенно внимательно контролируют исправность контактных систем и приводов. В процессе осмотра производят очистку от пыли, загрязнений и смазку осей и шарниров.

Источник