РЕМОНТ АКТИВНОЙ СТАЛИ СТАТОРА ЭЛЕКТРОДВИГАТЕЛЯ.

Статор, переданный для намотки, проверяют на отсутствие масляных пятен и загрязнений, которые могли остаться не удаленными после промывки статора в ванне. Эти загрязнения удаляют ветошью, смоченной в бензине.

В первую очередь определяют степень прессовки сердечника ; активная сталь должна быть опрессована так плотно, чтобы сила трения между листами исключала возможность даже незначительного перемещения одного листа по отношению к другому. При хорошей прессовке сердечника лезвие перочинного ножа под сильным нажатием руки не должно заходить между листами больше чем на 1,5 — 2 мм. Недостаточная прессовка выявляется наличием ржавых пятен на поверхности расточки статора из-за так называемой контактной коррозии, являющейся результатом перемещения и трения отдельных листов стали.

Чаще всего ослабление прессовки наблюдается в зубцовой зоне сердечника. Для ее восстановления иногда достаточно в месте с ослабленной прессовкой плотно забить текстолитовые или гетинаксовые клинья, размеры которых соответствуют зубцу. Клинья забивают на 2 — 3 мм ниже поверхности расточки и для предохранения от выпадения их обильно промазывают клеящим лаком или клеем БФ-2 и отгибают на них края смежных листов стали. После забивки уплотняющих клиньев сталь покрывают изоляционным лаком; при последующем ремонте и осмотре стали сохранность лаковой пленки поможет убедиться в отсутствии контактной коррозии в отремонтированном участке стали.

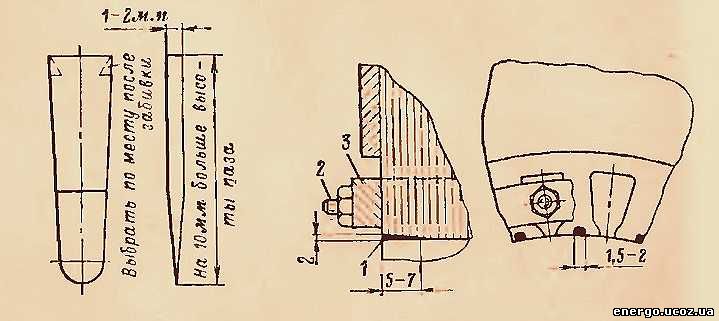

Уплотняющий клин. Сварка крайних листов стали.

Если нажимные шайбы, прессующие сердечник, или торцевые утолщенные листы активной стали недостаточно жестки, то на торцах сердечника зубцы расходятся, образуя так называемый «веер». Исправление можно произвести пропиливанием в зубцах наклонных пазов и проваркой этих пазов тонким сварочным швом 1 , как это указано на рисунке. При пропиливании и проварке зубцов сердечник сжимают в зубцовой зоне временными кольцами 3 при помощи стяжных болтов 2 , пропущенных через пазы. После проварки швы запиливают заодно с поверхностью расточки. Указанный способ устранения «веера» применим для электродвигателей малой мощности. Для более мощных и ответственных электродвигателей этот способ ремонта стали не рекомендуется, так как в местах наложения сварочного шва может быть повышенный нагрев сердечника, неблагоприятно отражающийся на пазовой изоляции и изоляции обмоточных проводов. Для таких электродвигателей способ крепления активной стали должен быть модернизирован: установлены более массивные нажимные шайбы, дополнительные нажимные пальцы и др.

Повреждение обмотки статора, сопровождающееся возникновением электрической дуги , может вызвать оплавление участка активной стали. В этих случаях вырубают всю поврежденную зону так, чтобы не осталось сплавленных между собой листов, раздвигают листы отверткой или ножом и между ними на глубину 10 — 15 мм закладывают пластинки слюды 0,05 — 0,07 мм, после чего покрывают отремонтированный участок горячим лаком БТ-99.

Когда поврежденный участок стали находится в пазу, то вырубленную часть заполняют замазкой или прокладками из текстолита, гетинакса или миканита. Если зона повреждения значительна, иногда приходится обрубать целиком зубец на длину одного-двух пакетов. В этом случае вырубленный зубец заменяют заполнителем из текстолита или гетинакса. Заполнитель нужно тщательно подогнать по месту, чтобы он плотно лежал между обмоткой и сталью.

Следует отметить, что выплавление больших объемов стали и повреждение меж листовой изоляции могут потребовать полной перешихтовки активной стали с переизолировкой всех листов и равномерным распределением | поврежденных листов по всему сердечнику.

Поверхностное замыкание листов стали, так называемые «затертые места», устраняют переносной шлифовальной машинкой с наждачным круглым или пальчиковым камнем, а при отсутствии шлифовальной машинки опиловкой или шабровкой поврежденных мест.

Во всех случаях порчи обмотки из-за чрезмерно высокой температуры сердечника, а также после ремонта, связанного с вырубкой большого объема активной стали, сердечник проверяют на отсутствие замыкания между листами стали и вследствие этого его повышенного нагрева.

Источник

Ремонт активной стали статора и фазного ротора

При пробое обмотки на корпус или между фазами активная сталь статора может быть оплавлена. В этом случае после снятия старой обмотки удаляют наплавленный металл, а иногда вырубают часть зубца. Вместо удаленной части зубца ставят протез из твердого изоляционного материала.

В случае распушения листов электротехнической стали, их стягивают шпилькой, прорезают фрезой канавку и заваривают, после чего обрабатывают на станке и покрывают лаком. Следы коррозии удаляют зачисткой и покрывают лаком.

Ремонт обмотки кз ротора.

Обрыв одного или нескольких стержней беличьей клетки залитой алюминием устраняют следующим образом. На токарном станке обрезают короткозамыкающие кольца вровень с активной сталью ротора. После этого удаляют алюминиевые стержни из пазов ротора химическим путем или выплавлением алюминия.

При химическом способе активное железо ротора скрепляют и на24 часа погружают в 2% водный раствор каустической соды с температурой 70˚С. После удаления алюминия ротор промывают водой и сушат.

При выплавлении алюминия ротор загружают в ванну с расплавленным свинцом, и алюминий очень быстро выплавляется из пазов ротора. После остывания ротора его промывают в горячей воде и сушат.

Не следует выплавлять алюминий из пазов ротора в обычных печах или горнах, так как может покоробиться активная сталь ротора.

Источник

Ремонт активной стали статора и ротора электродвигателя

После чистки и разборки электродвигателя проверяется состояние активной стали статора и ротора. После тщательного наружного осмотра и проверки степени запрессовки листов проводят испытания активной стали с целью определения потерь и выявления участков с недопустимыми перегревами.

При осмотре поверхности активной стали отмечают мелом участки, имеющие потемнения, цвета побежалости, пакеты со следами контактной коррозии (налеты красноватой пыли), что, как правило, указывает на наличие местных повреждений.

Плотность запрессовки активной стали проверяют при помощи ножа со стороны расточки в каждом зубце, а со стороны спинки — во всех доступных местах. При удовлетворительном состоянии запрессовки лезвие ножа не должно входить между листами более чем на 1—2 мм при нажатии рукой с усилием 150 Н (около 15 кгс). Места с неудовлетворительной запрессовкой отмечают мелом.

Наиболее часто ослабление прессовки наблюдается в зубцовой зоне. Устраняют этот дефект путем забивки текстолитовых или гетинаксовых уплотняющих клиньев. Размеры клиньев подбирают соответственно размерам зубца, а при забивке углубляют их на 2—3 мм ниже поверхности активной стали, покрывая клеящим лаком или клеем БФ-2, и для предохранения от выпадания отгибают на них края смежных листов стали.

Активную сталь статора в местах, где забиты уплотняющие клинья и нарушена лаковая пленка, покрывают масляно-битумным лаком воздушной сушки БТ-99 (ГОСТ 8017—74*), что позволит при последующих ремонтах по состоянию лакового покрытия судить о плотности прессовки по вышеуказанным признакам.

Ослабленные вентиляционные распорки и нажимные пальцы приваривают к активной стали электродами марки ОЗЛ-8 или ЦЛ-11 постоянным током обратной полярности. Сварку выполняют так, чтобы не замыкались листы активной стали между собой.

При ослаблении прессовки всего объема активной стали в специальном приспособлении в условиях мастерской прессуют сердечник. Для этого укладывают на него листы текстолита марки СТЭФ, вырезанные по форме листов стали, и прижимают нажимной шайбой.

Устранение местных оплавлений активной стали.

Повреждение изоляции обмоток в пазовой части, сопровождающееся электрической дугой, сила которой зависит от характера повреждения изоляции, может служить причиной местного оплавления активной стали в пределах одного-двух пакетов. При ремонте поврежденного места вырубают оплавленные листы так, чтобы не оставалось сплавленных между собой листов и следов расплавленной меди. Удаление заусенцев между листами обеспечивается обработкой поверхности вырубленной зоны шлифовальным камнем или острым шабером. После вырубки и снятия заусенцев листы активной стали раздвигают отверткой или ножом и в образующиеся щели заливают лак БТ-99, а на глубину не менее 10—15 мм закладывают пластинки из слюды толщиной 0,05—0,07 мм. Отремонтированный участок стали после установки пластинок покрывают лаком БТ-99.

При ремонте поврежденного участка, находящегося в пазу, принимают меры, предотвращающие вспучивание обмотки, для чего в вырубленную зону укладывают полоски текстолита или гетинакса или заполняют ее специальной замазкой на основе эпоксидной смолы. Перед заполнением вырубленной зоны ее очищают, удаляют образовавшуюся металлическую и наждачную пыль, продувают сжатым сухим воздухом и промывают уайт-спиритом. Заполнение зоны производят металлическим шпателем. Для предотвращения вытекания замазки из ремонтируемого участка предварительно выставляют его в горизонтальное положение. Отверждение замазки должно произойти в течение 24 ч при комнатной температуре.

При ремонте обширных зон повреждения, например если вырублен зубец на длину одного-двух пакетов, применяют заполнители из текстолита или гетинакса, которые тщательно подгоняют по месту для обеспечения плотного прилегания к стали и обмотке. Обеспечение тщательной подгонки дает возможность не выполнять какого-либо специального крепления заполнителя, так как его клинообразная форма препятствует выпаданию из сердечника. Дополнительное крепление заполнителя создают и пазовые клинья, промазанные клеящим лаком или клеем БФ-2, и обогнутые на заполнитель края смежных листов стали. Для оценки эффективности ремонта после его окончания выполняют повторные испытания активной стали с определением потерь и местных перегревов.

При ремонте сердечников роторов установку в вырубленные зоны заполнителей из текстолита или гетинакса выполняют при условии, если окружная скорость на поверхности сердечника не превышает 20 м/с. Подгонку заполнителя по месту производят с особой тщательностью, выполняя по его краям выступы, заходящие в вентиляционные каналы под соседние пазы. Это обеспечивает дополнительное крепление заполнителя обмоткой, расположенной в соседних пазах. При окружной скорости сердечника, превышающей 20 м/с, установка заполнителей из текстолита и гетинакса недопустима, так как выпадание их может повлечь за собой значительные повреждения обмоток и активной стали.

Выплавление большего объема стали (в трех и более пакетах), сопровождающееся повреждением межлистовой изоляции, требует частичной или полной перешихтовки активной стали с переизолировкой листов.

Устранение последствий истирания зубцов активной стали статора активной сталью ротора. Истирание активной стали статора происходит при уменьшении воздушного зазора между ротором и статором, что имеет место, как правило, при износе подшипников. Длительное задевание ротора о статор создает на зубцах заусенцы, повреждение изоляции между листами и местный перегрев активной стали.

Рис. 1. Специальный нож для разъединения затертых пластин

Устранение этих дефектов выполняют специальным ножом (рис. 1) из ножовочного полотна. Нож вводится ударами молотка массой до 0,5 кг между соседними пластинами зубцов активной стали. После снятия всех заусенцев листы активной стали поочередно раздвигают отверткой или ножом и образовавшиеся щели заполняют лаком БТ-99, закладывая на глубину 10—15 мм пластинки из слюды толщиной 0,05—0,07 мм. Поврежденные участки покрывают лаком БТ-99. После высыхания лака выполняют испытание активной стали. Сравнивая результаты испытаний до и после ремонта, делают оценку качеству произведенных работ по изолировке листов.

Материалы для приготовления замазки, применяемой при ремонте активной стали: смола ЭД-15 (ЭД-16), дибутилфталат, графит, полиэтиленполиамин.

Составные части берут в следующих соотношениях по массе:

Смесь № 1:

Смола ЭД-15(ЭД-16) 10-15(25)

Дибутилфталат 100

Смесь № 2:

Смесь № 1 100

Графит 10—20

Полиэтиленполиамин 10—12

Способ приготовления смесей: эпоксидную смолу нагревают до 70 °С и смешивают с дибутилфталатом в соответствующих соотношениях. Полученную смесь помещают в стеклянную банку с плотнозакрывающейся крышкой. Перед непосредственным употреблением на 100 частей

смеси № 1 добавляют 10—20 частей графита (наполнителя), перемешивают деревянной лопаткой, а затем при непрерывном тщательном перемешивании добавляют 10— 12 частей полиэтиленполиамина (отвердителя). После этого замазку нужно быстро расходовать, так как отверждение ее начинается через 20 мин после приготовления.

Источник

Износы и повреждения активной стали электрических машин

В процессе работы активная сталь электрических машин подвержена износу, особенно интенсивный износ наблюдается в расточке статоров. Причинами износа активной стали являются коррозия поверхности и наличие в воздушном зазоре пыли, песка и других абразивных частиц.

Для определения значения износа активной стали короткозамкнутых асинхронных электродвигателей в процессе эксплуатации были измерены внутренние диаметры статоров и диаметры роторов 142 асинхронных электродвигателей единых серий 1—5-го габаритов. Измерения показали, что 68% электродвигателей имеют воздушный зазор, превышающий свое номинальное значение.

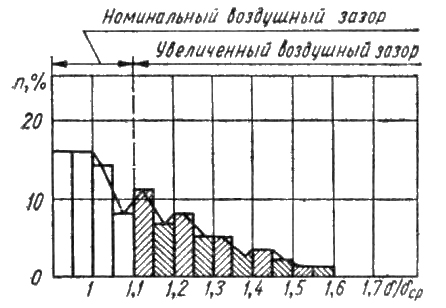

Рис. 4. Гистограмма и полигон распределения величин воздушного зазора асинхронных электродвигателей

Рис. 4 иллюстрирует гистограмму и полигон распределения относительного значения воздушного зазора исследованных электродвигателей.

Кроме износа, в условиях эксплуатации встречаются вмятины, следы оплавления дугой поверхности и распушение зубцов крайних листов активной стали.

Следует отметить сравнительно большую скорость изнашивания активной стали погружных электродвигателей по сравнению с электродвигателями единых серий. Наиболее часто у погружных электродвигателей встречаются износ поверхности расточки статора, смещение отдельных листов активной стали в зубцовой зоне и распушение зубцов. Износ поверхности расточки статора, как правило, возникает в связи с коррозией и задеванием ротора за статор. Усиленная коррозия активной стали вызвана тем, что внутренняя полость электродвигателей заполняется водой. Особенно поддается коррозии зубцовая зона активной стали статора.

Большие износы активной стали статора и ротора наблюдаются при задевании ротора за статор при износе радиальных подшипников (выше допустимого значения) или при изгибе вала электродвигателей. Износ поверхности по длине расточки статора неодинаков. Обычно по краям статора износ наибольший, а при приближении к средине его значение уменьшается. Овальность расточки статора, как правило, не наблюдается.

Источник