- Как проводится пробный пуск токарного станка после ремонта

- Токарное дело

- Шаг 1. Проверка токарного станка перед пуском

- Шаг 2. Управление шпинделем.

- Шаг 3. Управление подачей токарного станка

- Шаг 4. Управление механическими подачами

- Шаг №5. Ускоренная подача токарного станка

- Резьбовые подачи

- Управление задней бабкой токарного станка

- Управление резцедержателем

- Неисправности токарного станка

Как проводится пробный пуск токарного станка после ремонта

Обкатка и испытание машин и станков после ремонта

Обкатка. Целью обкатки является выявление возможных дефектов сборки и приработка сопрягаемых поверхностей. К обкатке приступают, убедившись, что все сборочные единицы и механизмы закреплены и обеспечена их доброкачественная смазка, а ограждающие устройства находятся на своих местах. Перед пуском станка проверяют работу механизмов вращения, проворачивая соответствующие сборочные единицы вручную и переключая рукоятки скоростей и подач. Одновременно следят, как поступает масло к трущимся поверхностям. Сначала обкатку ведут на холостом ходу и на самых малых скоростях, затем последовательно включают все рабочие скорости до максимальной, на которой станок должен работать не менее 1 ч без перерыва. Точно так же, как действие механизмов вращения, проверяют работу механизмов привода подач.

В процессе обкатки определяют температуру нагрева подшипников, которая в станках должна быть не выше 50. 60 вС, выявляют стук и шумы. Все механизмы должны работать плавно, без толчков и вибраций, а их пуск и реверсирование — осуществляться легко и не сопровождаться рывками или ударами. Все органы управления должны быть сблокированы таким образом, чтобы при включении исполнительных органов перемещения и подачи происходили строго согласованно во времени и полностью исключалась возможность самопроизвольного движения даже на самые малые расстояния каких-либо деталей механизмов или частей агрегата. Упоры, кулачки и другие детали автоматически действующих устройств должны обеспечивать надежное выключение подач, а механизмы зажима деталей и инструментов — их многократные и безотказные зажимы и разжимы. Необходимо, чтобы системы смазки и охлаждения подавали к соответствующим местам достаточное количество масла и охлаждающей жидкости.

Безотказной должна бьггь и работа электрооборудования. В рубильниках, переключателях, реостатах и других аналогичных устройствах и аппаратах не допускаются даже малейшие неисправности. Недостаточно быстрое включение или выключение электроаппаратуры, чрезмерный нагрев пускового реостата, гудение реле и другие неполадки в электрооборудовании, обнаруженные при обкатке

станка, свидетельствуют о дефектах сборки или ремонта. Их устраняют соответствующими регулировками, а в случае необходимости полностью разбирают те или иные механизмы.

Испытание. Отремонтированный и собранный станок испытывают под нагрузкой путем обработки деталей-образцов на различных скоростях в соответствии с техническими данными паспорта станка. Испытание ведут с нагружением станка до номинальной мощности привода, постепенно увеличивая сечение снимаемой стружки. Допускается кратковременная перегрузка станка не более чем на 25 % его номинальной мощности. Все механизмы станка при его испытании под нагрузкой должны работать исправно (допустимо лишь незначительное повышение шума в зубчатых передачах), устройства, предохраняющие станок от перегрузок, — действовать надежно, пластинчатая фрикционная муфта — включаться легко и плавно (при максимальной перегрузке станка, т.е. более 25 %, она не должна буксовать).

На чистоту и точность обработки станок проверяют после его испытания под нагрузкой. Перед новым испытанием нужно прогреть шпиндель, подшипники, гидросистему и другие основные элементы станка обкаткой его на холостом ходу. Испытание на чистоту (получение требуемой шероховатости) обработанной поверхности производится точением образца при определенных режимах резания (на обработанных поверхностях не должно быть следов дробления). Для испытания на точность обработки станок необходимо установить на фундаменте или стенде и тщательно выверить с помощью клиньев, башмаков или других средств. Его также надо привести в то же положение, при котором он был выверен на стадии сборки после окончания ремонта. Приемка станка после капитального ремонта производится в соответствии с нормами, установленными ГОСТ 18097 — 72.

Проверка станка на жесткость (ГОСТ 7035 — 75) производится в целях определения качества сборки передней и задней бабок, а также суппорта. Жесткость станка уменьшается из-за неровностей соприкасающихся поверхностей, а также из-за деформации подшипников, клиньев, планок, болтов и других вспомогательных деталей вследствие их плохой пригонки. Показателем жесткости является степень деформации испытываемых сборочных единиц относительно станины под действием определенной внешней силы. Проверяют жесткость динамометром и индикатором, применяя при необходимости оправки и упоры. Воздействуя с определенной силой через динамометр на шпиндель или суппорт, выявляют отклонение вследствие деформации по индикатору, установленному с противоположной стороны шпинделя или суппорта.

В процессе испытания станка на мощность, которое производится после испытаний на холостом ходу, под нагрузкой и на жесткость, определяют КПД станка при максимально допу-

стимой для него нагрузке. Во время испытания обрабатывают болванку или производственную деталь, предварительно выбрав сечение стружки и режимы резания в соответствии с паспортными данными станка. Продолжительность пробной обработки с использованием полной мощности станка — не более 30 мин. Допускается перегрузка мощности электродвигателя на 10. 15 %.

Геометрическую точность станка контролируют после его испытания на холостом ходу и под нагрузкой в соответствии с ГОСТ 18097 — 72. В процессе этого испытания проверяют:

прямолинейность, взаимопараллельность и перекос направляющих станины;

взаимоперпендикулярность верхних и нижних направляющих каретки суппорта;

параллельность осей шпинделя (см. рис. 21), пиноли задней бабки, ходовых винта и вала направляющим станины;

совмещение центров шпинделя и пиноли;

совмещение осей ходовых винта и вала в коробке подач, фартуке и кронштейне (см. рис. 22).

Контрольные вопросы

1. Расскажите об основных факторах, влияющих на продолжительность работы оборудования.

2. Какие свойства смазочных материалов характеризуют их качество?

3. По каким признакам подбирают смазочные материалы для смазывания оборудования?

4. Какие способы и средства применяют для смазывания станков и механизмов?

5. Какие смазочные системы вы знаете?

6. В какой последовательности выполняют работы при разборке оборудования перед ремонтом?

7. Какие способы применяют для очистки деталей?

8. В каких машинах промывают детали?

9. В чем заключается дефектовка деталей?

10. Какова последовательность сборки механизмов и машин при ремонте?

11. Как обкатывают и испытывают машины после ремонта?

Источник

Токарное дело

Эта статья посвящена правилам и технике управления токарным станком . От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле , следуйте руководству.

Шаг 1. Проверка токарного станка перед пуском

Прежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно :

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

Перед включением токарного станка в электропитание убедитесь :

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать) ;

Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

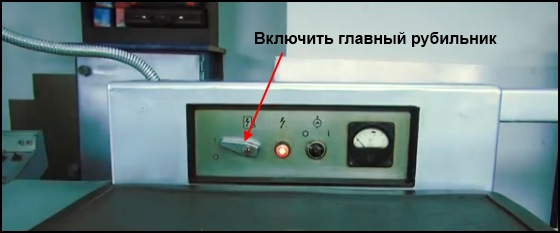

Выполнив допусковой контроль : включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

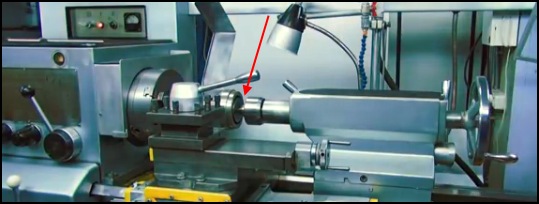

Шаг 2. Управление шпинделем.

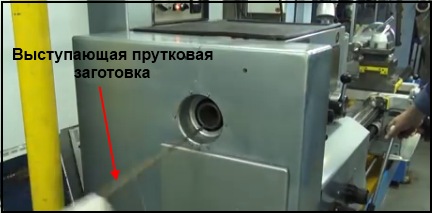

Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Шаг 3. Управление подачей токарного станка

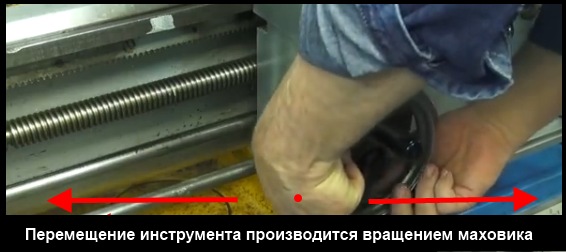

Ручное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками , которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

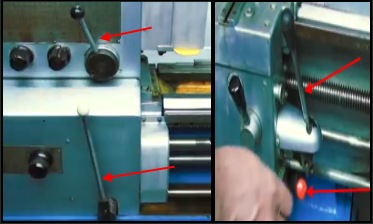

Шаг 4. Управление механическими подачами

Механические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станка

На станках имеющих ускоренную подачу необходимо соблюдать такие требования :

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачудля коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

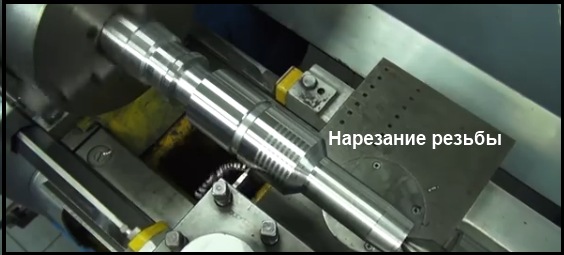

Резьбовые подачи

Для нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

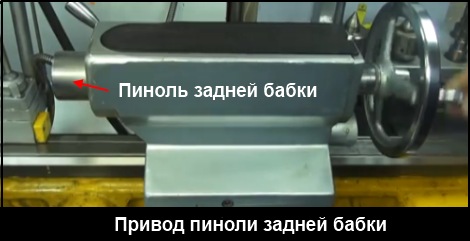

Управление задней бабкой токарного станка

Фиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке :

- Проверка конусов пиноли и инструмента на отсутствие загрязнений ;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станка

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке :

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности ;

- Сталкивания вращающихся элементов с элементами суппорта ;

- Проворот детали в патроне ;

- Вырыв детали из зажимных приспособлений токарного станка ;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

Источник