ВИДЫ РЕМОНТОВ И ИХ ПЛАНИРОВАНИЕ

Надежность и экономичность работы теплотехнического оборудования в значительной степени зависит от своевременного вывода в ремонт и качества проведенных ремонтных работ. Система плановых выводов оборудования из технологического процесса носит название планово-предупредительного ремонта (ППР). В каждом цехе должна быть разработана система планово-предупредительных ремонтов, которые выполняются в соответствии с определенным графиком, утвержденным главным инженером предприятия. Кроме плановых ремонтов для ликвидации аварий при эксплуатации теплотехнического оборудования проводятся восстановительные ремонты.

Система планово-предупредительного ремонта теплотехнического оборудования включает текущие и капитальные ремонты. Текущий ремонт выполняют за счет оборотных средств, а капитальный – за счет амортизационных отчислений. Восстановительный ремонт выполняется за счет страхового фонда предприятия.

Основной целью текущего ремонта является обеспечение надежной работы оборудования с проектной мощностью в межремонтный период. При текущем ремонте оборудования производится его чистка и осмотр, частичная разборка узлов с быстро изнашивающимися деталями, ресурс которых не обеспечивает надежности в последующий период работы, ремонт или замена отдельных деталей, устранение дефектов, выявленных в процессе эксплуатации, изготовление эскизов или проверка чертежей на запасные детали, составление предварительной ведомости дефектов.

Текущий ремонт котельных агрегатов должен производиться один раз в 3–4 месяца. Текущий ремонт тепловых сетей производится не реже одного раза в год.

Мелкие дефекты теплотехнического оборудования (парение, пыление, присосы воздуха и т.д.) устраняются без его остановки, если это разрешается правилами техники безопасности.

Продолжительность текущего ремонта для котлоагрегатов давлением до 4 МПа составляет в среднем 8–10 суток.

Основной целью капитального ремонта оборудования является обеспечение надежности и экономичности его работы в период осенне-зимнего максимума. При капитальном ремонте производится наружный и внутренний осмотр оборудования, очистка его поверхностей нагрева и определение степени их износа, замена и восстановление изношенных узлов и деталей. Одновременно с капитальным ремонтом обычно производят работы по усовершенствованию оборудования, модернизации и нормализации деталей и узлов. Капитальный ремонт котлоагрегатов производят один раз в 1–2 года. Одновременно с котельным агрегатом ремонтируется его вспомогательное оборудование, средства измерения и система автоматического регулирования.

В тепловых сетях работающих без перерыва, капитальный ремонт производится один раз в 2–3 года.

Внеплановый (восстановительный) ремонт производится для ликвидации аварий, при которых оказываются поврежденными отдельные узлы и детали. Анализ повреждений оборудования, вызывающих необходимость внепланового ремонта, показывает, что их причиной, как правило, является перегрузка оборудования, неправильная эксплуатация, а также низкое качество плановых ремонтов.

При типовом капитальном ремонте котельных агрегатов выполняются следующие работы:

— полный наружный осмотр котла и его трубопроводов при рабочем давлении;

— полный внутренний осмотр котла после его остановки и рас-холаживания;

— проверка наружных диаметров труб всех поверхностей нагрева с заменой дефектных;

— промывка труб пароперегревателя, регуляторов перегрева, пробоотборников, холодильников и т. п.;

— проверка состояния и ремонт арматуры котла и главного паропровода;

— проверка и ремонт механизмов слоевых топок (питатель топлива, пневмомеханический забрасыватель, цепная решетка);

— проверка и ремонт механизмов камерных топок (питатель топлива, мельницы, горелки);

— проверка и ремонт обмуровки котла, гарнитуры и устройств, предназначенных для очистки наружных поверхностей нагрева;

— опрессовка воздушного тракта и воздухоподогревателя, ремонт воздухоподогревателя без замены кубов;

— опрессовка газового тракта котла и его уплотнение;

— проверка состояния и ремонт тягодутьевых устройств и их осевых направляющих аппаратов;

— проверка и ремонт золоуловителей и устройств, предназначенных для удаления золы;

— наружная и внутренняя очистка поверхностей нагрева барабанов и коллекторов;

— проверка и ремонт системы шлакозолоудаления в пределах котла;

— проверка состояния и ремонт тепловой изоляции горячих поверхностей котла.

Планирование ремонтов теплотехнического оборудования промышленного предприятия заключается в разработке перспективных, годовых и месячных планов. Годовые и месячные планы текущих и капитальных ремонтов составляются отделом главного энергетика (главного механика) и утверждаются главным инженером предприятия.

При планировании ППР следует предусматривать продолжительность ремонта, рациональное распределение работ, определение численности персонала в целом и по специальностям работающих. Планирование ремонта теплотехнического оборудования должно быть увязано с планом ремонта технологического оборудования и режимом его работы. Так, например, капитальный ремонт котлоагрегатов следует производить в летний период, а текущий ремонт — впериоды пониженных нагрузок.

Планирование ремонта оборудования должно базироваться на сетевой модели, в состав которой входят сетевые графики, составляемые для конкретного оборудования, выводимого в ремонт. Сетевой график отображает технологический процесс ремонта и содержит информацию о ходе ремонтных работ. Сетевые графика позволяют с наименьшими затратами материалов и труда выполнить ремонт, сократив время простоя оборудования.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Виды ремонта технологического оборудования. Примеры ремонта

Система планово-предупредительного ремонта (ППР) предусматривает следующие виды обслуживания и ремонтов: техническое (межремонтное) обслуживание; текущий ремонт; капитальный ремонт.

Техническое обслуживание (ТО) – это комплекс работ, необходимых для поддержания работоспособности оборудования между ремонтами. ТО осуществляется эксплуатационным (аппаратчиками, машинистами, операторами и т. п.) и обслуживающим дежурным персоналом (помощниками мастеров, дежурными слесарями, электриками, мастерами КИПиА) в соответствии с действующими на предприятиях инструкциями по рабочим местам и регламентами.

В объем ТО входят:

1) эксплуатационный уход (обтирка, чистка, наружный осмотр, смазка, проверка состояния систем охлаждения подшипников, наблюдение за состоянием крепежных деталей, проверка исправности заземлений и т. д.). Все неисправности фиксируются в сменном журнале эксплуатационным персоналом и устраняются в возможно короткий срок.

2) мелкий ремонт оборудования (подтяжка крепления и контактов, частичная регулировка, замена предохранителей, выявление общего состояния изоляции). Обслуживающий персонал должен регулярно просматривать записи эксплуатационного персонала в сменном журнале и принимать меры по устранению указанных неисправностей.

Текущий ремонт (ТР) – это ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования и состоящий в замене и восстановлении отдельных частей оборудования и их регулировке.

Капитальный ремонт – это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые.

На капитальный и на текущий ремонты оборудования составляются Ведомости дефектов (форма 3) и Сметы затрат (форма 4).

Ведомость дефектов составляется с учетом технического состояния и типовой номенклатуры ремонтных работ, подписывается механиком подразделения.

При проведении капитального ремонта должны быть выполнены работы по техническому освидетельствованию и испытанию оборудования, подведомственного Ростехнадзору, в соответствии с требованиями действующих правил и инструкций.

Устранение непредвиденных инцидентов и аварий оборудования осуществляется в ходе внеплановых ремонтов. Постановка оборудования на внеплановый ремонт производится без предвариельного назначения.

При проведении внепланового ремонта заменяются (или восстанавливаются) только те элементы, которые явились причиной отказа или в которых выявлено прогрессирующее развитие дефекта.

Основной задачей внепланового ремонта является восстановление работоспособности оборудования и скорейшее возобновление производства (процесса), если он был прерван.

Внеплановые ремонты проводятся на основании распоряжения руководителя структурного подразделения по представлению механика.

Ремонт оборудования может осуществляться с применением следующих стратегий ремонта:

— по техническому состоянию (III);

— по потребности (IV).

Сущность стратегии регламентированного ремонта заключается в том, что ремонт выполняется с периодичностью и в объеме, установленном в эксплуатационной документации независимо от технического состояния составных частей оборудования в момент начала ремонта.

Сущность смешанной стратегии ремонта заключается в том, что ремонт выполняется с периодичностью, установленной в НТД, а объем операций восстановления формируется на основе требований эксплуатационной документации с учетом технического состояния основных частей оборудования.

Сущность стратегии ремонта по техническому состоянию заключается в том, что контроль технического состояния выполняется с периодичностью и в объеме, установленном в НТД, а момент начала ремонта и объем восстановления определяется техническим состоянием составных частей оборудования.

Сущность стратегии ремонта по потребности заключается в том, что ремонт оборудования производится только в случае отказа или повреждения составных частей оборудования.

Стратегия I применяется для обеспечения ремонта оборудования, эксплуатация которого связана с повышенной опасностью для обслуживающего персонала, в том числе оборудования, подконтрольного органам Ростехнадзора.

На основании стратегии II обеспечивается ремонт всего остального основного и неосновного оборудования предприятия.

По решению руководства предприятия часть оборудования может быть переведена на ремонт по техническому состоянию (стратегия III). Перечень такого оборудования составляется руководителем подразделения, согласовывается главным механиком предприятия и утверждается главным инженером.

Стратегия IV рекомендуется к применению для оборудования первой и второй амортизационной групп. Она частично реализуется в форме внеплановых ремонтов после отказов.

Ремонт оборудования производится в соответствии с действующим на предприятии Положением о ППР оборудования.

С капитальным ремонтом может быть совмещена модернизация оборудования. При модернизации оборудования решаются следующие задачи:

— увеличение мощности производственного оборудования;

— автоматизация производственных процессов и технологических объектов;

— удешевление и упрощение эксплуатации;

— повышение эксплуатационной надежности, удешевление ремонта;

— улучшение условий труда и повышение безопасности работы.

Наиболее перспективным методом ремонта оборудования является агрегатный (агрегатно-узловой),при котором неисправные агрегаты и узлы заменяются новыми или отремонтированными с использованием деталей заводского изготовления.

Агрегатно-узловой метод всегда предпочтителен как при текущем, так и при капитальном ремонтах.

Одной из разновидностей агрегатно-узлового метода является рассредоточенный капитальный ремонт, при котором восстановление ресурса оборудования осуществляется в течение нескольких этапов на протяжении всего ремонтного цикла. В этом случае остановка на выполнение капитального ремонта исключается.

Агрегатно-узловой метод ремонта, проводимый рассредоточенным способом, особенно успешно реализуется при внедрении на предприятиях средств технической диагностики.

Для контроля за выполнением плана планово-предупредительных ремонтов существует служба технического надзора, которая проводит осмотры и испытания оборудования, контролирует качество ремонтных работ, проверяет правильность эксплуатации оборудования, расследует причины аварии.

Источник

Плановые ремонты

СИСТЕМА ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА и ее содержание. Ремонтный цикл и его структура, межремонтный период.

В процессе эксплуатации оборудование подвергается различным видам технического обслуживания и ремонтам. В нашей стране принята планово-предупредительная система технического обслуживания и ремонта машин (ППР), отвечающая принципам плановости социалистического производства [28]. В соответствии с ГОСТ 18322—73 работы, предусмотренные планово-предупредительной системой, подразделяются на техническое обслуживание и плановые ремонты. Техническое обслуживание — это комплекс работ, направленных на поддержание работоспособности машины при подготовке к использованию. Техническое обслуживание предусматривает обязательный по плану периодический объем работ, заранее установленный для данного типа и модели машины в определенных условиях эксплуатации.

Несмотря на плановость (регулярность) проведения работ по техническому обслуживанию, при определенной наработке (ресурс) и степени изнашивания в зависимости от условий эксплуатации в определенный момент времени использование машины становится технически нецелесообразным или даже опасным (аварийным). В этом случае возникает необходимость в выполнении более сложных ремонтных операций.

Ремонт — это комплекс работ по восстановлению работоспособности изделия (машины). Объем работ по ремонту машин зависит от качества технического обслуживания и управления машиной, условий эксплуатации и надежности конструкции. Поэтому объем ремонтных работ в большинстве случаев не регламентирован.

В соответствии с действующими инструкциями и положениями по ППР предусматривается проведение следующих видов технических обслуживании и ремонтов: ежедневное техническое обслуживание (ЕО), периодическое техническое обслуживание (ТО), периодическая проверка на точность и плановые ремонты — текущий (Т) и капитальный (К).

Ежедневное (ежесменное) техническое обслуживание проводится в межсменное время и включает контрольно-осмотровые работы, подрегулировку зазоров деталей узлов и их смазку, проверку крепления деталей и устранение мелких неисправностей, а также работы, связанные с внешним уходом за машиной. Ежесменное техническое обслуживание осуществляется производственными рабочими в соответствии с правилами технической эксплуатации машин в течение рабочей смены и между ними.

Периодическое (плановое) техническое обслуживание включает все работы, входящие в ежедневное техническое обслуживание и, кроме того, диагностические, крепежные регулировочные и смазочные работы. Периодическое техническое обслуживание осуществляется дежурными слесарями, электромонтерами, смазчиками совместно с ремонтной бригадой и производственными рабочими под руководством цехового механика.

Периодическая проверка на точность проводится по графику силами ремонтно-механического цеха для оборудования, на которое установлен класс точности, или такая проверка предусмотрена специальными инструкциями (например, для вращающихся печен). Проверке и регулировке подвергают геометрические оси машин, отдельные узлы и др.

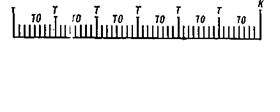

Плановый ремонт представляет собой сложное восстановительное мероприятие системы ППР, предусмотренное в нормативной документации и осуществляемое в плановом порядке. В зависимости от ТО-100; Т-800 ; Л4800

|

Рис. 8. График структуры ремонтного

цикла:

К — капитальный ремонт; Т — текущий ремонт;

ТО — техническое обслуживание

сложности и объема выполняемых работ предусмотрены следующие виды плановых ремонтов (объем работ определяется техническими условиями на ремонт и фактическим состоянием оборудования).

Текущий ремонт осуществляют в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования. Он заключается в замене и восстановлении отдельных частей (деталей, узлов и агрегатов), и регулировке.

Капитальный ремонт выполняют с целью полного или близкого к полному восстановлении) ресурса оборудования с заменой или восстановлением всех его частей (агрегатов), включая базовые узлы (корпуса, рамы и т.п.), и их регулировкой. В процессе капитального ремонта восстанавливают первоначальные точности, мощность и производительность оборудования. Затраты на ремонт относятся за счет амортизационных отчислений на оборудование.

В соответствии с ГОСТ 18322—73 приняты следующие термины и определения.

Ремонтный цикл — наименьший повторяющийся период эксплуатации оборудования (машины), в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документа.

Межремонтный период — промежуток времени между двумя проведенными одноименными ремонтами оборудования.

Продолжительность ремонта — среднее время проведения одного ремонта оборудования.

Суммарная продолжительность ремонтов — складывается из ремонтов, проведенных за определенный период эксплуатации. Удельная суммарная продолжительность ремонтов — отношение продолжительности всех ремонтов к наработке изделия за один и тот же период эксплуатации.

Трудоемкость ремонта — трудозатраты (в чел-ч) на проведение одного ремонта агрегата или оборудования.

Суммарная трудоемкость ремонтов — суммарные трудозатраты на проведение ремонтов изделия за определенный период» эксплуатации.

Послерёмонтная гарантийная наработка — наработка изделия после ремонта, до завершения которой исполнитель ремонта гарантирует выполнение требований к изделию, указанных в ремонтной документации, при условии соблюдения потребителем правил технической эксплуатации, в том числе правил хранения и транспортирования.

Структура межремонтного цикла. Количество, периодичность и последовательность выполнения всех видов технического обслуживания и ремонтов в период за межремонтный цикл.

Система ППР предусматривает три метода организации ремонта оборудования.

1. Послесмотровой метод ремонта — регулярное наблюдение (осмотры) за оборудованием с целью выявления состояния его деталей и узлов и решения вопроса о необходимости проведения ремонтов определенного объема в намеченный срок. В этом случае планируются только осмотры, все остальные вопросы решаются по потребности.

Существенным недостатком метода является то, что планировать ремонтные работы можно лишь на ближайший отрезок времени.

2. Стандартный метод ремонта — обязательное периодическое обновление элементов машины путем одновременной замены в заранее запланированные сроки ее деталей или узлов, в каком бы состоянии они не находились в момент очередного ремонта. Ремонт осуществляется по заранее разработанной технологии, в которой определены объем, сроки и способы выполнения работ, потребность в запасных частях, рабочей силе и оборудовании. Этим методом широко пользуются при ремонте двигателей, транспортного и другого оборудования, т. е. когда остановка машины полностью нарушает работу всего предприятия или угрожает жизни человека. Этот метод организации ремонта требует большого количества запасных частей и

значительных денежных затрат.

3. Метод периодических ремонтов — проведение ремонта в строго определенные, заранее намеченные сроки (через определенное количество часов, отработанных машиной). Допускается изменение объема ремонтных работ в зависимости от состояния деталей, если они могут

проработать без ущерба до следующего планового ремонта. При планировании по этому методу заранее определяют продолжительность и объем ремонта, устанавливают перечень заменяемых деталей, потребность в рабочей силе и оборудовании.

В промышленности строительных материалов этот метод ремонта получил наибольшее распространение.

Источник