Ремонт электродвигателей постоянного тока

Текущий ремонт генераторов и двигателей постоянного тока сводится к следующему:

− изношенные щетки заменяют новыми и притирают по месту;

− проверяют и регулируют, траверсу щеткодержателя, устанавливая щетки в шахматном порядке;

− шлифуют и продороживают коллектор;

− проверяют изоляцию обмоток и восстанавливают ее в местах повреждения;

− подшипники разбирают, очищают, производят шабрение (подшипников скольжения) или заменяют (подшипники качения);

− подтягивают болты крепления деталей.

Работы, выполняемые при капитальном ремонте электродвигателей:

− ремонт коллектора с заменой пластин;

− ремонт или замена щеточного механизма;

− замена подшипниковых щитов;

− перезаливка подшипников скольжения;

− ремонт контактных колец и изолирующих их от вала прокладок;

− рихтовка листов активного железа;

− ремонт вала и балансировка ротора;

− заварка трещин корпуса;

− частичная или полная смена обмоток;

− пропитка обмотки лаками и сушка;

− переделка машин на другое напряжение и частоту вращения.

При периодических осмотрах и плановых ремонтах машин постоянного тока основное внимание обращают на состояние коллектора, щеток, щеткодержателя, подшипниковых узлов и изоляции обмоток.

На поверхности коллектора может появиться шероховатость вследствие попадания твердых частиц под щетки, нагар от искрения или окись после длительного хранения машины во влажных местах. Шероховатость коллектора устраняют шлифовкой мелкой стеклянной бумагой марки 000, прижимаемой деревянной колодкой с вырезом по форме коллектора. Применение наждачной бумаги нежелательно, так как крупинки наждака проводят электрический ток и могут замкнуть пластины коллектора. Не рекомендуется опиливать коллекторные пластины напильником или прижатием стеклянной бумаги рукой, так как получается неровная поверхность.

Неровную поверхность коллектора протачивают резцом, предварительно тщательно отцентрировав его.

После, проточки или длительной работы коллектор продороживают, так как миканитовые прокладки тверже медных пластин и при работе постепенно выступают над ними. Продороживание выполняют выпиливанием миканита специальной пилкой на глубину 0,5—1,0 мм вдоль приложенной к коллектору линейки без повреждения медных пластин. Можно продороживать коллектор и на токарном станке при неподвижном шпинделе и продольном движении суппорта с отрезным резцом, повернутым на 90° относительно своего нормального положения. Ширина режущей части резца равна ширине канавки между пластинами, а угол заточки равен 40°.

После продороживания все канавки между пластинами коллектора прочищают волосяной щеткой и шабером снимают фаски с краев коллекторных пластин, а затем коллектор шлифуют и продувают сжатым воздухом.

При выходе из строя подшипников качения пли при большом износе подшипников скольжения ротор может задевать за статор, что вызывает повреждение активной стали, а иногда и обмотки. Неисправные подшипники качения заменяют новыми, а загрязненные снимают, очищают от грязи, промывают в керосине, а затем набивают смазку и устанавливают на место.

Перегрев подшипников скольжения приводит к расплавлению заливки или задирам шейки вала. Он происходит из-за недостаточного поступления масла вследствие погнутости масляных колец, недостаточного уровня, загрязнения или, уменьшения зазора между шейкой вала и вкладышем из-за перекоса вкладыша.

При недостаточном количестве масла его добавляют, а при загрязнении или чрезмерной вязкости — сливают, тщательно промывают подшипник керосином и заливают свежее масло требуемого качества. Для подшипников качения применяют смазки типа УТ и солидолы, для подшипников скольжения — веретенное, машинное или турбинное масло. При перекосе вкладыша подшипник разбирают, устанавливают вкладыш правильно и фиксируют его для предупреждения повторного перекоса.

В процессе эксплуатации не допускают загрязнения электродвигателей: это способствует перегреву обмоток и может привести к короткому их замыканию. Пыль систематически удаляют пылеотсасывающим устройством или продувкой сжатым воздухом. В процессе работы происходит стирание изоляции, что может привести к межвитковому замыканию или пробою на корпус.

Это может произойти и вследствие механических повреждений или отсырения изоляции. Эти неисправности определяют внешним осмотром или измерением сопротивления изоляции обмоток, которое должно быть не ниже 1,0 МОм на 1000 В рабочего напряжения, а магнитным или другим методом уточняют место пробоя изоляции.

Приступая к частичной или полной перемотке якоря, маркируют пазы, составляют схему обмотки, эскизируют лобовые части обмотки, бандажи и другие узлы, а затем снимают старые бандажи, распаивают коллектор и снимают старые обмотки. Перед укладкой новой обмотки якорь тщательно очищают, пазы опиливают и красят их стенки. Коллектор проверяют на отсутствие замыканий между пластинами, обмоткодержатель изолируют.

В зависимости от формы паза, напряжения тока и мощности машины обмотки выполняют в виде жестких или мягких секций, а также протяжкой вручную обмоточного провода в закрытые или полузакрытые пазы. Большинство якорей имеет открытые пазы, в которые укладывают заранее отформованные секции. При закладке следят за длиной выступающих из паза прямолинейных участков секций, добиваясь равности их. В машинах мощностью до 5 кВт применен полузакрытый паз. В этом случае секции укладывают через прорез и обращают внимание на формовку лобовых частей, так как неправильная формовка приводит к невозможности укладки последних сторон секций. При намотке жестких секций пользуются металлическим шаблоном.

Катушки полюсов и стержни компенсационной обмотки наматывают на каркасах или деревянных разъемных оправках. Для малых машин применяют каркасы из электрокартона или бакализированной резины.

При нанесении изоляции секций следует обращать внимание на отсутствие сгустков лака, так как они обычно долго не высыхают и при вращении якоря лак будет разбрызгиваться.

После укладки всех секций проверяют соответствие их выводов коллекторным пластинам, испытывают на межвитковое замыкание и при положительных результатах производят запайку проводников в коллектор.

Источник

Капитальный ремонт генератора постоянного тока

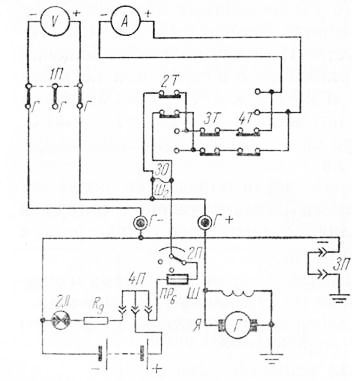

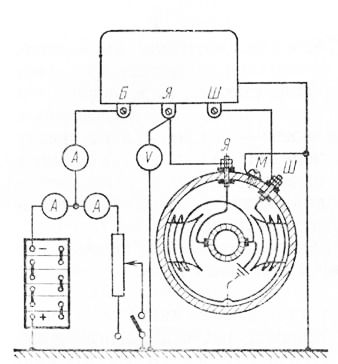

Рис. 1. Электрическая схема проверки генератора на стенде КИ-968

Содержание и порядок выполнения работы.

Для определения электрических и механических неисправностей генератора его испытывают в режиме электродвигателя на стенде КИ-968. Установив генератор со снятой защитной лентой на призмы стенда и закрепив его кронштейном 33, ставят переключатели 20 (1П) и 28 (2Т) соответственно в положение «Генератор» и «30 А», а штекеры 46 (ЗП) и 1 (4П) в гнезда, соответствующие полярности и напряжению испытываемого генератора (рис. 79 и 92).

Рукоятку регулировочного реостата устанавливают в крайнее правое положение, а выводные клеммы якоря и обмотки возбуждения соединяют с клеммами стенда. В зависимости от полярности генератора обмотка якоря может быть присоединена к клемме.

Поставив переключатель (2П) в положение «Батарея», после трехминутной работы генератора по амперметру определяют величину тока, потребляемого генератором, и наблюдают за искрением под щетками.

Сильное искрение может быть вызвано неплотным прилеганием щеток к коллектору, износом коллектора или щеток и обрывом обмотки якоря.

Повышенная величина тока может быть вызвана коротким или межвитковым замыканием в обмотке возбуждения или в обмотке якоря.

Генератор с обнаруженными неисправностями разбирают на узлы, которые также проверяют.

В обмотках возбуждения генератора могут быть следующие повреждения: обрывы (в обмотке, в перемычке или выводе катушки), нарушение наружной изоляции, межвит-ковое замыкание и замыкание обмотки возбуждения на «массу».

Прежде чем разбирать полюсные башмаки, необходимо выявить указанные повреждения.

Обрыв в обмотке возбуждения обнаруживают внешним осмотром или контрольной лампочкой, присоединяемой к выводным концам обмотки.

Межвитковое замыкание определяют по сопротивлению обмоток, замеряемому омметром или амперметром и вольтметром. Этот вид дефекта определяют также по нагреву катушки, помещенной на бруске из мягкой стали в переменное поле, создаваемое индукционным аппаратом.

Снимают катушки возбуждения на специальном прессе, отвернув пресс-отверткой винты башмаков.

Для проверки замыкания обмотки возбуждения на «массу» отсоединяют конец обмотки от положительной щетки, а контрольную лампочку присоединяют к клемме М и корпусу генератора. Горение лампочки указывает на замыкание обмотки на «массу».

При обрывах в обмотке возбуждения скручивают и спаивают проводники с последующей изоляцией места спайки.

Якорь генератора может иметь механические и электрические неисправности. К числу первых относят задиры и сдвиги пластин железа якоря, износ посадочных мест под подшипники и износ шпоночной канавки.

Неисправности в обмотке якоря — обрывы в секции обмотки, замыкание коллектора на «массу» обмотки якоря, частичное или полное межвитковое замыкание, межламельное замыкание.

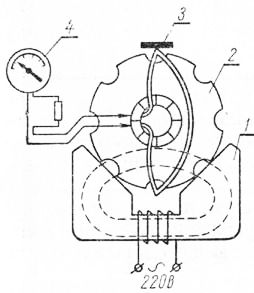

Наиболее распространенный способ проверки якорных обмоток основан на наведении э. д. с. в испытуемой обмотке с помощью индукционного аппарата и измерении ее миллиамперметром, подключенным к коллекторным пластинам (ламелям).

При проверке обмоток якоря необходимо, чтобы щупы миллиамперметра всегда находились в положении, когда в витках исправной обмотки возникает наибольшая электродвижущая сила, как это показано на рисунке. Это положение сохраняют при проверке всех обмоток, для чего якорь в процессе испытаний поворачивают.

Если в проверяемой секции имеется обрыв, то стрелка миллиамперметра не отклоняется. Такое же показание будет и при полном (межламельном) замыкании обмотки.

Для точного установления характера повреждения без изменения положения якоря, при котором показание миллиамперметра было равно нулю, вдоль паза проверяемой обмотки накладывают стальную пластину. Если в пазу расположена секция, имеющая замыкание, то в ней индуктируется переменный ток, создающий местное переменное магнитное поле, которое вызывает притяжение и вибрацию стальной пластины.Частичное замыкание секции определяют как по показанию миллиамперметра (оно ниже, чем на исправных секциях), так и по дребезжанию стальной пластины.

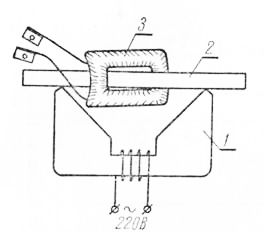

Рис. 2. Схема испытания катушки на индукционном аппарате:

1 — индукционный аппарат; 2 — железный сердечник; 3 — испытываемая катушка.

Рис. 3. Схема проверки обмотки якоря на индукционном аппарате:

1 — индукционный аппарат; 2 — проверяемый якорь; 3 — стальная пластина; 4 — миллиамперметр.

Замыкание якоря на «массу может происходить вследствие нарушения изоляции в пазах обмотки (замкнута секция) или повреждения изоляции коллектора (замкнут коллектор). Поэтому особо важно определить причину замыкания и, следовательно, точно установить объем ремонтных работ. Замыкание на «массу» якоря определяют контрольной лампочкой, включенной в сеть переменного тока (220 В), причем щупы присоединяют к коллектору и валу якоря.

Место замыкания на «массу» находят при установке вилки миллиамперметра на вал якоря и коллектор (положение вилки в плоскости, как это указывалось выше). При проворачивании якоря в ярме включенного индукционного аппарата в месте замыкания на «массу» показания миллиамперметра будут равны нулю.

Затем отпаивают секции от ламелей, против которых показания миллиамперметра были равны нулю, и по контрольной лампочке устанавливают, замкнут коллектор или обмотка секции.

Повреждения обмотки и коллектора (отпайка концов секций от пластин, наружный обрыв, наружное замыкание пластин) устраняют пайкой и прочисткой коллекторных пластин.

При внутренних повреждениях (частичном замыкании, замыкании секции обмотки на «массу» и внутреннем обрыве витков) требуется перемотка обмотки якоря.

Ускоренный износ щеток большей частью вызывается увеличенным искрением под щетками, которое возникает при обрыве обмотки якоря, уменьшенном давлении пружины щеткодержателей, зависании щеток, выступании изоляции (миканита) между коллекторными пластинами, местной выработке и замасливании коллектора.

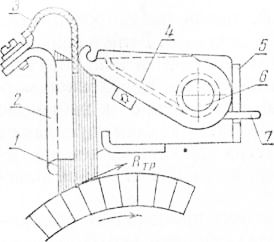

При сборке новую меднографитовую щетку устанавливают в реактивный щеткодержатель так, как это показано на рисунке 95. В щеткодержателе ее устанавливают не по радиусу коллектора, а повертывают нижней частью против его вращения на определенный угол (26—28°) и прижимают пружиной к передней стенке щеткодержателя.

Реакция силы трения Rrp, действующая на щетку со стороны коллектора, уменьшает давление щетки на переднюю стенку щеткодержателя и снижает ее трение о поверхность щеткодержателя, благодаря чему щетка более точно копирует поверхность коллектора и не отрывается от него даже при большой скорости вращения якоря. При этом снижаются вибрации и искрение щетки.

Перед установкой щетки ее притирают по коллектору стеклянной бумагой.

После установки щетки в щеткодержатель ручным динамометром определяют ее давление на коллектор.

Показание динамометра фиксируют в момент освобождения тонкой бумажной полоски, которую помещают между коллектором и щеткой. В случае потери пружиной упругости ее заменяют. Причины, вызывающие неисправность коллектора, следующие: неравномерный электроэрозионный износ рабочей поверхности, повреждение изоляции между коллекторными пластинами (межламельное замыкание) и нарушение изоляции между втулкой коллектора и пластинами (замыкание коллектора на «массу»).

Рабочую поверхность коллектора восстанавливают проточкой на токарном станке, зачисткой тонкой стеклянной бумагой и углублением изоляции (миканита).

Допускаемая величина уменьшения диаметра коллектора обычно составляет 4 мм.

При нарушении изоляции коллектор спрессовывают, разбирают его и заменяют миканитовую или прессшпановую изоляцию. Собранный после ремонта генератор испытывают и обкатывают в режиме электродвигателя.

При этом необходимо убедиться в отсутствии механических и электрических повреждений генератора в той последовательности, как это указывалось выше. Начальную скорость возбуждения генератора без нагрузки проверяют, предварительно установив минимальную частоту вращения (550—600 об/мин) выходного вала привода генератора.

Рис. 4. Щеткодержатель реактивного типа:

1 — щетка; 2 — передняя стенка; 3 — медный канальчик; 4 — рычаг; 5 — корпус; 6 — ось рычага; 7 — пружина рычага.

Вывод якоря и обмотки присоединяют соответственно к клемме 36 (при другой полярности — к клемме 39) и гнезду 35 (рис. 79 и 92), переключатель 20 (/77) вольтметра ставят в положение «Генератор», а штеккер 46 (ЗП) включают в гнездо, соответствующее полярности генератора. Переключатель 41 (2П) устанавливают в положение «Реостат» (рис. 79 и 92). Рукоятку 14 регулировочного реостата перемещают в крайнее правое положение и включают электродвигатель стенда.

Плавно увеличивают частоту вращения якоря до тех пор, пока вольтметр стенда не покажет расчетное напряжение генератора.

Проверяют частоту вращения якоря генератора при его работе на номинальную нагрузку. Схема соединения генератора со стендом и положение переключателя и штекера остаются прежними. Рукоятки регулировочного и нагрузочного реостатов перемещают соответственно в крайнее правое и левое положение. Переключателем включают нагрузочный реостат, а включателем 28 (2Т)— шунт амперметра на 30 А и запускают электродвигатель стенда. Плавно увеличивая частоту вращения вала генератора рукояткой 30, создают необходимую нагрузку. По достижении номинальных напряжения и нагрузки (контролируют вольтметром и амперметром) по тахометру стенда определяют частоту вращения якоря генератора.

Вначале снимают рабочую характеристику при работе генератора на аккумуляторную батарею (нагрузочный реостат стенда отключен).

Включив электродвигатель стенда, плавно повышают частоту вращения якоря и одновременно замеряют ток и напряжение генератора, а также ток возбуждения. До включения реле обратного тока указанные выше замеры проводят через каждые 100 об/мин.

Включив реле обратного тока, проводят два замера: вначале регистрируют частоту вращения, напряжение генератора и ток обмотки возбуждения при отсутствии зарядного тока батареи, а затем, вторично установив обороты замыкания реле, проводят замер указанных выше величин при зарядном токе батареи.

После включения реле все замеры проводят через каждые 400— 500 об/мин до достижения максимальной частоты вращения якоря генератора.

Методика проведения замеров тока и напряжения, тока нагрузки и тока батареи аналогична снятию рабочей характеристики генератора при его работе на аккумуляторную батарею.

Рис. 5. Схема соединений для снятия рабочих характеристик генератора.

Отчет о работе.

1. Записывают марку генератора.

2. Записывают марку реле-регулятора.

3. Дают схему испытания генератора.

4. Приводят журнал испытания генератора. Форма журнала показана на предыдущей странице.

5. Записывают данные замеров при снятии рабочих характеристик генератора по следующей форме: мо иметь следующее: стартеры с непосредственным и дистанционным управлением; динамометр на 120 Н, аккумуляторные батареи, соответствующей емкости; калибры; включатели стартера; зажимное приспособление со стойкой для динамометра.

Источник