- Ремонт масляных выключателей

- 1. Введение

- 2. Организация работ по ремонту выключателя

- 3. Приемка выключателя в ремонт

- 4. Разборка выключателя

- 5. Подготовка к дефектации и ремонту

- 6. Технические требования на дефектацию и ремонт деталей и сборочных единиц выключателя

- 7. Сборка составных частей выключателя

- 8. Регулирование выключателя

- 9. Ремонт привода

- 10. Окончательная сборка и испытание выключателя

- Приложение 1

- Перечень инструмента, необходимого для капитального ремонта выключателя

Ремонт масляных выключателей

Техническое обслуживание масляных выключателей

Во время эксплуатации высоковольтные выключатели подвергаются периодическим плановым осмотрам. После аварии или длительного пребывания в отключенном состоянии проводятся внеплановые осмотры в соответствии с ПТЭ, «Правилами технической безопасности» (ПТБ) и заводскими инструкциями.

При осмотре обращают особое внимание на:

1. уровень масла в полюсах выключателя,

2. отсутствие выброса масла в зоне масляного буфера,

3. течь масла из цилиндров полюсов,

4. чрезмерный перегрев

5. состояние наружных контактных соединений, изоляции и заземления,

6. запыленность, загрязненность,

7. наличие трещин на изоляторах и конструкциях выключателя.

Текущий ремонт масляных выключателей

Масляный выключатель независимо от типа очищают от пыли, фарфоровые изоляторы и изоляционные детали протирают ветошью, слегка смоченной в спирте, восстанавливают смазку трущихся поверхностей, проверяют наличие масла в масляных буферах и цилиндрах (полюсах) и в случае необходимости доливают или заменяют на свежее.

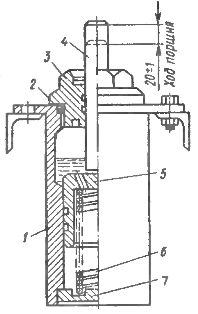

В случае течи масла подтягивают болтовые соединения. Проверяют сопротивления полюсов и заземления. Для доливки масла в масляный буфер выключателя ВМГ-10 поступают следующим образом (рис. 2): следует вывернуть гайку 3, вынуть поршень 5 и пружину 6. Уровень масла от дна цилиндра 7 должен составлять 45 мм. После этого буфер собрать и вручную проверить плавность перемещения штока 4.

Капитальный ремонт масляных выключателей включает следующие основные работы:

1. отсоединение выключателя от шин и привода,

3. разборку выключателя,

4. осмотр и ремонт приводного механизма, фарфоровых опорных, проходных и изоляторов тяги, внутрибаковой изоляции, дугогасительной камеры, неподвижного розеточного и подвижного контактов, изоляционных цилиндров, маслоуказателей, прокладок и других деталей.

Разборку выключателя ВМГ-10 выполняют в такой последовательности:

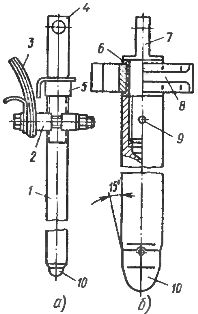

1. вынимают стержень (ось) 1, сочленяющую (рис. 3) наконечник 4 подвижного контакта с тягой,

2. контакт отделяется от тяги,

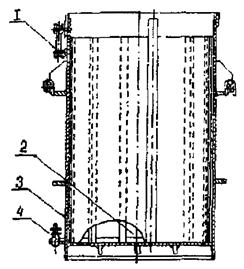

3. отвертывают упорные болты и цилиндры 1 (см. рис. 1),

4. снимают с опорных изоляторов, которые остаются на раме,

5. отвертывают болты и отсоединяют гибкую связь 3 (рис. 3),

6. вынимают подвижный контакт вместе с контактной колодкой 2 и гибкой связью,

7. отвертывают болты фланца проходного изолятора, который снимают вместе с кронштейном,

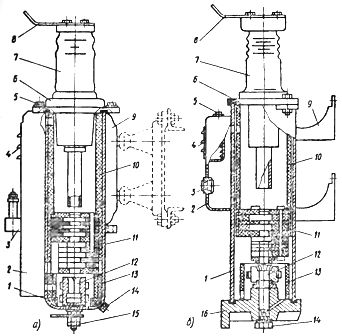

8. производится разборка внутренних изоляционных деталей цилиндра (рис. 4).

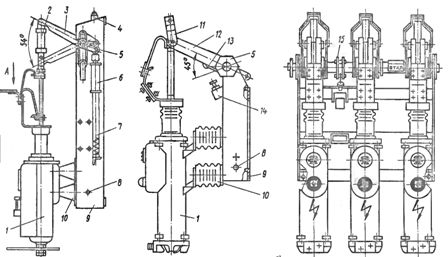

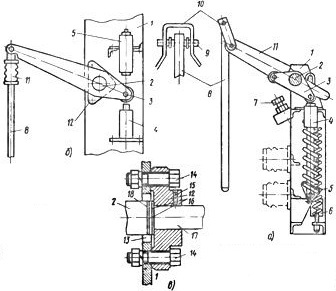

Рис. 1. Масляный выключатель: а-ВМГ-133, б-ВМГ-10; 1-цилиндр, 2 — фарфоровая тяга; 3 — двуплечий рычаг, 4 — пружинный буфер, 5 — подшипник, 6 — масляный буфер, 7 — отключающая пружина, 8 — болт заземления, 9 — рама, 10 — опорный изолятор, 11 — серьга, 12 — изоляционный рычаг, 13,14 — болты-упоры (фиксатор «вкл» положения), 15-то же, для среднего соединения с приводом

При разборке полюса ВМГ-133 вынимают верхний цилиндр 10, затем камеру 11 и нижний цилиндр 13. Вынимать цилиндр надо аккуратно, чтобы не повредить лаковые покрытия. Далее вынимают розеточный неподвижный контакт 12, предварительно отвернув гайку 15. Чтобы розетка не проворачивалась, штырь удерживают ключом за лыски. Вынимают опорное фанерное кольцо и прокладку.

Отличительные особенности устройства, разборки и ремонта выключателя ВМГ-10. Вместо фарфоровой ребристой тяги выключатель имеет двуплечий изоляционный рычаг 12, который соединен с подвижным контактом с помощью серьги 11 (см. рис.1).

Рис. 2. Масляный буфер выключателя ВМГ-10: 1 — корпус, 2 — уплотняющая прокладка, 3 — специальная гайка, 4 — шток, 5 — поршень, 6 — пружина, 7 — дно корпуса

Рис. 3. Подвижный контакт: а — выключателя ВМГ-10, б — то же, ВМПП-10; 1 — стержень, 2 -контактная колодка, 3 — гибкая связь, 4 — наконечник с проушинами, 5 — контргайка, 6 — втулка, 7 — головка, 8 — направляющая колодка, 9 — штифт, 10 — наконечник

Крайние положения выключателя ограничиваются роликами двуплечего рычага 3 (рис. 5), приваренного к валу 2 между крайним и средним основными рычагами. Один из роликов подходит к болту 7 («вкл»), другой — к штоку масляного буфера 4 («откл»).

Буферная пружина 5 выключателя закреплена на среднем двуплечем рычаге.

Цилиндр имеет верхнюю и нижнюю крышки, позволяющие осмотр розеточного контакта, не производя полной разборки основного цилиндра.

Наиболее уязвимые узлы выключателя — неподвижный розеточный контакт и дугогасительная камера — извлекают из цилиндра снизу, не разбирая проходной изолятор. При сборке дугогасительную камеру вводят в цилиндр выключателя снизу.

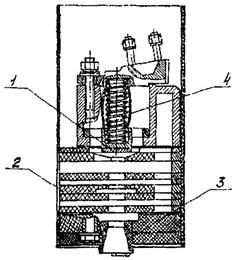

Рис. 4. Цилиндр (полюс): а — выключателя ВМГ-133, б — то же, ВМГ-10; 1 — основной цилиндр, 2 — дополнительный резервуар, 3 — маслоуказатель, 4 — жалюзи, 5 — маслоналивная пробка, 6 — верхняя крышка, 7 — проходной изолятор, 8 — кронштейны, 9 — скоба, 10 — верхний бакелитовый цилиндр, 11—дугогасительная камера, 12 — розеточный (неподвижный) контакт, 13 — нижний бакелитовый цилиндр, 14 — маслоспускная пробка, 15 — выводные штырь и гайка, 16 — нижняя крышка

Рис. 5. Приводной механизм: а — выключателя ВМГ-10, б — то же, ВМГ-133, в — подшипник; 1 — рама, 2 — вал, 3 — двуплечий рычаг, 4 — масляный буфер, 5 — пружинный буфер, 6 — отключающая пружина, 7 — болт-упор, 8 — подвижный контакт, 9 — ось, 10 — серьга, 11 — изоляционный рычаг (фарфоровая тяга), 12 — подшипник, 13 — вырез в раме для установки вала, 14 — болт с гайкой и шайбой, 15 — отверстие для смазки, 16 — шайбы, 17 — шейка вала

Для облегчения установки выступающие части картонной манжеты предварительно смазывают тонким слоем солидола. Зазор между нижней поверхностью дугогасительной камеры и верхней частью розеточного контакта должен быть в пределах 2—5 мм, что легко определяется прямым (не косвенным) замером.

Отличительные особенности устройства, разборки и ремонта выключателей типа ВМП-10 и ВМПП-10 (рис. 6). Выключатель ВМП-10 конструктивно отличается от ВМГ-10. Механизмы «вкл» и «откл» его находятся в полюсе выключателя, отсутствуют гибкие связи, подвижный контакт за пределы полюса не выходит, отсутствует выводной изолятор с изоляционными деталями и пружинами.

Токосъем осуществляется роликами, полюсы выключателя смонтированы на общей сварной раме, которая является основанием выключателя. Внутри рамы расположены: вал, отключающие пружины, масляный и пружинный буфер. Полюс состоит из изоляционного цилиндра с заармнрованными металлическими фланцами на концах. Контактные выводы выключателя имеют гальваническое антикоррозийное покрытие.

Этот выключатель широко используют с различными типами приводов, например ПП-67, ПЭ-11 в ячейках КРУ.

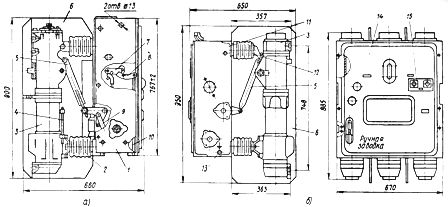

Рис. 6. Масляные выключатели; а — ВМП-10, б — ВМПП-10; 1 — рама, 2, 12 — опорный изолятор, 3 — полюс, 4 — маслоуказатель, 5 — изоляционная тяга, 6 — изоляционная перегородка, 7, 8 — собачки, 9, 10 — тяги, 11-рама с встроенным пружинным приводом и блоком релейной защиты, 13 — болт заземления, 14 — крышка, 15 — кнопка «откл» и «вкл»

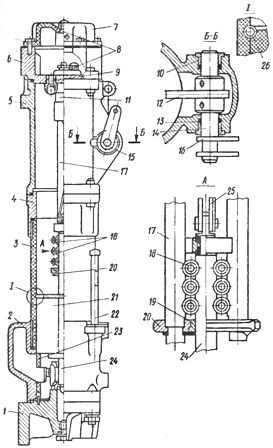

Выключатель ВМПП-10 и привод к нему совмещены и встроены в общую раму. Полюс (рис. 7) очень схож с полюсом ВМП-10. Он состоит из изоляционного цилиндра 3, на концах которого заармированы металлические фланцы 2 и 4. На верхнем фланце укреплен корпус 5, к которому крепится головка полюса 6.

Механизм перемещения подвижного контакта расположен внутри корпуса и состоит из внутреннего 12 и наружных 15 и 16 рычагов, жестко закрепленных на общем валу 14. Наружный рычаг посредством изоляционной тяги связан с валом привода, а внутренний двумя серьгами 25 шарнирно связан с подвижным контактом, на верхнем конце которого закреплены направляющая колодка 8 и головка 7 (см. рис. 3) для присоединения контакта к серьгам механизма.

Нижний конец подвижного контакта связан с планкой, в которую установлена втулка 6 для направления движения подвижного контакта. Для смягчения ударов при отключении на стержне установлены буферы. Ролики 18 (рис. 7), скользящие между двух направляющих 17, центрируют включение подвижного 24 контакта в розеточный (неподвижный) и являются токосъемными устройствами для передачи тока с подвижного контакта на направляющие стержни и далее к верхнему внешнему контакту 6. В головке предусмотрена пробка 8 для заливки масла и для прохода измерительной штанги.

Для ремонта поврежденных элементов выключателя необходим частичный или полный разбор, который производится следующим образом:

• необходимо снять междуполюсные перегородки,

• слить масло из полюсов,

• отсоединить нижние шины,

• снять нижние крышки с неподвижными розеточными контактами,

• вынуть дугогасительную камеру 21 и распорные цилиндры 23 (рис. 7).

• Вынутые детали промыть маслом и осмотреть.

• Перевести выключатель в положение «вкл» и осмотреть наконечник подвижного контакта.

Для замены или ремонта подвижного контакта необходимо произвести дальнейшую разборку полюса, для чего отсоединить верхние шины, снять корпус с механизмом, предварительно отсоединив его от изоляционного цилиндра и изоляционной тяги, снять планку 20 и вынуть роликовые токоотводы. Перевести механизм в положение «откл» и отсоединить стопорную планку и подвижный контакт 24. Сборку цилиндра выполняют в обратной последовательности.

Рис. 7. Полюс выключателя ВМПП-10: 1 — нижняя крышка, 2 — нижний фланец, 3 — цилиндр, 4 — верхний фланец, 5 — корпус, 6 — головка, 7 — верхняя крышка, 8 — пробка маслоналивного отверстия, 9 — клапан, 10 — подшипник, 11 — буфер, 12 — внутренний рычаг механизма, 13 — уплотнение, 14 — вал механизма, 15 — механизм, 16 — наружный рычаг механизма, 17 — направляющий стержень, 18 — токоотводы (4 токоотвода на 20 кА и 6 на 31,5 кА на выключатель с номинальным током 630 А, 6 на 1000 А и 10 на 1600 А), 19 — втулка, 20 — планка, 21 -дугогасительная камера, 22 — маслоуказатель, 23 — распорный цилиндр, 24 — подвижный стержень, 25 — серьга, 26 — пружина.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

1. Введение

1.1. Руководство по капитальному ремонту масляного выключателя МКП-35-1000-25* является техническим документом, соблюдение требований которого обязательно для персонала, выполняющего капитальный ремонт выключателя.

* В дальнейшем для краткости — Руководство.

1.2. Руководство предусматривает применение наиболее рациональных форм организации ремонтных работ и передовых технологических приемов их выполнения.

1.3. В Руководстве приведены:

а) технические требования к объему и качеству ремонтных работ и к методам их выполнения (независимо от организационно-технического уровня ремонтных подразделений);

б) метода контроля при ремонте деталей и сборочных единиц;

в) правила приемки оборудования в ремонт и из ремонта;

г) критерии оценки качества ремонтных работ.

1.4. Руководство разработано на основе технической документации завода-изготовителя.

2. Организация работ по ремонту выключателя

2.1. Общие положения

2.1.1. Состав бригады (звена) для ремонта выключателя устанавливается в зависимости от намеченного объема работ (продолжительность выполнения ремонтных работ определяется сетевым графиком выполнения ремонта).

2.1.2. Сроки выполнения ремонтных работ должны определяться с учетом следующего:

а) состав бригады должен соответствовать технологической схеме ремонта. Изменение состава бригады до окончания ремонта не допускается;

б) обеспечена непрерывная загрузка отдельных исполнителей и бригады в целом;

в) для обеспечения выполнения ремонтных работ в установленные сроки рекомендуется выдача нормированных планов-заданий, применение агрегатно-узлового способа ремонта в использование обменного фонда деталей;

г) режим работы ремонтного персонала должен быть подчинен максимальному сокращению продолжительности ремонтных работ.

2.1.3. Руководство предусматривает состав ремонтной бригады из 4 чел.: электрослесари 5-го разряда — 1 чел., 3-го разряда — 2 чел., 2-го разряда — 1 чел.

2.1.4. Трудозатраты на капитальный ремонт выключателя определены на основании «Норм времени на капитальный, текущий ремонты и эксплуатационное обслуживание оборудования подстанций 35 — 500 кВ и распределительных сетей 0,4 — 20 кВ», утвержденных Минэнерго СССР в 1971 г.

Нормы на капитальный ремонт масляного выключателя МКП-35-1000-25 (без смены вводов) — 41,8 чел.-ч, со сменой вводов — 52 чел.-ч.

2.2. Подготовка к ремонту

2.2.1. Подготовка к капитальному ремонту производится в соответствии с конкретным объемом работ, предусмотренных для данного типа оборудования.

2.2.2. К началу ремонта укомплектовывается бригада из рабочих соответствующей квалификации, прошедших обучение, проверку знаний и инструктаж по правилам безопасного ведения работ.

2.2.3. Перед началом работы бригаде выдается плановое задание с конкретным перечнем работ и указанием их объема, трудозатрат и срока окончания, а также технологические указания и требования.

2.2.4. До начала ремонта необходимо:

а) подготовить набор слесарного инструмента, а также приборы и мерительный инструмент (приложения 1, 2);

б) подготовить основные и вспомогательные материалы, запасные части для ремонта (приложения 3, 4); перечень и количество материалов уточнить в соответствии с объемом работ;

в) подготовить и проверить защитные средства;

г) согласовать порядок работы с другими бригадами, выполняющими смежные работы.

2.2.5. Исполнителям совместно с руководителем ремонта после оформления общего наряда на ремонт выключателя необходимо:

а) убедиться в правильном и полном выполнении всех мероприятий, обеспечивающих безопасность работ;

б) осуществить все противопожарные мероприятия.

2.3. Контроль качества ремонтных работ

2.3.1. Контроль качества ремонтных работ со стороны исполнителя осуществлять в следующем порядке:

а) проверять совместно с руководителем ремонта состояние каждой сборочной единицы в ходе выполнения ремонта. При этом руководитель должен дать указания о способах ремонта и дополнить, (уточнить) технические требования на ремонт, по которым будет осуществляться приемка сборочной единицы из ремонта и оценка качества ремонтных работ;

б) законченные скрытые работы и выполненные промежуточные операции предъявлять руководителю для приемки и оценки качества;

в) после окончания всех ремонтных работ предъявлять выключатель для окончательной приемки.

2.3.2. Окончательную приемку изделия в целом производят представители эксплуатационного подразделения совместно с руководителем ремонта, о чем составляется технический акт ремонта, который подписывается представителями обеих сторон.

3. Приемка выключателя в ремонт

3.1. До начала капитального ремонта комиссия из представителей эксплуатационного и ремонтного подразделений с обязательным участием руководителя ремонта производит проверку состояния готовности к ремонту:

а) наличие ведомости объема работ капитального ремонта;

б) наличие материалов, запасных частей, спецоснастки и инструмента;

в) состояние мероприятий по технике безопасности, охране труда и пожарной безопасности;

г) наличие графика капитального ремонта.

3.2. При приемке выключателя в ремонт необходимо ознакомиться с ведомостью дефектов и объемом выполненных работ в предыдущий капитальный ремонт и в межремонтный период.

Технические данные масляного выключателя МКП-35-1000-25

(соответствуют требованиям ГОСТ 687-70)

наибольшее рабочее 40,5

Номинальный ток, А 1000

Предельный сквозной ток, кА:

эффективное значение периодической составляющей 25

Предельный ток термической устойчивости, кА 25

Номинальный ток отключения, кА 25

Мощность отключения, МВ-А 1750

Время протекания тока термической устойчивости, с 4

Допустимое число отключений КЗ без ревизии выключателя 5

выключателя с приводом (без масла) 2750/2830

трансформаторного масла 800

Технические данные электромагнитного привода ПЭ-31

(соответствуют требованиям ГОСТ 688-67)

Номинальное напряжение электромагнита, В:

Пределы оперативной работы привода по напряжению на зажимах его обмоток, % номинального:

включающего электромагнита 85 — 110

отключающего электромагнита 65 — 120

Потребляемый ток обмотки электромагнита при температуре окружающего воздуха 20 °С, А:

Потребляемый ток включающей обмотки контактора при напряжении 110/220 В, А 2/1

Сопротивление обмоток электромагнита, Ом:

включающего (одной секции) 0,85 — 0,92

отключающего (одной секции) 20,25 — 23,75

4. Разборка выключателя

4.1. Общие указания по дефекации выключателя

4.1.1. Осмотреть выключатель, убедиться в отсутствии течи масла. При наличии течи установить причину.

4.1.2. Проверить правильность установки каркаса выключателя и горизонтальность положения его верхнего основания.

4.1.3. Осмотреть крепление каркаса к фундаменту (анкерные болты должны иметь контргайки). Рама должна быть надежно заземлена стальной полосой сечением не менее 25 ´ 4 мм.

4.1.4. Проверить состояние лебедки и троса.

4.1.5. Убедиться в целости разрывного винта предохранительного клапана.

4.1.6. Провести несколько пробных включений и отключений выключателя; определить предварительный объем ремонта.

4.2.1. Отсоединить шины.

4.2.2. Вывинтить стопорные винты 2 (рис. 1), отвинтить гайки 1 и колпак с наконечником 3.

4.2.3. Вывинтить стопорный винт II из гайки 10, снять прокладку (латунную шайбу) 4, центрирующую шайбу 5 и прокладку 6.

Примечание. Работы по п. 4.2 выполнять при включенном положении выключателя во избежание провертывания токоведущего стержня 9 в конденсаторной втулке 8.

4.2.4. Отвинтить гайки. Снять кожух 7.

4.2.5. Провести дефектацию вводов согласно п. 6.8.

4.2.6. Установить кожух 7, навинтить гайки.

4.2.7. Установить резиновую прокладку 6, центрирующую шайбу 5, прокладку (латунную шайбу) 4, навинтить гайку 10, ввинтить стопорный винт 11.

4.2.8. Навинтить колпак с наконечником 3, гайки 1 и ввинтить стопорные винты 2.

4.3. Общая пооперационная разборка выключателя

4.3.1. Слить масло из баков выключателя в предварительно подготовленную емкость. Проверить работу маслоуказателей.

4.3.2. Отключить устройство подогрева масла в баках.

4.3.3. Надеть трос на ролики 3 бака (рис. 2), слегка натянуть. Отвинтить гайки с болтов, крепящих бак, снять шайбы, опустить бак 1 до полного ослабления троса, снять трос с роликов бака. Аналогично опускаются баки двух других фаз.

4.3.4. Вывернуть болты, крепящие экран 1 (рис. 3), опустить экран до упора в траверсу.

4.3.5. Вывернуть болты крепления корпуса 2 к держателю 3, опустить корпус с камерой.

4.3.6. Поднять экран и надеть на нижнюю часть бакелитовой втулки ввода. Вынуть корпус и камеру, затем снять экран.

4.3.7. Отключить внешние и внутренние концы, подключенные к трансформатору тока 2 (см. рис. 2). Предварительно проверить наличие маркировки. При отсутствии — нанести.

4.3.8. Отвернуть гайки и снять трансформаторы тока.

Примечание. Снимать трансформаторы тока только при необходимости их замены или сушки.

4.3.9. Отвинтить гайки с болтов ввода, снять ввод и прокладку (демонтаж ввода производить только при необходимости).

5. Подготовка к дефектации и ремонту

5.1. Узлы и детали тщательно очистить от грязи, остатков старой смазки и продуктов коррозионно-механического износа, промыть в бензине Б-70 и просушить для осмотра и выявления дефектов.

5.2. Следа коррозии, лака, краски удалить шкуркой, зачистив эти места до металлического блеска.

6. Технические требования на дефектацию и ремонт деталей и сборочных единиц выключателя

6.1. Болты, шпильки, гайки, резьбовые соединения подлежат выбраковке при наличии:

б) вмятин, забоин, выкрашиваний более чем двух витков;

в) погнутости болта (шпильки) более 1 мм на 100 мм длины.

6.1.1. На головках болтов и гайках грани и углы не должны быть смяты или срублены. При износе граней более 0,5 мм (от номинального размера) болт или гайка выбраковывается.

6.1.2. Отверстия для шплинтов в болтах и шпильках не должны быть забиты и заметно увеличены.

6.1.3. При разборке исправные шпильки из деталей вывертывать не следует. Тугую и плотную посадку шпилек проверяют остукиванием. Если при этом слышен дребезжащий звук, то шпильку следует вывернуть, посадку восстановить.

6.2.1. Оси подлежат замене при наличии:

а) износа по диаметру, овальности в местах износа;

б) искривления осей более 0,2 — 0,3 мм;

в) трещин, задиров на поверхностях трения валов и осей;

г) седловин на рабочих поверхностях трения валов и осей.

6.2.2. Правку валов и осей производить в холодном состоянии легкими ударами молотка на устойчивой опоре. Для предотвращения повреждения деталей на опору и под молоток ставить деревянные или свинцовые прокладки. Искривление проверять по отвесу.

6.2.3. Допускается уменьшение вала, оси и эллипсность детали в месте износа не более 0,4 мм, проверить диаметр и эллипсность валов и осей микрометром.

6.2.4. Допускается увеличение диаметра отверстий и их эллипсность не более, чем на 0,4 мм. Проверять диаметр и эллипсность отверстия штангенциркулем.

6.2.5. Задиры на поверхностях осей снимать аккуратно мелким напильником или шлифовальной шкуркой.

6.2.6. Седловины и вмятины на рабочих поверхностях осей определять измерением наименьшего диаметра в деформированных местах. Опиловка седловин и вмятин на рабочих поверхностях не допускается.

6.3. Стопорные и пружинные шайбы подлежат выбраковке:

а) при наличии трещин и изломов;

б) при потере упругости;

в) если развод пружинных шайб менее полуторной ее толщины.

6.3.1. Нормальный развод шайбы равен двойной ее толщине, допустимый — полуторной.

6.3.2. При ослаблении посадки или износе установочных штифтов отверстие под них развернуть и установить штифты ремонтного размера.

6.4. Цилиндрические винтовые пружины подлежат выбраковке при наличии:

а) трещин и надломов;

б) неравномерности шага витков по всей длине пружины более 10 %;

в) отклонения оси пружин от перпендикуляра к торцовой плоскости более 5 мм на 100 мм длины;

г) потери упругости пружин допускается в пределах 5 — 10 % нормальной величины.

6.5.1. Самоподжимные сальники подлежат выбраковке при наличии:

а) вмятин, глубоких рисок и других механических повреждений корпуса и крышки;

б) трещин, прорезов, надрывов, глубоких рисок на поверхности манжеты, соприкасающейся с валом;

в) неплотной посадки манжеты сальника в корпусе;

г) обрыва или повреждения пружины.

6.5.2. Все войлочные сальники и уплотнения при капитальном ремонте подлежат замене.

6.6. Уплотнительные прокладки.

6.6.1. Картонные прокладки не должны иметь вырванных мест и разрывов.

6.6.2. Неравномерность толщин прокладки не должна превышать 0,1 мм по всей длине.

6.6.3. Поверхность прокладки должна быть ровной, чистой, без складок и морщин.

6.6.4. У резиновых прокладок не должно быть трещин, среза, остаточной деформации. При наличии перечисленных дефектов или потере упругости прокладки заменить.

6.7. Трансформаторы тока

6.7.1. Измерить сопротивление изоляции вторичной обмотки мегаомметром на напряжение 1000 В. Сопротивление изоляции вторичной обмотки с подсоединенными вторичными цепями должно быть не менее 1 МОм.

6.7.2. Проверять состояние поверхностей изоляции. Поврежденные участки обмотать киперной лентой, пролакировать бакелитовым лаком, просушить.

6.8.1. Подвижный контакт

Количество на изделие — 3.

Позиция на рисунке

Способ установления дефекта и контрольный инструмент

Способ устранения дефекта

Оплавления более допустимого (на глубину более 2 мм)

Восстановить резьбонарезным инструментом

Осмотр. Лупа ЛП-1-7*

Технические требования к отремонтированной детали

1. Трещины, деформация не допускаются.

2. Срыв нитки резьбы более чем на одном витке не допускается.

3. После опиловки допускаются углубления не более 0,5 мм.

6.8.2. Конденсаторный ввод (рис. 1)

Количество на изделие — 6.

Позиция на рисунке

Способ установления дефекта и контрольный инструмент

Способ устранения дефекта

Трещины, сколы общей площадью белее 10 см 2

Осмотр. Измерение. Линейка

То же площадью до 10 см 2

Осмотр. Измерение. Линейка

Очистить, обезжирить, покрыть слоем бакелитового лака

Частичное выкрашивание замазки армировочных швов

Подармировать с последующим покрытием лаком

Трещины, отслоения мастики от стенок

Технические требования к отремонтированной детали

1. Сопротивление изоляции должно быть не менее 1000 МОм.

2. Тангенс угла диэлектрических потерь tg d должен быть не более 3 % (при температуре 20 ± 5 °С).

3. Ввод должен выдержать испытание повышенным напряжением 95 кВ в течение 5 мин.

4. Омическое сопротивление ввода не более 60 мкОм.

6.8.3. Дугогасительная камера (рис. 3)

Количество на изделие — 6.

Позиция на рисунке

Способ установления дефекта и контрольный инструмент

Способ устранения дефекта

Обгар, оплавление и раковины

Опилить, сохраняя первоначальную форму. Допускаются раковины на контактной поверхности глубиной не более 0,5 мм. Восстановить серебряное покрытие электроискровым способом

Коробление и обгар изолирующих пластин

Прогар более 2/3 компаундного слоя

Излом более 1/4 толщины пакета гибкой связи

Технические требования к отремонтированной детали

1. Трещины, деформации не допускаются.

2. Срыв нитки резьбы более чем на одном витке не допускается.

3. Оборванные листы при изломе менее 1/4 толщины обрезать.

6.8.4. Бак (поз. 1 рис. 2)

Количество на изделие — 3.

Позиция на рисунке

Способ установления дефекта и контрольный инструмент

Способ устранения дефекта

Заменить дефектную деталь, очистить маслоуказательное стекло

Значительное коробление внутрибаковой изоляции

Осмотр бака, не заполненного маслом

Трещины в сварных швах

Осмотр заполненного маслом бака

Повреждение антикоррозионного покрытия

Поврежденные места зачистить, обезжирить, восстановить покрытие

Подтекание маслоспускного крана

Промазать замазкой и прокрасить масляной краской

Технические требования к отремонтированной детали

Трещины, деформации не допускаются.

7. Сборка составных частей выключателя

7.1. Установка вводов

7.1.1. Установить прокладку на отверстие крышки под фланец ввода, поднять ввод на выключатель, установить осторожно в отверстие крышки, центрировать до совпадения осей крепежных отверстий. Отрегулировать окончательно положение ввода. Закрепить ввод на крышке болтами и гайками с шайбами. Во избежание переносов гайки затягивать поочередно по диагонали.

7.2. Сборка дугогасительного устройства и контактной системы

7.2.1. Закрепить на держателе 3 (см. рис. 3) и неподвижном контакте 6 гибкие связи 4. Следить, чтобы концы болтов, крепящих гибкие связи, не проходили внутрь кольцевой выточки стакана, в котором расположена пружина 5.

7.2.2. Установить пружину 5, ввернуть направляющий болт. Следить, чтобы срезы головки болта были расположены против отверстий, имеющихся в стенке латунного стакана.

7.2.3. Установить корпус 2, закрепить болтами к держателю 3.

7.2.4. Собрать комплект изолирующих пластин 7, закрепить их на корпусе 2 изолированными болтами.

7.2.5. Поднять экран и надеть на нижнюю часть бакелитовой втулки ввода.

7.2.6. Установить камеру на токоведущий стержень ввода, закрепить с помощью накладок и болтов.

7.2.7. Проверить установочные размеры камеры:

— отклонение от вертикали ± 1 мм на полную высоту камеры;

— расстояние от камеры до оси направляющей трубы в пределах 90 ± 1 мм.

При этом подвижные контакты должны ходить в камере, не касаясь ее стенок.

Регулировку производить изменением положения камеры на токоведущем стержне.

7.2.8. Зафиксировать положение камеры на токоведущем стержне ввода стопорным винтом.

7.2.9. Надеть на камеру экран 1, закрепить болтами.

8. Регулирование выключателя

8.1. Проверить действие приводного механизма. Выключатель медленно включить, домкратом ДВ-33. При этом проверить, нет ли участков, где подвижная система заедает и чувствуется увеличение мускульного усилия, требующегося для включения. В процессе включения (в течение всего хода) несколько раз ослаблять усилие на рукоятке домкрата, создавая возможность обратного хода подвижной системы.

Проверять, не произойдет ли в каком-либо промежуточном положении останов (зависание) подвижной системы выключателя.

8.2. Проверить правильность положения рычагов приводного механизма с помощью шаблона (рис. 4).

При правильном положении рычагов оси приводного механизма должны касаться шаблона. Допускается недоход средней оси по отношению к линии шаблона на 2 — 3 мм.

Внимание! Переход средней оси за линию шаблона в сторону упорной шпильки не допускается.

8.3. Несоответствие шаблону положения осей регулировать укорочением либо удлинением тяг между приводными механизмами разных фаз ввинчиванием их наконечников.

При одинаковом несоответствии шаблону всех трех фаз регулировку производить изменением длины вертикальной тяги, идущей к приводу.

8.4. Проверить зазор (1,5 — 2 мм) между рычагом приводного механизма и упорной шпилькой.

Регулировать положением упорной шпильки во включенном положении выключателя.

8.5. Проверить полный ход подвижного контакта.

В положении выключателя «включено» у нижнего торца направляющей трубы сделать отметку на штанге. Отключить выключатель и вновь сделать отметку на штанге.

Полный ход штанги — 270 — 280 мм.

8.6. Проверить одновременность замыкания контактов полюса (допускается расхождение не более 2 мм), замыкание контактов между полюсами (расхождение не более 4 мм).

а) опуская или поднимая камеры с неподвижными контактами;

б) ввинчивая или вывинчивая подвижные контакты (стержня) во вкладышах траверсы.

8.7. Измерить переходное сопротивление каждого полюса (не более 300 мкОм). Измерять при замкнутой вторичной обмотке трансформаторов тока на рабочую нагрузку или накоротко.

8.8. Снять виброграмму, проверить скорость движения подвижных контактов выключателя (без масла) при отключении и включении:

в момент размыкания контактов — 1,7 — 2,3 м/с и 1,8 — 2,6 м/с; максимальная — 3,0 — 3,6 м/с и 2,1 — 5,9 м/с соответственно.

Проверку одновременности, ход в контактах (вжим — 16 ± 1 мм), снятие скоростных и временных характеристик рекомендуется проводить с помощью пульта (рис. 5).

9. Ремонт привода

9.1. Осмотр привода

9.1.1. Очистить и осмотреть все доступные части привода от пыли, грязи и старой смазки, проверить:

а) состояние осей, пружин;

б) крепление привода;

в) степень коррозии деталей;

г) отсутствие вмятин и наклепов на рабочих поверхностях.

Провести дефектацию и ремонт частей привода согласно разд. 6.

9.1.2. Проверить отсутствие перекоса и заеданий сердечников электромагнитов.

9.1.3. Обратить внимание на надежность соединений, их крепление.

9.1.4. Обратить особое внимание на наличие во всех звеньях передаточных механизмов приспособлений, предупреждающих самопроизвольное отвертывание (контргайки, пружинные шайбы и т.п.).

9.1.5. Осмотреть блок-контакты КБО и КБВ. Обратить внимание на состояние подвижных и неподвижных контактов, пружин, зажимов, контактных винтов, тяг и рычагов.

9.1.6. Уточнить окончательный объем ремонта привода. Разборку привода производить только при обнаружении неисправностей, мешающих дальнейшей нормальной работе привода.

9.2. Регулирование привода

Внимание! Во избежание травм при случайном отключении в процессе регулировки привода необходимо предохранительный болт 6 (рис. 6) ввернуть до упора к отключающую собачку 5. При отключениях или окончании регулировки вывернуть болт 6, установив зазор 13 — 15 мм.

9.2.1. Выдержать зазоры и западания собачек в соответствии с рис. 6. Регулировать значение западания 5 — 8 мм отключающей собачки 5 болтом 2 и винтом 4.

9.2.2. Проверить надежность зацепления рычага 3 с защелкой при упоре отключающей собачки 5 в болт 6. Регулировать болтом 1.

9.2.3. Проверять соответствие положения контактов КБВ и КБО положению выключателя. Включенному положению выключателя должно соответствовать отключенное положение контакта КБВ и включенное положение контакта КБО.

9.2.4. Проверить размыкание блок-контактов КБВ в конце хода включения привода. Проверку производить при минимальном напряжении (93,5/187 В) на зажимах включающего электромагнита в момент включения.

9.2.5. Отрегулировать зазор между собачками и храповиками у блок-контактов в соответствии с рис. 7. Регулировку производить перемещением вилки 4 (рис. 8) вдоль тяги 3 и перемещением резьбового пальца 2. Вилка 4 должна проворачиваться на тяге 3.

Внимание! Во избежание повреждений передаточных звеньев блок-контактов при регулировке соблюдать осторожность и присоединять тягу к рычажкам только после предварительной проверки ее длины в обоих крайних положениях привода.

9.2.6. Сердечник включающего электромагнита покрыть специальной смазкой (одна часть ЦИАТИМ-203 и одна часть графита аморфного или серебристого).

10. Окончательная сборка и испытание выключателя

10.1. Бак очистить от грязи, протереть, проверить исправность внутренней изоляции.

10.2. Проверить исправность маслопускных кранов и электроподогрева. Трубчатые нагреватели включить на напряжение, равное 50 % номинального в течение 2 ч — для просушки.

10.3. Установить съемную лебедку, надеть тросик лебедки на ролики бака 3 (см. рис. 2) и с помощью лебедки поднять баки, закрепить их.

10.4. Измерить угол поворота вала, который должен быть равен 57°.

10.5. Залить баки маслом, пробивное напряжение которого не ниже 35 кВ. При заливке контролировать работу маслоуказателей, проверить отсутствие подтеков. После заливки и отстоя масла взять пробу. Пробивное напряжение масла должно быть не менее 30 кВ.

10.6. Покрасить выключатель.

10.7. Подключить шинные спуски.

10.8. Определить наименьшее напряжение включающего электромагнита, при котором привод способен включить выключатель вхолостую.

10.9. Определить наименьшее напряжение отключающего электромагнита, при котором привод способен отключить выключатель.

10.10. Проверить совместную работу выключателя с приводом пятикратным включением отключением выключателя.

10.11. Перед вводом в эксплуатацию выключатель испытать напряжением 95 кВ в течение 1 мин.

Приложение 1

Перечень инструмента, необходимого для капитального ремонта выключателя

Источник