Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

В процессе длительной работы происходит эрозионный и коррозионный износ труб и стенок корпуса: теплопередающие поверхности загрязняются и эффективность теплопередачи падает. Характерными дефектами являются уменьшение толщины стенки трубы, днища, корпуса, свищи в сварных швах, повреждение уплотнительных поверхностей, трещины на корпусных деталях и трубах, вмятины, неплотности и пропуски в вальцовке труб в трубных решетках, увеличение диаметра отверстий в трубных решетках, язвенная, межкристаллитная и другие виды коррозии, повреждение опор, резьбы на крепежных деталях, увлажнение или повреждение теплоизоляции.

Структура ремонтного цикла оборудования различна и зависит от характера производства, типа аппарата и холодильной установки в целом. Все теплообменное оборудование холодильных установок эксплуатируют с проведением через каждые три месяца профилактического осмотра, ежегодного текущего ремонта, среднего ремонта (через 3 года) и капитального.ремонта через 12 лет. В ряде случаев ограничиваются двумя видами ремонта — текущим и капитальным.

При профилактических осмотрах проверяют затяжку фланцевых соединений, устраняют неплотности, выполняют подтяжку или перебивку сальников запорной арматуры, осматривают приборы контроля, предохранительные устройства, проверяют натяжение приводных ремней в аппаратах с мешалками и вентиляторами, очищают желоба в оросительных конденсаторах.

При текущем ремонте проводят дополнительный объем работ: частичную разборку и демонтаж запорной арматуры, перебивку всех сальников, замену прокладок, проверку герметичности арматуры, ремонт предохранительных и обратных клапанов, в оросительных конденсаторах — демонтаж и очистку отбойных щитов и труб, очистку и регулировку водораспределительных устройств.

При среднем ремонте дополнительно к объему текущего ремонта проводят съем крышек теплообменников с очисткой труб и полостей от ила, накипи, продуктов коррозии, испытания на плотность для выявления возможных течей труб в трубных решетках, подвальцовку, зачеканку или подварку свищей и течей, глушение дефектных труб, проверку и наладку работы мешалок, выборочную проверку труб испарителей (типа ИА или ИП) и оросительных конденсаторов на коррозию, ремонт теплоизоляции, освидетельствование сосудов технической администрацией предприятия.

При капитальном ремонте дополнительно к объему среднего ремонта выполняют работы по замене всех ранее заглушённых трубок (при глушении более 15% трубок), замену труб и секций, имеющих течи, замену труб с износом более 25% по толщине стенки, ремонт и замену запорной арматуры, освидетельствование сосудов инспектором Госгортехнадзора СССР.

Очистка теплообменных аппаратов. Хорошая очистка тепло-передающей поверхности не только увеличивает теплопередачу, но и способствует удлинению срока службы аппаратов. Очистку проводят химическими, механическими, гидравлическими ультразвуковым или смешанным способами.

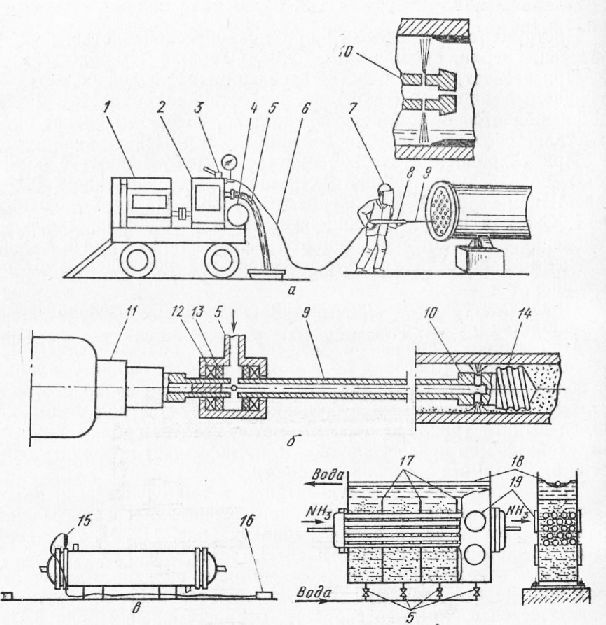

Механические способы очистки используют для очистки труб теплообменников. Устройство для очистки состоит из вращающейся штанги с режущим инструментом на конце. Штанга вместе с приводом (электродрель или пневмодвигатель) прикреплена к тележке, перемещающейся по монорельсу по мере продвижения штанги по трубе теплообменника. Вращающаяся штанга заключена в трубу, которая защищает руки рабочих и одновременно служит трубопроводом для подачи воды с целью промывки отложений. Горизонтально приспособление перемещается вручную. Для очистки У-образных труб теплообменных аппаратов и трубок малого диаметра используют гибкие валы, приводимые в движение различного рода двигателями.

Инструмент, применяемый при механической чистке, разнообразен: сверла, ерши, резцы, буры, шарошки.

При пескоструйной очистке песок вместе с водой подается в очищаемый аппарат («мокрая» пескоструйная очистка). Если песок подается в воду струей воздуха, то в этом случае осуществляется очистка смесью воды, воздуха и песка.

При гидропневматической очистке в трубу подают с помощью водовоздушного пистолета воду под давлением 0,5- 0,6 МПа и воздух под давлением 0,7-0,8 МПа в соотношении 1: 1. Сжатый воздух, расширяясь, резко увеличивает скорость движения воды, которая начинает двигаться толчками с интенсивными завихрениями, что способствует разрушению отложений.

Продолжительность очистки по сравнению с механической сокращается в 8-10 раз.

При гидромеханической очистке вода под давлением до 70 МПа подается насосом по высоконапорному гибкому шлангу в полую штангу, на конце которой укреплено сопло с отверстиями, располагаемыми в большинстве случаев под углом 45° к оси штанги. Этот метод требует соблюдения определенных мер предосторожности, но позволяет проводить очистку быстро и без эрозионного износа.

При подаче воды в полую штангу, в том случае если наконечник выполнен из твердосплавного резца или сверла, можно очищать трубки со сплошной забивкой. Давление воды в таком случае не превышает 1,0 МПа.

Самым простым и надежным методом предупреждения отложений на стенках труб является ультразвуковой. Суть его заключается в том, что скорости распространения волн в металле и в отложениях значительно различаются и при возникновении деформации в граничной зоне происходит непрерывное разрушение тонкого слоя отложений.

При техническом перевооружении промышленных установок, в тех случаях когда в водоохлаждающих оборотных циклах не предусмотрены эффективные устройства по очистке воды от ила, целесообразно использовать конденсаторы с псевдокипением («самоочищающийся» конденсатор). В процессе работы под действием ударов частиц песка поверхность труб очищается от ила и накипи (рис. 112, г). Недостатком этого эффективного конденсатора является коррозионно-эрозионный износ стенок конденсатора и необходимость изготовления по этой причине труб только из легированной стали.

Порядок ремонта. Порядок ремонтных операций после подготовки отключенного от схемы аппарата и сдачи его в ремонт следующий: демонтаж арматуры и трубопроводной обвязки, разборка резьбовых соединений, съем крышек, люков, выемка трубных решеток, если это позволяет конструкция аппаратов, проверка плотности и прочности труб и их крепление в трубных решетках путем пневматических или гидравлических испытаний, глушение и развальцовка (обварка) труб в трубных решетках, извлечение труб из корпуса при их замене, постановка новых труб с предварительной очисткой отверстий в решетках и зачисткой концов труб, ремонт корпусных деталей, вырубка и вырезка прокладок, подготовка крепежа, сборка аппарата, испытания на плотность и прочность, сдача в эксплуатацию.

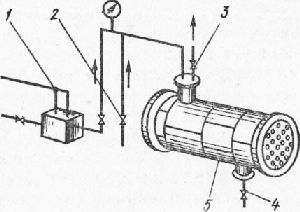

Ремонт теплообменных аппаратов начинают с проверки их плотности. Течи в теплообменных аппаратах выявляют при их испытании давлением воды (опрессовка). При испытании неразъемных кожухотрубных аппаратов воду подают в межтрубное пространство и, поднимая давление до давления испытания, проверяют аппарат на отсутствие течей в трубной решетке и из полости трубок. В случае затруднений в удалении воды из аппаратов течи в холодильных теплообменных аппаратах определяют давлением сухого воздуха или азота (пневматическая опрессовка) с проверкой обмыливанием или течеискателями. Выявленные трубы с течами могут быть отглушены временными пробками для продолжения испытаний.

При ремонте теплообменных аппаратов, как указывалось выше, допускается глушение не более 15% трубок. Правку мятых трубок осуществляют на винтовых приспособлениях путем протаскивания пробки-оправки на штанге. Трубы глушат с двух сторон пробками на резьбе или на припое.

При замене вальцованные трубы подрезают за трубной решеткой специальным резцом или рассверливают для уменьшения толщины стенки и последующей выемки. Все эти операции проводят так, чтобы не повредить поверхности отверстий в решетке. Рассверливание ведут ступенчатым сверлом с центрирующим гладким концом, равным внутреннему диаметру трубы и режущей частью, равной 3/4 наружного диаметра труб. Уменьшение толщины труб резко снижает напряжение в вальцованном соединении, и труба легко вынимается. Чтобы не уронить трубу в межтрубное пространство, в нее вставляют с другой трубной решетки металлический прут или используют приспособления.

Трубы, закрепленные в трубной решетке с помощью сварки, удаляют из аппарата вырубкой вручную кольцевого шва или срезанием торца трубы и калинового шва фрезой с приводом от гибкого вала. До замены выбитых дефектных трубок новыми отверстия в трубных решетках зачищают, продувают и насухо протирают. Продольные риски на поверхностях отверстий зачищают шабером. Шероховатость поверхности в отверстиях под вальцовку должна быть не ниже Ra 0,80 мкм.

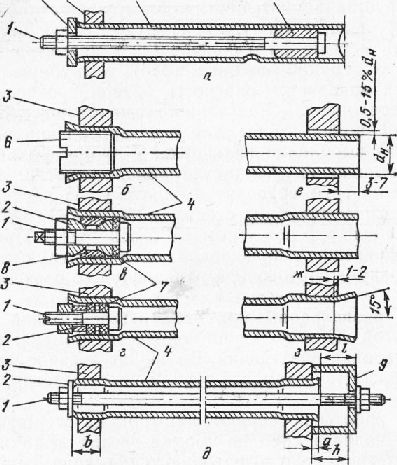

Концы труб зачищают, протирают, трубы вставляют в трубную решетку, зазоры продувают воздухом. Величина зазора не должна быть меньше 0,5 и больше 1,5% диаметра трубы. При малых зазорах трудно заводить трубы в трубную решетку, а при больших появляется опасность потери прочности трубы и плотности соединения. Развальцовку начинают с привальцов-кк — раздачи конца трубы для его закрепления в отверстии. Привальцовку выполняют вальцовкой с длиной роликов на 10- 12 мм, превышающей толщину трубной решетки. После при-вальцовки всех труб проводят окончательную развальцовку из расчета 15-20% толщины стенки вальцуемой трубы и отбор-тевывают концы труб под углом 15° к оси трубы. Привальцовку выполняют крепежной вальцовкой, окончательную привальцовку и отбортовку — бортовочной вальцовкой (с бортовочными роликами).

Сначала развальцовывают все трубки в одной решетке, а затем в другой. При большом количестве заменяемых трубок порядок вальцовки следующий. Вальцуют вначале четыре трубки крест-накрест, а затем все трубки по периметру, после чего все остальные.

Качество работы проверяют осмотром на отсутствие трещин и разрывов, подреза труб по кромке гнезда, а также убеждаются в отсутствии ярко выраженного перехода между вальцованной и невальцованной частью.

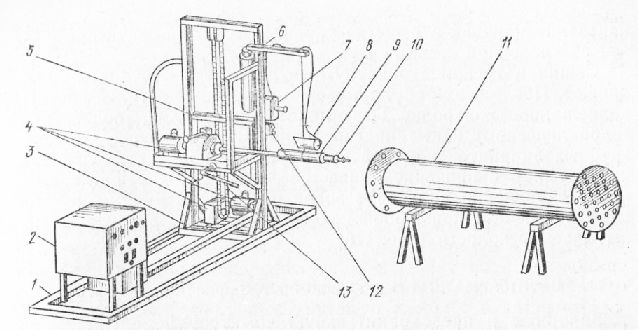

Приспособления. При ремонте теплообменных аппаратов могут быть использованы приспособления, работающие в полуавтоматическом режиме. Примером может служить развальцовочная машина, которая может быть использована при соответствующей смене инструмента для развальцовки, торцовки и удаления труб из теплообменника, а также для нарезания кольцевых канавок в отверстиях трубных решеток теплообменников с трубами диаметром от 14 до 57 мм. Машина работает в ручном, автоматическом и полуавтоматическом режимах. На раме машины расположена тележка, перемещаемая в горизонтальном направлении посредством цепного привода. На ней установлена вертикальная рама, по которой перемещается горизонтально расположенная рама с приводом для развальцовки. Вертикально рама с приводом перемещается также с помощью цепной передачи, а в поперечном направлении — с помощью рычага.

Управление приводами вертикального и горизонтального перемещений осуществляется с пульта-координатора, а управление и выбор режима работы привода развальцовки выполняют с выносного пульта, расположенного на защитном кожухе телескопического вала. Развальцовку труб в отверстиях трубных решеток выполняют инструментом, закрепляемым в головке, шарнирно соединенной с валом. При торцовке, подрезке и нарезании канавок в решетке управление мотор-редуктором ведут от кнопочной станции.

Свищи и трещины в корпусных деталях и обечайках заваривают. После всех работ по сварке корпусных деталей сосуды, подлежащие контролю Госгортехнадзора СССР, подвергают гидравлическому испытанию на прочность. Опрессовку кожухо-трубных аппаратов жесткой конструкции проводят со снятыми крышками и с проверкой качества вальцовки в решетках. Во время заполнения аппаратов водой перед испытаниями необходимо обеспечить при любой конструкции выход воздуха из испытываемой полости (рис. 3).

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Особенности ремонта теплообменников с плавающей головкой

В кожухотрубчатом теплообменнике с плавающей головкой одна из трубных решеток аппарата не прикреплена к корпусу. Вследствие подвижности решетки все температурные деформации воспринимаются корпусом и трубным пучком самостоятельно. Устройство этих теплообменников сложнее жестких: кожух (корпус) и пучок труб с решетками и поперечными перегородками разъемны, а свободная трубная решетка имеет своеднище и вместе с ним составляет так называемую плавающую головку. Подготовка теплообменника к ремонту и его промывка, способы очистки внутренних поверхностей труб и устранения обнаруженных дефектов такие же, как и для теплообменников жесткой конструкции. Специфична лишь методика определения дефектов.

Опрессовывая межтрубное пространство на контрольное давление, проверяют герметичность корпуса и днища, а также их сопряжений. После спуска опрессовочной воды при открытой спускной муфте на днище корпуса проверяют трубное пространство, выявляя дефекты распределительной камеры и сопряжений. Появление воды на днище корпуса указывает наналичие дефекта в трубном пучке. Характер этого дефекта может быть выяснен только после разборки днища корпуса при повторной опрессовке трубного пространства. Визуально можно установить только пропуск в сопряжении крышки плавающей головки с подвижной решеткой и нарушение соединения труб с этой решеткой. Такие дефекты устраняют прежде всего путем смены прокладки на крышке (подтяжки болтов без смены прокладки следует избегать) и перевальцовки или сварки концов труб. Если после этого при опрессовке вода все же проникнет в межтрубное пространство, значит нарушена герметичность соединения труб с неподвижной трубной решеткой или износились одна или несколько труб.

Для точного установления дефекта разбирают крышку распределительной камеры и плавающей головки и со стороны подвижной решетки к корпусу прикрепляют приставную головку. По течи на торцах решеток при опрессовке корпуса судят о неплотной вальцовке (сварке); при износе трубы в ней появляется опрессовочная вода.

При наличии большого числа поврежденных труб трубный пучок извлекают из корпуса и заменяют новым. Смена трубных пучков – операция трудоемкая, поэтому для ее выполнения должны быть приготовлены средства механизации. Практикуется применение специальных экстракторов (их жестко крепят к корпусу аппарата), они поддерживают направление пучка и не допускают его защемления в корпусе в результате провисания под влиянием собственного веса.

В тех случаях, когда пучок трудно извлечь из корпуса, применяют лебедку или трактор, тросы которых крепят к неподвижной решетке. Для этого на ней должны быть предусмотрены отверстия с нарезкой под рамы. Используют также самоходные краны, если возможен их беспрепятственный въезд на территорию установки.

Для смены пучков вертикально расположенных теплообменников обычно пользуются специальной металлоконструкцией с монобалкой или мостовым краном, которые могут перемещаться вдоль фронта теплообменника.

Чтобы облегчить извлечение и установку пучков на место, к трубным решеткам приваривают ребра жесткости, которыми они опираются на внутреннюю поверхность корпуса. Этому же способствуют катки, имеющиеся у пучков труб в горизонтально расположенных крупных теплообменных аппаратах. Ребра жесткости и катки предотвращают заклинивание и защемление при перемещении пучка вдоль корпуса.

На одном из предприятий разработано переносное устройство для установки трубных пучков в корпусы аппаратов. Принцип его работы состоит в том, что усилие втягивания трубного пучка в корпус компенсируется взаимодействием корпусов теплообменника и устройства, благодаря чему отпадает необходимость в прочных фундаментах.

Пучки извлекают из корпуса, если необходима чистка наружных поверхностей теплообменных труб и внутренних поверхностей корпуса. Чистка поверхности корпуса трудностей не представляет, чистка же наружных поверхностей труб пучка очень сложна. В зависимости от степени загрязненности и состава отложений применяют промывку, пескоструирование и механическую чистку. При промывке пучок труб помещают в ванну с керосином, соляровым маслом или кислотой. Смесь подогревается паром и при помощи насоса подается в ванну с раствором. По окончании промывки циркуляция жидкости прекращается, грязь осаждается в сборнике, из которого она затем спускается.

Твердые отложения удаляются при помощи пескоструйного аппарата или чистилок. В первом случае отложения предварительно высушиваются пропариванием или при нагревании горячим воздухом. Этими способами хорошо очищаются пучки труб, расположенные по вершинам квадрата (корридорно). При шахматном расположении труб таким способом можно чистить только поверхности периферийных труб. Поэтому когда теплообменные трубы по выбранной схеме теплообмена омываются загрязненной жидкостью, трубы пучка должны быть расположены только по вершинам квадрата. Механическая чистка наружных поверхностей труб невозможна, если пучок составлен из получивших широкое распространение ребристых труб.

Очищенный пучок труб перед установкой в корпус следует опрессовать. Для этого собирают плавающую головку, а к неподвижной решетке на болтах подсоединяют специально изготовленное днище.

Этих недостатков лишены конструкции, в которых крышки плавающих головок крепят накидными фланцами и накидными полукольцами.

В первом случае трубная решетка имеет на цилиндрической поверхности выточку, в которую закладываются два полукольца прямоугольного сечения. Полукольца служат заплечиками (упорами) для накидного фланца, соединяемого шпильками с крышкой плавающей головки. В результате длительной работы в условиях высоких температур или загрязненной жидкости полукольца пригорают (прилипают) к поверхности выточки. Поэтому для извлечения полуколец в них предусмотрены отверстия с нарезкой, в которые вворачивают отжимные винты. При сборке перед установкой накидных фланцев эти отверстия заполняют асбестом с графитом, что позволяет сохранять резьбу при эксплуатации.

Во втором случае для накидных полуколец с тыльной стороны подвижной решетки делают соответствующие выточки. Полукольца и крышки стягивают шпильками.

В зависимости от условий эксплуатации в качестве прокладки при сопряжении подвижной решетки с крышкой применяют асбестовый картон в оболочке из алюминия марки АД, латуни, хромистых и нержавеющих сталей. При установке прокладки необходимо про

Степень затяжки шпилек определяют в зависимости от температуры смывающей их среды. Если эта температура существенно превышает температуру в трубном пространстве, то шпильки затягивают несколько сильнее обычного, учитывая их удлинение при нагревании.

Распределительная камера предназначена для распределения жидкости по трубам пучка. Она снабжена плоскими перегородками и имеет плоское или эллиптическое (при диаметрах аппарата более 600 мм) днище. Неподвижная решетка пучка зажимается шпильками между фланцами камеры и корпуса. Наличие крышек на распределительной камере позволяет осматривать и ремонтировать перегородки и полость неподвижной решетки без снятия всей камеры.

В тех случаях, когда камеру приходится снимать для ремонта, удобна конструкция крепления, в которой две шпильки, снабженные заплечиками (буртами), проходят через проушины в неподвижной решетке и обеспечивают неподвижность сопряжения пучка с корпусом, а следовательно, и сохранность прокладки. Перед ослаблением на этих шпильках гаек со стороны камеры необходимо проверить, зашплинтованы ли гайки с противоположной стороны. В противном случае их дополнительно подтягивают.

Осуществление плотного сопряжения плоских перегородок распределительной камеры с одной стороны с неподвижной трубной решеткой, а с другой стороны с крышкой самой камеры требует от исполнителя высокой квалификации. Путем опрессовки трудно установить, насколько плотны эти сопряжения, поэтому обычно данный узел остается бесконтрольным. Вместе с тем в ряде случаев проверка плотности сопряжения перегородок совершенно необходима. Искривленные перегородки в камерах заменяют новыми, пропуски в сварных швах заваривают заново, качество сварных швов проверяют обмазкой меловым раствором и керосином.

Источник