Валковые машины: ремонт

К основным неисправностям валкового оборудования в процессе его эксплуатации относятся износ валков, подшипников, фрикционных шестерен, утечки масла, нарушение герметичности системы обогрева и охлаждения валков. Быстроизнашивающимися деталями являются и предохранительные шайбы. Текущий ремонт вальцов проводят через 720ч в течение 8 — 16 ч, средний ремонт — через 8640 — 25920ч при продолжительности 72 — 192 ч, а капитальный — через 25920 — 51840 ч, с простоем во время ремонта 96 — 288 ч. Для каландров текущий ремонт проводится через 720ч в течении 12 — 16 ч, средний — через 8640 — 12960 ч в течении 96 — 168 ч, капитальный — через 25920 — 34560 ч в течении 192 — 360ч.

Во время текущего ремонта проверяют работу системы аварийного выключения главного привода, регулируют зазор между валками и подшипниками, проверяют работу системы подачи масла, заменяют сальники подшипниковых узлов, ремонтируют системы обогрева и охлаждения валков.

При среднем ремонте в случае необходимости меняют подшипники качения или заменяют вкладыши подшипников скольжения, ремонтируют ограничительные стрелы, заменяют другие износившиеся узлы и детали. У вальцов для переработки резиновых смесей делают перешлифовку валков.

В период капитального ремонта проводят полную разборку валковых машин. При этом восстанавливают номинальные размеры всех деталей и узлов, меняют подшипники, шестерни привода, детали механизма регулирования зазора.

В процессе работы валковых машин происходит ухудшение рабочей поверхности валков вследствие попадания в зазор посторонних твёрдых предметов. На валках большого диаметра допускается заварка или клёпка раковин размером до 0,5мм, если они расположены на расстоянии не менее 50 мм от торца.

Ремонт валка каландра осуществляют в такой последовательности. С обеих сторон валка устанавливают центровые заглушки, после чего бочку валка обтачивают с припуском на шлифовку. За одну переточку может быть снят слой толщиной от 0,5 до 5 мм, а при перешлифовке — 0,01 — 0,5 мм. Суммарная толщина слоя при переточке не должна превышать 5-8% размера диаметра валка. Последней операцией является полирование бомбированной поверхности. После обработки валка торцовые заглушки снимают и притупляют острые кромки.

Ремонт станин вальцов сводится к пропиловке и шабровке посадочных мест и направляющих.

При ремонте подшипников скольжения втулки выпрессовывают из корпуса, очищают смазочные каналы корпуса от загрязнений и проверяют корпус на герметичность гидростатическим давлением. Сработанные втулки подшипников заменяют новыми, пришабривают их по цапфам, запрессовывают в корпус и закрепляют стопорными винтами.

Контроль подшипников качения осуществляется по внешнему виду и осевому перемещению (0,3-0,4мм). При наличии трещин, участков коррозии, раковин подшипники заменяют новыми. Полную замену смазки проводят один раз в год.

Источник

Монтаж, эксплуатация и ремонт дробилок и мельниц: Методические указания для выполнения лабораторной работы по дисциплине «Эксплуатация и ремонт обогатительного оборудования» , страница 12

При предельном двустороннем износе рабочей поверхности молотков заменять их в следующем порядке: открыть верхние крышки совместно с отбойными плитами; снять боковые крышки со стороны подшипников в местах уплотнения вала; расшплинтовать и снять шайбы с осей, несущих молотки; вынуть оси с одновременным снятием молотков; установить новый ряд молотков в обратной выше указанной последовательности.

При замене износившихся колосников в обеих секциях соблюдать следующую последовательность: открыть боковые дверки дробилки; поднять поворотную плиту (если она опущена и окно закрыто); снять боковые крышки; опустить колосниковую решетку

в крайнее нижнее положение; снять клинья с нажимными винтами и через отверстия торцовых люков произвести замену колосников, причем замену колосников можно произвести без съема ротора.

6. Эксплуатация и ремонт валковых дробилок

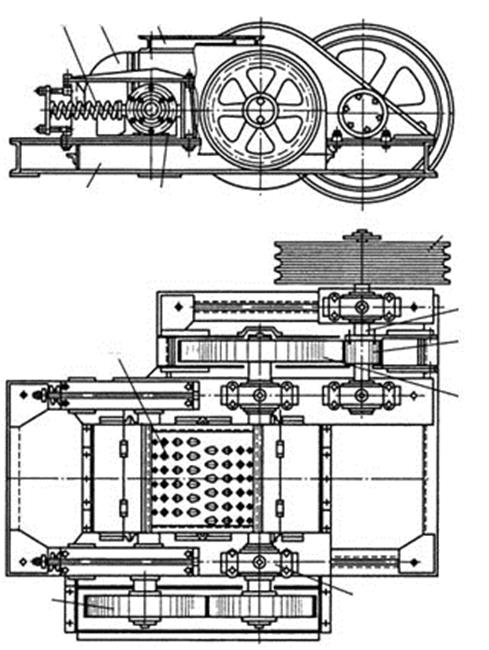

Дробилка двухвалковая зубчатая ДД34 (рис. 6.1), состоит из рамы 1, на которой смонтированы подшипники 5 и 10, двух параллельных валов, опирающихся на эти подшипники.

Валки 12 вращаются навстречу один другому. Ряды зубьев одного валка расположены между рядами зубьев другого валка, что обеспечивает получение более однородного по крупности дробленого продукта. Исходный материал загружается в дробилку через воронку 4, захватывается зубьями и подвергается дроблению. При попадании в дробилку недробимых предметов сжимаются буферные пружины 2, один из валков отодвигается (вращается в скользящих подшипниках). После прохождения недробимого предмета пружины возвращают валок в прежнее положение. Привод валков состоит из электродвигателя, клиноременной передачи, шкива 6, вала 7, малой 8 и большой 9 шестерен.

Рис. 6.1. Дробилка двухвалковая зубчатая ДД34

Левый валок получает вращение от правого при помощи зубчатых колес 11 с удлиненными зубьями. Валки покрыты кожухом 3.

6.1. Монтаж и наладка валковых дробилок

Дробилки с диаметром валков до 600 мм поставляют в собранном виде, а более крупные, как правило, в виде двух сборочных единиц (рам), На одной из рам собраны валки с шестернями, на второй – зубчатая передача со шкивом. Отдельно в этом случае поступает двигатель.

Качество установки станины проверяют относительно продольной или поперечной оси. Продольной разбивочной осью является в большинстве случаев ось технологического потока,

а поперечной – ось приводного вала или неподвижного валка.

В качестве базы при проверке принимают подшипники вала неподвижного валка. Дробилка должна быть установлена так, чтобы отвесы от продольной оси совпадали с серединой валков. При установке дробилки на фундамент необходимо оставлять между станиной и фундаментом зазор в 2–3 см для последующей подливки цементного раствора.

Закончив установку станины и затяжку крепежных болтов, можно переходить к укладке валов (вместе с валками) в подшипники, предварительно отодвинув подшипники в их крайнее положение. Величина зазора между шейкой вала и верхним вкладышем подшипника не должна превышать 0,002–0,0025 диаметра шейки вала. Требуемый зазор между валками устанавливают путем перемещения подвижных подшипников. Далее проверяют, насколько параллельны валки, когда подвижный вал прижат к упорам подшипников.

После установки и регулирования валков проверяют степень горизонтальности станины с помощью рамных уровней, установленных во взаимно перпендикулярных направлениях на шейке вала и обработанной поверхности станины.

Сборку дробилки заканчивают установкой привода, приемной воронки, защитных кожухов и смазочной системы.

6.2. Эксплуатация и ремонт валковых дробилок

Валковые дробилки с зубчатыми валками чаще всего используются для крупного дробления угля.

Рядовой уголь перед дроблением, как правило, подвергается грохочению и в дробилку направляется только надрешетный продукт грохота. При загрузке материала в дробилку необходимо обеспечить поступление его по всей длине валков с тем, чтобы работала вся их поверхность. На углеобогатительных фабриках валковые зубчатые дробилки часто устанавливают на перекрытиях.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник

Ремонт и обслуживание дробилок

Диагностика и восстановление

Ввод в эксплуатацию

Постепенный износ дробилок и их отдельных рабочих узлов является неизбежным, так как эти устройства постоянно подвергаются серьезной нагрузке. В зависимости от типа повреждений могут быть проведены следующие виды ремонта:

Капитальный ремонт – в случае полного или частичного выхода из строя как самого агрегата, так и отдельных его узлов.

Текущий ремонт – проводится при возникновении проблем в работе дробилки или затруднении ее работы.

Внеплановый аварийный ремонт – в случае внезапного выхода оборудования из строя.

Дополнительные услуги по работе с дробильным оборудованием включают в себя:

- монтаж;

- техническое обслуживание.

Техническое обслуживание оборудования специалистами должно проводится регулярно, оно помогает значительно снизить вероятность неисправностей и поддерживать все узлы аппарата в нормальном состоянии.

После обследования дробилки специалист принимает решение о ремонте или полной замене поврежденных узлов.

При частичной разборке можно выполнить ремонт/замену таких узлов как:

- подшипников вала-эксцентрика;

- подвижной щеки;

- распорных плит;

- посадочных мест;

- корпуса;

- маховика.

Тип ремонта и технического обслуживания зависит от конкретного типа оборудования. Дробилки бывают щековые, молотковые, валковые, роторные, конусные а также зернодробилки. Специалист подберет оптимальные комплектующие и порекомендует меры для предотвращения поломок в дальнейшем.

Источник

Капитальный ремонт валковой дробилки

1. Цель работы. Целью данной работы является изучение особенностей эксплуатации и ремонта дробилок-гребнеотделителей марки Б2-ВДГ-20 и ЦДГ-20М, используемых в винодельческой промышленности.

2. Задачи работы. В задачу данной работы входит:

— изучение устройства и. принципа действия данных марок дробилок;

— изучение основных требований предъявляемых к эксплуатации и ремонту валковых и центробежных дробилок;

— ознакомление с особенностями эксплуатации этих видов дробилок в предремонтный и послеремонтный период;

— изучение конструктивных особенностей этих дробилок;

— изучение основных причин, приводящих к появлению отказов в работе данного вида оборудования;

— разработка мероприятий по ремонту и безаварийной эксплуатации данного технологического оборудования.

3. Общие сведения о валковых дробилках. В настоящие время наибольшее распространение в винодельческом производстве получили валковые и центробежные дробилки марки Б2-ВДГ-20 и ЦДГ-20М, соответственно.

Конструкция, применяемых в винодельческой промышленности валковых дробилок марки Б2-ВДГ-20, представлена на рис 1.1.

Рис.1.1. Схема устройства дробилки-гребнеотделителя Б2-ВДГ-20

Дробилка Б2-ВДГ-20 состоит из следующих основных конструкционных элементов: засыпного бункера-1; профильных дробильных валков-2; гребнеотделителя, включающего в себя перфорированный цилирдр-3; крышки-4; вала-5 с лопастями (бичами)-б; винта шнека-7 для выгрузки гребней; шнека-8 для выгрузки мезги; поворотной заслонки-9; приводного механизма-10 и рамы-11.

Все детали машины, соприкасающиеся с суслом и мезгой, изготовлены из нержавеющей стали и бронзы, стойких к агрессивной среде, что уменьшает насыщение мезги и сусла окисями железа и меди.

Наряду с валковыми дробилками для приготовления виноматериалов по красному способу широко используются ударно-центробежные дробилки, устройство которой показано на рис. 1.2.

Рис. 1.2. Схема устройства ударно-центробежной дробилки ЦДГ-20.

Дробилка ЦДГ-20 включает в себя следующие основные узлы, агрегаты и конструктивные элементы:

1- клиноременная передача; 2- коробка скоростей; 3- редуктор; 4- приводной вал; 5- бичевые лопасти; 6- малый цилиндр; 7- наклонные лопасти; 8- перфорированный цилиндр; 9- корпус; 10- люк для очистки и мойки; 11- разгрузочное устройство; 12-загрузочный бункер.

4. Монтаж наладка дробилок. При монтаже валковые дробилки-гребнеотделители закрепляют на бетоном фундаменте, при помощи анкерных болтов. После заземления корпуса производят тщательную проверку работы отдельных узлов и агрегатов с последующей регулировкой машины. С помощью внешнего осмотра необходимо убедиться в отсутствии внутри дробилки посторонних предметов. Первый пробный пуск дробилки рекомендуется производить в течение 3-5 мин., а второй 0,5-1 час. Обнаруженные грубые неполадки в работе дробилки должны быть устранены, после первого и второго пусков.

Следующий этап-это регулирование зазора между валками (2) в пределах 3-5мм. и проверка надежности срабатывания предохранительных устройств. Кроме того, при наладке необходимо проверить наличие допустимого зазора между перфорированным цилиндром (3) и концами бичей (6). Затем проверяют и регулируют работу механизма, отключающего гребнеотделяющее устройство машины. Это производится путем вращения маховика, выводящего из зацепления муфту, расположенную на валу гребнеотделителя (5). Одновременно проверяют и работу заслонки (9).

Завершающий этап наладки — это проведение испытания дробилки в течение 3 часов. При этом следят, чтобы не было стуков, вибраций и заклинивания отдельных деталей. Дробилку испытывают с гребнеотделителем и без него. В процессе регулировок узлов допускается радиальное биение валков не более 0,005 его диаметра, а овальность цилиндра гребнеотделителя -0,2мм. При этом допускаемый уровень шума при работе дробилки не должен превышать 75ДБ — на расстоянии 1м., а нагревание подшипников не должно превышать 60 С.

Убедившись в полной исправности и работоспособности дробилки, устанавливают ограждения и кожухи, после чего ее сдают в эксплуатацию.

В свою очередь при монтаже и наладке ударно — центробежной дробилки ЦЦГ-20 рекомендуется выполнение работ в следующей последовательности:

Сборка и регулировка редуктора и коробки скоростей, закрепление их на крышке корпуса дробилки, сборка бичей на бичевом валу, закрепление вала, сборка внутреннего барабана и лопастей. Одновременно с монтажом производится проверка работы основных элементов дробилки.

Общие принципы пуска и наладки ударно-центробежных дробилок те же, что и валковых (см. п.3.2). Перед пуском дополнительно проверяют работу редуктора, коробки скоростей, электродвигателя, а также наличие смазки в редукторе и в коробке скоростей. Обязательно следует проверять и правильность направления вращения вала. Вал должен вращаться против часовой стрелки.

Особенностью наладки этих дробилок является подбор оптимальной частоты вращения бичевого вала, зависящей от сорта перерабатываемого винограда, степени его зрелости, силы прикрепления ягод к плодоножке и типа приготовляемого вина. Регулировка частоты вращения производится при помощи рычага коробки скоростей и только во время остановки дробилки.

5. Эксплуатация дробилок. В процессе эксплуатации дробилок Б-2-ВДГ-20 необходимо соблюдать следующие правила и предписания:

— осуществлять равномерную подачу винограда в загрузочный бункер (1);

— следить, чтобы вместе с виноградом в дробилку не попали посторонние предметы;

— периодически осуществлять чистку и мойку перфорированного цилиндра (3);

— не реже одного раза в неделю производить подтяжку болтовых соединений на креплении бичей (6);

— постоянно следит за усилием натяжки клииоремсшюй передачи между редуктором и разгрузочным шнеком (8);

— постоянно следить за плотностью прилегания МСЛОНКЯ (9) к корпусу дробилки;

— следить за качеством гребнеотделения по состоянию мезги и выжимки;

— постоянно следить за герметичностью фланцевых соединений;

— контролировать уровень шума и вибраций;

— с периодичностью один раз в неделю производить смазку трущихся пар

— перед началом сезона производить смазку закрытых подшипников;

— после каждой смены необходимо тщательно очистить дробилку от органических остатков и промыть её как внутри, так и снаружи.

В том случае если на винзаводе эксплуатируется ударно-центробежная дробилка марки ЦЦГ-20, то во время ее работы необходимо следить за тем, чтобы не:

— перегревался редуктор и коробка скоростей (2), (3);

— забивались отверстия перфорированного цилиндра (9);

— было заклинивание разгрузочных лопастей;

— забивался загрузочный бункер (4);

— ослаблялись ремни на шкиве (1);

— было подтеканий сусла на фланцевых соединениях;

— было вибрации и металлических стуков;

— снижалась производительность дробилки;

— ухудшалось качества выходящего сусла.

6. Возможные недостатки в работе дробилок. К наиболее часто встречающимся недостатком в работе валковой дробилки Б-2-ВДГ-20, возникающих в процессе работы из-за образования неисправностей и разрегулировок можно отнести следующие:

— неэффективное размалывание винограда валками;

— снижение производительности дробилки, уменьшение выхода сусла при одновременном увеличении его содержания в выжимке;

— подтекание фланцевых соединений;

— снижение производительности разгрузочного шнека (8) и выгрузочных лопастей (4);

— металлический звук в перфорированном цилиндре;

— пониженная подача винограда в рабочий цилиндр;

— попадание отдельных ягод в сусло;

— перегрев редуктора и ремней;

— усиленная вибрация редуктора и всего корпуса дробилки;

— загрязнение сусла машинным маслом.

В свою очередь при эксплуатации ударно-центробежной дробилки ЦДГ-20 могут возникнуть следующие неполадки:

— существенное снижение производительности;

— не качественная переработка винограда;

— затрудненный выход гребней; -перегрев коробки передач;

— отсутствие вращения вала при работающем электродвигателе;

— плохое поступление винограда в рабочее пространство.

7. Задания по выполнению работы.

— изучить устройство и принцип действия валковой и центробежной дробилки;

— составить краткий конспект по следующим разделам и пунктам, а именно: 3; 3.1; 3.2; 3.3 и 4.

— предложить способы устранения недостатков в работе валковых и центробежных дробилок отмеченных в разделе 6. Результаты работы оформить в виде ремонтно-диагностической ведомости, по форме приведенной в таблице 1.1.

Таблица 1.1. Ремонтно-диагностическая ведомость дробилки ЦДГ -20.

Источник