Кассетные подшипники вагонов ремонт

Как должны работать сервисные центры для вагонов на кассетных подшипниках

Вопросы организации работы сервисных центров для налаживания технического обслуживания грузовых вагонов на кассетных подшипниках в последнее время приобретают все большую актуальность. Основная задача сервиса заключается в максимальном сокращении простоя вагонов по техническим причинам и повышении эффективности грузоперевозок.

О том, как решается эта задача, рассказывается в предлагаемой вашему вниманию статье.

|

В настоящее время на сети железных дорог России эксплуатируется около 100 тысяч инновационных грузовых вагонов, оснащенных двухрядными коническими буксовыми подшипниками, тогда как общая численность вагонного парка составляет свыше 1 миллиона вагонов. Основное преимущество «кассетных» подшипников состоит в том, что они рассчитаны на длительную и безотказную эксплуатацию. Согласно техническим условиям, расчетный ресурс таких подшипников составляет 1,6 млн км пробега, а межремонтный интервал – 800 тыс. км или 8 лет, в зависимости от того, что наступит ранее.

На ближайшие два-три года можно прогнозировать устойчивый рост парка инновационных грузовых вагонов. Конечно, на темпы роста будут влиять как внешние макроэкономические факторы, так и текущая конъюнктура транспортного рынка. Но при любых темпах роста потребности операторов в качественном сервисном обслуживании колесных пар с кассетными подшипниками будут только увеличиваться.

Именно поэтому все более актуальным становится создание авторизованных сервисных центров компании SKF – ведущего мирового производителя подшипниковых узлов для транспортного машиностроения. Такие сервисные центры должны взять на себя функции по оперативному обслуживанию и замене колесных пар с кассетными подшипниками, обеспечить работу с рекламациями на подшипники, и при этом обладать возможностью их консолидации и складирования.

Первоначально концепцию «фирменного сервиса» кассетных подшипников SKF предполагалось реализовать через сеть депо АО «Вагонной ремонтной компании-2» (АО «ВРК-2»), с которой SKF подписала соответствующее соглашение в 2016 году. Также была проделана существенная работа для заключения аналогичных соглашений с АО «ВРК-1» и АО «ВРК-3». Однако в силу ряда организационных изменений в компаниях ВРК-1,2,3, а также по причине сложности согласования процедурных вопросов внутри ВРК процессы подписания договоров затормозились.

Чтобы не стоять на месте, некоторые компании-операторы подвижного состава проявили инициативу и начали договариваться о сотрудничестве непосредственно с производителями подшипников. Они не сомневаются, что совместная работа с SKF позволит добиться существенного уменьшения количества внеплановых ремонтов. Так, АО «ПГК» предложило создать сервисный центр по работе с кассетными подшипниками на базе принадлежащего ему вагоноремонтного предприятия «Грязи». Проведя здесь предварительный аудит, представители SKF убедились, что в депо подготовлена прочная база для проведения работ по демонтажу и монтажу кассетных подшипников. Оборудован прекрасный класс для практического обучения, появились новые квалифицированные сотрудники, закуплено необходимое оборудование.

Но по-настоящему образцовые взаимоотношения с точки зрения развития концепции сервиса сложились у SKF с предприятием АО «Титран-Экспресс», входящим в состав ПАО «НПК ОВК». SKF была подготовлена концепция по лицензированию передачи технологии восстановления подшипников. Как убежден заместитель генерального директора по техническому развитию ПАО «НПК ОВК» Дмитрий Николаевич Лосев, уже в ближайшей перспективе весь новый вагонный парк будет строиться на кассетных подшипниках. Поэтому особенно актуальным становится создание сервисных центров, повсеместно берущих на себя функции по обслуживанию и ремонту таких изделий, их складированию и созданию оборотного запаса.

При этом компания SKF готова передавать технологию ремонта и поставлять комплектующие для кассетных подшипников авторизованным партнерам, а затем вести соответствующий учет восстановленных подшипников. Гарантию качества работ дает уже ремонтное предприятие, с поддержкой стоящего за ним производителя, который всегда контролирует, когда и где ремонтируется подшипник с тем или иным серийным номером.

Ведь суть концепции фирменного сервиса кассетных подшипников фактически близка к концепции брендовых автосервисов. Она заключается в том, что при наличии любой технической проблемы с подшипником или колесной парой, вызывающей отцепку вагона в текущий отцепочный ремонт (ТОР), ближайшее вагоноремонтное предприятие должно в кратчайшие сроки обеспечить возврат бракованной колесной пары, либо, при необходимости, произвести замену кассетных подшипников и вернуть вагон в эксплуатацию. То есть, сервисный центр должен оперативно предложить собственнику вагона так называемый «полный сервис» с поставкой всех необходимых запасных частей и комплектующих.

При этом в SKF считают, что вагоноремонтное предприятие должно иметь возможности и полномочия на осуществление контрольных операций по авторизации от производителя подшипников, а также оборотный складской запас подшипников непосредственно в вагоноремонтных депо. Именно ремонтное предприятие должно обеспечивать надлежащее складирование и консолидацию как новых, так и бывших в употреблении подшипников.

В то же время идею насчет того, чтобы возложить ответственность по созданию оборотного запаса подшипников на всей сети дорог на производителей подшипников, в SKF не считают эффективной. Бесспорно, производители подшипников обязаны обеспечить качество своей продукции, осуществлять ремонт подшипников, а также оперативно отгружать их в адрес операторов и ВРК с целью минимизации сроков простоя вагонов. Однако если производитель будет нести затраты еще и на поддержание оборотного запаса подшипников на сети, то это безусловно отразится на отпускных ценах на продукцию, и цены на «кассетные» подшипники могут резко вырасти.

В SKF считают, что обеспечение оборотного запаса подшипников – это задача либо ремонтных компаний, либо собственников подвижного состава. Инициатива должна идти с их стороны, а в SKF, безусловно, готовы ее поддерживать.

Все понимают, что основными преимуществами создания сети сервисных центров является сокращение времени простоя вагонов в нерабочем парке. А создание складских центров в рамках сервисной сети позволяет, в том числе, сократить время на доставку комплектующих к месту ремонта.

Однако сегодня не все участники рынка, как уже отмечено выше, проявляют заинтересованность в скорейшем переходе на кассетные подшипники, в том числе для находящихся в эксплуатации вагонов. К таковым относятся многие собственники подвижного состава, которые пока не видят для себя в этом переходе экономической выгоды. Чтобы изменить ситуацию, предпринимаются конкретные организационные шаги. Ведь именно сейчас важно ускорить подготовку инфраструктуры к массовой эксплуатации вагонов на новых типах подшипников.

Есть, правда, одно объективное затруднение. Для широкого внедрения технологии восстановительного ремонта подшипников у нас еще не сложился рынок, который появится только после 2020 года. Дело в том, что к этому сроку достигнут 8-летнего эксплуатационного возраста вагоны с нагрузкой 25 тонн на ось, серийное производство которых началось в 2012–13 годах. И если тогда у нас не будет возможности отремонтировать кассетные подшипники и придется опять покупать новые, то это будет неоправданно дорого.

Так что организация сервисных центров имеет весьма широкий смысл. Пока она ориентирована, в основном, на инновационные вагоны. Но затем вагоноремонтные предприятия, согласно приведенной выше концепции, смогут переходить к вопросу о переводе существующего парка вагонов на кассетные подшипники. Важнейшей задачей при этом является необходимость организовать подготовку совместно с ОАО «РЖД» технико-экономического обоснования применения кассетных подшипников. Такой регламентирующий документ учитывал бы интересы всех сторон, осуществляющих свою деятельность на инфраструктурном комплексе железных дорог страны.

Во многом это станет отправной точкой для дальнейшего развития производственных мощностей и самих производителей буксовых подшипников кассетного типа. Кстати, по этому поводу есть соответствующее поручение Комитету НП «ОПЖТ» по подвижному составу о разработке единой модели и плана действий по переводу всего грузового подвижного состава на кассетные подшипники. И это вселяет уверенность, что инновационные продукты и решения внесут заметный вклад в развитие нашей железнодорожной отрасли.

И в заключение можно сказать, что в работе по практическому внедрению концепции сервиса SKF уже достигнут существенный прогресс. Однако предстоит как можно скорее перейти к стадии более целеустремленного сотрудничества со всеми заинтересованными вагоноремонтными компаниями и операторами. Весь жизненный опыт доказывает, что очень важно не просто идти в ногу со временем, а опережать события, стараться быть на шаг впереди обстоятельств, действовать решительно.

«Пионеры» на данном пути смогут получить определенные дивиденды и занять нишу на рынке оказания услуг по сервису, пока свободную от конкурентов.

Источник

Мифы и реалии кассет. История, техособености, доводы производителей — эксклюзивный инженерный разбор подшипниковой темы

Подшипниковая тема по-прежнему остаётся одним из самых острых вопросов, обсуждаемых в отрасли. Сегодня мы публикуем текст, присланный в редакцию нашим читателем. Он спровоцировал взрыв информационной бомбы. На нас обрушился шквал критики, мол, с какой стати вы ретранслируете всяческие непроверенные прожекты? Автор пиарит свою идею, её рассматривали в ОПЖТ и признали сырой…

Истина рождается в споре, и в публикации дискуссионных материалов не содержится никакого компромата. Мы готовы предоставить трибуну для других точек зрения.

В последнее время для продвижения «благих дел» распространение «достоверных» данных стало нормой. Фейковые новости кочуют из одной публикации в другую, при этом обрастая «бородой» вырванных из контекста цифр и различными домыслами. Не миновала сия участь и буксовые подшипники. Мы не считаем себя сверхспециалистами, знающими эту непростую тему, как свои пять пальцев. Поэтому предоставляем трибуну нашему читателю-инженеру, который может оперировать не кочующими из СМИ в СМИ техническими данными.

Фразу «рассмотрели перевод букс на кассеты», вбросили в печать как приказ к срочному директивному выполнению. Даже не подсчитав, сколько для этого потребуется подшипников.

«Объём выпускаемых цельнокатаных колёс на АО «ОМК» к 2020 году превысит один миллион штук. ОАО «ЕВРАЗ НТМК» увеличит производственные мощности до 615 тыс. единиц. Если посмотреть баланс по цельнокатаному колесу на 2020 год, то получится, что «Проммашкомплект» заявляет 200 тыс. единиц, Украина — 160 тыс., китайская квота составляет 200 тыс., но её не выберут, и китайские компании поставят предположительно около 90 тыс. штук». Итого только новых колёс под российские вагоны будет установлено более 2 млн шт. Если принять формулу «вместе с колесом меняем роликовый подшипник на кассету», то и кассет потребуется более 2 млн шт. в год. Ведь, как известно, на каждой колёсной паре два колеса и две буксы. Плюс на начальном этапе потребуется обеспечить кассетами всё депо.

Заводы могут освоить не более 500 тыс. кассет в год.

Причина такой спешки лежит на поверхности. В связи с падением спроса на инновационные вагоны корпорации по производству кассетных подшипников потеряли сверхприбыльные заказы. Наши «специалисты» лоббируют кассеты при любом удобном случае. Приводят бездоказательно в пример даже Китай. И при этом скрывают то, сколько стоит кассета в Поднебесной.

«На сегодняшний день стоимость комплекта кассетных подшипников на одну колёсную пару составляет около 56 тыс. руб.». То есть нам «впаривают» по 28 тыс. руб. за штуку — в пять раз дороже, чем китайцам.

Вот уже и Минпромторг обсуждает с заводами специальные инвестконтракты на кассетные подшипники.

Кассеты рекламируют как инновационное чудо. Они якобы увеличивают ресурс колёс, повышают энергоэффективность дороги, способны воспринимать более высокие радиальные и осевые нагрузки, значительно снижают количество отцепок в ТОР, могут эксплуатироваться в различных климатических зонах и так далее.

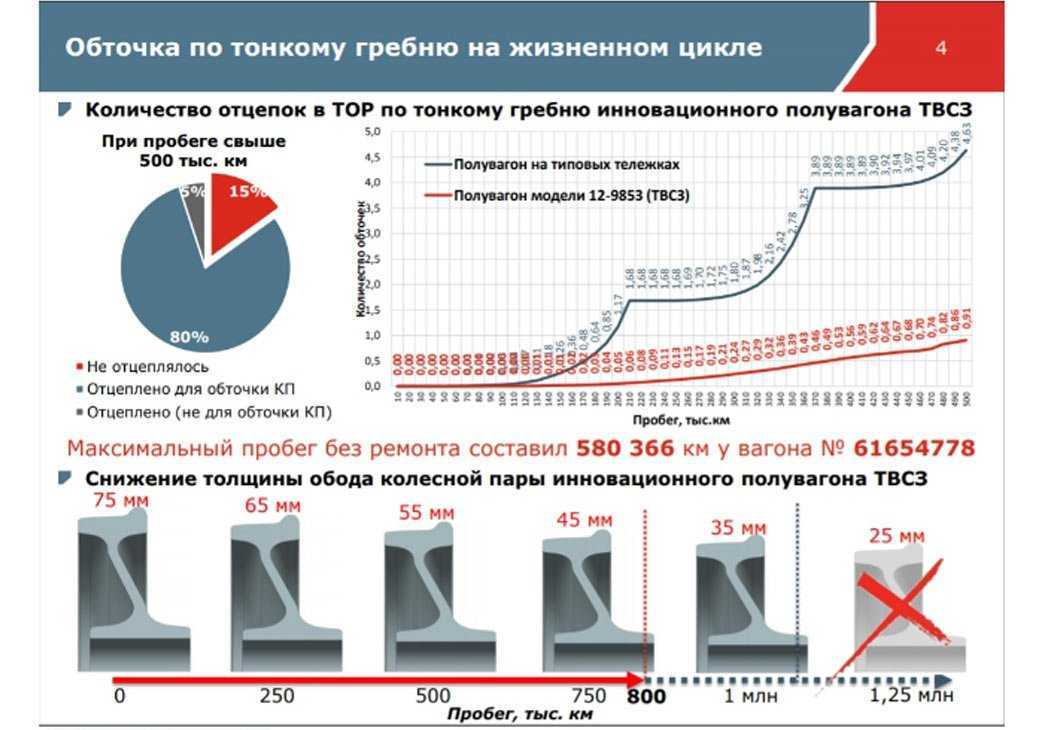

Попробуем со всем этим похвальством разобраться с технической точки зрения. И начнём с самой актуальной — повышение ресурса колёс и рельсов. Ларчик этого чуда открывается довольно просто: нам подсовывают вполне достоверные данные нескольких вагонов.

Действительно, 300 тыс. км между переточками имеет место. Но заслуга в этом не кассетных подшипников и не инновационных тележек, как утверждают вагоностроители, а профиля ободьев колёс. Колёса на подконтрольных вагонах обточили конформным «инновационным» профилем, подобным тому, каким обтачивают колёса «Сапсанов». Тайной поделилась одна девушка, мечтающая стать учёным. Получив фантастический пробег и купив вагоноремонтную компанию, «специалисты» теперь вряд ли остановятся. Скоро мы получим много таких клонов. А ведь мы уже проходили подобный ажиотаж в начале девяностых. Увы, жизнь ничему не учит. «Инновационные» профили показывают фантастические результаты только тогда, когда их мало на дороге, когда они «исключительные».

Пример из жизненной ситуации: когда все медленно тянутся в пробке, «исключительные» объезжают её по «бровке», «встречке» и «выделенке», и получают фантастический выигрыш во времени, что получают законопослушные — понятно без пояснений. А что будет, когда все станут «исключительными»? Улыбка пробежала по лицу.

На «Российских железных дорогах» после 1985 года сложилась уникальная ситуация. У нас разрешили применять любой тип профиля для обточки колёс. (Электрическая и тепловозная тяга 11, 1985 г.)

Сейчас колёса обтачивают под классический двухточечный профиль, под конформный и под одноточечный. При этом в паспорте на колёсную пару не фиксируют, под какой профиль обточено колесо. Не ведут статистику, сколько и каким профилем обточено колёс. Не анализируют, как разные профили влияют на систему. Мы потребляем уже треть колёс мирового рынка, перевозя только пятую часть грузов.

А регулятор этого не замечает.

Второе измышление — кассеты повышают энергоэффективность. Почему тогда энергоэффективность «западных» дорог, которые ходят на кассетах, намного хуже, чем у нас?

«По данным Международного союза железных дорог (МСЖД), в России на перевозку тонны груза на километр тратится менее 85 кДж энергии, в то время как в Китае — 121 кДж, в Европе в среднем 169 кДж, а в США — 196 кДж. Гораздо эффективнее многих развитых стран РЖД и в пассажирском секторе. Чтобы перевезти одного пассажира на километр, в Европе тратят 354 кДж, в Америке — 989 кДж, а в России — 232 кДж.». (Гудок.Ру, 04.02.2019 г.)

Статистика показывает, что 75% отцепок происходит после неграмотного ремонта.

В любом техническом справочнике есть пункт по трению в подшипниках. И конические в них обычно на последнем месте, а наименьшее сопротивление как раз у цилиндрических.

Третье — выдерживают повышенные нагрузки. И тут лоббисты лукавят, сравнивая разные по габаритам подшипники. Любой специалист, разбирающийся в сопромате, подтвердит, что в заданном габарите сопротивление нагрузкам можно повысить только увеличением количества тел качения и (или) лучшим качеством металла. В конических увеличить количество роликов больше, чем в цилиндрических, не получится.

Четвёртый довод — снижают отцепки. Статистика показывает, что 75% отцепок происходит после неграмотного ремонта. Подшлифовка торцов роликов и бортов колец запрещена уже гостом (ГОСТ 18572-2014). Посмотрим, сколько отцепок будет у отремонтированных кассет. Заводы за 60% цены от нового кассетного подшипника предлагают мойку, полировку и замену уплотнений. Госта на кассеты нет.

Теоретически, если буксовый узел сертифицирован, отцепок в межремонтный период быть не должно. Если отцепки есть, значит, что-то не доработано или сертификат куплен.

Эра стандартных цилиндрических подшипников для букс закончилась.

И ещё несколько моментов, про которые умалчивают производители. Предлагаемые кассеты вовсе не кассеты. При замене на подшипник другого производителя вместе с подшипником заменяется вся инфраструктура (адаптер, лабиринтное кольцо, тарельчатая шайба). Почему до сих пор не принят стандарт на габарит кассет? И для чего предлагают устанавливать кассету в корпус буксы?

С инновационным кассетным чудом немного разобрались, теперь перейдём к подшипникам с цилиндрическими роликами.

Почему количество отказов буксовых узлов на цилиндрических растёт? Основная проблема состоит в том, что в связи с изменениями в системе колесо-рельс, из-за использования «исключительных» профилей на локомотивах, осевая нагрузка на буксы вагонов увеличилась. Хотя в справочниках и пишут, что подшипник с цилиндрическими роликами может выдерживать незначительные осевые нагрузки, он не может с ними постоянно работать. Эра стандартных цилиндрических подшипников для букс закончилась.

Но что делать, если цилиндрические не выдерживают возросшие осевые нагрузки, а конические чрезвычайно затратны, имеют значительное сопротивление и их конструкции не исключают аварийных ситуаций? Возможно ли спроектировать буксовый подшипник без трения скольжения?

Технически такой вариант есть.

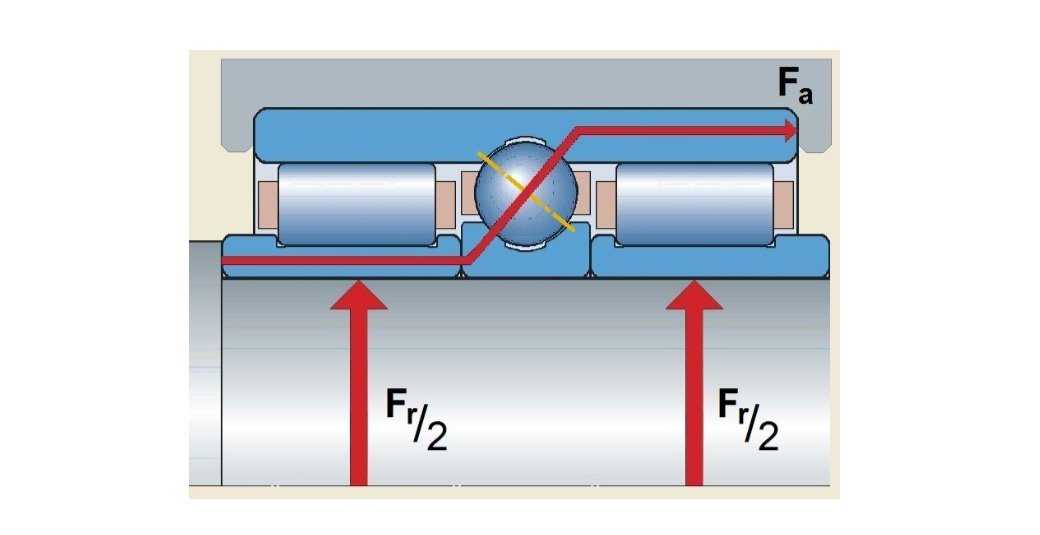

Если нагрузку, воздействующую на буксовый узел, разделить на радиальную и осевую и направить их к разным элементам качения, которые её воспринимают наилучшим образом, то трения скольжения под нагрузкой в подшипнике не будет (рис. 1).

Конструкция исключает нагрев и перекос роликов. Позволяет увеличить количество тел качения и снизить количество смазки. Исключает механические повреждения. Межремонтный ресурс комбинированных подшипников на стандартных роликах составит не 3, и даже не 8, а 25 лет эксплуатации. Можно поставить подшипник на полный срок эксплуатации вагона. Это подтверждается 47-летней (с 1963 по 2010 год) эксплуатацией подобного комбинированного подшипника в вагонах скоростного поезда «Аврора». Буксы высокоскоростных экспрессов «Токайдо» производства Японии также содержат радиальный шариковый подшипник.

Увидим ли мы «свет в конце тоннеля»?

инженер Игорь Пухов для vgudok.com

СПРАВКА. Почему кассетные не внедрили у нас ещё 50 лет назад? Всех устраивал дешёвый в производстве цилиндрический подшипник. Буксы, как и колёса, ходили по 16 лет. Проблем больших не было. Переходить на кассеты, которые сложны в производстве и ремонте и имеют в 2–2,5 раза большее сопротивление качению, тогда отказались. Первые конические грелись даже больше, чем буксы скольжения. Проблема нагрева и на современных импортных никуда не делась. Правда, для них «специалисты» сделали исключение и увеличили планку допустимого нагрева на 20°С — до 80°С превышения температуры окружающей среды.

Нагрев — это результат трения скольжения. Кассетные за 8 лет «незаметно» дополнительно съедают энергии по стоимости, эквивалентной стоимости кассеты. По сути, нам предлагают за кассеты заплатить дважды.

Но что может скользить в подшипнике качения?

Во-первых, в конических торцы роликов всегда прижаты с небольшим усилием к борту кольца. Для скептиков: попробуйте сделать конический подшипник без бортов для роликов.

Во-вторых, специальная смазка, необходимая для постоянного смазывания торцов, препятствует свободному качению роликов.

В-третьих, ролики при трении о борта стремятся развернуться и трутся противоположным концом о сепаратор. Надиры «ёлочка» и натёртость — наглядный результат.

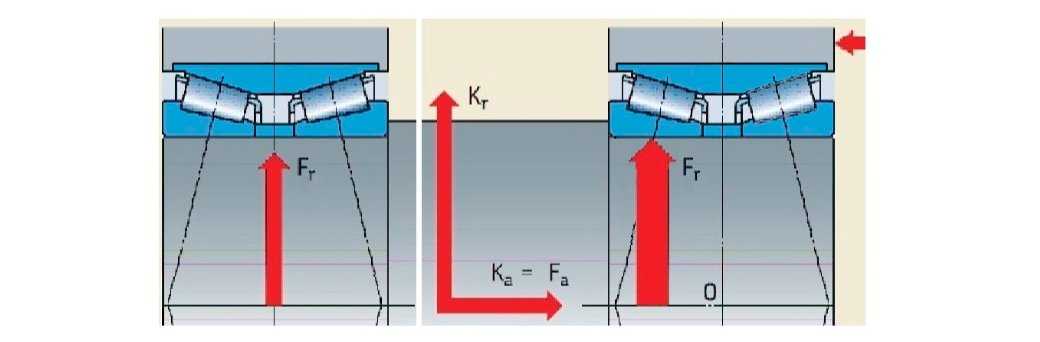

В-четвёртых, в кривых вся нагрузка буксового узла ложится на один ряд роликов (рис.2). При этом осевая нагрузка трансформируется в радиальную с кратным увеличением (работает закон клина). Трёхкратная перегрузка роликов тоже значительно влияет на нагрев.

P. S. Реакция читателей не заставила себя долго ждать:

«Очень много неточностей.

ВМЗ не произведёт в 2020 году даже 950 тыс. подшипников, так же как и НТМК не больше 525 тыс., Казахстан – это загадка. Может выстрелить, а может. Украина поставляет до 100 тыс. на рынок РФ, Китай в пределах не то что квоты, а максимум 100 тыс. Но это всё разбивается о надвигающийся профицит колёс в 2020-2022 гг., падение вагоностроения, перевозок угля и прочие факторы.

ЕПК не заинтересованное лицо в продвижении «кассеты». Они и так владеют рынком. Интересанта надо искать у прямого конкурента ЕПК. И многое что ещё. »

P. P. S. «Действительно, 300 тыс. км между переточками имеет место. Но заслуга в этом не кассетных подшипников и не инновационных тележек, как утверждают вагоностроители, а профиля ободьев колёс. Колёса на подконтрольных вагонах обточили конформным «инновационным» профилем, подобным тому, каким обтачивают колёса «Сапсанов».

Заявление автора статьи об обточках инновационных тележек конформным способом не имеют под собой оснований. Как заявили редакции в крупнейшем производителе таких вагонов – компании ОВК – «Вагоны, эксплуатирующиеся на тележках 18-9855, позволяют обеспечить снижение темпов износа колёс на профилях, предусмотренных ГОСТ 10791, только за счёт улучшенных характеристик подвешивания и допусков на соследность и параллельность колёсных пар или другими словами «развал-схождение» для вагона. Шаг по разработке профиля колеса — это дальнейшее развитие по увеличению межремонтного пробега вагона, которое пока только отрабатывается в рамках проведения различных испытаний и предназначено для гармонизации обточек колёсных пар».

ОТ АВТОРА. Реакция НП «ОПЖТ» вполне объяснима. «Каша заварилась» с Комитета, принадлежащего ОПЖТ. Но всё началось гораздо раньше, когда их руководитель был вице-президентом (Главным инженером) ОАО «РЖД». Он вёл переговоры о постройке заводов по сборке кассетных подшипников. Внимание на руки. Интересно как «специалисты» объяснили завышение стоимость кассетных подшипников в 5 раз? Когда на «кону» такие «бабки» другие варианты «специалисты» не допустят. Обычно руководитель НП «ОПЖТ» после публикации моих статей предлагает снять главного редактора.

Источник