Категории ремонтной сложности станочного оборудования

Опубликовано Простоев.НЕТ в 07.09.2020 07.09.2020

Рассмотрены вопросы ремонтосложности и диагностики состояния станочного оборудования.

Мне в свое время довелось редактировать справочник. Это типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования. Здесь есть вся информация по сложности ремонта станков, которые выпускали в Советском Союзе. Есть вся информация о квалификации работ, о стоимости работ, о нормах и т.д. До сих пор этот справочник не потерял актуальности. Многие станки, которые имеются в этом справочнике, до сих пор эксплуатируются на предприятиях, но появились и новые станки. В этом справочнике все приведено к категории сложности ремонта станочного оборудования. Она определяется:

- конструктивными особенностями станков — это компоновка, кинематическая схема;

- технологическими особенностями — точностные параметры, ремонтопригодность и т.д.

Типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования ОПРЕДЕЛЯЕТ:

- состав обязательных регламентируемых операций обслуживания;

- периодичность их выполнения по отработанному оперативному времени;

- распределение обязанностей между исполнителями;

- трудоемкость и стоимость каждой регламентированной операции;

- трудоемкость и стоимость непланового обслуживания;

- организацию выполнения обслуживания и контроля его качества;

- технологическую и материальную подготовку;

- подготовку кадров, тарификацию работ и формы оплаты труда рабочих;

- организацию планирования, учета выполнения и анализа результатов технического обслуживания;

- организацию надзора за соблюдением правил технической эксплуатации станков и машин.

Вот как рассчитать ремонтосложность новых станков, как оценить ремонтосложность и состояние станков ЧПУ? Что такое категория сложности ремонта?

Трудоемкость и степень сложности ремонта станков оценивается категорией сложности ремонта. Чем сложнее станок, тем выше категория сложности ремонта. За эталон принят токарно-винторезный станок, наиболее распространенный станок 16А20 с высотой центров 200 мм и расстоянием 1000 мм, ему присвоена 11 категория сложности.

Номер категории сложности ремонта равен числу единиц ремонтной сложности, которые характеризуют объем работ при капитальном ремонте. Одна единица ремонтной сложности для механической части станков составляет 35 часов, из которых 23 часа выделяется на слесарные работы, 10 часов — станочные работы и 2 часа — прочие (сварочные, малярные и т.п.). Единица ремонтной сложности электротехнического оборудования станков составляет 15 часов (11 часов — электрослесарные работы, 2 часа — станочные, 2 часа — прочие). Нормы часов все привязаны к ремонтоспособности. Все другие станки, расписанные в этом справочнике, имеют такую же привязку. Если новые станки не попали в этот справочник, то рассчитать ремонтосложность можно по эмпирическим формулам.

KKO — коэффициент конструктивных особенностей станка: KKO = KT KXB KЧТ;

KT — коэффициент класса точности;

KXB — коэффициент исполнения (1,0 — с ходовым винтом; 0,9 — без х.в.);

KЧТ — коэффициент частоты вращения шпинделя ( KЧТ = 1,0 при частоте вращения 2000 об/мин; );

LМЦ — расстояние между центрами, мм;

n1 — число ступеней скорости шпинделя;

ROM — ремонтосложность отдельных механизмов; ROM = RСТ + RБТ + RСД;

RСТ — ремонтосложность суппортов;

RБТ — ремонтосложность механизма бесступенчатого регулирования частоты вращения шпинделя;

RБТ = 2, при dO ≤ 400 мм; RБТ = 4, при dO > 400 мм;

RСД — ремонтосложность механизмов, не входящих в основной комплект станка;

RГ — ремонтосложность гидравлического оборудования.

Определение ремонтосложности вертикально- и горизонтально-фрезерных станков

RM = KKO (K1BСФ + K2n3) + ROM + RГ , где

KKO — коэффициент конструктивных особенностей станка: KKO = KT KИФ KЧФ;

KИФ — коэффициент исполнения:

KИФ = 1,0 для вертикальных и горизонтальных,

KИФ = 1,2 для универсальных и вертикальных с поворотной головкой,

KИФ = 1,25 для широкоуниверсальных и бесконсольных;

KЧФ — коэффициент частоты вращения шпинделя:

KЧФ = 1,0 при частоте 2000 об/мин;

BСФ — ширина рабочей поверхности стола, мм;

K1 = 0,03; K2 = 0,125;

n3 — число ступеней скорости шпинделя, получаемых от коробки скоростей,

ROM = RГФ + RБM,

RГФ — ремонтосложность сменных зубчатых колес или сменных шкивов для станков не имеющих коробки скоростей, RГФ = 0,4;

RБM — ремонтосложность механизма бесступенчатого регулирования скорости шпинделя: RБM = 1,8.

Ремонтосложность гидравлической части станочного оборудования

RГ = 0,1Р + 0,015Q + C + 0,003 ∑үQ1 + 0,001L + 0,003D +0,5n + 0,03m, где

Р — рабочее давление трехплунжерного насоса, МПа;

Q — производительность трехплунжерного насоса высокого давления, л/мин;

С — коэффициент, учитывающий конструктивные особенности трехплунжерного насоса: С=4;

ү — коэффициент, учитывающий конструктивные особенности насосов остальных типов (кроме трехплунжерных);

Q1 — производительность насосов остальных типов (кроме трехплунжерных), л/мин;

L — длина цилиндра, мм;

D — диаметр цилиндра, мм;

n — число цилиндров;

m — число клапанов, золотников, дросселей, реле, регуляторов и т.д.

Основные показатели точности позиционирования по ГОСТ 27843-2006 и ISO 230/2:

- Максимальное отклонение от заданного положения при двустороннем подходе Р и одностороннем подходе М.

- Точность повторного подхода Rmax — максимальный размах отклонений от заданного положения при подходе к заданному положению только в одном направлении.

- Максимальная вариация при реверсировании Nmaх — максимальная разность средних величин отклонений от заданного положения при подходе узла станка к заданному положению с противоположных сторон.

Срок службы станка определяется износом трущихся элементов — это направляющие, подшипники, ходовые винты и т.д. По системе планового предупредительного ремонта станки через определенное время наработки подвергаются ремонту: среднему, капитальному или периодическим осмотрам.

На сегодняшний день экономически целесообразно выводить станки в ремонт по их фактическому состоянию. А фактическое состояние можно определить на основе технической диагностики. Под техническим диагностированием понимают оценку износа поверхностей трения отдельных деталей оборудования и состояния их сопряжений в процессе его эксплуатации без разборки.

Результаты комплексной оценки точности станка мод. FQS 400 без его разборки до регулировки.

Диагностику износа направляющих можно определить различными методами, например, методом нанесения радиоактивных изотопов, по мере уменьшения излучения устанавливается степень износа направляющих.

Диагностика различных механизмов и узлов, например, приводов подачи, проводится на основе измерения фактического положения узлов при перемещении узла по координатам.

Для одной координаты на подвижном узле ставится внешний измерительный элемент — датчик. Проводится движение по программе, датчиком проводятся измерения фактических положений узла, высчитывается разница между фактическим и запрограммированным. И таким образом можно оценить точность работы станка. По ГОСТу 27843 обозначены показатели, характеризующие точность работы привода станка.

Методика последняя, которая сейчас действует, предусматривает измерения в контрольных точках, которые не коррелируют с основной периодической ошибкой. Фактическая ошибка в приводах носит периодический характер. Есть накопленная составляющая, есть периодическая. Если контрольные точки расположить так, чтобы выбирать разные доли периодических составляющих, можно отдельно оценить и накопленную, и периодическую ошибки.

Эта диагностика по одной координате. Сейчас есть средства, позволяющие отследить состояние оборудования и его приводов по движению по круговой траектории.

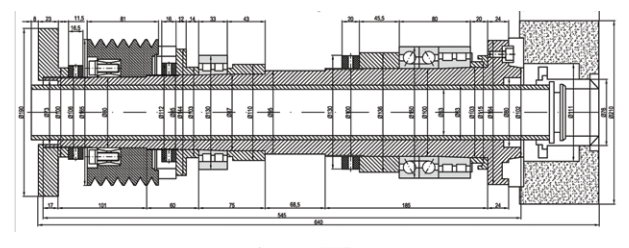

Другой метод оценки состояния узлов — с помощью импульсного нагружения. Во всех станках есть движущие станки в виде роторов, это шпиндельные узлы, они всегда на подшипниках.

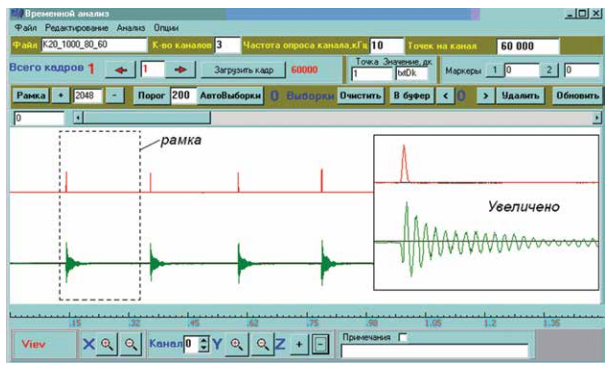

Программный комплекс nkRecorder (св-во № 2009613214)

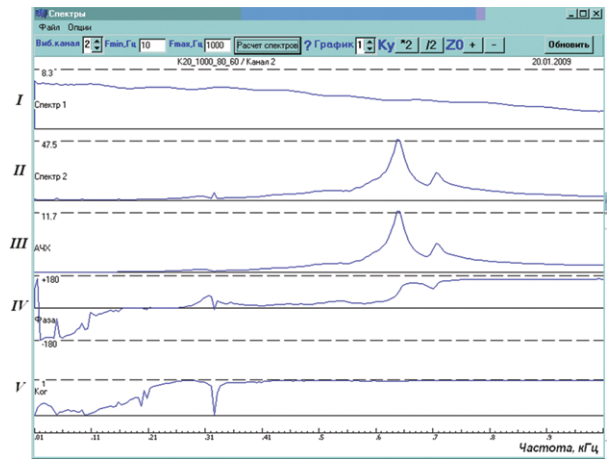

Затем выполняется осреднение спектров по всем выборкам SSРР, SSγγ, RRγР, IIγР

Состояние подшипников можно оценить по реакции на импульсное воздействие. Как невропатолог бьет пациента по коленке молотком и смотрит реакцию, а потом судит о состоянии нервной системы, так примерно и мы судим о состоянии станка по реакции на импульсное воздействие динамометрическим молотком. Ведется запись датчиков абсолютных колебаний акселерометром колебаний на это импульсное воздействие, а дальше идет спектральная обработка. Вся процедура наладки станка занимает не более получаса. В результате получаются характеристики, которые позволяют судить о его состоянии.

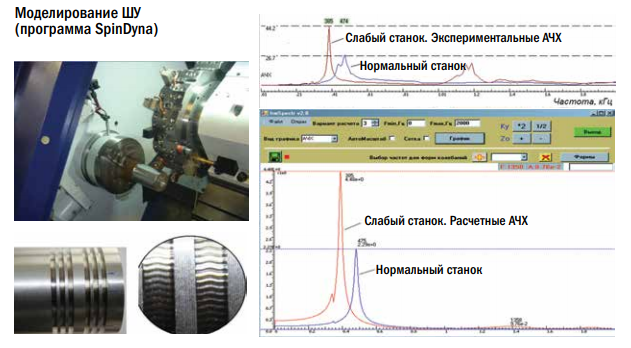

Недавно нам удалось решить проблему, которая стояла на заводе «Гидросила». Они купили два новых станка, один нормально работает, а другой — дробит. Изготовитель станка рекламацию не принимает. Мы провели испытания, весь комплекс испытаний занял два часа, в результате получили экспериментальные характеристики, а затем смоделировали шпиндельный узел и реально показали изготовителю, что у них проблема с двухрядным роликовым подшипником в передней опоре.

Когда мы по программе, по модели изменили жесткость подшипника в 6 раз, получили полное совпадение расчетно-экспериментальных характеристик. Им уже деваться было некуда, и они заменили шпиндельную балку на станке, и таким образом он был сдан.

Источник

Категории сложности ремонта и трудоемкость ремонтных работ

Трудоемкость ремонтных работ зависит от вида и сложности ремонта агрегата. Степень сложности ремонта агрегата оценивается в категориях сложности ремонта. Чем менее сложный агрегат и проще его ремонтные особенности, тем ниже его категория сложности. В качестве эталона принят токарно-винторезный станок 1К62 с высотой центров 200 мм и расстоянием между ними 1000 мм. Этот станок имеет 11-ю категорию сложности. Категория сложности обозначается буквой R, а цифры, стоящие перед R, означают количество единиц ремонтносложности данного станка. Например, 10 R означает, что станок отнесен к 10-й категории сложности, что соответствует токарно-винторезному станку 1Д62М, токарно-револьверному станку 1А36 и т.д.

Периодичность и структура ремонтного цикла

Ремонтным циклом называется период работы металлорежущих станков и другого оборудования между двумя капитальными ремонтами – для оборудования, находящегося в эксплуатации, а для вновь установленного – от начала ввода

в эксплуатацию до первого капитального ремонта. Ремонтный цикл обозначается буквой Т.

Межремонтным периодом называется период работы оборудования между двумя очередными плановыми ремонтами; он обозначается буквой t.

Межосмотровым периодом называется период работы оборудования между двумя очередными осмотрами или между очередными плановыми ремонтом и осмотром, он обозначается буквой t0.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов учитывается по количеству отработанных оборудованием часов, а для оборудования автоматических линий – также по количеству выпущенных изделий. Если работа оборудования не подлежит точному учету, то продолжительность ремонтных циклов межремонтных и межосмотровых периодов устанавливается по календарному времени с учетом коэффициента использования оборудования. Для этого при определении действительного годового фонда времени работы станков и другого оборудования учтены потери из-за простоев в ремонте (табл. 1. ).

Таблица 1. – Действительный годовой фонд времени работы металлорежущих станков при 307 рабочих днях

Действительный годовой фонд времени в часах при работе

Металлорежущие станки и другое оборудование автоматических линий

Чередование ремонтов, их сроки и объемы для разных станков различны, что объясняется различными условиями эксплуатации и сложностью. Так, в массовом и крупносерийном производстве межремонтный цикл станков меньше, чем при их эксплуатации в мелкосерийном или индивидуальном производстве.

РАСЧЕТ ДЛИТЕЛЬНОСТИ РЕМОНТНОГО ЦИКЛА,

МЕЖРЕМОНТНОГО И МЕЖСМОТРОВОГО ПЕРИОДОВ

Длительность ремонтного цикла, межремонтных и межосмотровых периодов для удобства планирования и учета устанавливается для металлорежущего оборудования по числу отработанных часов.

ПЛАНИРОВАНИЕ РЕМОНТНЫХ РАБОТ И МЕРОПРИЯТИЯ

ПО СНИЖЕНИЮ ВРЕМЕНИ ПРОСТОЯ

Отделом главного механика завода при участии цехового механика составляется годовой план ремонта оборудования. В годовой план включают: осмотры; малый, средний и капитальный ремонты оборудования. Кроме того, в годовой план включают промывку и проверку станка на точность, если их проводят для данного агрегата как самостоятельные операции. Годовой план ремонта оборудования составляется на основании данных журнала учета работы оборудования.

При составлении плана необходимо также учитывать результат ежегодного осмотра технического состояния станков, проводимого за два месяца до окончания года комиссиями ОГМ, ОГЭ и представителями цеха. В процессе осмотра станков комиссия определяет фактическое состояние оборудования. Собранный материал является исходным для составления годовых графиков ремонта оборудования. Годовой план ремонта оборудования для каждого цеха подписывает главный механик, начальник цеха, механик цеха и утверждает главный инженер завода. Копия годового плана направляется в планово-производственный отдел завода. В исключительных случаях допускаются отступления от плана не более чем на 1–2 месяца по письменному разрешению директора или главного инженера завода. Выполнение плана ремонта оборудования является обязательным.

Месячный план ремонта станков доводится до бригады слесарей-ремонтников не позже чем за 4 дня до начала месяца.

Основными факторами уменьшения простоя оборудования в ремонте, повышения его качества и снижения себестоимости являются: 1) применение совершенной типовой технологии при ремонте оборудования (в том числе, строгание широким резцом и шлифование направляющих, механизация пригоночных и доводочных работ, закалка направляющих и т. д.); 2) применение механизированной промывки узлов и деталей оборудования; 3) применение специального и механизированного инструмента при разборке оборудования; 4) изготовление всех заменяемых деталей до разборки станка (эскизы деталей снимаются в предыдущем плановом ремонте); 5) правильная расстановка рабочей силы внутри бригады; 6) параллельное выполнение слесарных и сборочных работ членами бригады на ряде узлов; 7) предварительная проверка и обкатка отдельных узлов станка; 8) применение специальных и универсальных контрольных приспособлений и инструментов при сборке станка; 9) обезжиривание поверхности станка с последующим применением быстросохнущих шпаклевок и красок (нитрошпаклевка, нитрокраски и др.); 10) применение подъемно-транспортных механизмов при разборке и сборке оборудования.

При большом количестве однотипных станков, находящихся в цехе, целесообразно применять узловой метод ремонта, сущность которого заключается в замене узла, подлежащего ремонту однотипным узлом, заранее отремонтированным. Обычно узел заменяют в нерабочее время, что сводит к минимуму простой оборудования. Таким образом, при наличии в цехе 20–25 одинаковых станков целесообразность этого метода очевидна.

Источник