Ремонтная сложность оборудования

Для определения объема ремонтных работ, степени их сложности при осуществлении капитального и текущего ремонтов, планово-профилактического (технических осмотров) и текущего обслуживания оборудование предприятий почтовой связи классифицируется по категориям ремонтной сложности.

Ремонтная сложность — это затраты труда работников при осуществлении капитального ремонта оборудования, выраженные в условных единицах. Ремонтная сложность зависит от конструктивных и технологических особенностей, а также размеров оборудования. Чем сложнее и крупнее оборудование и чем оно точнее, тем выше категория сложности его ремонта. В свою очередь, ремонтная сложность подразделяется на ремонтные сложности механической, электротехнической и гидравлической части оборудования. Поэтому ремонтную сложность оборудования обозначают буквой с соответствующим индексом (для механической части — Rм, электротехнической — Rэ, гидравлической — Rr), а ее значение, присвоенное данному типу оборудования, — коэффициентом перед этой буквой. Так, например, запись 3Rm, 4Rэ обозначает, что данный тип оборудования имеет третью ремонтную сложность механической и четвертую — электротехнической частей.

Исходными данными для определения ремонтной сложности являются технические характеристики оборудования, его функциональная схема и обобщенный опыт проведения различных планово-профилактических мероприятий системы ППР.

Наряду с ремонтной сложностью для удобства выполнения расчетов ремонтных и других элементов системы ППР используется понятие ремонтная единица. Для каждого типа оборудования ремонтная сложность определяется совокупностью ремонтных единиц. Так как ремонтная сложность выражается через затраты рабочего времени на осуществление различного вида работ, то ремонтная единица выражается через нормы времени на слесарные, станочные и прочие работы. Практикой для каждого вида планово-профилактических мероприятий в системе ППР выработаны со-ответствующие нормативные величины, которые распространяются на механическую и электротехническую части оборудования.

В табл. 5.1 приведены нормы времени на одну ремонтную единицу механической и электротехнической частей оборудования, выраженную в человеко-часах, в зависимости от вида планово-профилактических мероприятий.

| Оборудование | Вид работ | Виды планово-профилактических мероприятий | |

| Капитальный ремонт(К) | Текущий ремонт (Т) | Профилактическое обслуживание (П) | Ежедневное обслуживание (ЕО) |

| Механическое | Слесарные Станочные Прочие | 0,5 0,3 0,2 | 0,05 — 0,05 |

| Электротехническое | Всего | 0,1 | |

| Слесарные Станочные Прочие | 0,5 0,5 | 0,3 — 0,2 | 0,01 — 0,01 |

| Всего | 0,5 | 0,02 |

Примечание. Нормы на станочные работы предусматривают получение изготовленных централизованным путем запасных деталей в пределах 10% общего потребного количества. При получении готовых запасных деталей со стороны свыше 10% потребности нормативы на станочные работы должны соответственно уменьшаться.

Нормы времени на слесарные работы механической части оборудования предусматривают выполнение ремонтных работ в закрытом теплом помещении при наличии простейших грузоподъемных устройств (талей, домкратов, тележек и т.п.).

Нормы на слесарные- работы электротехнической части оборудования приняты для условий нормальной доступности ремонтируемых элементов электросхемы и автоматики, обеспеченности техническими средствами проверки, ремонта и монтажа электрооборудования (электроизмерительных приборов, инструментов, грузоподъемных механизмов и т.п.). Указанные нормы не учитывают ремонтных работ, связанных с восстановлением обмоток электродвигателей и пускорегулирующей аппаратуры (магнитных пускателей, силовых реле и т.п.).

Нормы времени на прочие работы механической части оборудования предусматривают выполнение электросварочных и подкрасочных работ.

Все нормы времени учитывают работы, связанные с транспортировкой ремонтируемого оборудования в пределах зоны его ремонта, монтажа и демонтажа. Данные по ремонтной сложности механической и электротехнической частей оборудования приведены в Правилах технической эксплуатации средств почтовой механизации и автоматизации.

Пользуясь расчетными формулами для определения ремонтной сложности механического и электротехнического оборудования, приведенными в табл. 5.2, 5.3, можно определить ремонтную сложность, учитывая специфику оборудования каждого производительного участка, цеха и предприятия.

При определении ремонтной сложности как отдельных типов оборудования, так и оборудования, составляющего технологическую цепочку производственного участка, цеха или предприятия, оборудование следует сгруппировать по элементам технологических процессов обработки почтовых отправлений, после чего определить ремонтную сложность механической и электротехнической частей оборудования.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Категория ремонтной сложности

Трудоемкость и материалоемкость ремонтных работ и технического обслуживания зависит от сложности, конструктивных и технологических особенностей оборудования. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а следовательно, и выше его ремонтосложность.

Ремонтосложность оборудования рассматривается отдельно:

— по механической части (включает в себя ремонт кинематики и гидравлики)

— электрической части (включает ремонт электродвигателей, аппаратурной части – электрическая аппаратура, приборы, проводка).

Единицей ремонтосложности механической части называется ремонтосложность условной машины, трудоемкость капитального ремонта которой по механической части равна 50 ч в неизменных условиях среднего ремонтного цеха машиностроительного предприятия.

Аналогично определяется ремонтосложность электрической части, трудоемкость единицы которой равна 12,5 ч.

В машиностроении в качестве ремонтной единицы принята 1/11 затрат рабочего времени на ремонт токарно-винторезного станка 1К62. Этому станку присвоена 11 группа ремонтной сложности.

Сложность каждого станка выражается в количестве ремонтных единиц (ЕРС). Кол-во единиц ремонтной сложности называется категорией ремонтной сложности.

Нормативы трудоемкости ремонтных работ

В нормативах единой системы планово-предупредительных ремонтов на каждый вид ремонтных работ определена трудоемкость ремонтных работ.

Таблица — Нормативы времени в часах на одну ремонтную единицу

Виды ремонта (виды ремонтных работ)

Нормативы времени на выполнение ремонтных работ, ч.

Общий годовой объем ремонтных работ определяется по формуле:

где Тк; Тс; Тм; То – суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, малого ремонтов и осмотров на одну единицу ремонтной сложности;

Ri – количество единиц ремонтной сложности i–й единицы оборудования;

Сi – число единиц оборудования i–го наименования.

Если объем работ определяют раздельно по видам (слесарные, станочные, прочие), то используют соответствующие нормы времени на одну ремонтную единицу по всем видам планово-предупредительных ремонтов.

Численность ремонтных рабочих определяется по профессиям, исходя из объема соответствующих работ (слесарных, станочных и прочих) и эффективного фонда времени работы рабочего с учетом коэффициента выполнения норм. Общая формула следующая:

где Фд – действительный фонд времени работы одного рабочего;

кв.н. – коэффициент выполнения норм

Планирование ремонтных работ

Порядок планирования ремонтных работ:

1. Определяется общий объем ремонтных работ,

2. Составляются календарные графики его хода,

3. Рассчитываются трудоемкость, численность, производительность труда и фонд заработной платы работников, количество и стоимость необходимого оборудования, запчастей и материалов.

Основа планирования ремонтных работ — план-график ремонта оборудования

— содержит перечень установленного оборудования, его сложность, вид ремонтов и сроки их выполнения, а также трудоемкость работ и время простоя оборудования в ремонте

— составляет график отдел главного механика

В плане-графике устанавливаются сроки проведения ремонтов и осмотров каждого агрегата, трудоемкость работ, длительность простоев (табл. 2).

Таблица 2 — План — график ремонта оборудования

Организация ремонтных работ

Начинается с подготовки к ремонту:

— разработка альбомов, чертежей на модернизацию всех узлов, деталей, разработка схем

— разработка технологических процессов разборки, ремонта и сборки оборудования, разработка технологических процессов на разработку ремонтной оснастки, приспособлений

— решение вопросов материального обеспечения ремонтных работ

Дата добавления: 2018-04-05 ; просмотров: 1706 ; Мы поможем в написании вашей работы!

Источник

Категории ремонтной сложности станочного оборудования

Опубликовано Простоев.НЕТ в 07.09.2020 07.09.2020

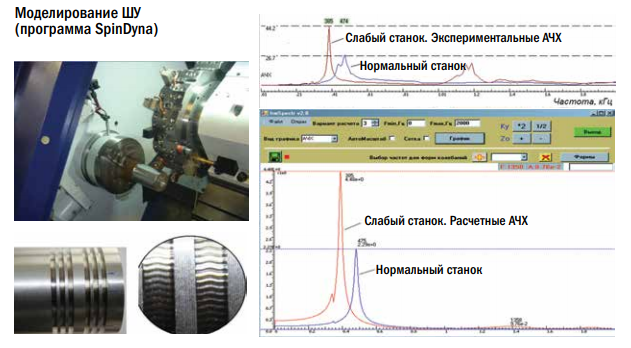

Рассмотрены вопросы ремонтосложности и диагностики состояния станочного оборудования.

Мне в свое время довелось редактировать справочник. Это типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования. Здесь есть вся информация по сложности ремонта станков, которые выпускали в Советском Союзе. Есть вся информация о квалификации работ, о стоимости работ, о нормах и т.д. До сих пор этот справочник не потерял актуальности. Многие станки, которые имеются в этом справочнике, до сих пор эксплуатируются на предприятиях, но появились и новые станки. В этом справочнике все приведено к категории сложности ремонта станочного оборудования. Она определяется:

- конструктивными особенностями станков — это компоновка, кинематическая схема;

- технологическими особенностями — точностные параметры, ремонтопригодность и т.д.

Типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования ОПРЕДЕЛЯЕТ:

- состав обязательных регламентируемых операций обслуживания;

- периодичность их выполнения по отработанному оперативному времени;

- распределение обязанностей между исполнителями;

- трудоемкость и стоимость каждой регламентированной операции;

- трудоемкость и стоимость непланового обслуживания;

- организацию выполнения обслуживания и контроля его качества;

- технологическую и материальную подготовку;

- подготовку кадров, тарификацию работ и формы оплаты труда рабочих;

- организацию планирования, учета выполнения и анализа результатов технического обслуживания;

- организацию надзора за соблюдением правил технической эксплуатации станков и машин.

Вот как рассчитать ремонтосложность новых станков, как оценить ремонтосложность и состояние станков ЧПУ? Что такое категория сложности ремонта?

Трудоемкость и степень сложности ремонта станков оценивается категорией сложности ремонта. Чем сложнее станок, тем выше категория сложности ремонта. За эталон принят токарно-винторезный станок, наиболее распространенный станок 16А20 с высотой центров 200 мм и расстоянием 1000 мм, ему присвоена 11 категория сложности.

Номер категории сложности ремонта равен числу единиц ремонтной сложности, которые характеризуют объем работ при капитальном ремонте. Одна единица ремонтной сложности для механической части станков составляет 35 часов, из которых 23 часа выделяется на слесарные работы, 10 часов — станочные работы и 2 часа — прочие (сварочные, малярные и т.п.). Единица ремонтной сложности электротехнического оборудования станков составляет 15 часов (11 часов — электрослесарные работы, 2 часа — станочные, 2 часа — прочие). Нормы часов все привязаны к ремонтоспособности. Все другие станки, расписанные в этом справочнике, имеют такую же привязку. Если новые станки не попали в этот справочник, то рассчитать ремонтосложность можно по эмпирическим формулам.

KKO — коэффициент конструктивных особенностей станка: KKO = KT KXB KЧТ;

KT — коэффициент класса точности;

KXB — коэффициент исполнения (1,0 — с ходовым винтом; 0,9 — без х.в.);

KЧТ — коэффициент частоты вращения шпинделя ( KЧТ = 1,0 при частоте вращения 2000 об/мин; );

LМЦ — расстояние между центрами, мм;

n1 — число ступеней скорости шпинделя;

ROM — ремонтосложность отдельных механизмов; ROM = RСТ + RБТ + RСД;

RСТ — ремонтосложность суппортов;

RБТ — ремонтосложность механизма бесступенчатого регулирования частоты вращения шпинделя;

RБТ = 2, при dO ≤ 400 мм; RБТ = 4, при dO > 400 мм;

RСД — ремонтосложность механизмов, не входящих в основной комплект станка;

RГ — ремонтосложность гидравлического оборудования.

Определение ремонтосложности вертикально- и горизонтально-фрезерных станков

RM = KKO (K1BСФ + K2n3) + ROM + RГ , где

KKO — коэффициент конструктивных особенностей станка: KKO = KT KИФ KЧФ;

KИФ — коэффициент исполнения:

KИФ = 1,0 для вертикальных и горизонтальных,

KИФ = 1,2 для универсальных и вертикальных с поворотной головкой,

KИФ = 1,25 для широкоуниверсальных и бесконсольных;

KЧФ — коэффициент частоты вращения шпинделя:

KЧФ = 1,0 при частоте 2000 об/мин;

BСФ — ширина рабочей поверхности стола, мм;

K1 = 0,03; K2 = 0,125;

n3 — число ступеней скорости шпинделя, получаемых от коробки скоростей,

ROM = RГФ + RБM,

RГФ — ремонтосложность сменных зубчатых колес или сменных шкивов для станков не имеющих коробки скоростей, RГФ = 0,4;

RБM — ремонтосложность механизма бесступенчатого регулирования скорости шпинделя: RБM = 1,8.

Ремонтосложность гидравлической части станочного оборудования

RГ = 0,1Р + 0,015Q + C + 0,003 ∑үQ1 + 0,001L + 0,003D +0,5n + 0,03m, где

Р — рабочее давление трехплунжерного насоса, МПа;

Q — производительность трехплунжерного насоса высокого давления, л/мин;

С — коэффициент, учитывающий конструктивные особенности трехплунжерного насоса: С=4;

ү — коэффициент, учитывающий конструктивные особенности насосов остальных типов (кроме трехплунжерных);

Q1 — производительность насосов остальных типов (кроме трехплунжерных), л/мин;

L — длина цилиндра, мм;

D — диаметр цилиндра, мм;

n — число цилиндров;

m — число клапанов, золотников, дросселей, реле, регуляторов и т.д.

Основные показатели точности позиционирования по ГОСТ 27843-2006 и ISO 230/2:

- Максимальное отклонение от заданного положения при двустороннем подходе Р и одностороннем подходе М.

- Точность повторного подхода Rmax — максимальный размах отклонений от заданного положения при подходе к заданному положению только в одном направлении.

- Максимальная вариация при реверсировании Nmaх — максимальная разность средних величин отклонений от заданного положения при подходе узла станка к заданному положению с противоположных сторон.

Срок службы станка определяется износом трущихся элементов — это направляющие, подшипники, ходовые винты и т.д. По системе планового предупредительного ремонта станки через определенное время наработки подвергаются ремонту: среднему, капитальному или периодическим осмотрам.

На сегодняшний день экономически целесообразно выводить станки в ремонт по их фактическому состоянию. А фактическое состояние можно определить на основе технической диагностики. Под техническим диагностированием понимают оценку износа поверхностей трения отдельных деталей оборудования и состояния их сопряжений в процессе его эксплуатации без разборки.

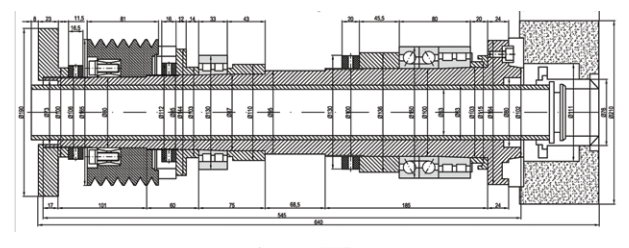

Результаты комплексной оценки точности станка мод. FQS 400 без его разборки до регулировки.

Диагностику износа направляющих можно определить различными методами, например, методом нанесения радиоактивных изотопов, по мере уменьшения излучения устанавливается степень износа направляющих.

Диагностика различных механизмов и узлов, например, приводов подачи, проводится на основе измерения фактического положения узлов при перемещении узла по координатам.

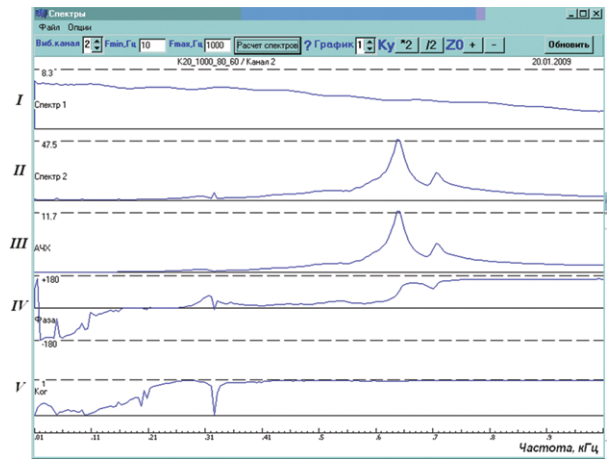

Для одной координаты на подвижном узле ставится внешний измерительный элемент — датчик. Проводится движение по программе, датчиком проводятся измерения фактических положений узла, высчитывается разница между фактическим и запрограммированным. И таким образом можно оценить точность работы станка. По ГОСТу 27843 обозначены показатели, характеризующие точность работы привода станка.

Методика последняя, которая сейчас действует, предусматривает измерения в контрольных точках, которые не коррелируют с основной периодической ошибкой. Фактическая ошибка в приводах носит периодический характер. Есть накопленная составляющая, есть периодическая. Если контрольные точки расположить так, чтобы выбирать разные доли периодических составляющих, можно отдельно оценить и накопленную, и периодическую ошибки.

Эта диагностика по одной координате. Сейчас есть средства, позволяющие отследить состояние оборудования и его приводов по движению по круговой траектории.

Другой метод оценки состояния узлов — с помощью импульсного нагружения. Во всех станках есть движущие станки в виде роторов, это шпиндельные узлы, они всегда на подшипниках.

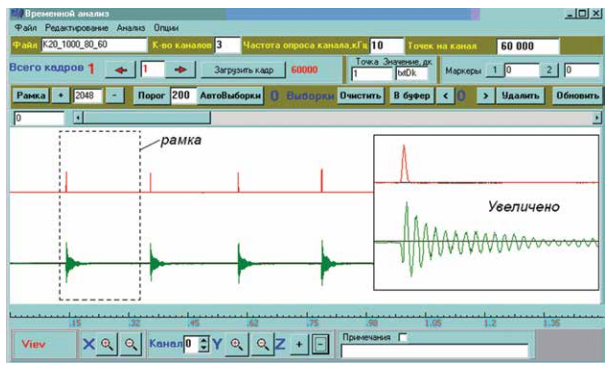

Программный комплекс nkRecorder (св-во № 2009613214)

Затем выполняется осреднение спектров по всем выборкам SSРР, SSγγ, RRγР, IIγР

Состояние подшипников можно оценить по реакции на импульсное воздействие. Как невропатолог бьет пациента по коленке молотком и смотрит реакцию, а потом судит о состоянии нервной системы, так примерно и мы судим о состоянии станка по реакции на импульсное воздействие динамометрическим молотком. Ведется запись датчиков абсолютных колебаний акселерометром колебаний на это импульсное воздействие, а дальше идет спектральная обработка. Вся процедура наладки станка занимает не более получаса. В результате получаются характеристики, которые позволяют судить о его состоянии.

Недавно нам удалось решить проблему, которая стояла на заводе «Гидросила». Они купили два новых станка, один нормально работает, а другой — дробит. Изготовитель станка рекламацию не принимает. Мы провели испытания, весь комплекс испытаний занял два часа, в результате получили экспериментальные характеристики, а затем смоделировали шпиндельный узел и реально показали изготовителю, что у них проблема с двухрядным роликовым подшипником в передней опоре.

Когда мы по программе, по модели изменили жесткость подшипника в 6 раз, получили полное совпадение расчетно-экспериментальных характеристик. Им уже деваться было некуда, и они заменили шпиндельную балку на станке, и таким образом он был сдан.

Источник