- Kia sorento d4cb ремонт

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: ремонт двигателя d4cb

- Re: Ремонт двигателя D4CB

- Re: Ремонт двигателя D4CB

- Re: Ремонт двигателя D4CB

- Re: Ремонт двигателя D4CB

- Кто сейчас на конференции

- Kia sorento d4cb ремонт

Kia sorento d4cb ремонт

ZOL » 03 мар 2010, 19:43

Re: ремонт двигателя d4cb

Сергей Киев » 03 мар 2010, 19:46

Re: ремонт двигателя d4cb

ZOL » 03 мар 2010, 19:56

Re: ремонт двигателя d4cb

kochevnick » 03 мар 2010, 20:15

Re: ремонт двигателя d4cb

Nikolay0812 » 04 мар 2010, 16:18

Re: ремонт двигателя d4cb

Accent-58 » 04 мар 2010, 16:22

Re: ремонт двигателя d4cb

Nikolay0812 » 04 мар 2010, 16:27

Re: ремонт двигателя d4cb

YAN » 04 мар 2010, 16:45

Re: ремонт двигателя d4cb

Сергей Киев » 04 мар 2010, 17:02

Re: ремонт двигателя d4cb

Александр200280 » 04 мар 2010, 17:17

Re: ремонт двигателя d4cb

Fisher » 04 мар 2010, 17:45

На машины 2002 года продают только стандартные вкладыши. А на авто с 2003 года аж 5 размеров шатунных и коренных вкладышей. Но они 100% подходят и на машины 2002 года, так как коленвал у этих автомобилей одинаковый с одним номером.

Добавил через 3 минут

Re: Ремонт двигателя D4CB

ZOL » 05 мар 2010, 18:57

Re: Ремонт двигателя D4CB

Дим66 » 05 мар 2010, 22:21

Re: Ремонт двигателя D4CB

jeny48 » 05 мар 2010, 23:07

Re: Ремонт двигателя D4CB

homa93 » 07 мар 2010, 00:07

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 12

Источник

Kia sorento d4cb ремонт

«Не надо падать духом. Это входит в привычку»

KIA SORENTO 4DCB Common Rail.

В этой статье мы постараемся рассказать Вам о новых системах впрыска топлива дизельного двигателях и познакомить читателя с некоторыми вопросами ремонта и диагностики «дизеля», семейства последних разработок ведущих производителей топливных систем управления (“R.Bosch”, “Lucas”, Siemens” и др.).

Что такое Common Rail?

Всё очень просто.

Топливный насос высокого давления подаёт топливо в топливную рампу, играющую роль ресивера.

Здесь топливо находится под постоянным высоким давлением более 1.000 атм. Открытие форсунок происходит не как в «обычном дизеле» — гидромеханическим способом (от повышения давления), а электронным способом — подаваемым сигналом от ECU.

Уникальность этой системы заключается в том, что она позволяет производителю дизельного двигателя СУЩЕСТВЕННО улучшить показатели экономичности, мощности, уменьшении шумности работы, повысить динамику разгона.

Всё вышесказанное имеет отношения не только к дизельным двигателям, но также и бензиновым автомобилям. Это широко известные D4D и GDI. Каждая из этих систем хороша по своему. Но, как и многие другие имеют свои недостатки.

Вот именно об этих недостатках и проблемах, но только в «дизельном варианте», мы и постараемся рассказать.

Как полноценная «ремонтная» единица, наша мастерская существует недавно, каждый человек из нашей «команды» свой опыт приобретал самостоятельно.

И стоит рассказать об опыте первого ремонта топливной системы автомобиля KIA Sorento 2001г. выпуска с двигателем 4DCB Common Rail.

Это был первый «Common Rail», который приехал к нам в мастерскую.

До нас автомобиль побывал во многих других автомастерских.

И поставленный диагноз этой машине был просто катастрофичен.

А «лекарство» было прописано коротко и непонятно: «помойка».

Не знаю. Не понимаю. И не могу понять.

Вот так , просто : взять и отправить «с глаз долой и подальше» ?

А проблема оказалась настолько простая!

Но в тоже время, не совсем понятна на первый раз. Так что об этом надо рассказать подробно. ..

Простота заключалось в самой неисправности.

А сложность — в понимании и решении этой задачи. Вот что происходило на самом деле:

— Машина хорошо работала на холостых оборотах.

— Отлично вела себя во всех режимах.

— Расход топлива вполне устраивал хозяина.

Но существовала проблема.

Если автомобиль заглушить, то завести его было практически невозможно.

То есть: нужно было снять впускной патрубок или приоткрыть крышку воздушного фильтра и брызнуть в патрубок сию горючую смесь.

И только после этого можно было запустить двигатель.

Эта процедура происходила независимо от того, холодный двигатель или горячий. Вот в таком ужасном состоянии к нам и прибыл «больной».

«Наконец-то пришло и наше время!»,- подумал я и с «умным» видом взял в руки автомобильный сканер. В надежде, что он мне расскажет, «где и что болит у пациента».

Но не тут-то было!

Правда, сканер «выдал» нам код неисправности одного датчика давления топливной рампы. А когда мы его «стёрли», то тут же попытались запустить двигатель.

Ситуация не изменилось.

Не запускался.

При повторном сканировании , кодов ошибки уже не обнаружили — скорее всего, это был «старый» код неисправности, который остался с предыдущей мастерской.

Следовательно, наши надежды на успешное решения проблемы, простым «взмахом волшебной палочкой» в образе автомобильного сканера, растаяли, и впереди замаячили бессонные ночи, в поисках технической документации.

Которой у нас на тот момент не было. Да и то, что было, — было неполным, отрывочным и не совсем понятным в то время.

Короче говоря, что делать и с чего начать не знал никто.

Но очень сильно хотелось » НЕ ударить лицом в грязь».

Ведь хозяин машины смотрел на нас , как на «последнюю надежду». И очень хотел верить в это. И всем своим видом давал понять это нам. И мы друг друга поняли. Хлопнув по рукам, мы приступили к любимому занятию: «Искать иголку в стогу сена».

Если вы помните, то я говорил, что это был наш первый двигатель с такой системой управления. Хотя читали о них мы много, но как показала практика, это не всё. И «стог сена» оказался не такой уж большой. Первое , что пришло в голову, так это ещё раз п росканировать систему управления по текущим данным в таких режимах:

— когда двигатель работает

— когда мы его пробуем запустить

Зная о том, что давление в топливной магистрали на двигателе 4DCB должно составлять :

— на запуске не менее 25МПа,

— на холостых оборотах 30МПа ,

— на максимальных 135МПа,

,- мы сделали основной упор на изучение пусковых характеристик.

И , как показало время, мы не ошиблись. Когда двигатель работа л , давление в топливной рампе составляло 28МПа от желаемых 30МПа.

А вот при запуске картина другая: 17МПа от желаемых 25МПа.

Это нас и насторожило.

Ведь «система не глупая» и датчик давления на топливной рейке не просто элемент, который мы встречали раньше. В его корпусе расположена мембрана с полупроводниковым первичным преобразователем, а также имеется электронная схема обработки сигнала с точностью измерения до 2% (при давлении 150МПа).

Просто заменить этот датчик невозможно. Проверить тоже проблематично. Но и считать его неисправным , мы также не могли. Слишком большая потеря давления на запуске — до 8МПа.

И вот что было обнаружено при полной проверке всей системы на герметичность в момент запуска

(все измерения проводились одинаково для каждой форсунки: .

Время прокручивания стартером 5 сек. и мерной колбой, с эталоном 20мил/лит, куб.

1-я форсунка: 5сек. 8-10 мил, лит.

2-я форсунка: 5сек. 0мил, лит.

3-я и 4-я форсунки такой же показатель, что и на 2-ой форсунки.

«Плохо» это или «хорошо» мы тогда не знали.

Проверить эти форсунки на «качество распыла» на простом стенде невозможно (вспомните, при каком давлении они работают).

Но возможно проверить на процент утечки. В чем собственно и заключался весь дальнейший ремонт неисправной форсунки. И вот что выяснилось.

При проверке 1 и 2 форсунки уже на стенде, коэффициент утечек у них был следующий:

Форсунка №1 — при резком нажатии на рычаг стенда до 30Мпа, включили секундомер и проверили время падение стрелки до нулевой отметки. Результат составил 6-7сек.

Форсунка №2 — при таких же условиях проверки: 16-18 сек, что вдвое больше.

Но в этом ли проблема? Это еще стоило выяснить.

И тут в голову пришла сумасшедшая идея. А что если попробовать завести машину без первой форсунки?

И для этого мы взяли обыкновенную форсунку от грузовой машины «МАЗ – 238» и выставили на ней давление 28Мпа. И поставили её в линию с остальными форсунками. А первую оставили на месте без подвода топлива, но с подачей штатного напряжения.

И автомобиль завелся, уверено, но без одного цилиндра.

Вот, казалось бы, и найдена проблема.

Неисправна первая форсунка.

Слишком большой переток по линии возврата топлива на пусковых оборотах.

А тот факт, что машина заводилось при помощи подручных средств?

Так это объяснялось тем, что воспламенение жидкости основанной на маслах и спиртовой основе, происходит гораздо раньше, чем дизельного топлива. Естественно, с большим крутящим моментом. И датчик давления не успевал определить потерю общего давлении в рампе, а видел лишь малую долю «перетока» только на оборотах, когда горючая смесь не успела воспламениться.

Всё вышесказанное было лишь предисловием. А самое главное заключалось в исправлении самой неисправности. Когда хозяин узнал проблему, он очень обрадовался и побежал за новой форсункой. Но вернулся очень быстро и без неё. Сказал, что за доставку запросили 1200 у.е.

А заказ выполнят в течение месяца, а может быть и больше.

Дело в том, что мы живем в г. Якутске и, как сами понимаете, во многих благах цивилизации «несколько» ограничены.

Поэтому пришлось её » делать».

К сожалению не весь материал фиксировался на фото. Эта идея пришла не сразу и поэтому мы выложим только тот материал, который у нас остался. И посвятим дальнейшее повествование только проблеме ремонта форсунки. Так как все остальные нюансы займут ещё большего времени, и не хотелось бы сейчас вдаваться в их подробности.

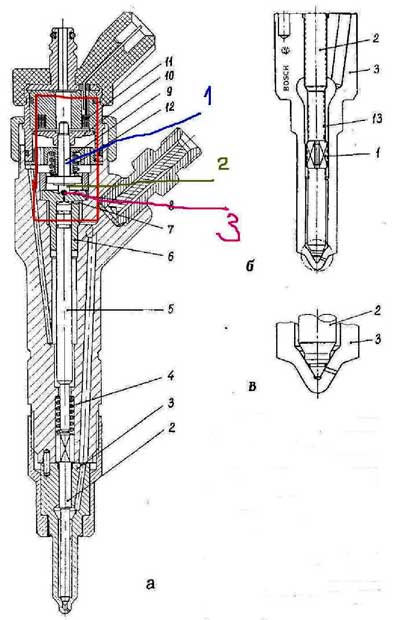

Итак , форсунка KIA Sorento 4DCB .

Её «прелести и особенности».

1. Крестообразная направляющая.

4. Пружина запирания иглы.

5. Мультипликатор запирания.

6. Втулка мультипликатора.

7. Жиклер камеры гидрауправления.

8. Шариковый управляющий клапан.

11. Электр о магнит.

12. Пружина клапана.

13. Углеродное покрытие.

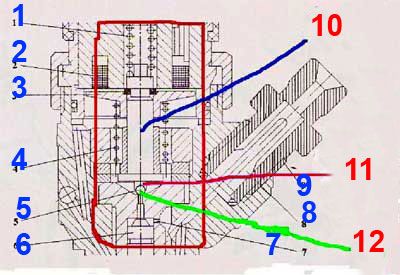

На другом рисунке — ниже ( рис.2) , мы приводим схему электрогидравлической форсунки R.BOSCH, с которой столкнулись на этой машине, но в новом варианте её исполнения — с дополнительной пружиной (1).

Эта пружина служит для смягчения усилия , направленно го на смятия шарика (5), (рис.2). И одновременно является запорной пружиной канала мультипликатора(6), рис.2. В чем и была наша основная проблема.

1. Пружина запирания клапана

4. Демпфирирующая пружина

6. Мультипликатор запирания

7. Жиклер камеры гидроуправления

8. Щелевой фильтр

9. Входной штуцер

1 0 — шток (синий цвет)

11 — держатель шарика (красный цвет)

12 – шарик (зелёный цвет)

Рассмотрим только проблему управляющего узла электрогидравлической камеры (рисунок 2, крупный план).

Отличие этих узлов, изображенных на рис. 1 и 2 в том, что в первом варианте (рис.1) нет пружины запирания клапана в верхней части форсунки.

Стало быть, основные функции запирания и демпфирования, возникающие при работе, ложатся на один узел — пружину клапана 12 — Рис. 1

А на рисунке 2 с добавлением пружины (1), произошло разграничение усили й запирани я и демпфирования.

Хотя в первом варианте (рис.1) мы добиваемся больш е й запирающей силы пружины.

Но её работоспособность хороша в менее «оборотистых» двигателях.

К примеру, на грузовых автомобилях, того же семейства Common Rail .

А при рассмотрении малых величин подачи и больших крутящихся моментах — второй вариант более предпочтителен (рис. 2) из-за того, что распределение сил запирания и демпфирования камеры управления стало более стабильным от цикла к циклу в момент подачи топлива (при отношениях диаметра мультипликатора к игле 1,2…1,5).

Но при других отношениях диаметра мультипликатора к игле, процесс становится более точным и управляемым.

Но в нашем случае мы не хотели бы рассматривать теорию массы и отношения сил быстродействия системы. А попытаемся разобраться в проблеме возникновения самой неисправности…

Когда мы разобрали верхнюю часть форсунки, и детально её изучили, то поняли, что дело нам придется иметь не с «миллиметрами», а с «сотыми миллиметра»!

Потому что диаметр шарика составил 1,35 мм, а диаметр дросселя в камере управления 0,23мм.

Но сюрпризы на этом не закончились. При более детальном рассмотрении штока, мы увидели торцевой надлом по оси штока.

И довольно-таки глубокий. Это первое.

Второе — это нижняя часть штока.

Место соприкосновения держателя шарика и широкой площадки штока. Увидели «пробитую» вмятину.

Третье нас повергло в долгие раздумья. Две вмятины на конусной втулке мультипликатора от держателя шарика. И соприкосновения его с » кратерной » поверхностью втулки мультипликатора.

И четвертое обстоятельство заставило нас не просто задуматься, а очень сильно переосмыслить весь успех начатого дела. Это сам запорный шарик -рис.2, зеленым цветом позиция 12 .

«Сделать» неисправность хотелось очень, поэтому, несмотря на определенные затраты, для просмотра и изучения деталей форсунки сначала была куплена большая лупа, затем простой микроскоп 1 к 100, а потом уже электронный микроскоп для полного детализирования всех объектов исследования.

И когда была составлена полная картина всей проблемы, то весь наш пылкий задор и ярое желание помочь “ умирающему ” двигателю — всё сменились унылостью, состраданием к самим себе и полной безнадежностью положения.

Что мы имели реально?

. Сломанный шток, промятый конус и вмятый шарик диаметром 1,35мм.

Для точности скажу, что длина штока 30.27мм,- не говоря о его прочности и качестве металла . Его изготовление для нас на тот момент не представлялось возможным .

По той простой причине, что мы не знали, кто это может сделать и к каким последствиям это приведет, если нам и удастся его сделать.

А самое главное — сможем ли мы не нарушить объем подачи этой форсунки во всем диапазоне ее работы.

И где найти нужный диаметр шарика.

Но удача нам улыбнулось. По воле случая к нам в мастерскую заехал на ремонт Nissan “Safari” с двигателем RD-28. Когда Клиент услышал и понял, какие у нас есть проблемы, то решил нам помочь.

И сказал, что для него изготовить подобное изделие не составляет никакой проблемы.

Так был решён первый вопрос. Осталось решить: «Что делать со злополучным шариком?».

И тут я вспомнил, что однажды мне попадались маленькие подшипники, они применялись на фрезах по дереву. Это была последняя надежда.

И пока мы ломали подшипники и подбирали нужный диаметр шарика, уже был готов первый образец штока.

Но когда промер и ли его и сравнили с оригиналом, то новый оказался короче на 0,09 мм.

И всё ещё не был найден подходящий размер шарика. «Разбег» новых составлял от 1,18, 1,27, 1,32, 1,45 и до 2,25 .

1 – шток камеры гидрауправления, который был изготовлен под размер шарика, 1,32мм, и установлен на машину в окончательном варианте. Шток 2 цифра 2 был изготовлен в первом варианте, но оказался короче стандартного на, 0,09мм. В результате так и остался не востребован. Цифрами 3 и 4 показан один из образцов фрезы по дереву на которых мы нашли подходящий нам размер запорного шарика камеры управления, (рис.1 цифра 8). Остальные фрагменты фотографии не имеют отношения к деталям форсунки. Это металлические обломки подшипника.

И тогда пришла в голову одна безумная мысль. А что, если нам увеличить нижнюю кромку штока под имеющиеся размеры шариков?

И выполнить её немного с конусом, что бы не закрывать окончательно конусность втулки мультипликатора. И нашему новому знакомому пришлось изготовить второй вариант штока под размер шарика 1,32. И каково же было удивление, когда машина начала заводится. Уже без помощи “дихлофоса” Но не так уверено, как бы хотелось. А когда уменьшили регулировочную шайбу под гайкой ( которая стягивает всю конструкцию штока и депферной пружины камеры управления ), на 0,01мм. — то удача стала нам улыбаться!

Машина начала заводиться как настоящий дизель. Радости не было конца.

Такого самоудовлетворения мы не испытывали уже давно.

Значит, все-таки можно делать эти форсунки.

При тестовых заездах с хозяином машины и по показаниям текущих данных на сканере, мы не увидели большой разницы в разделе «коэффициент впрыска топлива по форсункам» .

Но зато увидели желаемое давление на запуске — 23МПа. Что было на 6МПа больше тех, что мы видели при первой проверки (17Мпа).

Вот так и закончилась наша эпопея с ремонтом форсунки KIA SORENTO 4DCB Common Rail.

Я не хочу сказать, что наш случай это единственный вариант для всех вышедших из строя форсунок. Но в данном случае, может быть, это и был единственно верный вариант решения проблемы.

Без замены на новую форсунку.

К сожалению, мы не сохранили весь материал по этой работе.

Но надеемся, что этот материал сможет кому-то помочь в решении подобных проблем.

Не всегда надо просто менять деталь, до конца не поняв её работу. Быть может, кто-то и скажет, что это попахивает авантюризмом.

Пусть говорят. Это их право.

Моё мнение такое: «Не надо падать духом. Это входит в привычку!».

Ну, вот, пожалуй и всё.

Все «наболевшие» вопросы по ремонту дизельной топливной аппаратуры вы можете задать нам в личном сообщении.

Наш почтовый ящик,

Необходимое послесловие

Вызывает обыкновенное человеческое Уважение к той «команде», которая

делала эту работу. Ведь куда легче и проще было сделать так, как поступали

в предыдущих мастерских — «отфутболить».

И всё, и «голова не болит».

Ан нет, посмотрите, сколько было вложено в эту работу Труда и Упорства.

Да, возможно, с точки зрения «академического описания» здесь не всё «гладко».

И «корифеи»,- те люди, которые изобретали и воплощали в металл этот двигатель, -они

придут в ужас от того, что кто-то попытался вторгнуться в их «святая святых», что

кто-то попытался самостоятельно изменить их конструкцию.

И получить при этом вполне положительный результат.

Наш сайт и далее будет публиковать подобные материалы тех людей,

для которых слова «Диагностика и ремонт» не являются пустым звуком.

Которые готовы ночами не спать, думать, придумывать и «передумывать» для того,

что бы получить положительный результат и, действительно: «Возрадоваться» тому,

что «у них получилось!».

Именно на таких людях — Думающих, Упорных, Целеустремлённых и держится сейчас

наша современная автомобильная Диагностика.

Источник