- ГЛАВА 12 КОЛЁСНЫЕ ПАРЫ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

- Читайте также

- ПРЕСТУПНЫЕ ПАРЫ

- ЗА КАКОЕ ВРЕМЯ ПАРЫ АЛКОГОЛЯ ВЫВЕТРИВАЮТСЯ ИЗ ОРГАНИЗМА?

- VI. БОЙ ПАРЫ

- ДВЕ ПАРЫ В ОДНОЙ ПОСТЕЛИ

- Преступные пары

- Общая энергетика пары

- Энергетика пары

- ГЛАВА 7 ПОРЯДОК ПОДАЧИ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА НА ПУТИ СТРОЯЩИХСЯ УЧАСТКОВ ДЛЯ ПРОПУСКА ПРОБНЫХ ПОЕЗДОВ

- УСТРОЙСТВА ВЫЯВЛЕНИЯ ПЕРЕГРЕВА БУКС И КОНТРОЛЯ ГАБАРИТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

- ГЛАВА 14 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ПОДВИЖНОГО СОСТАВА

- ПОРЯДОК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

- ОСОБЕННОСТИ ПРОИЗВОДСТВА МАНЁВРОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

- ПОВЕДЕНИЕ ПОМОЛВЛЕННОЙ ПАРЫ

- Вагоны метро. Колесная пара и зубчатая передача

ГЛАВА 12 КОЛЁСНЫЕ ПАРЫ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

КОЛЁСНЫЕ ПАРЫ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

12.1. Каждая колёсная пара должна удовлетворять требованиям Инструкции по осмотру, освидетельствованию, ремонту и формированию колёсных пар, утверждённой Управлением метрополитена, и иметь на оси чётко поставленные знаки о времени и месте формирования и полного освидетельствования колёсной пары, а также клейма о приёмке её при формировании.

Знаки и клейма ставятся в установленных местах.

Колёсные пары должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованиям, а при подкатке регистрироваться в соответствующих Журналах и паспортах.

12.2. Расстояния между внутренними гранями у ненагруженной колёсной пары должно быть 1440 мм. Отклонения допускаются в сторону увеличения или уменьшения не более 3 мм, а для вновь изготавливаемых колёсных пар отклонения допускаются: в сторону увеличения — 1 мм, в сторону уменьшения — 3 мм.

Уменьшение расстояния между внутренними гранями колёс в нижней точке у нагруженной колёсной пары допускается не более 2 мм от размера, указанного в паспорте колёсной пары.

12.3. Запрещается выпускать в эксплуатацию подвижной состав при наличии хотя бы одного из следующих износов и повреждений колёсных пар:

— трещина или электроподжог в любой части оси колёсной пары;

— равномерный прокат по кругу катания для подрезиненных колёсных пар более 3 мм, для цельнокатаных колёсных пар более 5 мм, а также с разницей проката колёс одной колёсной пары более 2 мм;

— неравномерный прокат колёс по кругу катания для колёсных пар с установленными срывными клапанами — более 0,5 мм, для остальных колёсных пар — более 0,7 мм;

— толщина гребня — более 33 мм или менее 25 мм при измерении на расстоянии 18 мм от вершины гребня;

— вертикальный подрез гребня на высоте более 18 мм, измеряемый специальным шаблоном и остроконечный накат гребня;

— ползун (выбоина) по поверхности катания глубиной более 0,3 мм;

— трещина или расслоение в любом элементе, откол или раковина в бандаже, а также сетка трещин на поверхности катания выше установленных норм;

— ослабление посадки бандажа или его запорного кольца, сдвиг ступицы колеса или зубчатого колеса;

— выкрашивания на поверхности катания колеса площадью более 200 мм, глубиной более 1 мм.

Порядок следования подвижного состава с выявленным на линии ползуном (выбоиной) глубиной более 0,3 мм устанавливается Управлением метрополитена.

12.4. Освидетельствование и ремонт колёсных пар должны производиться на специальных ремонтных пунктах лицами, имеющими право на выполнение этих работ.

12.5. Требования к колёсным парам подвижного состава хозяйственного назначения устанавливаются Управлением метрополитена.

Читайте также

ПРЕСТУПНЫЕ ПАРЫ

ПРЕСТУПНЫЕ ПАРЫ Может ли женщина прожить бок о бок с мужчиной много лет, не подозревая, что рядом — маньяк- убийца? Очевидно, да. Некоторые из самых чудовищных серийных убийц (в том числе «Бостонский душитель» Альберт Де Сальво, Петер Кюртен и Андрей Чикатило) были женаты.

ЗА КАКОЕ ВРЕМЯ ПАРЫ АЛКОГОЛЯ ВЫВЕТРИВАЮТСЯ ИЗ ОРГАНИЗМА?

ЗА КАКОЕ ВРЕМЯ ПАРЫ АЛКОГОЛЯ ВЫВЕТРИВАЮТСЯ ИЗ ОРГАНИЗМА? Вид напитка || Количество (мл) || Вpемя, в течение котоpого паpы алкоголя могyт быть обнаpyжены в выдыхаемом воздyхе (час)Водка 40

VI. БОЙ ПАРЫ

VI. БОЙ ПАРЫ § 141. Пара является огневой единицей, составляет основу построения боевых порядков в истребительной авиации и организации взаимодействия в групповом воздушном бою. Ударная сила пары достаточна для уничтожения одиночных самолетов противника. При

ДВЕ ПАРЫ В ОДНОЙ ПОСТЕЛИ

ДВЕ ПАРЫ В ОДНОЙ ПОСТЕЛИ Помощник заместителя председателя облгосадминистрации Степан Гурак недоумевал, теряясь в догадках. Шеф адресовал ему уже пятую жалобу на аморальное поведение директора тлустенского коллективного сельхозпредприятия «Прогресс» Ракоеда и

Преступные пары

Преступные пары Может ли женщина прожить бок о бок с мужчиной много лет, не подозревая, что рядом – маньяк-убийца? Очевидно, да. Некоторые из самых чудовищных серийных убийц (в том числе «Бостонский душитель» Альберт Де Сальво, Петер Кюртен и Андрей Чикатило) были женаты.

Общая энергетика пары

Общая энергетика пары Энергия пары – это достаточно условное, но необходимое понятие, с помощью которого можно представить величину конкретного, обоюдного вреда, наносимого деструктивными отношениями.Раз речь идет об энергии, то подойдет закон ее сохранения – каждое

Энергетика пары

Энергетика пары Помнишь, что каждая система стремится к состоянию равновесия? Любая пара представляет собой подобную систему с похожим стремлением к равновесию. Учитывая соответствующий закон, само подобное стремление вопросов не вызывает, интересно другое.А именно:

ГЛАВА 7 ПОРЯДОК ПОДАЧИ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА НА ПУТИ СТРОЯЩИХСЯ УЧАСТКОВ ДЛЯ ПРОПУСКА ПРОБНЫХ ПОЕЗДОВ

ГЛАВА 7 ПОРЯДОК ПОДАЧИ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА НА ПУТИ СТРОЯЩИХСЯ УЧАСТКОВ ДЛЯ ПРОПУСКА ПРОБНЫХ ПОЕЗДОВ 7.1. Для непосредственного руководства отправлением пробного электропоезда на пути строящегося участка, следованием по нему и возвращением на действующие пути

УСТРОЙСТВА ВЫЯВЛЕНИЯ ПЕРЕГРЕВА БУКС И КОНТРОЛЯ ГАБАРИТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

УСТРОЙСТВА ВЫЯВЛЕНИЯ ПЕРЕГРЕВА БУКС И КОНТРОЛЯ ГАБАРИТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА 6.34. Линии метрополитена должны оборудоваться устройствами автоматического бесконтактного выявления перегрева букс и контроля габарита подвагонного оборудования подвижного состава

ГЛАВА 14 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ПОДВИЖНОГО СОСТАВА

ГЛАВА 14 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ПОДВИЖНОГО СОСТАВА ОБЩИЕ ПОЛОЖЕНИЯ 14.1. Запрещается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав, имеющий неисправности, угрожающие безопасности движения.Требования к техническому состоянию

ПОРЯДОК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

ПОРЯДОК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА 14.3. Техническое состояние электроподвижного состава должно систематически проверяться путём осмотра его машинистами (локомотивными бригадами), работниками пунктов технического обслуживания и

ОСОБЕННОСТИ ПРОИЗВОДСТВА МАНЁВРОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

ОСОБЕННОСТИ ПРОИЗВОДСТВА МАНЁВРОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА 17.25. До начала манёвров все исправные тормозные воздухораспределители, тормозная и напорная магистрали должны быть включены в действие, и произведена сокращённая проверка работы пневматических тормозов.17.26.

ПОВЕДЕНИЕ ПОМОЛВЛЕННОЙ ПАРЫ

ПОВЕДЕНИЕ ПОМОЛВЛЕННОЙ ПАРЫ Было бы в высшей степени странно, если бы помолвленные не выказывали по отношению друг к другу тех знаков внимания, которые отличают поведение влюбленных. Однако выражать эти чувства следует тактично, поддерживая высказывания и действия

Источник

Вагоны метро. Колесная пара и зубчатая передача

Колесная пара. Она служит для передвижения вагона и направления его по рельсовому пути. В процессе эксплуатации колесная пара воспринимает сложные знакопеременные нагрузки. На значение и характер

этих нагрузок влияют масса вагона и его загрузка, скорость и направление движения, наличие неровностей рельсового пути и др. Колесная пара является одним из ответственных узлов вагона и поэтому к ее конструкции и технологии изготовления Правилами технической эксплуатации железных дорог Союза ССР (ПТЭ) предъявляются особые требования.

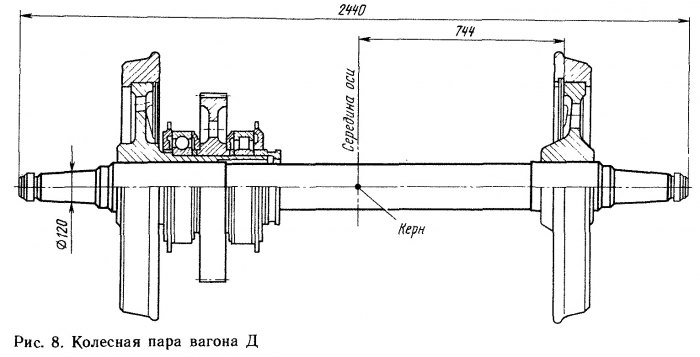

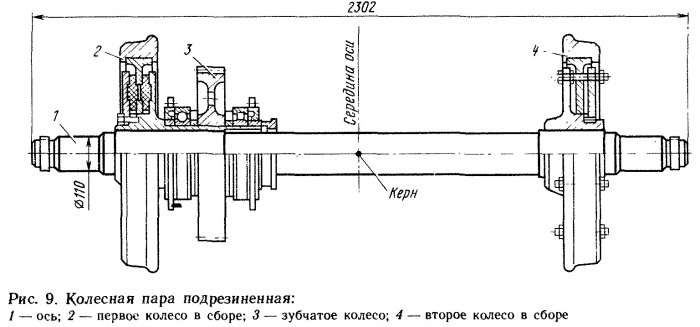

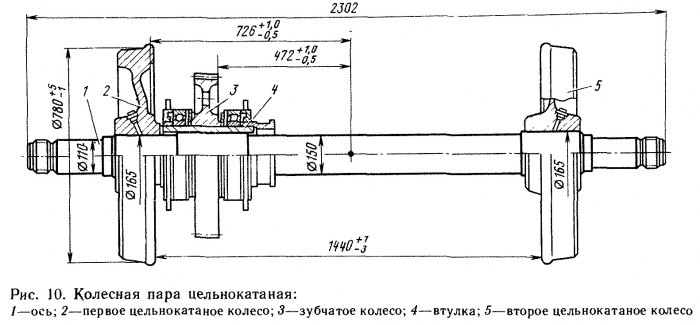

Колесные пары различных типов вагонов отличаются по своей конструкции и размерам. На вагоне типа Д применены цельнометаллические бандажные колесные пары с диаметром по кругу катания 900 мм; на вагонах Е, 81-717, 81-714 — колесные пары двух типов: подрезиненные и цельнокатаные с диаметром по кругу катания 780 мм.

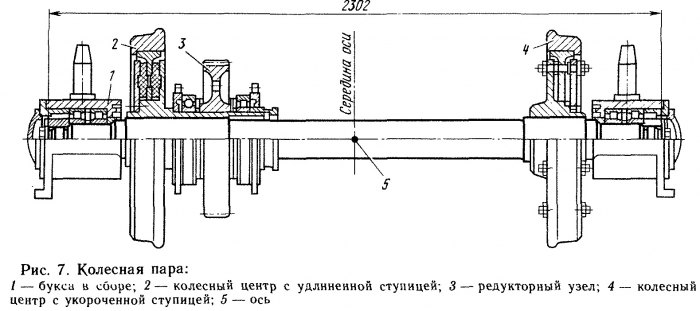

Колесные пары всех типов (рис. 7) состоят из оси, на которую насаживают два колесных центра, редуктор и буксы.

Колесная пара вагона Д (рис. 8) имеет бандажные цельнометаллические колесные центры. На удлиненной ступице колесного центра смонтированы детали редукторного узла.

Подрезиненна я колесная пара вагонов Е, 81-717, 81-714 (рис. 9) имеет колесные центры с удлиненной (первой) и укороченной (второй) ступицами.

Конструктивно подрезиненное колесо выполнено таким образом, что колесные центры соединены с центральным диском посредством двух рядов резинометаллических вкладышей, которые благодаря сильному сжатию передают нагрузку от центра на диск в основном за счет усилия сдвига. Эти усилия постоянно меняют свое направление (при стоянке поезда они направлены вертикально, при движении имеют разные направления). При вращении колеса каждое волокно вкладыша совершает сложные движения с постоянно меняющимися значениями деформации и периодичностью. Слои резины, непосредственно соприкасающиеся или удаленные, постоянно перемещающиеся друг относительно друга, совершают определенную работу, что приводят к нагреву резины. При больших нагрузках и продолжительной работе нагрев доходит до 60 °С (допускаемое значение нагрева резинометаллического вкладыша 70 °С, после чего резина стареет и теряет эластичность).

Применение резинометаллических вкладышей рассчитано на снижение уровня шума при движении, уменьшение динамических ударных нагрузок на путь и оборудование вагона.

Цельнокатаная колесная пара вагонов Е, 81-7 17, 8 1-714 (рис. 10) имеет безбандажные колесные центры, которые изготавливают методом прокатки. Первый колесный центр выполнен без удлиненной ступицы, а детали редукторного узла смонтированы на втулке. Такая конструкция колесной пары имеет ряд преимуществ перед подрезиненной: меньшая трудоемкость при изготовлении и ремонте, более высокая надежность в эксплуатации.

С 1985 г. новые вагоны метрополитена выпускают только с колесными парами цельнометаллической конструкции.

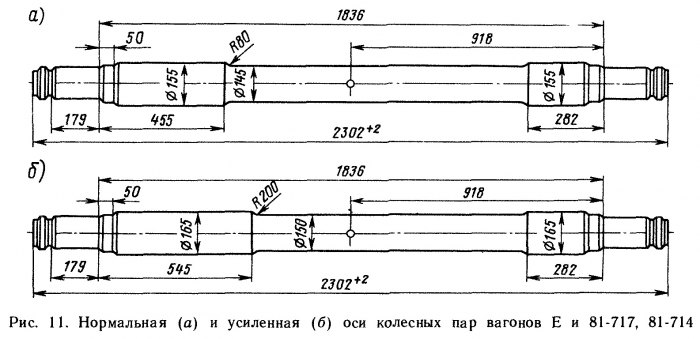

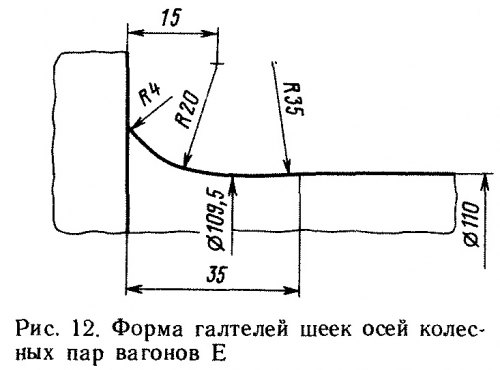

Для колесных пар вагонов, которые эксплуатируют на метрополитене, применяют два типа осей (рис. 11). Конструктивно ось представляет собой круглый брус переменного сечения. Размеры ее отдельных частей соответствуют их назначению. Так, например, шейки оси служат для размещения на них деталей буксовых узлов; предподступичная часть является переходной от шейки к подступичной; последняя предназначена для напрессовки на нее колесного центра и втулки. Средняя часть оси (участок между подступичными частями) свободна от соприкосновения с другими деталями колесной пары; резьбовые части оси предусмотрены для расположения на них осевых гаек, которые крепят детали буксового узла; в торцовых частях оси в специально выполненных пазах устанавливают стопорные планки. Кроме указанных, подступичные части имеют запрессовочные конусы для плавного захода оси в ступицу при напрессовке колесного центра; переходы от одной части оси к другой, выполненной в виде плавных перепадов — галтелей, для снижения концентрации напряжений (рис. 12). В торцах осей в глубине паза под стопорную планку сделаны два отверстия, которые выполняют роль центровых при обработке оси и ее контроле.

Оси изготавливают из углеродистой стали, заготовка которых может быть осуществлена методом ковки на молоте или прокаткой на прокатном стане. После ковки заготовку оси подвергают термообработке — нормализации с целью снятия внутренних напряжений. В результате этого металл заготовки должен соответствовать по механическим свойствам установленным характеристикам.

Заготовку осей обрабатывают на токарных станках с удлиненной станиной в соответствии с чертежами, техническими условиями, соблюдая необходимые размеры, допуски и шероховатости поверхностей. Середина оси обозначается сферическим керном, при этом разница размеров от упорных торцов предподступичных частей до керна не должна превышать 1 мм. Шейки, оси, подступичные и средние части с их галтелями упрочняют методом накатки.

Накатку производят на специальных накатных или токарных станках, оборудованных накатными устройствами.

Методом накатки осей получают необходимую шероховатость поверхности, а также повышают усталостную прочность почти вдвое и увеличивают поверхностную твердость металла на 20—30%. При этом глубина упрочненного слоя составляет 4—5 мм.

Перед формированием колесной пары подступичные части оси шлифуют на осешлифовальном станке по размерам ступицы первого и второго центров. Обрабатывают галтели и проверяют ось по всей длине магнитным ультразвуковым методом.

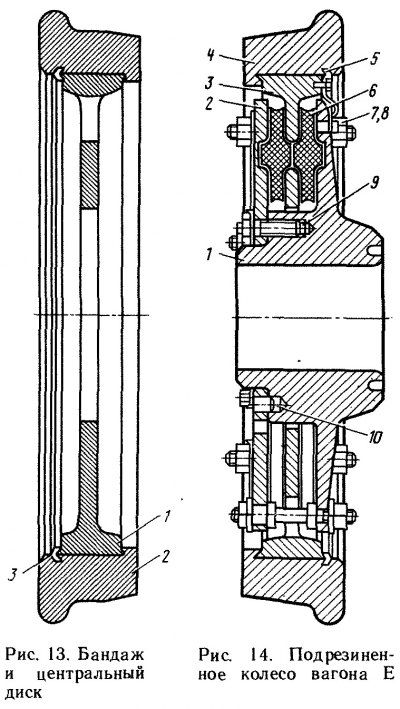

Бандажный колесный центр (рис. 13) состоит из центрального диска 1, бандажа 2 и запорного кольца 3.

Колесный центр изготавливают из малоуглеродистой стали методом литья в форму. Он имеет ступицу (удлиненную или нормальную), дисковую часть и обод. Колесный центр обрабатывают на токарнокарусельных станках: внутреннюю поверхность ступицы — для посадки на ось; наружную и торцовые части ступицы — для монтажа деталей редукторного узла; наружную и боковые поверхности обода — для посадки бандажа и запорного кольца.

Бандаж изготавливают из углеродистой стали методом раскатки на прокатных станках. Обрабатывают его на токарно-карусельных станках: внутреннюю поверхность — под посадку на центр и постановку запорного кольца; наружную поверхность и торцы бандажа — для получения необходимого профиля.

Для изготовления запорного кольца применяют стальной прокат специального профиля. Заготовка под запорное кольцо должна соответствовать его развернутой длине.

Подрезиненное колесо (рис. 14) состоит из колесного центра с удлиненной или нормальной ступицей 1, центрального диска 3, бандажа 4, бандажного кольца 5, нажимной шайбы 2, штифта 10, резинометаллических вкладышей 6 и крепежных деталей 7—9.

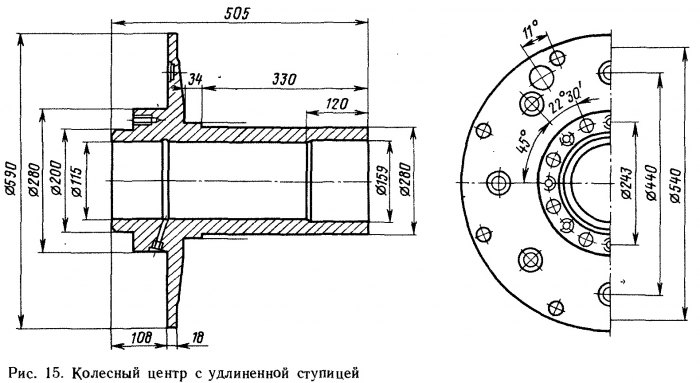

Колесный центр с удлиненной ступицей (рис. 15) изготавливают из стали методом литья в формы с последующей механической обработкой. Второй колесный центр выполняют штамповкой из стали также с последующей механической обработкой.

Первый и второй колесные центры состоят из ступицы и диска. На удлиненной части ступицы первого центра монтируют детали редукторного узла. Внутренняя часть ступицы служит для посадки центра на ось. На диске колесного центра по окружности диаметром 540 мм просверлены восемь отверстий диаметром 28 мм для установки шпилек; на окружности диаметром 440 мм высверлены восемь углублений под выступы вкладышей; на наружном уступе ступицы по окружности диаметром 243 мм выполнены восемь углублений под штифты и восемь резьбовых отверстий под болты.

Нажимная шайба, как и дисковая часть колесного центра, имеет углубления под выступы вкладышей, отверстия под шпильки, а также под болты и штифты.

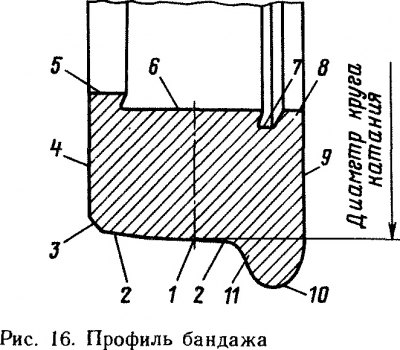

Бандаж (рис. 16) на ободе колесного центра имеет горячую посадку,

обеспечивающую натяг 0,7—0,9 мм. После посадки бандажа на центр в выточку 7 заводят бандажное запорное кольцо и затем прижимной бурт 8 бандажа обжимают на специальном прессе. Такая конструкция предохраняет сползание бандажа с центра в случае его ослабления в эксплуатации. Контроль за положением сопряженных деталей ведут по двум контрольным рискам, которые наносят краской шириной 20—25 мм на бандаж и центр, располагая их по одной прямой.

грань 4, упорный бурт 5, внутреннюю поверхность 6.

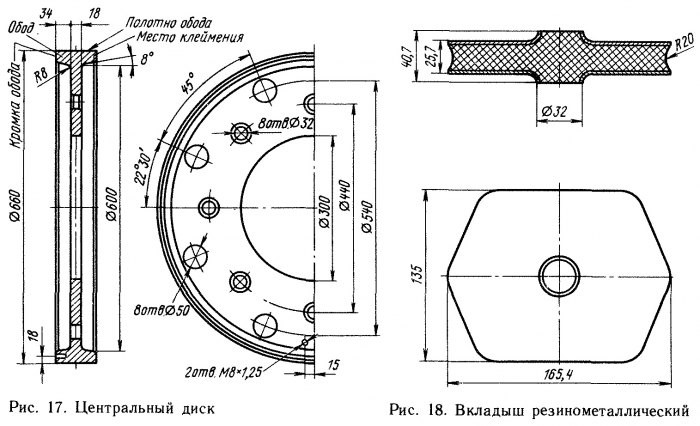

Центральный диск (рис. 17) изготавливают методом штамповки с последующей механической обработкой. Он имеет на дисковой части восемь отверстий диаметром 32 мм для выступов вкладышей и восемь отверстий диаметром 50 мм для свободного прохода шпилек.

Бандаж насаживают на обод центрального диска горячей посадкой с натягом 0,9—1,2 мм и фиксируют установкой запорного кольца. Вкладыш резинометаллический (рис. 18) представляет собой резиновую пластину шестигранной формы, армированную с двух сторон штампованными стальными обоймами толщиной 3 мм.

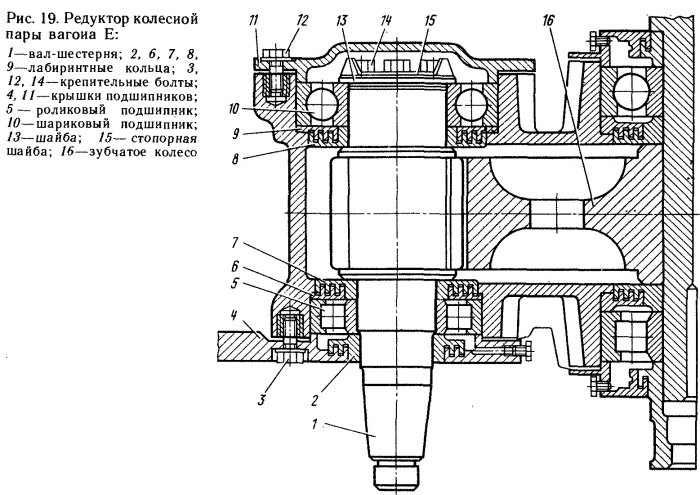

Зубчатая передача. Вращающий момент от тягового двигателя колесной паре передается с помощью зубчатой передачи редуктора, представленного на рис. 19.

На всех типах отечественных вагонов метрополитена применяют одноступенчатые, цилиндрические, ко-

созубые передачи, которые состоят из зубчатого колеса и шестерни.

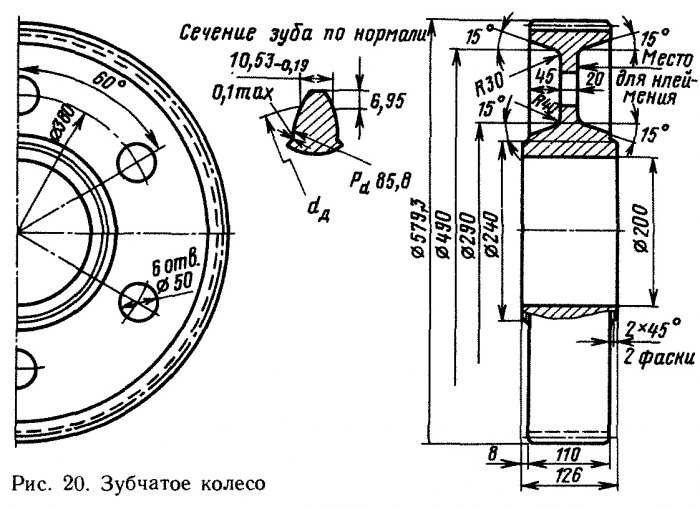

Характеристика зубчатой передачи вагона Е дана ниже:

Передачное число. 5,33

Угол наклона косого зуба, град. 8

Модуль зуба в нормальном сечении 7

Угол зацепления, град . 20

Длина зуба, мм. 110

Зазор между зубьями (конструктивно), мм 0,3—0,6

То же, в эксплуатации, мм, до. 3,5

Число зубьев зубчатого колеса. 80

У вагонов с рамным подвешиванием и карданной передачей шестерня находится в корпусе редуктора на шариковых и роликовых подшипниках, а зубчатое колесо (рис. 20) напрессовано на удлиненную ступицу первого колесного центра или на втулку — у цельнокатаной колесной пары. Применение косозубых передач имеет следующие преимущества: в зацеплении одновременно участвуют не меньше двух зубьев, тем самым уменьшается нагрузка на них, передача работает без ударов, понижен уровень шума.

Соприкосновение рабочих поверхностей зубьев редуктора при проверке на краску должно быть не менее: 70% — по длине зубьев и 50% — по высоте. Профили рабочей поверхности зубьев у всех передач очерчены по эвольвенте — кривой, являющейся разверткой базовой окружности эволюты. Эвольвентное зацепление не чувствительно к смещению зубчатых элементов и увеличению расстояния между ними, что возможно при опорно-рамном подвешивании тяговых двигателей. Кроме того, преимуществом является простота получения профиля зубьев при нарезании их червячной фрезой.

В зубчатой передаче колесных пар вагонов метрополитена применяют цельноштампованные зубчатые колеса и цельнокованые шестерни.

Число зубьев зубчатого колеса выбирают четным, а шестерни — нечетным; при этом все зубья обкатываются друг об друга и лучше притираются. Элементы зубчатой передачи воспринимают рабочие сложные знакопеременные нагрузки и поэтому должны обладать высокой прочностью и надежностью. Для изготовления зубчатой пары применяют высоколегированные стали. Технологический процесс изготовления достаточно сложный.

Зубчатое колесо выполняют из хромоникельмолибденованадиевой стали марки 38НХЗМФА методом горячей штамповки. После штамповки заготовку нормализуют путем нагрева до 850 °С с медленным охлаждением на воздухе. При этом снижают побочные напряжения, улучшают возможность механической обработки.

После этого зубчатое колесо подвергают вторичной термообработке — улучшению.

Шестерни изготавливают из хромоникелевой стали 20ХЗА. Технологический процесс изготовления достаточно сложен (нормализация, зубонарезание, цементация, закалка, низкий отпуск, зубошлифование).

При этом твердость рабочих поверхностей зубьев шестерни составляет 55—60 HRC, тогда как у зубчатого колеса она в пределах 250— 285 НВ. Применение высокого перепада твердостей (1,9—2,4) позволяет значительно повысить допускаемые нагрузки и увеличить коэффициент полезного действия передачи.

Для повышения работоспособности зубчатой передачи применяют поверхностное пластическое деформирование зубьев (ППД), которое заключается в накатке поверхностей специальным инструментом. Воздействуя на внутреннюю структуру металла, этот технологический процесс способствует повышению прочности, вязкости, износостойкости. Применение ППД позволит в последующем, повышая прочностные характеристики зубчатого колеса и шестерни, использовать для их изготовления менее дорогостоящие стали.

Зубчатые передачи колесных пар вагонов метрополитена заключены в корпуса редукторов и работают на подшипниках качения. Корпус редуктора является резервуаром для смазки, служит опорой для вала шестерни и воспринимает усилие от зубчатой передачи, которое передается им на раму тележки через подвеску и на ось колесной пары через подшипники.

Корпус редуктора представляет собой массивную коробку, состоящую из двух половин — верхней и нижней. Обе половины по привалочной плоскости разъема имеют фланцы, которыми они соединяются друг с другом при помощи болтов.

Корпус редуктора изготавливают методом литья из алюминиевого сплава с последующей механической обработкой. Резьбовые отверстия под болты крепления крышек выполнены в стальных бонках, поставленных на эпоксидном клее в отверстия фланцев большой и малой горловин.

Редукторы имеют раздельную систему смазки. Она заключается в том, что полости подшипников заполняют консистентной смазкой J13 ЦНИИ, а в полость редуктора заливают масло для гиппоидных передач. Полости редуктора друг от друга отделены лабиринтными уплотнениями. В процессе эксплуатации смазку ЛЗ ЦНИИ добавляют через пресс-масленки, установленные в крышках редукторов.

Верхняя половина корпуса снаружи имеет приливы в виде двух ребер с отверстиями для соединения с подвеской. Точка расположения подвески редуктора выбрана

таким образом, чтобы при посадке рессор тележки было обеспечено минимальное отклонение вала шестерни от вала двигателя. В верхней половине расположено отверстие для осмотра зубьев передачи и добавления смазки. На боковой стене имеется два отверстия с резьбой для установки сапуна и пальца крепления щеток заземления (ЗУМ). Сапун служит для соединения внутренней полости с атмосферой через клапан и снятия при этом внутренней компрессии.

Нижняя половина корпуса имеет люк с крышкой для. осмотра зубьев и количества смазки в редукторе.

Узлы шестерни и зубчатого колеса включают подшипники, лабиринтные кольца и крышки, детали крепления, которые служат для посадки этих узлов в корпусе. Крышка узла шестерни, расположенная со стороны конусной части вала, имеет носик, который вместе с кронштейном на раме тележки служит элементом предохранения от падения редуктора.

Источник