Определение количества капитальных и средних ремонтов

1) Количество капитальных ремонтов:

Тк– календарный фонд времени работы оборудования, часы

Тр.ц. – длительность ремонтного цикла, часы

2) Количество средних ремонтов:

Тс.р. – период времени между средними ремонтами

3) Количество текущих ремонтов:

Тт.р. – период времени между текущими ремонтами

4) Количество средних ремонтов за ремонтный цикл:

5) Количество текущих ремонтов за ремонтный цикл:

6) Суммарное количество ремонтов в году по каждому виду оборудования:

nоб – количество единиц однотипного оборудования

Кэ.факт – фактический к-т экстенсивного использования оборудования

ni.р. – количество i-го вида ремонтов (капитальный, ср, текущий ремонты), совершаемых за ремонтный цикл для единицы оборудования

7) Стоимость ремонта:

См – стоимость материалов, запчастей, расходуемых на ремонт

Зр – з/п ремонтных рабочих

Ос.н. – отчисления на социальные нужды

Рн – накладные расходы

8) Численность ремонтного персонала:

ТЕ – трудоемкость оборудования за год, чел-час

Кц.р. – коэффициент, учитывающий объем работ, выполняемых централизованным методом

Ку.п. – к-т, учитывающий участие в ремонте обслуживающего персонала

Кв.р. – к-т, учитывающий внеплановую работу по ремонту

Тэф – эффективный фонд времени одного работника, в часах

Кп.н. – к-т перевыполнения норм

9) Простой в ремонте определяется суммарной длительностью подготовительного, ремонтного и заключительного процессов:

П=Пп+Пр+Пз

Пп (подготовительный процесс) – время необходимое для остановки технологической установки, освобождение аппаратов и коммуникаций от сырья, полупродуктов, время пропарки и охлаждения аппаратуры

Пр (процесс ремонта) начинается с предварительного открытия аппаратуры и заканчивается сдачей установки на испытания

Пз (заключительный процесс) начинается с испытания установки и до вывода установки на обычный режим работы

Не нашли, что искали? Воспользуйтесь поиском:

Источник

Показатели деятельности ремонтного хозяйства

Для организации и планирования ремонтных работ на предприятиях пищевой промышленности разрабатываются и утверждаются нормативы длительности ремонтного цикла, длительности межремонтных периодов, периодичности технических обслуживании и осмотров, величины ремонтных единиц и категории сложности, нормативы и нормы трудоёмкости ремонта, расходы материалов, запасных частей.

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большой степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость.

Важнейшими показателями оценки деятельности ремонтного хозяйства являются:

1) продолжительность ремонтного цикла;

2) структура ремонтного цикла;

3) продолжительность межремонтного и межосмотрового периодов;

4) категория ремонтной сложности;

5) нормативы трудоемкости;

6) нормативы материалоемкости;

7) нормы запаса деталей, оборотных узлов и агрегатов.

Длительность ремонтного цикла(Трц) – это время работы оборудования с момента ввода его в эксплуатацию до проведения первого капитального ремонта или период времени между проведением двух последовательно выполняемых капитальных ремонтов.

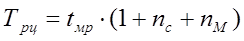

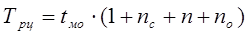

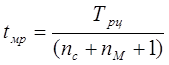

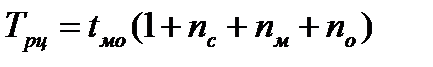

Длительность ремонтного цикла определяется по формулам:

где Трц – это длительность ремонтного цикла, год, мес.; nc, nM – количество средних и малых ремонтов на протяжении ремонтного цикла; tмр – длительность межремонтного периода, мес.

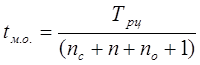

где tмо – длительность межосмотрового периода, мес.; п0 – количество осмотров на протяжении ремонтного цикла.

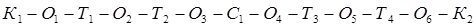

Структура ремонтного цикла– это перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, для средних и легких металлорежущих станков структура межремонтного цикла имеет следующий вид:

где Кi – капитальные ремонты оборудования; Оi – осмотры (техническое обслуживание); Ti – текущие (малые) ремонты оборудования; С1 – средний ремонт оборудования.

Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

Следует обратить внимание, что последовательность фактически выполняемых плановых ремонтов примерно в 65 % исследованных случаев соответствует рекомендуемой системой ППР. Однако принятый в этой системе учет времени службы машин и оборудования в календарных днях не позволяет точно установить длительность эксплуатации оборудования и величину связанного с ней износа механизмов, так как в процессе производства имеют место значительные целосменные и внутрисменные простои оборудования. Это связано с тем, что на многих предприятиях пищевой промышленности не ведется почасовой учет работы оборудования, следовательно, при составлении планового графика работы учитывается не фактически отработанное время, а лишь время, соответствующее установленному режиму работы в цехе и календарной продолжительности ремонтного периода и цикла. Практически речь идет о том, что осматриваются и ремонтируются узлы рабочего оборудования, срок службы которых еще не наступил. Все это приводит к искусственному сокращению ремонтного периода.

Межремонтный период –время работы единицы оборудования между двумя очередными плановыми ремонтами.

Продолжительность межремонтного периода (tмр) определяется по формуле:

где пс и пм – число средних и малых ремонтов.

Межремонтный период при системе ППР не может устанавливаться произвольно, а должен иметь оптимальную величину. Правильность выбора периодичности ремонта имеет важное экономическое значение, так как этим определяются затраты на ремонтные работы, длительность простоев оборудования, производственная мощность машин и расходы по их эксплуатации.

Межремонтные сроки работы оборудования должны устанавливаться на основе изучения закономерностей их износа в условиях нормальной эксплуатации. Задача увеличения межремонтного периода может решаться путем совершенствования конструкции машин, технологии их производства, повышения качества эксплуатации и качества ремонтов.

Межосмотровый период– время работы оборудования между двумя очередными осмотрами и плановыми ремонтами (периодичность технического обслуживания).

Продолжительность этого периода рассчитывается по формуле:

где п0 – число осмотров или число раз технического обслуживания на протяжении ремонтного цикла.

Категория сложности ремонта(Ср) – это степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, а, следовательно, и выше категория ремонтной сложности.

Категория ремонтной сложности выражает трудоемкость ремонта оборудования данного типа. Это отношение годового объема ремонтных работ данной машины к годовому объему ремонтных работ условной машины.

Трудоемкость ремонтных работ того или иного вида определяется исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы.

Трудоемкость ремонтных работ на одну ремонтную единицу оборудования представлена в Таблице 1.

Таблица – 1 Нормы времени (в нормочасах) на одну ремонтную единицу

| Вид ремонтных работ | Виды ремонтных операций | слесарные | станочные | прочие | всего |

| Осмотр | 0,6 | 0,2 | 0,2 | 1,0 |

| Малый ремонт | 5,3 | 0,7 | 1,0 | 7,0 |

| Средний ремонт | 15,8 | 2,3 | 2,9 | 21,0 |

| Капитальный ремонт | 26,3 | 3,8 | 4,9 | 35,0 |

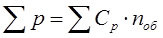

Сумма единиц ремонтной сложности оборудования определяется по формуле:

где ∑Ср – категория ремонтной сложности групп однотипного оборудования; поб – количество оборудования в каждой группе.

Аналогично определяется трудоемкость по техническому обслуживанию, текущему и капитальному ремонтам.

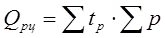

Объем ремонтных работ за ремонтный циклопределяется по формуле:

где ∑tp – сумма трудоемкостей всех видов ремонта на одну ремонтную единицу в течение ремонтного цикла; ∑p – сумма единиц ремонтной сложности оборудования.

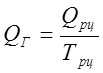

Годовой объем ремонтных работ (в нормочасах) определяется по формуле:

Для установления численности ремонтных рабочих соответствующей профессии (слесарей, станочников и т.д.) определяют трудоемкость по видам работ (слесарным, станочным и пр.).

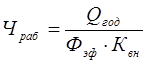

Численность ремонтных рабочих определяется по формуле:

где Qгод – годовой объем ремонтных работ, нормочас; Фэф – эффективный фонд рабочего времени 1 рабочего за год, час; Квн – коэффициент выполнения норм.

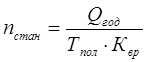

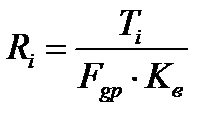

Необходимое количество станков для выполнения ремонтных работ:

где Тпол – годовой полезный фонд времени работы одного станка, час; Квр – коэффициент использования фонда времени станков.

Материалоемкость ремонтов всех видов и технического обслуживания определяется исходя из норм расхода материалов, установленных на единицу ремонтной сложности и количества единиц ремонтной сложности оборудования данной группы.

Нормы запаса деталей и оборотных узлов и агрегатов определяются так же, как потребности в материалах, исходя из количества единиц ремонтной сложности.

На основе нормативов разрабатываются годовые графики ППР оборудования, в которых предусматриваются по срокам ремонты и планируемые мероприятия по техническому обслуживанию каждой единицы оборудования; определяются размеры трудоемкости предстоящих работ и устанавливается штат ремонтного персонала.

Эти графики ложатся в основу текущего планирования и выполнения работ в цехах и на предприятии в целом.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Организация ремонтного хозяйства.

· Основные задачи ремонтной службы предприятия

· Функции ремонтной службы предприятия

· Методические указания к решению задач

· Типовые задачи с решениями.

Ремонтное хозяйство — совокупность общепроизводственных и цеховых подразделений предприятия, осуществляющих мероприятия по техническому обслуживанию и ремонту оборудования (машин, станков, подъемно-транспортных средств, приборов). Его основные задачи: предупреждение преждевременного износа оборудования и поддержание его в постоянной технической готовности, сокращение простоев при выполнении технического обслуживания и ремонта; повышение качества ремонтных работ и уменьшение затрат на их выполнение; внедрение прогрессивных форм, средств и методов ремонта.

Ремонт производственного оборудования в машиностроении осуществляет не менее 20% рабочих предприятия, затраты на ремонт в одном году составляют 17-25% первоначальной стоимости оборудования, что соответствует 5-8% себестоимости выпускаемой продукции. Эти затраты постоянно увеличиваются в связи со значительным износом действующего на предприятиях оборудования и повышением степени сложности вновь устанавливаемых машин и станков. Физический износ основного оборудования на многих предприятиях Республики составляет 80–85%, что является часто причиной выпуска низкого качества продукции при значительном перерасходе энергоресурсов. По стандартам ЕЭС средний возраст технологического оборудования не должен превышать 8 лет, поскольку изношенное оборудование не обеспечивает выпуск конкурентоспособной продукции. На наших предприятиях нередки случаи, когда стоимость ремонта за весь срок эксплуатации в 25 раз превышает первоначальную цену этого оборудования. Для устранения сложившейся в промышленности ситуации, прежде всего, необходимо создать высокотехнологичные специализированные предприятия по ремонту и модернизации заводского оборудования, которое по своим технико-экономическим характеристикам будет значительно превосходить отремонтированное в ремонтно-механических подразделениях тех предприятий, которые непосредственно используют это оборудование.

Ремонтную службу предприятия возглавляет, как правило, отдел главного механика предприятия (ОГМ).

Функции ремонтной службы предприятия:

1) разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

2) планирование ППР (планово-предупредительных ремонтов), планирование потребности в запасных частях;

3) организация ППР и ППО (планово-предупредительного обслуживания), изготовления или закупки и хранения запчастей;

4) оперативное планирование и диспетчирование сложных ремонтных работ;

5) организация работ по монтажу, демонтажу и утилизации оборудования;

6)организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ);

7) разработка проектно-технологической документации на проведение ремонтных работ и модернизацию оборудования;

8) контроль качества ремонтов;

9) надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

Методические указания к решению задач.

1. Длительность межремонтного цикла Трц определяется по одной из следующих формул:

где

где

2. Норма времени в нормо-часах на одну ремонтную единицу приведены в таблице.

| Виды ремонта | Слесарные работы | Станочные работы | Прочие работы (кузнечные, сварочные) | Всего |

| Осмотр | 0,75 | 0,1 | — | 0,85 |

| Малый ремонт | 4,0 | 2,0 | 0,1 | 6,1 |

| Средний ремонт | 16,0 | 7,0 | 0,5 | 23,5 |

| Капитальный ремонт | 23,0 | 10,0 | 2,0 | 35,0 |

3. Годовой объём работ ( в нормо-час) по планово-предупредительному ремонту для группы оборудования.

где

4. Количество ремонтных единиц определяется по формуле:

где

5. Количество соответствующих категорий ремонтных рабочих определяется по формуле:

где

6. Количество оборудования для выполнения ремонтных работ определяется по формуле.

где

7. Норма запаса сменных деталей:

где А – количество одноимённых агрегатов, шт.;

Д – количество одноимённых сменных деталей;

8. Длительность межремонтного цикла может быть определена по формуле:

где А – среднестатистическая величина межремонтного цикла для соответствующей группы оборудования и колеблется от 16 000 до 24 000 часов;

9. Длительность межремонтного периода определяется по формуле.

где

10. Длительность межосмотрового периода определяется по формуле.

где

Типовые задачи с решениями

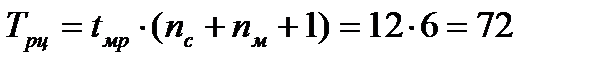

Задача: Межремонтный цикл токарного станка составляет 12лет. Структура межремонтного цикла включает 2 средних ремонта, ряд малых ремонтов и осмотров. Межремонтный период равен 1,5 года, а межосмотровой 6 месяцев. Определить количество малых ремонтов и осмотров.

1. Количество малых ремонтов определяется по формуле:

2. Количество осмотров определяется по формуле.

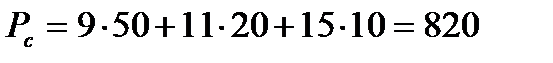

Задача: Цеховое оборудование, обслуживаемое ремонтной бригадой, насчитывает 50 агрегатов 9-ой категории, 20 агрегатов 11-ой категории и 10 агрегатов 15-ой категории ремонтосложности. На протяжении шестилетнего ремонтного цикла производится кроме капитального один средний, четыре малых ремонта и периодические осмотры. Межремонтные периоды равны 1 году, а межосмотровые 3 месяцам. Определить годовой объём ремонтных работ.

1. Определяем количество осмотров.

2. Определяем суммарное количество ремонтных единиц.

3.Определяем годовой объём ремонтных работ (данные расчётов сводим в таблицу).

| Виды ремонтов | Кол-во | Трудоёмкость | |

| За межремонтный цикл | За год | ||

| на одну ед. | на 820 ед. | на 820 ед. | |

| Осмотр | 0,85*18=15,3 | ||

| Малый | 6,1*4=24,4 | ||

| Средний | 23,5 | ||

| Капитальный | |||

| Итого | 18,2 | 18,2*820=80524 | 80524:6=13420 |

Задача: На компрессорной станции работают пять компрессоров, при плановых ремонтах которых заменяется шесть одинаковых деталей на каждом из них. Ремонтный цикл по группе компрессоров шестилетний, включающий кроме капитального три средних и четыре малых ремонта. Длительность изготовления партии деталей 2 мес. Коэффициент понижения запаса установлен 0,9. Определить норму запаса деталей.

1. Определяем длительность ремонтного цикла:

2. Определяем срок службы сменных деталей:

3. Определяем норму запаса деталей:

Задачи для решения

Задача 3.6.6. Пятилетний ремонтный цикл включает кроме капитального и средних ремонтов три малых с межремонтным периодом 1 год и осмотры с межосмотровым периодом 4 месяца. Определить плановых средних ремонтов и осмотров в ремонтном цикле.

Ответ: 1 средний, 10 осмотров

Задача 3.6.7.Ремонтный цикл равен 9 годам. Количество средних ремонтов 2, периодических осмотров 27. Межосмотровой период равняется 3 месяца. Определить количество малых ремонтов в структуре межремонтного цикла и длительность межремонтных периодов.

Ответ: 6 малых, 1 год.

Задача 3.6.8.Ремонтный цикл для группы литейных машин составляет 4 года и включает кроме капитального ряд средних ремонтов, 4 малых и 16 осмотров. Межремонтные периоды равны 6 месяцев. Определить количество средних ремонтов и длительность межосмотровых периодов.

Ответ: 3 средних ремонта, 2 мес.

Задача 3.6.9.Длительность межремонтного цикла 4 года включает кроме капитального один средний ремонт и малые ремонты с межремонтным периодом 1 год. Оборудование, подлежащее ремонту, насчитывает 25 единиц 8-ой категории сложности, 15 единиц 10-ой и 10 единиц 14-ой. Определить годовой объём ремонтных работ.

Ответ: слесарных 5257,5 н/ч; станочных 2572,5 н/ч.

Задача 3.6.10.Бригада ремонтных рабочих обслуживает оборудование состоящее из 300 единиц 9-ой категории сложности 50 единиц 11-ой категории сложности. Ремонтный цикл 7 лет. Коэффициент выполнения норм 1,3. Годовой фонд времени одного рабочего 1839 часов. Определить количество ремонтных рабочих.Ответ: 5 человек.

Источник