Пример составления ремонтного цикла

Составить график ремонтного цикла и подсчитать по годам простой в ремонте, годовой фонд рабочего времени, трудозатраты, если:

а) Периодичность ремонтов:

б) Продолжительность простоя:

1. Составление ремонтного цикла.

1.1. Определение цикла ремонтов и технических обслуживаний

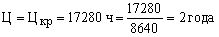

1.1.1. Определение цикла капитальных ремонтов

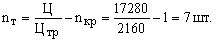

где 17280 ч – периодичность капитального ремонта (см. условие)

8640 ч – время работы оборудования в год (по системе ТО и Р)

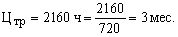

1.1.2. Определение цикла текущих ремонтов

где 2160 ч – периодичность текущего ремонта (см. условие)

720 ч – время работы оборудования в месяц (по системе ТО и Р)

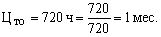

1.1.3. Определение цикла технических обслуживаний

где 720 ч – периодичность технического обслуживания (см. условие)

720 ч – время работы оборудования в месяц (по системе ТО и Р)

1.2. Определение числа ремонтов и технических обслуживаний

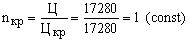

1.2.1. Определение числа капитальных ремонтов

1.2.2. Определение числа текущих ремонтов

1.1.3. Определение числа технических обслуживаний

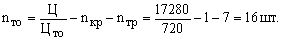

Рисунок – Ремонтный цикл

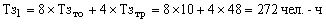

2. Подсчет по годам

2.1. Простой в ремонте

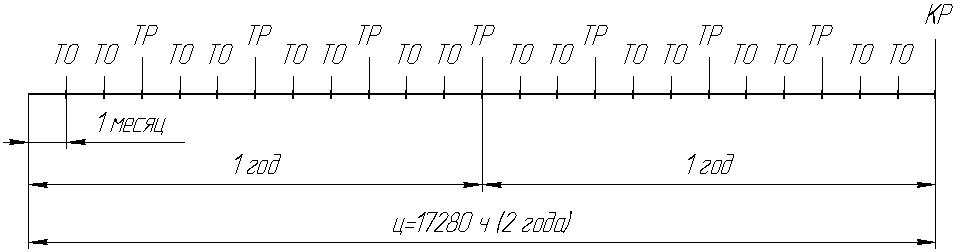

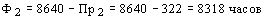

Из рисунка видно, что в первый год оборудование проходит 8 технических обслуживаний и 4 текущих ремонта, следовательно

где Прто = 8 ч – продолжительность простоя при техническом обслуживании (см. условие)

Пртр = 44 ч – продолжительность простоя при текущем ремонте (см. условие)

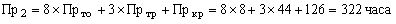

Из рисунка видно, что во второй год оборудование проходит 8 технических обслуживаний, 3 текущих ремонта и 1 капитальный ремонт, следовательно

где Пркр = 126 ч – продолжительность простоя при капитальном ремонте (см. условие)

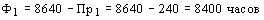

2.2. Годовой фонд рабочего времени

Из рисунка видно, что в первый год оборудование проходит 8 технических обслуживаний и 4 текущих ремонта, следовательно, необходимо

Из рисунка 1 видно, что во второй год оборудование проходит 8 технических обслуживаний, 3 текущих ремонта и 1 капитальный ремонт, следовательно

Источник

Ремонтный цикл и ремонтные нормативы

Система ТО и ремонта оборудования содержит следующие нормативные материалы, необходимые для планирования организации ремонта:

Время пробега оборудования между 2мя последовательно0проводимыми ремонтами-межремонтный период/ресурс времени оборудования между 2мя очередными ремонтами (час);

Трудоемкость ремонта по видам (чел/час)

Продолжительность простоя в ремонте (час.)

Годовой фонд времени -8640ч

Чередование ремонтов в определенной последовательности и через определенны промежутки — структурой ремонтного цикла, который может быть представлен в табличной форме, либо в графически.

Ремонтный цикл-повторяющийся период эксплуатации оборудования, в течении которого осуществляются в определенной последовательности все установленные виды ТО и ремонта, предусмотренные нормативной документации (период времени от одного капитального ремонта до другого).

Для составления структуры ремонтного цикла и определения его длительности необходимо знать количество ремонтов по видам в течении цикла.

В ремонте цикла всегда 1 капитальный ремонт.

Nкр=1 Nср=(Тмкр/Тср)-1 Т-ресурс время между капитальными ремонта

Тср-ресурс время между средними ремонтами

Длительность ремонтного цикла:

Трц=Тмкр+tкр+Nср*tср+Nтр*tтр+Nто*tто

Пример:определить количество текущих ремонтов за ремонтный цикл, длительность ремонтного цикла и его структуру для кристаллизатора, если установлены следующие ресурсы времени работы оборудования:

Между капитальными-25920ч. (3года)

Между текущими-1440ч. (2 мес)

Нормативы простоя оборудования на капитальном ремонте-104ч., на текущем-24ч.

Решение: 17 текущих ремонтов.

Планирование и организации работы ремонтной службы

Основные документы при планировании ремонтных работ:

Установленные нормативные материалы

Нормы периодичности освидетельствования сосудов и аппаратов

Титульный список капитального ремонты основных фондов предприятия

Годовой график ППР и ТО-составляются по каждому цеху механиком цеха, визируется начальником. Графики согласовываются с отделами: главного механиками , отдел главного энергетика, производственно-технический отдел, метролог.

Для составления графика необходимо определить количество ремонтов и ТО в планируемом году по каждому виду оборудования и каждому вид ремонта.

График проведения послесмотровых ремонтов

График остановки на капитальный ремонт

n=Об*Кэ*Т*Nрц/Тмкр

n-количество соответствующих ремонтов в цикле

Об-количество однотипных ед оборудования

Кэ-к-т экстенсивного использования оборудования по отношению к календарному времени (8640; 720)

Кэ=Тф/Тк

Кэ=(Трц-(tкр-Nтр*tтр+Nто*tто))/Трц

Т-календарное время (год в часах)

Nрц-количество соответствующих ремонтов в цикле

Тмкр-время между 2мя капитальными ремонтами

Далее необходимо определить годовую трудоемкость ремонтных работ и необходимую численность.

Годовая трудоемкость:∑Тр год =nкр*Трк+nтр*Тртр+nто*Трто

Численность ремонтного н

Коп-к-т учитывающий, участие в ремонте обслуживающего персонала

Кц-к-т учитывающие выполнение работ с подрядными организациями (централизованными службами)

Кнп-к-т, учитывающий внеплановые работы

Ф-годовой фонд рабочего времени одного рабочего (час)

Квн-к-т выполнения норм (1,2)

Используют узловой и агрегатный метод.

Узловой-заранее готовят узлы и их заменяют без остановки работы основного оборудования.

Ремонт отдельных видов оборудования, зданий, сооружений, выполняется службами (ремонтное хозяйство):

Главного механика-основную работу выполняет

Главный метролог по прибором

На химических предприятиях применяются структуры ремонтной службы:

централизованная -все виды ремонтов и технического обслуживания выполняются специализированными подразделениями, входящими в состав централизованного ремонтного производства

смешанная-текущий ремонт и ТО осуществляют силами ремонтных подразделений основных цехов, а капитальные-специализированными ремонтными подразделениями.

Задача:в производстве сухой лактозы на участке кристаллизации определить количество ремонтов в году по видам, их трудоемкость, численность ремонтного персонала, время простоя и ремонта оборудования. Рассчитать мощность участка, построить профиль ПМ, определить к-т ее использования по данным:

ведущим оборудование на участке-кристаллизатор.

К-т перевыполнения норм-=1,05

К-т участия в ремонте обслуживающего перосонала=0,9

Годовой фонд времени одного рабочего ремонтника=1750ч.

К-т экстенсивного использования оборудования=0,98

К-т внеплановых работ=1

персонала:Чсп=(∑Тр год *Коп*Кц*Кнп)/Ф*Квн

1,Понятие организации. Предмет и содержание дисциплины.

изучение организации производства определяется следующими факторами:

-ужесточение конкурентной борьбы

-переход от рынка производителя к рынку покупателя

-внедрение новых технологий и новых материалов

-внедрение информационных систем

-удорожание материальных и трудовых ресурсов

-необходимость в кратчайшие сроки перестраивать производства с целью расширения и замещения номенклатуры выпускаемой продукции

организация-1. Форма общественной ячейки или социального института; 2. Выступает как функция

составляющими элементами организации:

-задачи, для решения которых данная организация существует

-управление-формирует, мобилизует и приводит в движение потенциал организации

Организация-схематизированная, сознательное объединение действий людей, которое преследует достижение определённых действий.

Если организация имеет устоявшиеся границы, определено ее место в обществе, она принимает форму общественной ячейки и выступает в виде социального института (частные и гос фирмы, предприятия, гос учреждения, общественные объединения, учреждения культуры, образования и т.п.)

Если организация не институциированная, то речь идет об организации как процессе (процесс производства, организация торговли, транспортировки, процесса обучения ).

Организация производства-это наука, которая изучает условия и факторы рационального согласования действия работников предприятия (личного фактора), в использовании предметов и орудий труда (вещественного фактора), в производственном процессе на основе применения технических , экономических, социальных знаний, аналитических приемов и передового опыта, направленных на повышение эффективности производства.

Предметов дисциплины является изучение на основе достижения науки, техники и передового опыта количественных и качественных зависимостей, определяющих оптимальное сочетание во времени и пространстве трудовых и вещественных элементов совокупного производственного процесса.

Дисциплина изучает следующие стороны производственной деятельности предприятия:

1)условия и факторы наиболее эффективной организации производства в пространстве (состав структурных подразделений предприятия, производственная мощность по выпуску продукции и специализация цехов поточных линий, участков, рабочих мест)

2)методы согласования во времени работы отдельных подразделений предприятия и движения предметов труда для обеспечения непрерывности производства.

3_Установление системы технической подготовки системы производства и освоение конструкции труда, способов их изготовления, конструкторских и технологических решений, включая вопросы стандартизации и разработки типовых процессов.

4)Организация рационального обслуживания основного производства вспомогательными цехами и складским хозяйством.

Источник

Структура и периодичность работ по ремонту оборудования на предприятии

Все работы по плановому ремонту оборудования выполняются в определенной последовательности, образуя повторяющиеся циклы.

Ремонтный цикл — это повторяющаяся совокупность различных видов планового ремонта, выполняемых в предусмотренной последовательности через установленные равные числа часов оперативного времени работы оборудования, называемые межремонтными периодами.

Ремонтный цикл завершается капитальным ремонтом и определяется структурой и продолжительностью.

Структура ремонтного цикла — это перечень ремонтов, входящих в его состав, расположенных в последовательности их выполнения.

Продолжительность ремонтного цикла — это число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонты, входящие в состав цикла (табл. 1).

Таблица 1. Продолжительность ремонтного цикла для металлорежущего оборудования

| Металлорежущие станки | Продолжительность цикла в годах при двухсменной работе в производстве | ||

| массовом и крупносерийном | серийном | мелкосерийном и индивидуальном | |

| Станки нормальной точности: легкие и средние крупные и тяжелые | |||

| особо тяжелые, уникальные | — | 7,0 — 13,0 | 8,5 — 15,0 |

| Прецизионные станки: легкие и средние | |||

| особо тяжелые, уникальные | — | 9,0 — 19,5 | 10,5 — 22,0 |

| Станки, работающие абразивным инструментом: легкие и средние | |||

| крупные и тяжелые | 4,0 — 7,0 | 5,0 — 9,0 | 6,5 — 10,5 |

Простои оборудования, связанные с выполнением плановых и неплановых ремонтов и технического обслуживания, в продолжительность ремонтного цикла не входят.

Срок службы станка до первого капитального ремонта указывается изготовителем станка в технических условиях на станок. При ремонте станков следует руководствоваться эксплуатационными документами.

Металлорежущие станки делятся на три группы: первая группа – легкие и средние станки весом до 10 т, вторая группа – крупные и тяжелые станки весом от 10 до 100 т, третья группа – особо тяжелые — уникальные, весом свыше 100 т.

Меньшие значения продолжительности цикла принимаются для оборудования при обработке на нем чугуна и цветных металлов и оборудования, установленного в запыленных, загазованных и влажных помещениях; большие значения – для оборудования, преимущественно занятого обработкой стали и работающего в нормальных условиях.

Отдельные виды ремонта в течение цикла, т.е. за период между двумя ремонтами, повторяются через определенные промежутки времени и чередуются в определенной последовательности. Например, структуру ремонтного цикла, состоящего из четырех текущих (ТР), одного среднего (СР) и одного капитального ремонта (КР), записывают так:

При этом следует учесть, что между текущими ремонтами проводятся плановые осмотры (ПО) и проверки станков на технологическую точность.

Порядок чередования отдельных видов ремонта в ремонтном цикле представляет собой структуру ремонтного цикла. Структура ремонтного цикла различна для разных типов оборудования.

В табл. 2. приводится примерная структура ремонтного цикла для различных групп металлорежущего оборудования.

Таблица 2. Структура ремонтного цикла для металлорежущего оборудования

| Металлорежущие станки | Количество ремонтов в цикле | |||

| КР | СР | ТР | ПО | |

| Легкие и средние | 1 | 2 | 6 | 9 |

| Крупные и тяжелые | 1 | 2 | 6 | 27 |

| Особо тяжелые и уникальные | 1 | 2 | 9 | 36 |

Ремонтный цикл Т – период работы станка между двумя капитальными ремонтами или для вновь установленного станка — период от начала его ввода в эксплуатацию до первого капитального ремонта.

Межремонтный период t – период работы станка между двумя очередными плановыми ремонтами.

Межосмотровый период to – период работы станка между двумя очередными осмотрами или между очередным осмотром и очередным плановым ремонтом.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов устанавливается по календарному времени эксплуатации станков с учетом коэффициента использования или по количеству отработанных станком часов или какой-либо эквивалентной величине (число рабочих циклов, число изготовленных деталей и т.д).

Структура ремонтного цикла – порядок расположения и чередования ремонтов и осмотров в ремонтном цикле. Структура ремонтных циклов технологического оборудования дана в табл. 3.

Таблица 3. Структура ремонтных циклов для металлорежущего оборудования

| Наименование оборудования | Ремонтные работы и работы по техническому уходу | ||||

| чередование работ | количество | ремонтов | |||

| средних | малых | осмотров | |||

| Металлорежущие станки лег кие и средние весом до 10 т | КР—ПО—МР—ПО—МР—ПО—СР—ПО—МР —ПО —МР—ПО—СР—ПО — МР— ПО—МР—ПО —КР | 2 | 6 | 9 | |

Принятые обозначения: КР — капитальный ремонт; СР — средний ремонт; МР — малый ремонт; ПО — плановый осмотр.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов для металлорежущих станков зависит от возраста станка и назначается по табл. 4.

Таблица 4. Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов металлорежущих станков

| Возраст станков | Продолжительность в отработанных часах | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ремонтного цикла Т | межремонтного периода t | межосмотрового периода t0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Легкие и средние весом до 10 т: свыше 20 лет | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ремонтные операции | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Промывка как самостоятельная операция | 0,6 | — | — | 0,6 |

| Проверка на точность как самостоятельная операция | 0,3 | — | — | 0,3 |

| Плановый осмотр перед капитальным ремонтом | 1,6 | 0,4 | — | 2,0 |

| Плановый осмотр | 1,0 | 0,5 | — | 1,5 |

| Малый ремонт | 5,0 | 4,0 | 1,0 | 10,0 |

| Средний ремонт | 18,0 | 10,0 | 2,0 | 30,0 |

| Капитальный ремонт | 30,0 | 20,0 | 4,0 | 54,0 |

- Для оборудования, проработавшего свыше 20 лет, нормы на слесарные работы могут быть увеличены на 10%.

- При получении готовых запасных деталей со стороны свыше 10% от потребного количества, нормы на станочные работы должны соответственно уменьшаться.

Таблица 6. Нормы межремонтного обслуживания на одного рабочего в одну смену

| Вид оборудования | Станочники | Слесари | Смазчики | Шорники |

| в ремонтных единицах | в физических единицах ременные приводы | |||

| Металлорежущие станки (кроме автоматов и полуавтоматов) | 1650 | 560 | 1000 | 300 |

| Металлорежущие автоматы и полуавтоматы | 1650 | 400 | 900 | — |

- В массовом и крупносерийном производствах нормы межремонтного обслуживания могут быть понижены на 15%.

- Для оборудования, работающего с абразивом, нормы могут быть понижены на 5%.

- Для оборудования, проработавшего свыше 20 лет, нормы могут быть понижены на 10%.

Таблица 7. Нормативы продолжительности простоя металлорежущих станков из-за ремонта в сутках при различной сменности работы ремонтной бригады

| Наименование ремонтных работ и работ по техническому уходу | Нормативы простоя на одну ремонтную единицу | ||

| при работе ремонтной бригады | |||

| в одну смену | в две смены | в три смены | |

| Проверка на точность как самостоятельная операция | 0,1 | 0,05 | 0,04 |

| Малый ремонт | 0,25 | 0,14 | 0,1 |

| Средний ремонт | 0,6 | 0,33 | 0,25 |

| Капитальный ремонт | 1,0 | 0,54 | 0,41 |

Нормативы для одной ремонтной единицы являются плановыми нормами, которые принимаются для подсчетов по всем группам ремонтной сложности.

Для металлорежущего станка модели 1А62 присвоена 12-я категория сложности ремонта.

Для проведения одного малого ремонта станка модели 1А62 потребуются, согласно нормативам, приведенным в табл. 5, следующие затраты времени:

- 12 х 5,0 = 60 час. на слесарные работы;

- 12 х 4,0 = 48 час. на станочные работы;

- 12 х 1,0 = 12 час. на прочие работы.

Соответственно для капитального ремонта станка модели 1А62 потребуются:

- 12 х 30 = 360 час. на слесарные работы;

- 12 х 20 = 240 час. на станочные работы;

- 12 х 4,0 = 48 час. на прочие работы.

Время простоя станка из-за ремонта округляется при малом и среднем ремонте до целых смен, при капитальном ремонте — до целых суток.

Для оборудования, работающего в три смены, простои при осмотрах перед средним и капитальным ремонтами планируются 0,1 суток на одну ремонтную единицу.

При модернизации оборудования во время среднего и капитального ремонтов нормы простоя в ремонте увеличиваются в зависимости от объема работ по модернизации. Дополнительное время простоя устанавливает главный механик и утверждает главный инженер завода.

При снятии оборудования с фундамента и централизованном ремонте устанавливается дополнительное время простоя на снятие с фундамента, транспортирование и монтаж на фундаменте.

Источник