- Конструкторская разработка установки для ремонта ходовой части транспортных средств

- Конструкторские и конструктивные разработки

- Проектирование установки для сбора отработанного масла двигателя через отверстие щупа

- Проект одностоечный подъёмник легковых автомобилей для СТО

- Стенд для сборки рессор грузовых автомобилей и автобусов

- Разработка подъемной тележки для установки грузовых колес на балансировочный стенд

- Разработка универсального пресса для кузовных работ на СТОА

- Дипломная работа: Станция технического обслуживания легковых автомобилей с разработкой участка окраски

- К дипломному проекту

- Группа 11117А

- Москва 2005

- 6. Стеллаж для деталей1

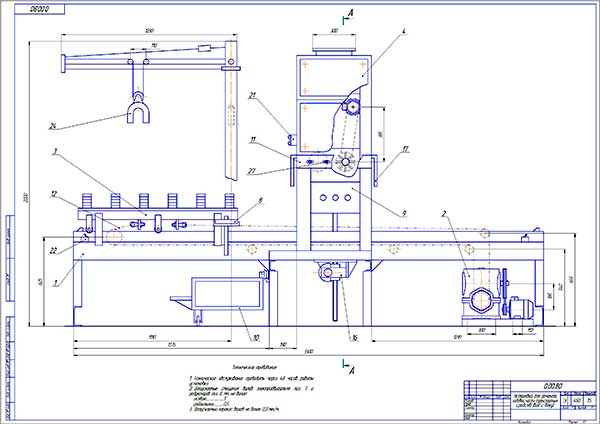

Конструкторская разработка установки для ремонта ходовой части транспортных средств

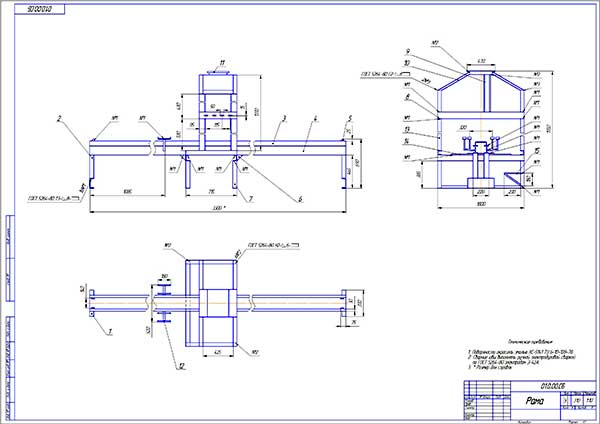

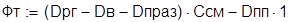

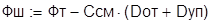

Установка содержит сварную раму 1 (см. рисунок 4), цепную передачу 2 с электроприводом 3, тележку 4 для установки листовых рессор, закрепленную на цепной передаче, камеру 5 очистки, оборудованную подъемником, выполненным в виде площадки 6, под площадкой закреплен реверсивный электродвигатель 7. Сквозной вал электродвигателя соединен с двумя редукторами 8, в червячных колесах редукторов проходят подъемные винты 9 с поворотными опорами 10. Направляющие 11 подъемных винтов 9 закреплены на площадке 6. В корпусе камеры очистки размещены металлические щетки 12 с электродвигателями 13, винтами 14 регулирования расстояния между щетками и их фиксаторами 15. Камера очистки снабжена с двух сторон защитными экранами 16 из листовой резины.

Тележка 4 снабжена гнездами, обеспечивающими одинаковое расстояние между осями рессор и уступами 17 по оси рессор, контактирующими с конечными выключателями 18. На тележке 4 закреплены кронштейны 19, для удержания её от опрокидывания при постановке или снятии рессор, а для сбора эмульсии предусмотрены ванночки 20.

Чертеж общего вида установки для ремонта ходовой части ТС (вид сбоку)

Установка для ремонта ходовой части (вид спереди)

Сборочный чертеж рамы установки

3.1 Устройство и принцип работы установки

3.2 Конструкторские и технологические расчёты установки

- 3.2.1 Подбор электродвигателя

- 3.2.2 Расчёт шпоночного соединения

- 3.2.3 Расчёт клиноременной передачи

- 3.2.4 Потребность в электроэнергии

Пояснительная записка 11 листов описания и расчетов, спецификации.

Источник

Конструкторские и конструктивные разработки

Проектирование установки для сбора отработанного масла двигателя через отверстие щупа

По результатам анализа существующего на рынке технологического оборудования предназначенного для сбора отработанного масла, выявлено что установки позволяющие произвести быстрый и эффективный сбор отработанных масел при всей своей особенности конструкции и универсальности, имеют достаточно высокую стоимость. Таким образом, принято решение разработать универсальную установку позволяющую производить быстрый и эффективный сбор отработанного масла из различных агрегатов автомобилей.

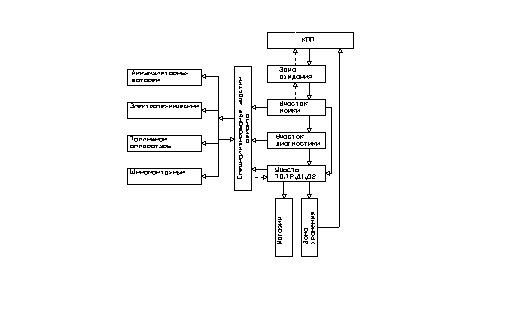

В результате анализа существующего оборудования и в виду низкого уровня материально-технического оснащения СТО связного с проведением смазочно-заправочных работ, было принято решение разработать универсальную установку для сбора отработанного масла. Представленная на рисунке 3.1 конструкторская разработка работает по принципу вакуумного отбора масла, через отверстия щупов (указатель уровня масла) или пробок.

Преимущества декомпрессионной установки для сбора масел:

- при стандартном способе сбора масла (слив через отверстие в картере) необходимо наличие осмотровой канавы или подъемник, данная установка позволяет производить сбор, располагаясь на одном уровне с автомобилем;

- позволяет производить забор масел при отсутствии или дефекте сливного отверстия, в данном случае она просто необходима;

- при расположении сливного отверстия выше нижней точки поддона картера или в горизонтальной плоскости, позволяет в большем объеме собрать отработанное масло.

Рассмотрим конструкцию и принцип действия установки для сбора масла. Устройство состоит из бака 9 с индикатором уровня для сбора отработанного масла, соединенного через воздуховод изготовленного из резиновой вакуумной трубки 7, с пластинчато-роторным вакуумным насосом 1 работающим от внешних источников питания электроэнергии и оснащенный вакуумметром, а также приемного трубопровода выполненного из гибкого бензомаслостойкого шланга 5 с возможностью присоединения различных зондов 4, системы кранов 6, держателя 10 для набора приемных зондов 8 и рамы тележки 2 с колесами 3, на которой все размещается. Также на раме тележки имеется платформа для размещения аккумуляторной батареи, наличие АКБ позволяет производить удаленный от источника внешнего питания, сбор масла (например в поле или лесу). Для питания установки от АКБ, в комплекте необходимо иметь преобразователь напряжения (инвертор) позволяющий преобразовывать постоянный ток входного напряжения 12В, в переменный, напряжением 220В и частотой 50 Гц.

Пластинчато-роторный насос с масляным уплотнением откачивает газ, за счет его вытеснения (образования вакуумного пространства), в результате изменения (расширения) объема рабочей камеры и далее сжимаясь, газ удаляется в окружающую среду. Установка позволяет производить сбор отработанных масел из картера ДВС, и агрегатов трансмиссии, за счет разнообразия зондов. Она позволяет производить автономный (нет необходимости в источнике сжатого воздуха и дополнительном инструменте, возможность питания от АКБ) и мобильный сбор масла.

Установка для сбора отработанного масла через отверстие щупа ВО

Проект одностоечный подъёмник легковых автомобилей для СТО

Электромеханический одностоечный подъёмник легковых автомобилей предназначен для подъема и удержания автомобилей общей массой до 2 тонн, для проведения технического обслуживания, текущего ремонта и иных воздействий на автомобиль.

Проектируемый подъёмник – одностоечный, тип привода – электромеханический.

Подъёмник предназначен в первую очередь для малых СТОА, так как позволяет сэкономить производственную площадь, благодаря одной силовой стойки.

Управление механизмом подъёма и опускания осуществляется через пульт управления, расположенном на стойке.

Подъём автомобиля осуществляется путём перевода главного переключателя в позицию 1 и нажатием кнопки «ПОДЪЁМ». После достижения подъемником требуемой высоты необходимо нажать кнопку «СТОП». Для опускания необходимо вывести ловители из зацепления: для этого нажать кнопку «ПОДЪЁМ», чтобы платформы начали двигаться вверх приблизительно на 3-5 см. Далее необходимо нажать кнопку включения режима опускания, которая автоматически выведет клинья – ловители из зацепления и включит соленоидный клапан управления режимом опускания.

Чертеж общего вида одностоечного подъемника для СТО

Стенд для сборки рессор грузовых автомобилей и автобусов

Стенд предназначен для сборки и разборки рессор грузовых автомобилей МАЗ, КрАЗ, КамАЗ, а также автобусов ПАЗ, ЛАЗ, ЛИАЗ. Применяется в условиях автотранспортных предприятий.

Стенд работает в условиях неагрессивных сред, умеренной запыленности и температуре окружающей среды от — 10° до + 30°С и относительной влажности воздуха не более 80% при температуре воздуха + 25°С.

Основа 1 стенда (рисунок 4.1) является сварная рама, на которой смонтированы все агрегаты стенда.

Принцип работы: Рессорные листы при сборе укладываются на вертикальную часть основания 1 стенда между упором 3 и ползуном 4 так, чтобы штырь 2 входил в отверстия собираемой листовой рессоры.

Рукоятка крана 6 служит для подачи воздуха с магистрали в нижнюю полость пневмогидравлического цилиндра 7. При этом жидкость, которая находится в верхней части пневмогидравлического цилиндра 7, под давлением поступает к гидравлическому цилиндру 5, шток которого давит на ползун 4, перемещающейся по направляющим 8.

После сжатия рессорных листов извлекают штырь 2 и собирают рессору.

Технические характеристики проектируемого стенда:

- Тип стенда — стационарный, напольный

- Тип привода — пневмогидравлический

- Габаритные размеры:

- длина — 760 мм

- ширина — 480 мм

- высота — 946 мм

- Масса — 302 кг

- Рабочее усилие — 4 т

- Рабочее давление воздуха — 0.4 МПа

- Диаметр пневматического цилиндра — 250 мм

- Рабочее давление жидкости — 8 МПа

- Диаметр гидравлического цилиндра — 100 мм

- Коэффициент усиления — 16

- Максимальный ход штока — 150 мм

Стенд для сборки рессор грузовых автомобилей и автобусов Вид общий

Разработка подъемной тележки для установки грузовых колес на балансировочный стенд

Для облегчения труда и повышения производительности балансировки и шиномонтажа колес автомобилей промышленностью предлагается тележки для снятия и установки колес.

Тележки для снятия и транспортировки, монтажа и демонтажа колес грузовиков оборудованы регулирующимися, передвижными, оцинковаными роликами, для захвата колес. Обеспечивает легкий доступ к гайкам крепления колеса и ступице. Механический фиксатор, цепная синхронизация 500 кг, высота подъема 1600 мм, диаметр колес 350-1500 мм. вес тележки 110 кг.

Наибольший интерес представляет балансировочный стенд Geodyna 4800L производитель HOFMANN, имеющий ручной привод подъемного устройства, балансировочный стенд, грузовой ТЕСО 94 (Италия), балансировочный станок для колес грузовиков, микроавтобусов и легковых автомобилей (производитель SICAM), балансировочный станок фирмы Ravaglioli для колес грузовых автомобилей GTL2.120, имеющие привод подъемного устройства пневматический.

В первом случае, возможно, использовать электропривод для вращения червяка подъемного механизма, во втором случае необходимо оборудовать подвижную тележку пневмоприводом.

В ВКР предлагается разработать для стенда конструкцию подъема колеса, аналогом которой можно считать устройство подъема производителя SICAM. Для реализации технического решения подъема колеса предлагается использовать подъемный механизм ножничного типа, как показано на рисунке 3.6.

Подъемник монтируется на колесах с возможностью передвижения и блокировки задними колесами. При этом закатить колесо грузового автомобиля на подвижную тележку подъемника не представляет трудностей. Тележка 6, как показано на рисунке 3.6 имеет ручку управления 12, с помощью которой колесо передвигается по рельсам 19 платформы подъемного устройства с помощью роликов 20 к направлению посадки на вал стенда. Подъемная платформа имеет основание 3 с боковыми прорезями, в которые вставлены подвижные оси 26, а с другой стороны неподвижные пальцы 27. Боковые подъемные рычаги 4 скреплены посередине и образуют ножницы. Подвижная тележка имеет неподвижный ограничитель 5 и регулируемый ограничитель 7 для ориентации колеса.

Работает механизм следующим образом. При нажатии на педаль жидкость из гидросистемы поступает через регулируемый кран к гидроцилиндру и шток втягивается, увлекая за собой подвижную ось. Ось, перемещаясь влево, кинематически устанавливает верхнюю часть платформы на уровень параллельно основанию и в зависимости от своего положения – высоту подъема. Таким образом, осуществляется подъем колеса с одновременным позиционированием по высоте. С помощью ручки управления тележка перемещается для посадки колеса на ось балансировочного стенда.

Во время работы необходимо стенд содержать в чистом состоянии, чтобы избежать проскальзывания из-за попадания смазочного масла или других посторонних объектов, которые могут представлять опасность при выполнении работ по обслуживанию.

Конструкторская разработка собранная в условиях предприятия с учетом всех затрат составит 2753,7 руб. Экономическая выгода от разработки составляет 1879 руб. по отношению к стандартному изделию подобного типа. Окупаемость конструкторской разработки составляет 1,47 года.

Подъемная тележка для установки грузовых колес на балансировочный стенд

Разработка универсального пресса для кузовных работ на СТОА

Разрабатываемый пресс состоит из силовой установки – домкрата ШААЗ-12; основания, которое возможно закрепить на подставке, полу (с помощью анкерных болтов) или верстаке; верхней и средней плит; 2-х стоек.

В средней плите предусмотрены 2 ребра, которые фиксируются в пазах. Ребра используются для фиксации элементов кузова при их правке. А также для операций по запрессовки и выпрессовки деталей установленных с натягом.

Стойки являются составными, т.е. есть возможность с помощью соединительных муфт увеличить их длину вдвое, для работы с габаритными элементами.

На данном универсальном прессе, кроме ваправки деталей кузова автомобиля возможна правка элементов подвески, таких как балки мостов или рычагов подвески. При использовании дополнительных приспособлений возможна выпрессовка и запрессовка сайлентблоков, подшипников полуосей, ступиц и т.п.

Универсальный гидравлический пресс для кузовных работ на СТОА Общий вид

Источник

Дипломная работа: Станция технического обслуживания легковых автомобилей с разработкой участка окраски

| Название: Станция технического обслуживания легковых автомобилей с разработкой участка окраски Раздел: Рефераты по транспорту Тип: дипломная работа Добавлен 08:41:13 19 декабря 2010 Похожие работы Просмотров: 2027 Комментариев: 14 Оценило: 3 человек Средний балл: 4 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| NN пп | Вид работ | Распределение Тгод по видам | Распределение объемапо месту их выполнен | ||||

| % | чел.час | % на постах | чел.час | % на произ.участках | чел.час | ||

| 1 | Диагностические | 5 | 6279,86 | 100 | 6279,86 | 0 | 0,00 |

| 2 | ТО в полном объеме | 25 | 26399,33 | 100 | 26399,33 | 0 | 0,00 |

| 3 | Смазочные | 4 | 4623,89 | 100 | 4623,89 | 0 | 0,00 |

| 4 | Регулировочные (по устан.угла пер.кол.) | 5 | 6279,86 | 100 | 6279,86 | 0 | 0,00 |

| 5 | Электротехнические | 5 | 6279,86 | 80 | 4623,88 | 20 | 1024,78 |

| 6 | По приборам системы питания | 5 | 6279,86 | 70 | 4295,9 | 30 | 1288,77 |

| 7 | Аккумуляторные | 2 | 2311,95 | 10 | 231,19 | 90 | 218,07 |

| 8 | Шиномонтажные | 2 | 2311,95 | 30 | 693,58 | 70 | 475,51 |

| 9 | Ремонт узлов и агрегатов | 10 | 12559,73 | 50 | 6279,86 | 50 | 2639,93 |

| 10 | Кузовные и арматурные | 14 | 18183,62 | 75 | 12887,7 | 25 | 2721,92 |

| 11 | Окрасочные и противокоррозионные | 15 | 18839,59 | 100 | 18839,59 | 0 | 0,00 |

| 12 | Слесарно-механические | 8 | 10247,78 | 0 | 0,00 | 100 | 10247,78 |

| Итого: | 100 | 140869,28 | 101034,64 | 20213,76 | |||

| 13 | Уборочно-моечные | — | 9875,31 | 100 | 9875,31 | 0 | 0,00 |

| 14 | Вспомогательные работы | — | 25137,84 | 0 | 0,00 | 100 | 25137,84 |

| Всего: | 140869,92 | 69818,57 | 45778,75 | ||||

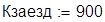

1.1.3.6 Расчет численности работающих

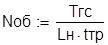

Количество технологически необходимого и штатного числа рабочих определим по формулам:

Рт = 54,94[чел] Рш = 62,72 [чел]

Распределение рабочих по постам и производственным участкам, расчет ИТР и прочих категорий работающих приведен в таблице № 2.

| №№ пп | Виды работ | Тгод | Рт | Рш | ||

| Расчет | Принято | Расчет | Принято | |||

| Постовые работы | ||||||

| 1 | Диагностические | 6279,86 | 2,37 | 2 | 2,42 | 2 |

| 2 | ТО в полном объеме | 26399,33 | 12,86 | 14 | 14,86 | 16 |

| 3 | Смазочные | 4623,89 | 2,09 | 1 | 2,25 | 2 |

| 4 | Регулировочные (по устан.угла пер.кол.) | 6279,86 | 2,37 | 2 | 2,57 | 4 |

| 5 | Электротехнические | 6279,86 | 2,37 | 2 | 2,57 | 4 |

| 6 | По приборам системы питания | 3279,86 | 2,37 | 2 | 2,57 | 4 |

| 7 | Аккумуляторные | 2311,95 | 0,48 | 0 | 0,62 | 2 |

| 8 | Шиномонтажные | 2311,95 | 0,48 | 0 | 0,62 | 12 |

| 9 | Ремонт узлов и агрегатов | 12559,73 | 4,74 | 4 | 6,14 | 6 |

| 10 | Кузовные и арматурные | 18183,62 | 6,84 | 8 | 8,04 | 8 |

| 11 | Окрасочные и противокорозионные | 18839,59 | 8,12 | 8 | 8,72 | 10 |

| 12 | Уборочно-моечные | 8875,31 | 4,04 | 4 | 4,33 | 6 |

| Итого: | 139869,91 | 47,78 | 49 | 67,94 | 68 | |

| Работы на участках | ||||||

| 1 | Электротехнические | 6279,86 | 2,37 | 2 | 2,57 | 4 |

| 2 | По приборам системы питания | 6279,86 | 2,37 | 2 | 2,57 | 4 |

| 3 | Аккумуляторные | 2311,95 | 0,48 | 0 | 1,62 | 2 |

| 4 | Шиномонтажные | 2311,95 | 0,48 | 0 | 1,62 | 2 |

| 5 | Ремонт узлов и агрегатов | 12559,73 | 4,74 | 4 | 6,14 | 6 |

| 6 | Кузовные и арматурные | 18183,62 | 6,84 | 8 | 8,04 | 8 |

| 7 | Слесарно-механические | 10247,78 | 4,19 | 4 | 4,51 | 6 |

| Итого: | 61574,75 | 18,96 | 20 | 28,15 | 28 | |

| 10 | Вспомогательные работы | 30137,81 | 12,34 | 12 | 14,24 | 16 |

| Итого рабочих | 41,14 | 42 | 57,04 | 58 | ||

| ИТР и СКП | 15% | от рабочих | 8 | |||

| Всего работающих | 66 | |||||

| Охрана | принимаем | 3 | ||||

1.1.3.7 Расчет числа постов и автомобиле-мест

Рабочие посты — это автомобиле — места, оснащенные соответствующим технологическим оборудованием и предназначенные для технического воздействия на автомобиль с целью поддержания и восстановления его технического исправного состояния и внешнего вида (посты мойки, диагностирования, ТО, ТР и окрасочные)

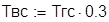

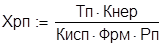

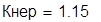

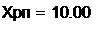

Число рабочих постов определяется по формуле:

Принимаем -Хрп = 10рабочих постов

Тп = 74754,78- годовой объем постовых робот

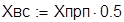

Вспомогательные посты — это автомобиле — места на которых выполняются технологические вспомогательные операции (посты приемки и выдачи автомобилей, контроля после проведения ТО и ТР, сушки на участке уборочно-моечных работ, подготовки и сушки на окрасочном участке).

Общее число вспомогательных постов принимается равным 50 % от количества рабочих постов

Хвс = 4,5- принимаемХпвс = 5[поста]

Автомобиле — места ожидания — это места, занимаемые автомобилями, ожидающими постановки их на рабочие и вспомогательные посты или ремонта снятых с автомобиля агрегатов, узлов и приборов

Общее число автомобиле — мест принимается равным 90 % от количества рабочих постов.

Хам = 9,5- принимаем Хпам = 10[постов]

Распределение постов и автомобиле-мест ожидания по производственным участкам приведено ниже:

| Производственные участки | Хпрп | Хпвс | Хпам | Всего |

| Уборочно-моечный | 1 | — | — | 1 |

| Приема и выдачи автомобилей | — | 2 | 1 | 3 |

| Диагностирования | 1 | — | 1 | 2 |

| ТО и ТР | 5 | 2 | 2 | 9 |

| Смазочный | 1 | — | — | 1 |

| Кузовной | 1 | — | 1 | 2 |

| Окрасочный | 1 | 1 | 1 | 3 |

| Всего | 10 | 5 | 6 | 21 |

Для хранения готовых к выдачи отремонтированных автомобилей необходимо предусмотреть число автомобиле — мест которое равно:

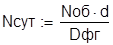

Nсут = 10,27- суточное количество обслуживаемых автомобилей

Хг = 4,19- принимаем Хпг = 4[места]

Число автомобиле-мест для хранения автомобилей, ожидающих обслуживания принимается из расчета 3 автомобиле — места на 1-н рабочий пост, что составит:

Открытые стоянки для клиентуры и персонала станции принимается из расчета 100 % рабочих постов, что составит:

Хотк = 10[мест]- число мест на открытой стоянке клиентуры и персонала

Итак, на проектируемой станции будем иметь:

Рабочие посты Хпрп = 10[постов]

Вспомогательные постыХпвс = 3[поста]

Автомобиле-места ожидания Хпам = 10 [постов]

Итого количество постов

Хранение готовых автомобилей

Хранения автомобилей, ожидающих ремонта

Открытые стоянки для клиентуры и персонала Хотк = 10[мест]

1.1.3.8 Оборудование применяемое на СТО

Номенклатура и количество технологического оборудования определяется по «Табелю технологического оборудования» в зависимости от размера СТО с учетом специализации станции по определенной модели автомобиля или видам работ

Спецификация технологического оборудования участка окрасочных работ:

1. Покрасочно-сушильная камера “CONQUER” 1

2. Электрокомпрессор 1

3. Пылесос промышленный “FESTO” 1

4. Влагомаслоотделитель 1

5. Подъемник 2-х стоечный«ECONLIFT»1

6. Стеллаж для деталей1

7. Набор приспособленийИ-3321

1.1.3.9 Расчёт площади

Площадь постов определяем по формуле:

Fп = fa · Кп · Хтр ;

Fп= 10 · 4 · 25 = 1000 кв.м.,

где: fa — площадь занимаемая автомобилем — 10 кв.м.;

Кп — коэффициент плотности — 4;

Хтр — количество постов — 25 шт.;

Площадь производственных и вспомогательных участков принимаем из расчёта 21 кв.м. на одного рабочего в максимальную смену (70%), что составит:

Fуч = ((Туч + Твс) · 0,7) · 21;

Fуч = ((13 + 9) · 0,7) · 21 =323,4 кв.м.

Площадь административно-бытовых помещений на одного работающего составляет: для конторских помещений 6-8

Площадь административного помещения определяется из расчёта, что в нём будут работать 5 человек.

5 х 7 = 30

Площадь бытового помещения определяется из расчёта, что в нём будут работать 4 человека.

4 х 3=12

Площадь клиентской составляет 3

3 х 10=30

Помещение для продажи запасных частей составляет 30% от площади клиентской.

30 х 0,3=10

Площадь административно-бытового отдела составляет 82

Итого площадь здания СТО равна:

Fзд = (Fп + Fуч) · К;

Fзд = (1000 + 323 + 82) · 1,25 = 1760 кв.м.,

где: К — коэффициент, учитывающий прочую площадь (техническую), принимаем в размере 25% от производственной.

Площадь складов площадь приведена в табл.1.5.

Источник

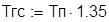

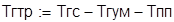

[дней]

[дней] [дней]

[дней] [час]

[час]

[ед]

[ед]

[чел.час]

[чел.час] [тыс.км.]

[тыс.км.]

[дней]- количество дней в году

[дней]- количество дней в году [дней]- количество выходных дней в году

[дней]- количество выходных дней в году [дня]- количество праздничных дней в году

[дня]- количество праздничных дней в году [час]- продолжительность смены

[час]- продолжительность смены [дней]- количество предпраздничных дней в году

[дней]- количество предпраздничных дней в году [дня]- продолжительность отпуска

[дня]- продолжительность отпуска [дней]- прочие потери

[дней]- прочие потери — количество смен

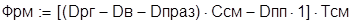

— количество смен =((365 – 7 – 52)*8 – 60*1))*2 = 4776

=((365 – 7 – 52)*8 – 60*1))*2 = 4776 [час] — годовой фонд времени рабочего места

[час] — годовой фонд времени рабочего места = (365 – 7 – 52)*8 – 60*1 = 2388

= (365 – 7 – 52)*8 – 60*1 = 2388 [час] — годовой фонд технологически необходимого рабочего времени

[час] — годовой фонд технологически необходимого рабочего времени = 2388 – 8*(24 + 14) = 2084

= 2388 – 8*(24 + 14) = 2084 [час] — годовой фонд технологически необходимого рабочего времени

[час] — годовой фонд технологически необходимого рабочего времени — количество рабочих постов

— количество рабочих постов — коэффициент использования рабочего времени поста

— коэффициент использования рабочего времени поста — количество рабочих на посту

— количество рабочих на посту — коэффициент неравномерности поступления автомобилей на пост

— коэффициент неравномерности поступления автомобилей на пост — формула

— формула Тгс=100918,96[чел.час]

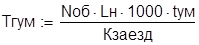

Тгс=100918,96[чел.час]

— трудоемкость ТО и ТР на 1000 км пробега, чел.час.

— трудоемкость ТО и ТР на 1000 км пробега, чел.час. — среднегодовой пробег обслуживаемых автомобилей, км.

— среднегодовой пробег обслуживаемых автомобилей, км. [авт / сут]

[авт / сут] — число заездов одного автомобиля в год на СТО

— число заездов одного автомобиля в год на СТО — количество рабочих дней в году

— количество рабочих дней в году = 2862,59*2,00 = 5725,19

= 2862,59*2,00 = 5725,19 — коэффициент

— коэффициент = 5725.19*3,30 = 18893.1

= 5725.19*3,30 = 18893.1 — коэффициент

— коэффициент =18893,1*5,00 = 94465,47

=18893,1*5,00 = 94465,47 — коэффициент

— коэффициент = (94465.47/140) * 1000 = 674753.36

= (94465.47/140) * 1000 = 674753.36 [км]

[км]

= (2862,59*15,00*1000*0,2)/900 = 9675,31

= (2862,59*15,00*1000*0,2)/900 = 9675,31 = 100918,96 – 9675,31 = 91243,65

= 100918,96 – 9675,31 = 91243,65