- Глава 9. Испытание оборудования и приемка его после ремонта

- Общие требования к подготовке, сдаче и приемке оборудования из ремонта

- Испытания производственного оборудования после ремонта

- 1. Испытания электрооборудования после ремонта

- 2. Испытания оборудования по нормам на технологическую и геометрическую точность и жесткость

- Испытания электродвигателей после ремонта

Глава 9. Испытание оборудования и приемка его после ремонта

Общие требования к подготовке, сдаче и приемке оборудования из ремонта

Задачей приемки оборудования из ремонта является проверка качества ремонта узлов и оборудования и систем в целом.

При приемке оборудования производят:

проверку качества сборки и комплектность оборудования;

испытание на плотность и прочность;

проверку органов и систем управления, соответствия оборудования требованиям техники безопасности;

испытания на холостом ходу (для машин, механизмов и аппаратов с приводом);

испытания под нагрузкой.

Перед началом испытания все трущиеся и движущиеся части и детали оборудования должны быть смазаны; картеры и системы смазки заполнены маслом.

В процессе испытания на холостом ходу проверяется надежность действия защитных устройств и блокировок; проводится сверка технических данных тех характеристик, которые в процессе ремонта могли подвергаться изменениям.

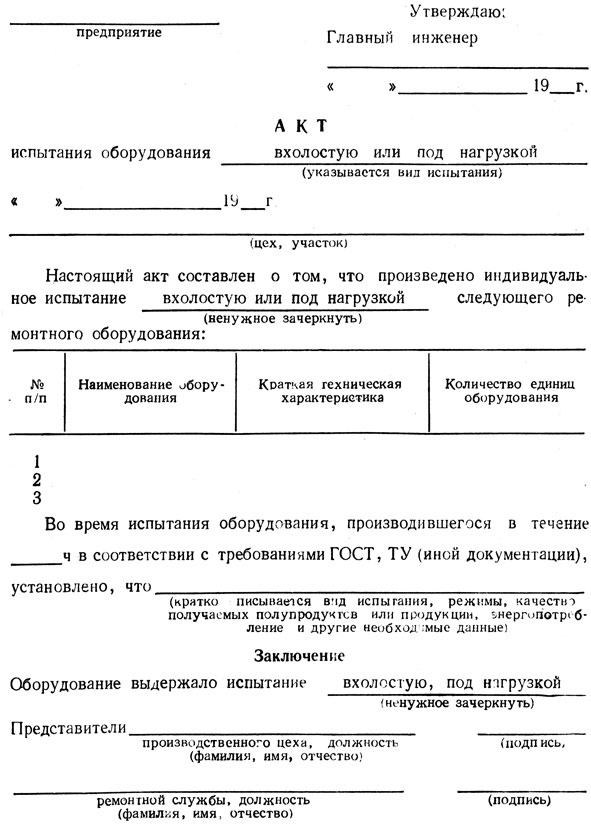

Результаты испытаний оборудования на холостом ходу оформляются актом.

Окончательная приемка оборудования проводится путем опробования и испытания в производственных условиях под нагрузкой.

В зависимости от типа оборудования и вида выполненного ремонта устанавливается испытательный срок работы оборудования под нагрузкой.

Если при приемке обнаружены дефекты, для устранения которых требуется затрата времени и выполнение значительных объемов работ, работа ремонтной бригады признается неудовлетворительной, а оборудование подлежит повторному ремонту за счет бригады (ремонтной организации), допустившей брак. Мелкие дефекты, обнаруженные в процессе приемки, устраняются ремонтной бригадой без дополнительной оплаты.

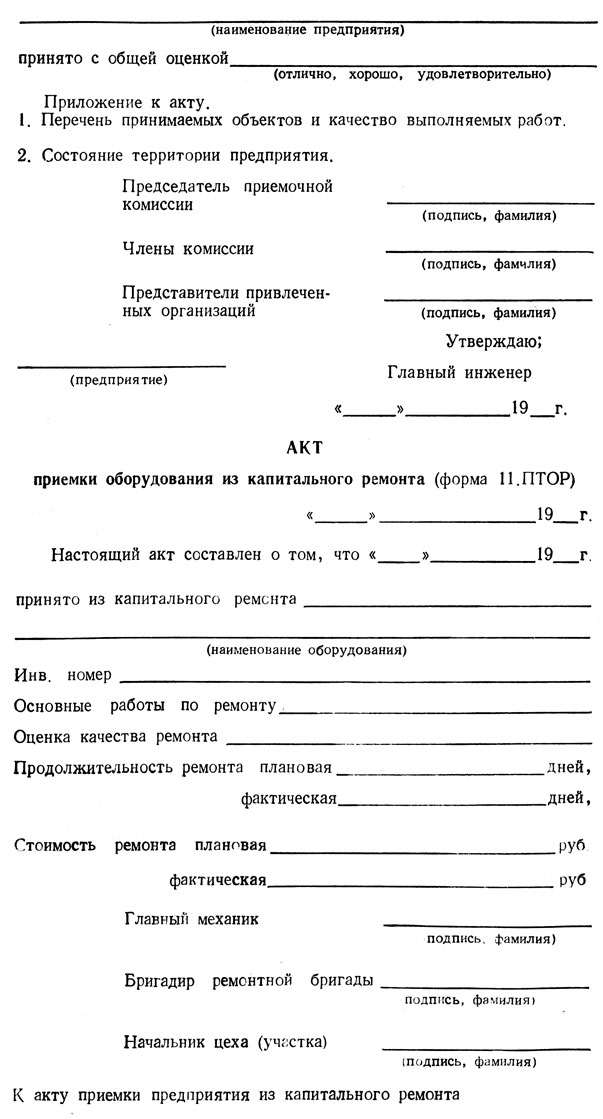

По истечении срока испытания под нагрузкой составляется акт приемки оборудования из ремонта, который подписывается главным механиком и утверждается главным инженером.

Приемка оборудования из ремонта, проведенного сторонней организацией, осуществляется комиссией в составе представителей предприятия-заказчика, представителей сторонней ремонтной организации и оформляется актом.

После приемки оборудования комиссией ремонтная бригада оформляет гарантийный паспорт. Гарантийный паспорт является документом, гарантирующим безотказную работу отремонтированного оборудования в течение определенного срока. В случае поломки оборудования до истечения гарантийного срока все неисправности устраняются ремонтной бригадой без дополнительной оплаты. Гарантийный паспорт подписывается членами ремонтной бригады.

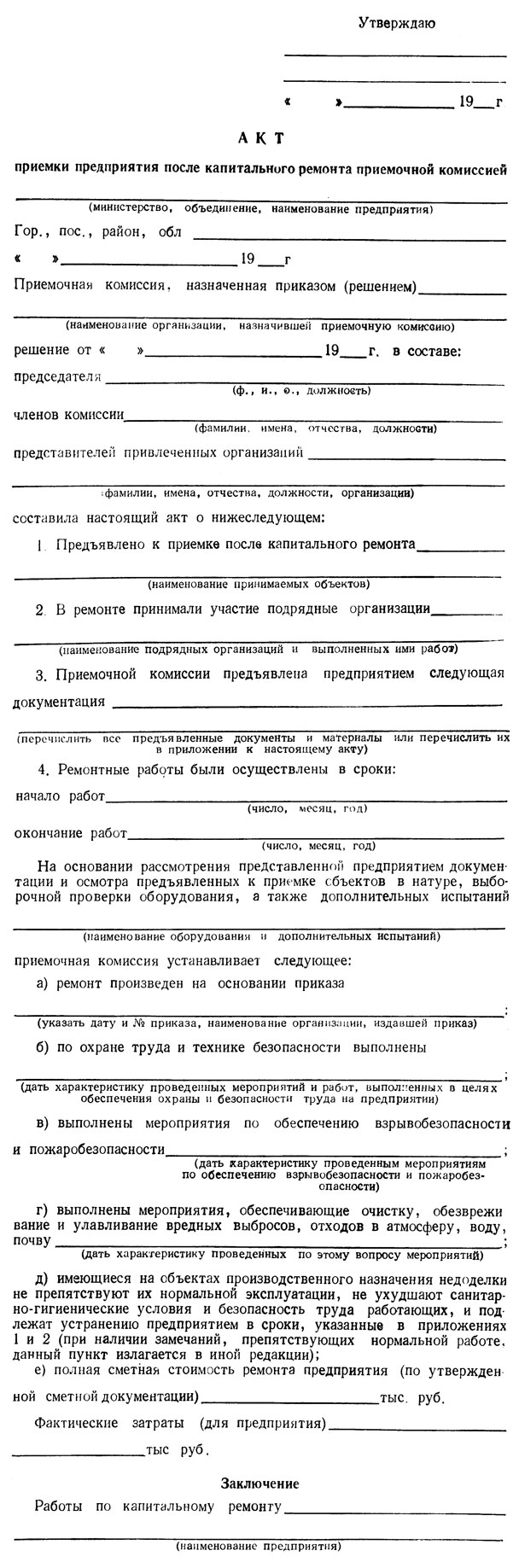

Приемка спиртовых заводов в целом из капитального ремонта осуществляется в соответствии с инструкцией по приемке спиртовых заводов из капитального ремонта, утвержденной Упрспиртом МПП СССР 17.12.1980 г.

Приемка оборудования из ремонта осуществляется рабочими комиссиями, назначаемыми приказом руководителя предприятия. Председателем рабочей комиссии, как правило, назначается главный механик завода или начальник цеха.

В состав рабочих комиссий включаются представители цехов, участков, где установлено оборудование, и ремонтной службы.

Рабочие комиссии проверяют:

соответствие выполненных работ объему работ, предусмотренных дефектной ведомостью и планом ремонта;

опробование и испытание оборудования;

проверку качества ремонта;

наличие оформленной документации и отметок в ней о проведенном ремонте;

дают оценку выполненным работам.

Приемка оборудования в комплексе осуществляется заводской комиссией, назначаемой также приказом по заводу.

Как правило, в состав заводской комиссии входят главный инженер предприятия, главный механик, инженер по технике безопасности, представители заводского профкома.

Заводская комиссия определяет завершенность ремонта и готовность предприятия к приемке. Заключение комиссии направляется руководству производственного или промышленного объединения.

Приемочные комиссии по приему из ремонта завода в целом назначаются приказом руководителя объединения (вышестоящей организации).

В состав приемочных комиссий включаются:

представитель объединения или другой вышестоящей организации;

представитель профкома завода;

представители ремонтной службы;

технический инспектор профсоюзов;

представитель органов санитарного надзора;

представитель органов пожарного надзора;

представитель органов Госгортехнадзора и других органов государственного надзора.

Приемочные комиссии создаются не позже чем за 5 дней до окончания ремонта предприятия. Председатель комиссии представляет руководству объединения:

акт приемки предприятия после ремонта;

краткую докладную записку, содержащую оценку подготовленности предприятия к нормальной эксплуатации; характеристику санитарно-бытовых условий, пунктов питания, жилых и общественных зданий и предложения по распространению передовых методов ремонта.

Предприятие представляет приемочной комиссии:

утвержденную ремонтно-сметную документацию;

паспорта и техдокументацию на оборудование;

акты и другие документы заводских комиссий по приемке отдельных видов оборудования и систем;

документы о разрешении на эксплуатацию объектов и оборудования, подконтрольных Госгортехнадзору или другим органам Государственного надзора;

документы об обучении и подготовленности обслуживающего персонала и прохождении им инструктажа по технике безопасности;

необходимые инструкции по обслуживанию и технике безопасности на рабочих местах.

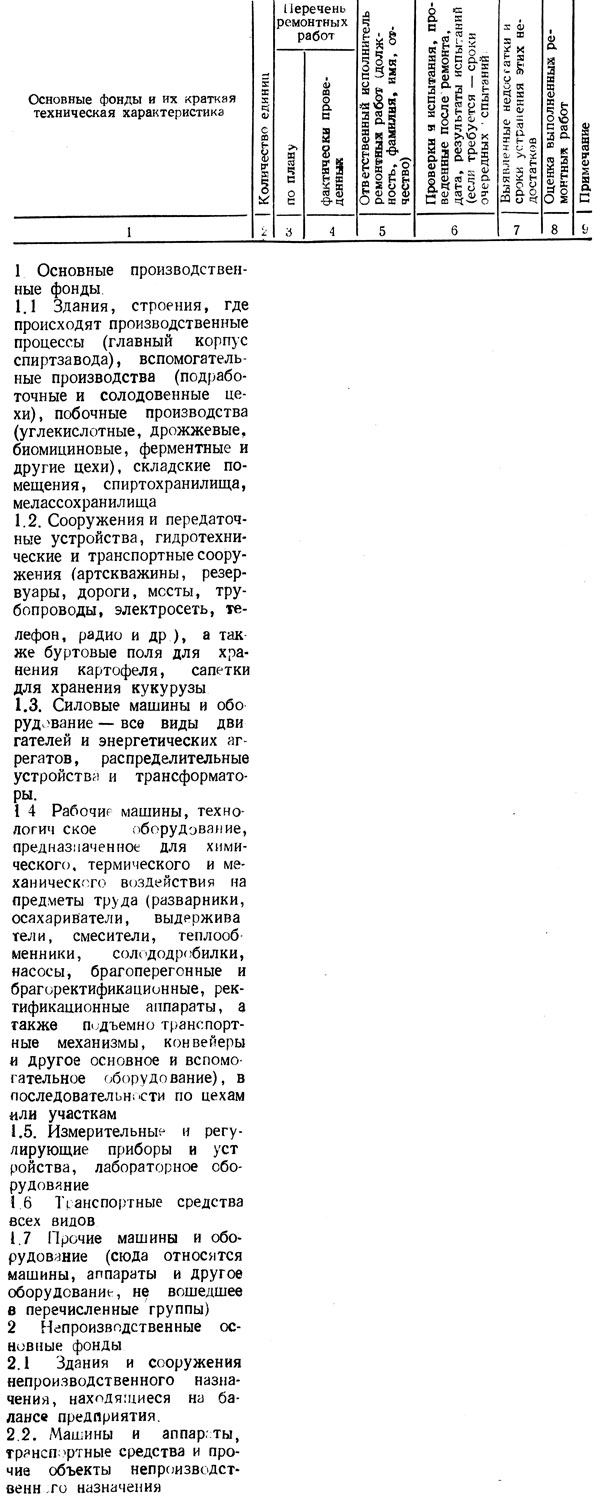

К акту приемочной комиссии прилагается:

1. Перечень принимаемых машин и аппаратов и оценка качества их ремонта.

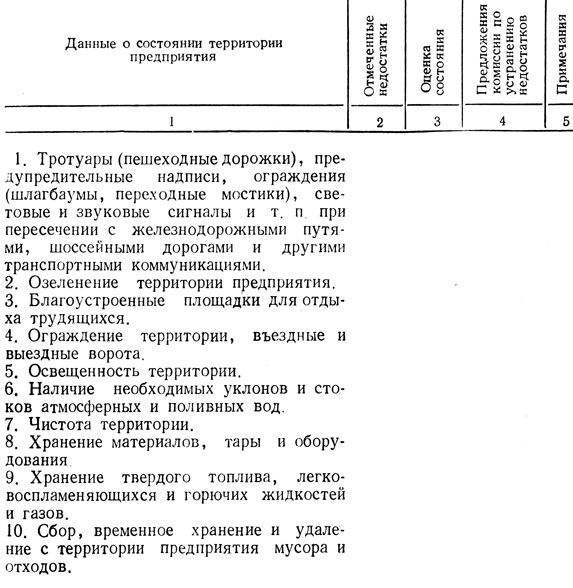

2. Состояние территории предприятия.

выполнены в соответствии с утвержденным перечнем и объемом работ, техническими условиями, строительными нормами и правилами и отвечают требованиям приемки из ремонта, изложенным в Инструкции по приему спиртовых заводов и их оборудования из капитального ремонта, утвержденной Упрспиртом 17 декабря 1980 г., и других нормативных документах.

Решение приемочной комиссии

Предъявленное к приемке после капитального ремонта

Приложение 1. Перечень принимаемых объектов и качество выполненных работ

К акту приемки предприятия из капитального ремонта

Приложение 2. Состояние территории предприятия

Источник

Испытания производственного оборудования после ремонта

1. Испытания электрооборудования после ремонта

Когда электрооборудование после ремонта полностью подсоединено к машине, оно должно быть подвергнуто следующим испытаниям:

- на непрерывность цепи защиты;

- на сопротивление изоляции;

- напряжением;

- на защиту от остаточных напряжений;

- на электромагнитную совместимость;

- функциональные испытания.

При внесении изменений в электрооборудование, необходимо выполнить предусмотренные испытания для электрооборудования после ремонта или модернизации.

Испытание на непрерывность цепи защиты. Цепь защиты должна быть визуально проверена на соответствие требованиям документации. Необходимо также проконтролировать крепление соединений проводов и надежность цепи заземления.

Более того, непрерывность цепи защиты следует проверить, пропуская через нее ток, как минимум, 10 А, 50 Гц или 60 Гц, направленный от постороннего источника в течение 10 секунд. Испытания должны быть произведены между зажимом PE (узлом заземления) и различными точками цепи защиты. Измеренные значения напряжения между зажимом PE и контрольными точками не должны превышать значения, которые указаны в табл. 1.

Таблица 1. Проверка непрерывности цепи защиты

| Минимальное полезное поперечное сечение провода защиты контролируемой части, мм 2 | Максимальное установленное падение напряжения, В |

| 1.0 | 3.3 |

| 1.5 | 2.6 |

| 2.5 | 1.9 |

| 4.0 | 1.4 |

| 6.0 | 1.0 |

Испытание сопротивления изоляции. Измеренное при 500 В постоянного тока между проводами силовой цепи и цепи защиты сопротивление изоляции не должно быть менее 1 Мом. Испытание напряжением. Электрооборудование должно выдерживать подаваемое испытательное напряжение в течение, как минимум, 1 секунды между проводами всех цепей за исключением тех, которые предназначены для работы от постороннего источника или более низких, и цепи защиты.

Испытательное напряжение должно:

- составлять двойное значение номинального напряжения питания или 1000 В, если это значение больше;

- иметь частоту 50 Гц или 60 Гц;

- подаваться от трансформатора с минимальной мощностью 500 В А.

Некалиброванные для прохождения такого испытания составные элементы должны быть отключены на это время.

Испытание на защиту от остаточных напряжений. Испытания должны быть проведены в соответствии с методикой, изложенной в руководстве по эксплуатации (РЭ).

Испытание на электромагнитную совместимость. Испытания должны проводиться в соответствии с методикой, изложенной в РЭ. Используемые уровни взаимного влияния должны выбираться в зависимости от окружающей среды, в которой будет работать машина.

Функциональные испытания. Функции электрооборудования, в особенности те, что относятся к безопасности и устройствам защиты, также должны быть подвергнуты испытаниям в соответствии с РЭ.

Испытания после частичного ремонта или модернизации. Когда часть машины и связанное с ней оборудование заменены или изменены, эта часть должна быть снова подвергнута испытаниям по полной программе.

2. Испытания оборудования по нормам на технологическую и геометрическую точность и жесткость

Проверка отремонтированного станка по нормам на технологическую и геометрическую точность и жесткость и применяемые способы проверки должны соответствовать технической документации или стандартам на данный тип оборудования.

Современные металлорежущие станки по показателям точности разделяют на станки нормальной точности — Н, повышенной точности — П, высокой точности — В, особо высокой точности — А и особоточные — С.

Повышение точности станков связано с повышением требований к точности изготовления ответственных деталей этих станков. Для станков средних размеров повышенной точности направляющие станин изготовляют с допускаемыми отклонениями по прямолинейности в пределах 0,02–0,03 мм на 1000 мм; для станков высокой точности — 5–6 мкм на 1000 мм; для станков особо высокой точности — 2 мкм на 1000 мм. Отклонение от круглости шеек шпинделей для станков нормальной точности допускается в пределах 6–8 мкм; для станков повышенной точности — 3–5 мкм; для станков высокой и особо высокой точности — 1–2 мкм.

Сборка станков должна обеспечить точность взаимного положения его сборочных единиц и нормальную работу всех механизмов. Пригонка и посадка деталей должны быть произведены тщательно, без повреждения их поверхности. Сборка неочищенных и непромытых деталей не допускается.

Плоскости крепления всех неподвижных соединений, от которых зависит точность или жесткость станка, должны быть подогнаны так, чтобы щуп толщиной 0,02–0,04 мм (в зависимости от класса точности) не заходил между сопряженными поверхностями.

Перед испытаниями станок должен быть установлен на фундаменте в соответствии с требованиями РЭ и тщательно выверен в поперечном и продольном направлении при помощи специального уровня большой чувствительности. Допускаемые отклонения не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м для станков более высокого класса точности, если нет других указаний в РЭ. Контроль установки производят по обработанным поверхностям основных деталей станка. Так, например, выверку токарного станка производят относительно верхних направляющих станины, фрезерного станка — относительно плоскости рабочего стола, радиально-сверлильного станка — относительно плоскости плиты и т.д.

В целях проверки качества отремонтированного станка проводят приемочные испытания в следующей последовательности:

- испытание на холостом ходу;

- испытание под нагрузкой;

- испытание на производительность;

- испытание на точность и чистоту обрабатываемой поверхности.

Приемочные испытания металлорежущих станков после капитального и среднего ремонта производят силами ОТК завода. Приемку тяжелого и уникального оборудования производят специальной комиссией под председательством главного механика предприятия.

После малого ремонта приемку оборудования производит механик цеха совместно с производственным мастером.

Оборудование после малого ремонта испытывают на холостом ходу и под нагрузкой.

Приемочные испытания оборудования после капитального и среднего ремонта производят по всем установленным в РЭ проверкам.

Результаты испытаний могут быть использованы, при необходимости, для оформления сертификата — документа, подтверждающего качество продукции.

Источник

Испытания электродвигателей после ремонта

Нормативными документами установлены два вида испытаний после капитального ремонта: типовые и контрольные.

Типовые испытания проводятся по максимальной программе, приближенной к испытаниям новых электрических машин. Это значительно способствует повышению эксплуатационной надежности отремонтированных машин. Они являются обязательными только для машин, прошедших капитальный ремонт, в результате которого изменены номинальные параметры (вращающий момент, мощность, частота вращения).

При типовых испытаниях электродвигателей проводят ряд дополнительных испытаний.

Для асинхронных двигателей — испытания при повышенной частоте вращения, на нагрев, определение коэффициентов полезного действия и мощности, определение скольжения, испытания на кратковременную перегрузку по току, определение максимального вращающего момента, пускового тока и измерение вибраций.

Для двигателей постоянного тока дополнительно проводят такие испытания, как снятие скоростной характеристики n = ƒ(I), на нагрев, определение коэффициента полезного действия, зоны безыскровой коммутации, проверка качества коммутации и измерение вибраций.

Если в результате капитального ремонта паспортные данные сохранены неизменными, электрические машины испытываются по программе контрольных испытаний, являющейся лишь частью программы типовых испытаний.

Испытания после текущего ремонта содержат операции, составляющие часть программы контрольных испытаний. В объем испытаний после текущего ремонта входит: измерение сопротивления изоляции статоров между отдельными обмотками и относительно корпуса, испытание повышенным напряжением частоты 50 Гц в течение 1 мин, испытание междувитковой изоляции на электрическую прочность и обкатка электродвигателя на холостом ходу. Испытательные напряжения после текущего ремонта должны составлять 80% от нормативного.

При контрольных испытаниях проводятся все измерения и испытания, которые обязательны после текущего ремонта, и кроме того измерения сопротивления постоянному току обмоток в ненагретом состоянии, воздушных зазоров, радиальных зазоров в подшипниках скольжения и осевых зазоров в подшипниках скольжения или разбега ротора по оси.

Для двигателей постоянного тока кроме этого проводят испытания при повышенной частоте вращения, определяют частоту вращения холостого хода, проводят проверку коммутации при нормальной нагрузке и при кратковременной перегрузке по току, проверку номинальных параметров двигателя.

Источник