Методика оценки эффективности ремонтных работ.

Для управления качеством процессов ремонта и технического обслуживания на предприятиях внедряется комплексная система управления качеством, выраженная в единстве технических, организационных, экономических и социальных мероприятий.

К техническим мероприятиям относятся усовершенствование технологической подготовки, а также ремонтного производства, всех видов контроля качества проведенных работ по ремонту и восстановлению основных средств, придерживание стандартов [52,57].

Экономические мероприятия должны быть направлены, в первую очередь, на оценку экономической эффективности методов повышения качества ремонта и технического обслуживания, использование разных прогрессивных форм оплаты труда, развитие творческой активности производственных рабочих, совершенствование форм организации труда на участках.

К числу социальных мероприятий следует отнести повышение производственной квалификации, усовершенствование охраны труда, усиление трудовой дисциплины.

К организационным мероприятиям относятся усовершенствование структуры и организации процессов ремонта и технического обслуживания.

Наиболее важными, с точки зрения обеспечения качества, являются мероприятия, направленные на улучшение организации и усиление контроля процессов ремонта и технического обслуживания.

Для обеспечения качества ремонта и технического обслуживания важна правильная, отвечающая местным требованиям ее организация.

Ремонтные и обслуживающие работы выполняются специально обученным персоналом. Исполнители ремонтов должны быть аттестованы и иметь квалификационную группу не ниже третьей по знанию правил техники эксплуатации и техники безопасности. Работники ремонтных цехов должны быть обеспечены графиками осмотров и проверок, проводимых в составе ремонтов и технического обслуживания, инструкциями по ремонту и обслуживанию, журналами осмотров.

Одной из основных и эффективных форм контроля за качеством ремонтов и технического обслуживания является ежедневный анализ записей эксплуатационных журналов и журналов осмотров начальником, заместителем начальника цеха или старшим мастером по эксплуатации.

Целесообразно установить строгий порядок, при котором указанные лица должны начинать свой рабочий день с обхода эксплуатационных и ремонтно-эксплуатационных участков, просмотра соответствующих журналов, записей и сообщений. О принятых мерах должна быть сделана соответствующая запись в журналах и картах. При таком порядке обеспечивается оперативное устранение замеченных неисправностей, предотвращение отказов, аварий и брака в работе оборудования.

На большинстве промышленных предприятий при сдаче оборудования и машин в ремонт ремонтной службой составляется дефектная ведомость, в которую последовательно заносят те неполадки и дефекты, которые подлежат устранению при ремонте. Номенклатура и уровень этих неполадок устанавливаются и определяются чаще всего на основе личного опыта и интуиции составителя этой ведомости. Далее, по окончании ремонта и сдачи техники в эксплуатацию проверяется устранение этих дефектов и производится оценка качества ремонта.

Наиболее важной формой работ, направленных на установление качества ремонта, является контроль оборудования на так называемую технологическую точность после ремонта. Это относится чаще всего к основному технологическому оборудованию предприятий. Но принципы и приемы такой проверки могут быть применимы (и применяются) ко всем группам основных средств. В состав такой проверки одновременно включается ряд следующих контрольных операций:

1. Проверка общего качества ремонта. Здесь контролируются те параметры, оценка которых может быть определена визуально. Это правильность сопряжения всех узлов и деталей, комплектность, наличие различных указательных надписей, таблиц, режимов работы, схем, предохранительных и блокировочных устройств, приспособлений, ограждений техники безопасности, внешний вид.

2. Проверка и оценка работы оборудования на холостом ходу и под нагрузкой. Здесь проверяется правильность и надежность работы оборудования в общем, действие всех органов управления, системы защиты, смазки.

3. Проверка и оценка жесткости, вибрации, шума и других параметров оборудования по установленным нормативным документам (при их наличии). Для некоторого оборудования они могут явиться показателями технического состояния и качества ремонта оборудования.

4. Проверка на технологическую точность или проверка основных технических параметров на соответствие паспортным данным. Они могут производиться по всем основным параметрам соответствующего оборудования с применением контрольно-измерительных приборов.

Кроме указанных проверок при оценке качества ремонта основных средств обычно проводят работы испытательного характера согласно различным правилам технической эксплуатации и техники безопасности. Иногда на предприятиях проводится работа по анализу простоев оборудования, учету и анализу аварий и брака. Для некоторого оборудования имеются четко установленные объемы и нормы испытаний, которые могут быть отнесены к тем или иным видам ремонта.

Перечисленные контрольные операции и мероприятия являются действенным средством, направленным на управление качеством ремонта. Но при этом они не отражают всех сторон качества ремонта, которые основывались бы на принципе «измерение – сравнение – оценка». Поэтому необходимы какие-то общие показатели и методика для оценки результатов технического обслуживания и ремонта основных средств. При установлении таких общих показателей должны быть приняты во внимание, кроме правил технической эксплуатации и правил техники безопасности, действующие нормативные документы, такие как ГОСТ 2.602 – 68, ГОСТ 20831 – 75. При этом рекомендованные ГОСТ 2.602 – 68 — правила оформления и ведения ремонтных документов, могут послужить базой при определении и установлении показателей и выработки методологии оценивания качества выполнения ремонтных работ ремонтными службами. ГОСТ 20831 – 75 распространяется на оценку качества отремонтированных изделий машиностроительного завода. Но некоторые положения этого стандарта могут быть приняты к сведению при установлении приемов и методов оценки качества ремонта основных средств на всех предприятиях.

Таким образом оценку эффективности ремонтных работ можно производиться на основании показателей качества данных основных средств, по факторам, характеризующим ремонт и определяющим качество отремонтированных основных средств, а также по показателям дефектности отремонтированных изделий.

Однако, анализ этих методов, а также сущность оценки эффективности в рамках реализации процессного подхода на предприятии приводят к осознанию необходимости постоянного совершенствования, поиска специфических показателей и методов оценки качества ремонта и технического обслуживания основных средств для непрерывного совершенствования организации таких процессов.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Источник

Оценка эффективности ремонтного обслуживания производства

материал предоставил СИДОРОВ Александр Владимирович

Основной целью ремонтной службы (РС) предприятия является поддержание работоспособного состояния оборудования с обеспечением минимального уровня затрат на техническое обслуживание и ремонт (ТОиР).

Действенная методика оценки эффективности ремонтного обслуживания производства позволяет не только качественно выполнять анализ системы ТОиР, результативности деятельности РС, обеспечивать информационное сопровождение процесса принятия решений, но и оперативно выявлять имеющиеся недостатки, определять пути совершенствования и развития.

Различают технические и экономические подходы к оценке эффективности РС предприятия. Технические подходы [1] направлены на оценку показателей, характеризующих работоспособность оборудования. Экономические подходы [2] ориентированы на сопоставление затрат на ТОиР и потерь производства, обусловленных состоянием оборудования.

В настоящее время вопрос обобщённой технико-экономической оценки эффективности ремонтного обслуживания производства, которая бы позволяла выполнять комплексный анализ результативности системы ТОиР оборудования, следует отнести к разряду проработанных недостаточно.

В связи с этим предложен подход к комплексной технико-экономической оценке эффективности ремонтного обслуживания производства, объединяющий и совершенствующий существующие методики [1, 2, 3, 4].

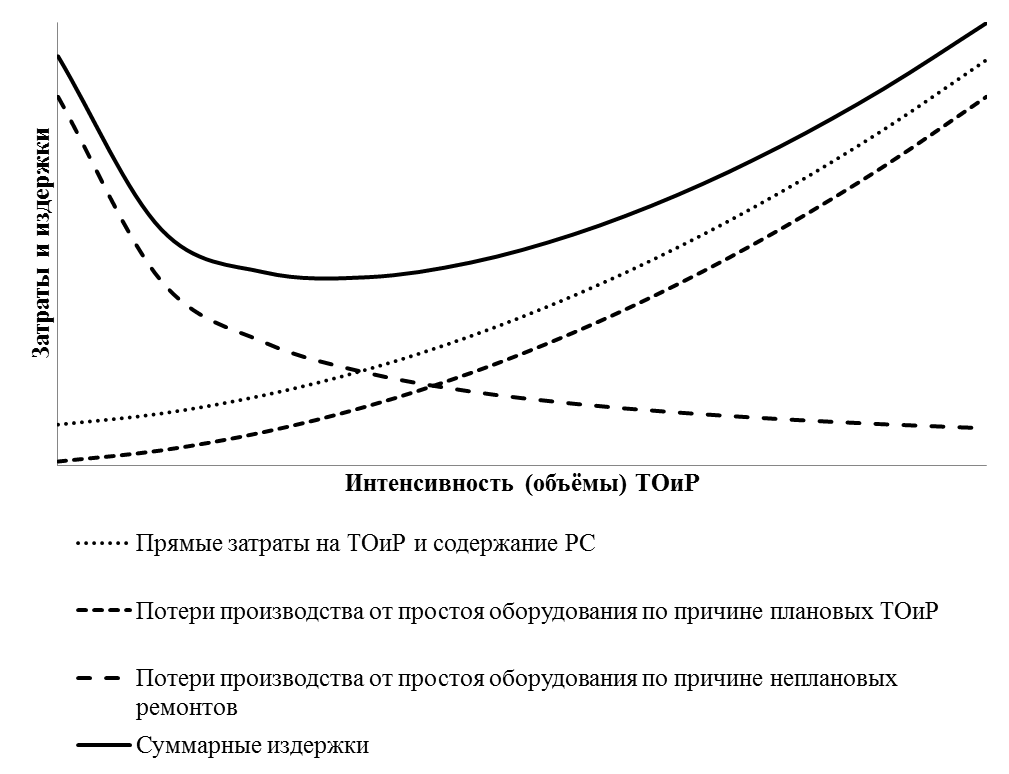

Комплексная технико-экономическая оценка эффективности системы ТОиР включает рассмотрение и сопоставление прямых и косвенных затрат (издержек), обусловленных ремонтным обслуживанием производства и состоянием оборудования.

Прямые затраты на ТОиР оборудования, в том числе на содержание РС, (ПЗ) являются возрастающей функцией интенсивности (объёма) ТОиР оборудования.

Издержки, обусловленные потерями производства, (ПП) являются суммой двух функций:

- потерь производства от простоя оборудования по причине выполнения плановых ТОиР, которые являются возрастающей функцией интенсивности (объёма) ТОиР оборудования;

- потерь производства от простоя оборудования по причине выполнения неплановых ремонтов (устранения аварийных отказов), которые являются убывающей функции интенсивности (объёма) ТОиР оборудования. Сюда же включаются потери производства, обусловленные снижением производительности оборудования и качества выпускаемой продукции (брак).

Кривая суммарных издержек имеет минимум (рисунок 1) – оптимум РС. Поиск оптимума РС является математической постановкой задачи формирования эффективной системы ТОиР оборудования.

Рисунок 1 – Характерное поведение кривых затрат и издержек на ТОиР

В качестве технического показателя, характеризующего обеспечение работоспособности оборудования, используется расширенный показатель общей эффективности оборудования (Overall Equipment Effectiveness, OEE).

Факторы ОЕЕ включают в себя три критерия эффективности:

- доступность (Availability, A);

- производительность (Performance, P);

- качество (Quality, Q).

OEE-анализ отталкивается от общего времени работы предприятия (Plant Operating Time, POT) и исследует его потери по трём основным категориям:

- потери на остановки (Down Time Loss, DTL);

- потери в скорости (производительности) (Speed Loss, SL);

- потери в качестве (Quality Loss, QL).

Критерий доступности анализирует потери на остановки (DTL), включающие в себя любые плановые и неплановые простои. Рабочее время, оставшееся после учёта простоев, называется операционным временем (Operating Time, OT):

Расчёт критерия доступности:

Критерий производительности учитывает потери в скорости (SL), которые включают факторы, вызывающие снижение производительности оборудования. Расчёт критерия производительности:

P = ICT / (OT / TP) = (TP / OT) / IRR,

где ICT – идеальное время цикла (Ideal Cycle Time) – теоретическое минимальное время, необходимое для выпуска единицы продукции; IRR – идеальная норма производства (Ideal Run Rate) – теоретически максимальное количество продукции, производимое в единицу времени (величина, обратная ICT); TP – выпуск продукции (Total Pieces) – фактическое количество единиц продукции, выпущенное за операционное время OT.

Критерий качества учитывает потери в качестве (QL), которые включают в себя производство продукции, несоответствующей стандартам. Расчёт критерия качества:

где GP – выпуск годной продукции (Good Pieces) – фактическое количество единиц годной продукции, выпущенное за операционное время OT.

Расчёт OEE осуществляется следующим образом:

В качестве экономического показателя, характеризующего выполнение предприятием производственных задач, используется суммарная стоимость произведенной продукции (ССПП), изготавливаемой предприятием для продажи.

ССПП может быть выражена через ОЕЕ следующим образом:

ССПП = ∑ (ОЕЕ × РОТ × IRR × PRICE),

где PRICE – цена единицы продукции, изготавливаемой предприятием для продажи.

ПП = ∑ ([1 – ОЕЕ] × РОТ × IRR × PRICE).

Для комплексной технико-экономической оценки эффективности ремонтного обслуживания производства предлагается использовать показатель относительных издержек на ТОиР (ОИТОиР), экономический смысл которого заключается в установлении доли издержек на ТОиР оборудования на единицу стоимости продукции, изготавливаемой предприятием для продажи:

ОИТОиР = (ПЗ + ПП) / ССПП = ПЗ / ССПП + ∑ ([1 – ОЕЕ] / ОЕЕ).

При этом первое слагаемое в формуле учитывает прямые затраты на выполнение работ по ТОиР и содержание РС, а второе – характеризует издержки, обусловленные потерями производства (времени, производительности, качества). Минимизация ОИТОиР формулирует направление совершенствования системы ТОиР и свидетельствует о повышении эффективности ремонтного обслуживания производства.

Источник

Критерии эффективности процессов эксплуатации

Эффективность процессов эксплуатации и ремонта оборудования зависит в первую очередь от вида, варианта принятой системы ТОиР, каждая из которых может быть оценена рядом критериев качества.

Критерии качества функционирования основных вариантов систем ТОиР целесообразно подразделять на две группы: критерии, необходимые для реализации системы и критерии, показатели ТОиР, достигаемые в результате реализации системы. С этой точки зрения дадим характеристику основных вариантов систем ТОиР оборудования, абстрагируясь от конкретных условий его эксплуатации и исходной его надежности (табл. 2.2).

Критерии качества функционирования вариантов систем ТОиР оборудования

| Критерии | Варианты системы ТОиР _____________________________________________ С контролем С контр. По наработке параметров уровня _________________ надежн. _________________ период. постоян. по ресур- по су сроку службы | ||||

| А. Достигаемые системой 1. Критерии планирова-ния: — периодичность (работ и др.) — объемы (работ и др.) |   |   | + — | + + | + + |

| 2. Безотказность | + | + | — | — | — |

| 3. Долговечность | + | + | — | — | — |

| 4. Высокая эффективность | + | + |  | — | — |

| Б. Необходимые для реа-лизации системы 1. Контролепригодность | + | + |  | — | — |

| 2. Восстановление работоспособности: — заменой — регулировкой — ремонтом | + + — | + + — | +  — — | — + + | — + + |

| 3. Константы (наличие): — состояния — уровня надежности | + — | + — | — + | — — | — — |

| 4. Безотказность | — | — | + | + | + |

| 5. Долговечность | — | — | + | + | + |

| 6. Допустимость отказов | + | — | + | + | + |

| 7. Ограничение по ресурсу | — | — | — | + | + |

| 8. Высокая эксплуатацион-ная технологичность | + | + |  |  |  |

Критерий планирования (2-1) — интегральный и может быть выражен через ряд частных показателей: периодичность (дискретность) организационно-технических и технологических мероприятий системы ТОиР (Dti); объем материально-технических и трудовых затрат (Nj). Индекс i при

Критерий безотказности (А-2) может быть выражен через коэффициент готовности (Кг) или среднюю наработку на отказ (То), время восстановления.

Критерий долговечности (А-3) может быть выражен, например, через ресурс (SТо), срок службы (Тс).

Критерий эффективности системы ТОиР (А-4) может быть выражен, например, через коэффициент технического использования (Кти), срок окупаемости (Тоф), удельные затраты (Суд) или иные оперативные показатели ремонтопригодности оборудования.

Множество критериев, необходимых для реализации на практике конкретной системы ТОиР также выражаются через конкретные показатели.

Критерий контролепригодности (Б-1) может быть выражен [19], например, через коэффициент общей контролепригодности (Ккпр), коэффициент контролепригодности, учитывающий необходимость съема объекта контроля с оборудования (Кскпр) и другие.

Критерий восстановления работоспособности, приспособленности к i-му методу восстановления (Б-2) подразделяется на три приоритетных показателя: коэффициент восстановления регулировкой (Квр); коэффициент восстановления ремонтом (Кврм) и коэффициент восстановления заменой (Квз), которые могут быть выражены, например, через отношения стоимости восстановления работоспособности и стоимости нового элемента, оборудования (в зависимости от того, на что ориентируется система ТОиР).

Критерии состояния и надежности (Б-3) представляют собой в первом случае диагностические показатели, параметры (Кicd), а во втором — показатели надежности, например, вероятность безотказной работы Р(t), интенсивность отказов (lt), параметр потока отказов (wt).

Критерий безотказности (Б-4) в отличие от критерия безотказности (А-2), является не абсолютной оценкой безотказности, а граничной оценкой, т.е. в данном случае он задается соотношением (применительно к коэффициенту готовности Кг):

где Кго — значение коэффициента готовности, достаточное для выполнения производственной программы предприятия на данном оборудовании.

Другими словами, этот критерий показывает: обладает ли данное оборудование достаточно высокой безотказностью? Условием назначения системы ТОиР по наработке является утвердительный ответ на этот вопрос.

Критерий долговечности (Б-5) представляется и анализируется аналогично предыдущему (Б-4).

Критерий допустимости отказов (Б-6) можно представить и в форме количественных показателей, и в форме альтернативных утверждений типа “Да”, “Нет” (по условиям, например, техники безопасности). В первом случае показателями оценки этого критерия могут быть, например, предельная величина затрат (потерь), связанных с простоем оборудования из-за его отказа; допустимое время простоя оборудования и др.

Критерий ограничения по ресурсу (Б-7) представляет собой классификационный признак оборудования , определяющий к каким объектам оно относится — к восстанавливаемым или невосстанавливаемым. Если объект восстанавливаемый, то критерий ограничения по ресурсу имеет место Когр=1, если нет, то ограничения нет (Когр=0).

Критерий эксплуатационной технологичности (Б-8) может быть выражен при анализе оборудования и выборе для него варианта системы ТОиР или в форме альтернативных утверждений (“Высокая”, “Не высокая”), или в форме граничных соотношений (по типу (2.14) показателей ремонтопригодности (оперативных, экономических).

После формирования множества критериев по каждому виду, типоразмеру оборудования, а при необходимости и его отдельных систем, агрегатов, устанавливаются их конкретные значения.

В производственных условиях значения критериев должны. очевидно, определяться (задаваться) простыми методами, а в ряде случаев эти значения могут быть заменены качественными характеристиками (достаточно-недостаточно), хорошая-плохая регулируемость и др.), основанными на практическом опыте эксплуатации элементов-аналогов. Количественные значения критериев могут быть рассчитаны по известным методикам, например, изложенным в работе [19] или взяты из справочной литературы и др.

2.5.2. Основы выбора варианта системы технической эксплуатации

Для выбора наиболее эффективной, рациональной системы технической эксплуатации оборудования в общем случае можно использовать, по крайней мере, два метода: метод оптимизации [16] критериев оценки качества альтернативных систем и метод экспертных оценок [20].

При первом методе в качестве критериев оптимизации для каждой из сравниваемых систем могут быть приняты, например, удельные простои, удельная трудоемкость, удельная стоимость всех работ за период эксплуатации, коэффициент технического использования и т.п. При этом следует отметить, что оптимизацию систем ТОиР можно использовать на трех уровнях: на уровне агрегата (системы. ), на уровне отдельной единицы оборудования, содержащего эти агрегаты, системы (электрическую и т.п.) и на уроне парка оборудования. Сущность метода оптимизации заключается в следующем.

Пусть имеется несколько вариантов альтернативных систем технической эксплуатации Е =

Затем определяются показатели, подлежащие минимизации и максимиации. После этого формируется исходная матрица значений показателей всех вариантов систем в виде:

где m — число показателей, а n — число вариантов систем. Для дальнейшего сопоставления систем значения их gij-x показателей переводятся в единую шкалу относительных единиц в соответствии с выражением:

в результате чего, с учетом (2.15), формируется нормализованная матрица в единой шкале:

êêVij = Wi ×

Для реализации условий максиммизации и минимизации по исходной матрице (2.16) определяются согласованное Сее¢ и несогласованное Dее¢ множества:

Gее¢ =

Конечным этапом преобразований является формирование матриц предпочтения по согласованию F и по несогласованию G, элементами которых принимаются индексы согласования (пороги)

Q =

и индексы несогласования (пороги)

Ре =

Указанные матрицы F и G обобщаются путем совмещения. Обобщенная матрица Е анализируется по вертикали и горизонтали, при этом исключаются менее предпочтительные варианты.

Рассмотрим сущность второго метода выбора наиболее рациональной системы эксплуатации оборудования. Предварительно отметим следующее.

На предприятиях легкой промышленности и бытового обслуживания населения используется оборудование с различной конструктивной сложностью, с одной или несколькими функциональными системами, элементами, агрегатами. Поэтому выбор системы ТОиР конкретного оборудования должен вестись с учетом возможности, целесообразности или необходимости осуществления агрегатного метода ТОиР этого оборудования. Для каждого отдельного агрегата, функциональной системы, очевидно, может быть сформирована индивидуальная система ТОиР. Общая же, базовая, система для машин должна формироваться с учетом индивидуальных систем.

На первом этапе выбора выполняется анализ конструкции оборудования с целью возможности расчленения его на отдельные функциональные блоки, элементы, системы (насосы, электродвигатели . ), каждые из которых в отдельности должны характеризоваться такими показателями, как контролепригодностью, регулируемостью, взаимозаменяемостью (наличием аналогов), легкосъемностью, доступностью, определенным уровнем вероятности безотказной работы, долговечностью и допустимостью отказов (влияние отказов на безопасность труда, аварийность оборудования в целом и др.). Параметр “взаимозаменяемость” в данном случае представляется комплексным, определяющим по сути дела возможность быстрой замены элемента, в случае необходимости, его элементом-аналогом.

Необходимость, глубина такого подробного, поагрегатного анализа конструкции оборудования, а также состав и граничные значения показателей, критериев, которым оно должно отвечать в процессе эксплуатации (п. 2.5.1), определяются методом экспертных оценок. В результате формируется множество значений указанных критериев исследуемого объекта.

На последующих этапах происходит сравнение этих показателей с их значениями <хij>, характерными для каждой системы ТОиР в конкретных условиях эксплуатации.

При соответствии сравниваемых значений показателей <хi> i-го элемента и показателей <хij> j-ой системы ТОиР элементу назначается эта система, т.е. при:

где Sj — конкретная, j-я система ТоиР. Очевидно, что множества <хi> и <хij> должны быть пересекающимися.

При синтезе ТОиР элемента может оказаться, что для него в равной степени могут быть приемлемы более одной системы. В этом случае выбирается, естественно, одна из них. Это делается или на основании практического опыта эксплуатации элементов-аналогов в условиях, подобных заданным или путем оптимизации альтернативных систем.

Источник