- Технологии ремонта машин

- Годовая производственная программа мастерской, календарное планирование загрузки. Распределение объема работ по технологическим видам. Технологический процесс ремонта машин в мастерской. Организация технического контроля. Проектирование рабочего места.

- Подобные документы

- Проектирование технологического процесса ремонта деталей транспортных и технологических машин

- Дефект деталей (износ или срыв резьбы) и способы их восстановления: наплавка электродной проволоки, точение вала, нарезание резьбы. Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Введение

- Курсовая работа: Основы технологического производства и ремонта машин

Технологии ремонта машин

Годовая производственная программа мастерской, календарное планирование загрузки. Распределение объема работ по технологическим видам. Технологический процесс ремонта машин в мастерской. Организация технического контроля. Проектирование рабочего места.

Подобные документы

Интенсивность работы железнодорожного транспорта. Распределение трудоемкости по видам работ. Определение и выбор станочного оборудования. Расчет площади и планирование отделений мастерской. Выбор формы и составление схемы технологического процесса машин.

дипломная работа, добавлен 14.05.2013

Назначение и производственная структура центральной ремонтной мастерской, распределение годового объема работ по объектам ремонта. Проектирование сварочного участка, планировка оборудования. Технологический процесс восстановления двилки карданного вала.

курсовая работа, добавлен 26.04.2011

Расчет количества технического обслуживания и ремонта трактора. Составление плана ремонта машин. Трудоемкость работ по восстановлению деталей. Построение графика загрузки мастерской. Подбор необходимого оборудования цеха. Охрана труда в мастерской.

курсовая работа, добавлен 10.02.2014

Определение годовой программы ремонта и технического обслуживания машинно-тракторного парка. Сводная ведомость загрузки мастерской хозяйства. Разработка технологического процесса: Двигатель внутреннего сгорания. Основное технологическое оборудование.

курсовая работа, добавлен 24.05.2015

Составление годового календарного плана ремонтно-обслуживающих работ в хозяйстве. Загрузка мастерской по видам ремонтных работ. Расчет штата работников, площадей участков и отделений. Расчет и подбор оборудования. Организация технологического процесса.

курсовая работа, добавлен 25.01.2016

Характеристика хозяйства и ремонтной базы ЗАО «Дружба». Анализ существующей технологии организации ремонта машинотракторного парка. Составление годового плана ремонтных работ, построение графика загрузки мастерской хозяйства и восстановления деталей.

курсовая работа, добавлен 15.06.2011

Общий объем ремонтно-обслуживающих работ. Обоснование программы ЦРМ. Разработка годового календарного плана, графика загрузки мастерской. Организация технологического процесса ремонта машин ЦРМ. Разработка плана мастерской. Ремонт головки блока цилиндров.

курсовая работа, добавлен 16.12.2010

Технико-экономические показатели колхоза им. Фрунзе. Состояние машино-тракторного парка, расчет годовой загрузки мастерской. Технологический процесс окраски машин и сборочных единиц, проектирование цеха. Стоимость условного ремонта, экономический расчет.

дипломная работа, добавлен 10.11.2010

Планирование технического обслуживания и ремонта машин. Корректировка нормативов периодичности, трудоемкости, продолжительности ТО и ремонта машин. Расчет производственной программы по ТО и ремонту машин. Годовой объем работ эксплуатационного предприятия.

курсовая работа, добавлен 05.06.2009

Определение количества технического обслуживания и ремонта тракторов и автомобилей, распределение их по кварталам. Подбор основного технологического оборудования и расчет площади кислотного участка. Расчет данных и построение графика загрузки мастерской.

курсовая работа, добавлен 19.10.2012

Источник

Проектирование технологического процесса ремонта деталей транспортных и технологических машин

Дефект деталей (износ или срыв резьбы) и способы их восстановления: наплавка электродной проволоки, точение вала, нарезание резьбы. Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 16.11.2010 |

| Размер файла | 162,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Федеральное агентство по образованию РФ

Сибирская государственная автомобильно-дорожная академия

Кафедра «Эксплуатация дорожных машин»

Проектирование технологического процесса ремонта деталей транспортных и технологических машин

Введение

На современном этапе развития нашей промышленности, придаётся исключительное значение развитию российского машиностроения, подготовке высококвалифицированных инженерно-технических кадров для этой отрасли промышленности. Ведущую роль в машиностроении играет станкостроение, производящее средства производства — технологическое оборудование, приспособления и инструменты для машиностроительных предприятий.

Затраты на технологическую остнастку достигают до 20% себестоимости изделия, особенно значительны они при при создании самой сложной, дорогостоящей и ответственной её части — приспособлений.

Источник

Курсовая работа: Основы технологического производства и ремонта машин

| Название: Основы технологического производства и ремонта машин Раздел: Промышленность, производство Тип: курсовая работа Добавлен 05:55:42 07 января 2010 Похожие работы Просмотров: 385 Комментариев: 14 Оценило: 3 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Марка стали | Массовая доля элементов, % | ||||||||

| Сталь45 | C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.42 — 0.5 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 | |

Таблица 2- Механические свойства при Т=20oС материала 45 .

| Сортамент | Размер | в | T | 5 | | KCU |

| — | мм | МПа | МПа | % | % | кДж / м2 |

| Лист горячекатан. | 80 | 590 | 18 | |||

| Полоса горячекатан. | 6 — 25 | 600 | 16 | 40 | ||

| Поковки | 100 — 300 | 470 | 245 | 19 | 42 | 390 |

| Поковки | 300 — 500 | 470 | 245 | 17 | 35 | 340 |

| Поковки | 500 — 800 | 470 | 245 | 15 | 30 | 340 |

| Механические свойства : | |

| в | — Предел кратковременной прочности , [МПа] |

| T | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| 5 | — Относительное удлинение при разрыве , [ % ] |

| | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

2. Технико-экономическое обоснование выбора заготовки

В машиностроении основными видами заготовок для деталей являются штамповки и всевозможные профили проката.

Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей. Вид заготовки оказывает значительное влияние на характер технологического процесса.

Технико-экономическое обоснование выбора заготовки производится по металлоемкости и себестоимости.

2.1 Заготовка из проката

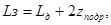

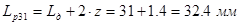

Общая длина заготовки:

где

Принимаем длину заготовки 19мм.

Число заготовок, исходя из принятой длины поката по стандартам:

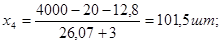

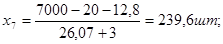

Из проката длиной 4 м:

где

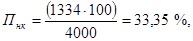

Получаем 101 заготовок из проката длиной 4м.

Получаем 239 заготовку из проката длиной 7 м.

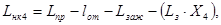

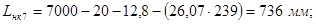

Остаток длины определяют в зависимости от принятой длины проката.

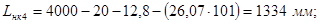

Из проката длиной 4 м:

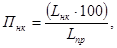

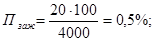

Потери материала на некратность, %:

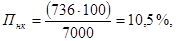

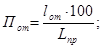

Из проката длиной 7м:

Из расчета на некратность видно, что прокат длиной 7м для изготовления заготовок более экономичен. Потери материала на зажим при отрезке по отношению к длине проката составляет:

Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката составляет:

Общие потери (%) к длине выбранного проката:

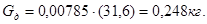

Масса заготовки, определяется следующим образом:

где

Расход материала на одну деталь с учетом всех технологических потерь.

Коэффициент использования материала:

где Gд – масса заготовки, кг;

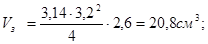

Масса заготовки определяется следующим образом:

где

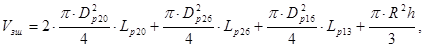

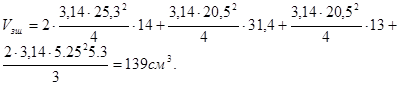

Определим объем элементов заготовки.

2.2 Заготовка изготовлена методом горячей объёмной штамповки

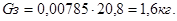

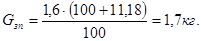

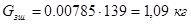

Масса изготавливаемой заготовки:

где Vзш- объем штампованной заготовки, см3:

где

R – половина диаметра торцов вала;

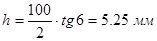

h — высота конуса;

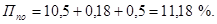

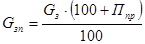

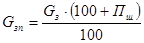

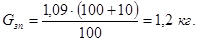

Принимаем неизбежные технологические потери при горячей объемной штамповке равными Пш=10%, определим расходы материала на одну деталь:

Коэффициент использования материала на штамповочную заготовку:

Годовая экономия материала от выбранного варианта изготовления заготовки:

где

Технико-экономический расчет показывает, что получение заготовки методом горячей объемной штамповки более экономично, чем изготовление ее из проката. Принимаем изготовление детали из заготовки, полученной методом штамповки.

3. Разработка маршрута технологического процесса механической обработки

Маршрут обработки выбирают в зависимости от вида заготовки, ее массы и формы, требуемой точности и чистоты обработки. Если точность заготовки не высока, то обработку начинают с черновой по заданному классу точности и шероховатости поверхности выбирают один или несколько методов окончательной обработки.

Таблица 3 — Маршрут технологического процесса механической обработки

| Номер операции | Наименование и кратное содержание операции, технологические базы | Оборудование |

| 05 | Фрезерно-центровальная. Фрезерование торцов вала и сверление центровых отверстий с двух сторон. Технологическая база – наружные поверхности двух шеек. | Фрезерно-центровальный полуавтомат |

| 010 | Токарная. Обтачивание поверхности шеек вала с одной стороны и подрезание торцевых поверхностей ступеней вала. Технологическая база – центровые отверстия вала. | Токарный многорезцовый полуавтомат |

| 015 | Токарная. Обтачивание поверхности шеек вала с другой стороны, а также подрезка обрабатываемых шеек вала. Технологическая база – центровые отверстия вала. | Токарный многорезцовый полуавтомат |

| 020 | Токарная. Обтачивание поверхности шеек вала под шлифование. Технологическая база – центровые отверстия вала. | Токарный многорезцовый |

| 025 | Токарная. Обтачивание поверхности шеек вала с припуском под шлифование. Окончательная подрезка торцов ступеней вала. Технологическая база – центровые отверстия вала. | Токарный многорезцовый |

| 030 | Контроль промежуточный | |

| 040 | Токарная. Точение пазов и фасок . Технологическая база – центровые отверстия вала | Токарный многорезцовый |

| 045 | Контроль промежуточный | |

| 050 | Токарная. Нарезание резьбы. Технологическая база – центровые отверстия вала | Токарный многорезцовый |

| 055 | Фрезерная. Фрезерование шпоночного паза. Технологическая база – наружные поверхности двух шеек. | Фрезерно-центровальный полуавтомат |

| 060 | Контроль промежуточный | |

| 065 | Термическая обработка HRC 41…45 | |

| 070 | Шлифовальная. Предварительное шлифование шеек вала. Технологическая база – центровые отверстия вала | Круглошлифовальный полуавтомат |

| 075 | Шлифовальная. Окончательное шлифование поверхности шеек вала. Согласно размерам по рабочему чертежу и шероховатости поверхности. Технологическая база – центровые отверстия вала | Круглошлифовальный полуавтомат |

| 080 | Моечная | |

| 085 | Контроль окончательный |

4. Расчет припусков на механическую обработку

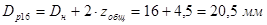

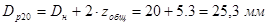

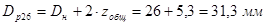

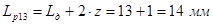

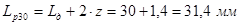

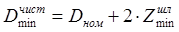

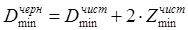

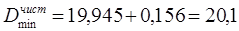

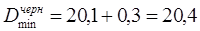

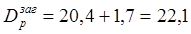

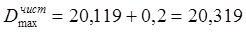

Рассчитывается припуск для поверхности d = 20мм на обработку.

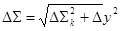

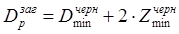

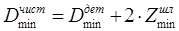

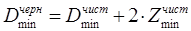

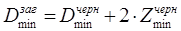

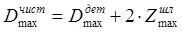

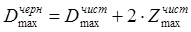

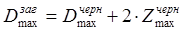

Для определения припуска на обработку, определим минимальный припуск на i-м переходе. При обработке поверхности вращения он равен:

2Zmin=2(Rzi-1+hi-1+

где Rzi-1-высота микро неровностей;

hi-1-дефектная глубина поверхностного слоя;

где

L — длина заготовки, мм (L = 95 мм);

где Т — допуск на диаметральный размер заготовки, мкм (

Погрешность установки при базировании в центрах заготовки определяется по формуле:

где ky- коэффициент уточнения;

ky=0,06 после чернового обтачивания;

ky=0,04 после чистового обтачивания

Для каждого перехода определяем припуски на обработку. Результаты расчета сведены в таблицу 4:

2Zmin=2(150+150+

2Zmin=2(60+60+

2Zmin4=2(30+30+

Для каждого перехода определяем припуски (максимальные).

2Zmax2 = 1696+740-300 = 2136 мкм;

2Zmax3 = 306+300-120 = 486 мкм;

2Zmax4 = 156+120-74 = 202 мкм;

2Zmax5 = 10+74-30 = 54мкм.

Для каждого перехода определяем промежуточные диаметры детали:

Начальный диаметр заготовки назначается по максимальному диаметру согласно ГОСТ 2590-88. Диаметр проката 23мм.

Таблица – 4 Расчеты припусков допусков и промежуточных размеров по технологическим операциям.

| Вид заготовки и технологическая операция | Точность заготовки и обрабатываемой поверхности | Допуск на размер, мм | Элементы припруска, мкм | Промежуточный размер заготовки, мм | Промежуточные припуски, мм | |||||

| Rz | n | p |    | Dmax | Dmin | Zmax | Zmin | |||

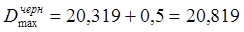

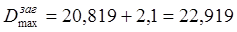

| Заготовка | h13 | 1.8 | 150 | 150 | 514 | — | 22.919 | 22.1 | — | — |

| Токарная | ||||||||||

| Черновое точение | h12 | 0.46 | 60 | 60 | 33 | 450 | 20.819 | 20.4 | 2.1 | 1.7 |

| Чистовое точение | h8 | 0.07 | 30 | 30 | 18 | — | 20.319 | 20.1 | 0.5 | 0.3 |

| Термообработка | ||||||||||

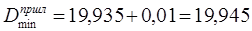

| Предварительное шлифование | h7 | 20.119 | 19.945 | 0.2 | 0.01 | |||||

| Окончательное шлифование | Js6 | 0,0065 | 5 | 0 | 20.065 | 19.935 | 0.054 | 0.156 | ||

5. Выбор оборудования, приспособлений, технологической оснастки

При максимальном типе производства применяют универсальный станок. Фрезерование торцов и сверление центровых отверстий производятся на фрезерно-центровальном станке, токарная обработка – на токарно-винторезном станке, шпоночный паз выполняется фрезой на фрезерном станке.

В качестве измерительного инструмента применяют:

штангенциркуль ШЦ-III-500-0,1 ГОСТ 166-89;

микрометр МК-125-1 ГОСТ 6507-90.

резец токарный прямой проходной правый Т15К6 ГОСТ 18879-75;

резец отрезной Т15К6 ГОСТ18879-75;

Фреза пальцевая Р9 ГОСТ 18372-73;

Фреза дисковая Р30 ГОСТ 4047-82;

круг шлифовальный 15А 40С17К1А.

Геометрические параметры резца из основного твердого сплава Т15К6: главный угол в плане

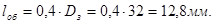

Техническая характеристика внутришлифовального станка 3А252:

Диаметр шлифуемого отверстия, мм:

наибольшая длина шлифования, мм…………………………………200

наибольший диаметр обрабатываемой детали, мм…………………620

расстояние от оси шпинделя до стола, мм……………………………315

предел чисел оборотов шлифовального шпинделя, мм…………3550-10000

мощность приводного электродвигателя, кВт……………………….4,5.

Техническая характеристика круглошлифовального станка 3151:

наибольший диаметр шлифуемой детали, мм………………………..200

наибольшее расстояние между центрами, мм………………………. 750

число оборотов патрона бабки изделия в мин………………………75-300

пределы величины радиальной подачи шлифовальной бабки на ход стола, мм ……………………………………………………………0,01-0,09

мощность главного электродвигателя, кВт…………………………..7.

Техническая характеристика токарно-винторезного станка 16К50П:

наибольший диаметр обрабатываемой заготовки: над станиной……1000

частота вращения шпинделя об/мин…………………………………2,5-500

число скоростей шпинделя…………………….………………………..24

мощность эл.двигателя главного привода, кВт…………………………22

габаритные размеры: длина……………………………………………5750

наибольшие перемещения суппорта:

скорость быстрого перемещения суппорта, мм/мин:

6. Расчет режимов резания

Оптимальный режим резания представляет собой выгодные сочетания глубины резания, подачи и скорости резания, обеспечивающих наибольшую производительность и экономичность процесса резания.

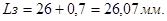

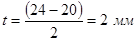

Глубина резания t, мм:

где D — диаметр заготовки, мм (D = 24 мм);

d — диаметр детали, мм (d = 20 мм).

Рассчитываем режим резания для обработки поверхности детали Ǿ20, черновое точение. Обработка ведется резцом проходным.

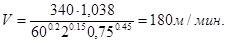

Допустимая скорость резания:

где Cυ- коэффициент, зависящий от обрабатываемого материала и условий его обработки, Cυ = 340 [2];

Т — скорость резца, (Т = 60 мин. [2]);

kυ — общий поправочный коэффициент, учитывающий условия обработки;

kυ= kT ∙ kм ∙ku∙k∙kл,

где kT — коэффициент, учитывающий стойкость резца (kT = 1 [2]);

kM — коэффициент, учитывающий механические свойства обрабатываемого материала [2];

kм= kг

где kг — коэффициент, характеризующий группу стали по обрабатываемости, (kг=0,9);

nv — показатель степени, (nv=1);

kм= 0,9

ku — коэффициент, учитывающий материал режущей кромки части резца

k — коэффициент учитывающий угол резца в плане, (k = 1, [ 2]);

kл — коэффициент, учитывающий состояние заготовки (kл = 1, [2]).

kυ =1∙1,038∙1∙1∙1 =1,038;

xυ, yυ, m — показатели степени, характеризующие влияние механических свойств обработки материала режущим инструментом(xυ = 0,15; yυ = 0,45;

t — глубина резания (t = 2 мм);

s — подача, мм/об (s = 0,75 мм/об);

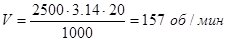

Требуемая частота вращения шпинделя:

где D- диаметр обрабатываемой поверхности, (D = 20 мм);

Стандартное значение частоты вращения

7. Расчет технологического времени

Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места. Норма времени является одним из основных факторов для оценки совершенства технологического процесса и выбора более прогрессивного вряанта обработки заготовки.

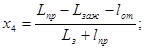

Основное технологическое время:

где l-длина обрабатываемой поверхности,

1. Технология машиностроения и производства машин. Методические указания к лабораторно-практическим работам.4.1. Н-ск.,1998.

2. Справочник технолога-сашиностроителя.т1,т2./Под ред. Косиловой А.Г., Мещерякова Р.К.

3. Аксенов В.А., Ильиных А.С. Щелоков С.В. Попов Д.С технология машиностроения и производства машин. Методические указания к курсовой работе. Н-ск СГУПС 1999.

Источник