- Капитальный ремонт куттеров

- Восстановление и модернизация устаревших моделей куттеров

- Принцип действия куттера типа Л5-ФКМ. Правила эксплуатации и требования техники безопасности

- Проблема повышения надежности ножей куттеров

- Описание производственной технологической линии, в состав которой входит куттер Л5-ФКМ. Схема куттера периодического действия. Конструкция ножей и ножевой головки. Определение мощности двигателя. Прочностной расчет вала. Подбор подшипников, расчет шпонки.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Капитальный ремонт куттеров

Первый этап:

- Дефектация куттера.

- Перечень деталей, узлов и агрегатов, подлежащих замене.

- Составление калькуляции ремонта куттера и согласование с Заказчиком.

Второй этап:

Доставка оборудования на наш Завод.

Третий этап:

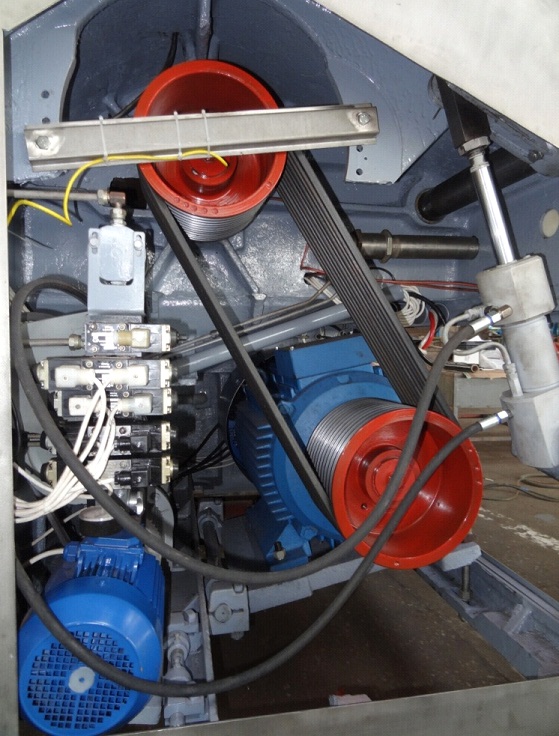

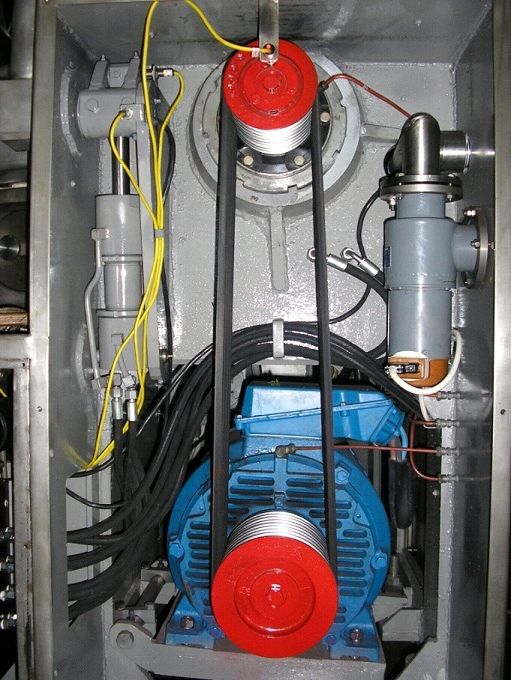

- Установление усиленного редуктора чаши.

- Динамическая балансировка ножевого ротора.

- Динамическая балансировка главного двигателя со шкивом.

- Частотный преобразователь на главный двигатель ножевого ротора (200÷3700 об./мин.), реверс 200 об./мин.

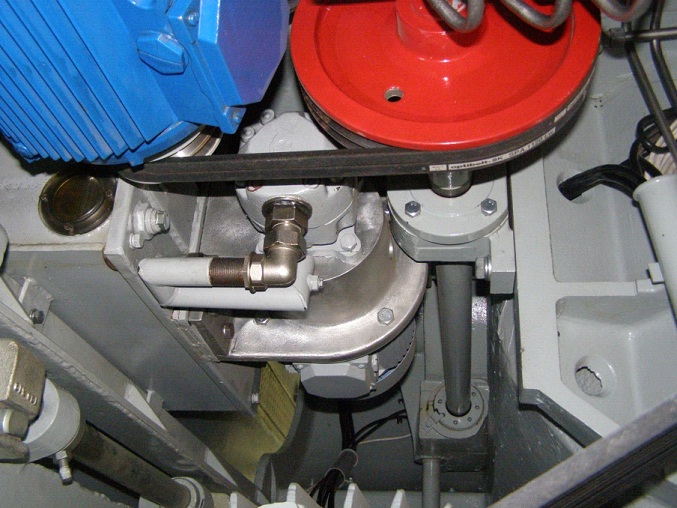

- Исключение перетекания фарша под чашу: А) Установлено уплотнение чаши новой конструкции с лабиринтом. Б) Расточка уплотнения после окончательной установки чаши до «0» торцевого биения (спецрасточное устройство с автоматической подачей резца).

- Плавная регулировка оборотов редуктора чаши (частотный преобразователь).

- Плавная регулировка оборотов ножевого вала (частотный преобразователь).

- Расточка торца чаши до 0 биения.

- Изготовление скоса полиамида между хоботом и чашей по программе на фрезерном станке.

- Изменение конструкции уплотнения ножевой крышки. Опции по п.п. 3, 4, 5 исключают перетекание фарша под чашу.

- Вал вращения диска выгружателя изготовлен из нержавеющей стали 07Х16Н16 вместо ст45.

- Установлен планетарный мотор-редуктор вращения диска выгружателя.

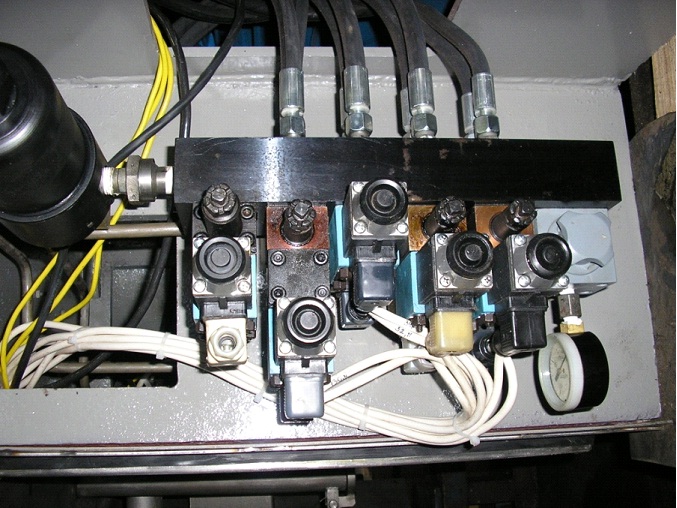

- Установлен электромагнитный клапан подачи воды на вакуумную станцию фирмы «Burkert» (исключает разбрызгивание воды из вакуумной станции).

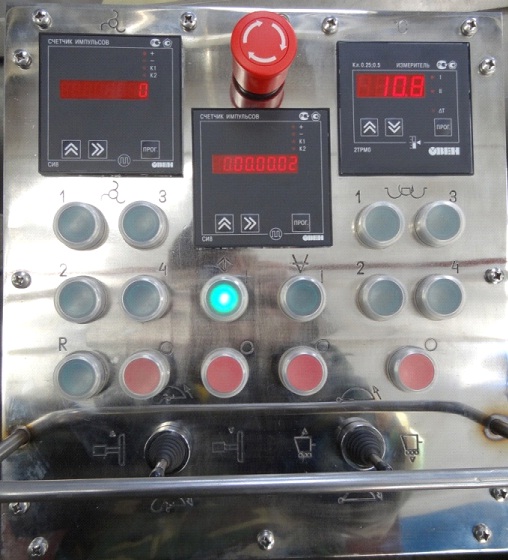

- Панель электрошкафа куттера изготовлена из импортных комплектующих.

Четвертый этап:

Возврат куттера на Ваше предприятие.

Пятый этап:

Осуществление пуско-наладочных работ куттера.

Источник

Восстановление и модернизация устаревших моделей куттеров

На предприятиях пищевой промышленности востребован капитальный ремонт и модернизация устаревших моделей куттеров. Завод Агрегат обладая потенциалом промышленного оборудования для обеспечения производства полного цикла и многолетним опытом восстановительного ремонта пищевого оборудования, предлагает широкий спектр услуг:

|  |  |

- ремонт и модернизация гидравлической системы;

- механосборочные работы;

- восстановление защитного покрытия;

- нанесение антикоррозионного покрытия;

- расточку станины под посадочные места подшипников ножевого вала с использованием уникальных портальных станков с ЧПУ;

- расточка и финишная шлифовка чаш куттеров с использованием ЧПУ оборудования;

- изготовление и подгонка уплотнения чаши

- разработка и замена силовых приводов и электронных систем оборудования;

- построение систем управления на основе преобразователей частоты переменного тока;

- исполнение системы управления с возможностью плавного или многоступенчатого регулирования оборотов ножевого вала;

- установка современных микропроцессорных пультов управления.

|  |  |  |

Выполняем восстановление промышленного пищевого оборудования под заказ, в кратчайшие сроки, с высоким качеством и с последующими гарантийными обязательствами.

Источник

Принцип действия куттера типа Л5-ФКМ. Правила эксплуатации и требования техники безопасности

3. Принцип действия куттера типа Л5-ФКМ. Правила эксплуатации и требования техники безопасности

куттер линия производства

Куттер Л5-ФКМ (рис. l) является ротационной мясорезательной машиной с механической выгрузкой фарша, предназначен для окончательного тонкого измельчения мяса, поступающего для приготовления фарша при производстве вареных и ливерных колбас, сосисок и сарделек.

На куттере допускается измельчение охлажденного до -1. 5°С мяса в кусках массой не более 0,5кг, а также замороженных блоков размером 190x190x75 мм (температура их не должна быть ниже -8°С).

Применяется на мясокомбинатах в колбасных цехах.

Изготавливается по категории размещения 4 по ГОСТ 15150-69 в климатическом исполнении УХЛ.

Техническая характеристика куттера Л5-ФКМ

Вместимость чаши, м 3 ………………………………………..0,125

Коэффициент загрузки………………………………………..0,4. 0,6

Длительность цикла, мин……………………………………. 3. 5

Скорость резания ножей, м/с………………………………….65

Установленная мощность, кВт………………………………. 30,63

Описание конструкции и принцип работы.

Куттер Л5-ФКМ состоит из станины с электродвигателями приводов ножевого вала и чаши, червячного редуктора привода чаши, ножевого вала, защитной крышки, выгружателя, механизма загрузки, дозатора воды и электрооборудования с пультом управления.

Станина куттера состоит из двух отдельных частей.

В нижней части станины на качающихся плитах установлены электродвигатели приводов ножевого вала и чаши, в верхней части на подшипниках качения смонтирован ножевой вал, на консоли которого устанавливаются ножевые головки.

Механизм выгрузки представляет собой конструкцию, состоящую из редуктора, к которому с одной стороны фланцем присоединен электродвигатель, а с другой — труба выгружателя с проходящим через нее валом привода тарелки.

Рабочим органом выгружателя является тарелка. В момент начала выгрузки продукта тарелка начинает вращаться, а так как одновременно включается электромагнитная муфта червячной пары, тарелка выгружателя медленно опускается в чашу и производится выгрузка готового фарша. При достижении тарелкой дна чаши (зазор между тарелкой выгружателя и дном чаши не более 1. 2 мм) электромуфта отключается и движение тарелки вниз прекращается. Тарелка продолжает вращаться до полной выгрузки продукта, а затем включается реверс и тарелка выгружателя поднимается вверх до первоначального положения.

Зона куттерных ножей закрыта защитной крышкой из нержавеющей стали, заполненной внутри звукопоглощающим материалом, снизу к которой крепятся специальный скребок, служащий для удаления с наружной поверхности тарелки выгружателя фарша и направления его в лоток, установленный на ограждении чаши.

Механизм загрузки состоит из тележки, предназначенной для транспортировки продукта к куттеру и механизма ее опрокидывания, смонтированного в чугунной станине. Механизм опрокидывания представляет собой систему рычагов, получающих вращение от электродвигателя, через ременную передачу и две червячные пары.

Дозатор воды состоит из бака, в котором установлены датчики доз, центробежного насоса с электродвигателем для подачи воды в чашу и соленоидного клапана. Принцип работы дозатора воды основывается на объемном измерении. Бак дозатора постоянно наполнен водой доверху. Для выдачи определенной дозы включается насос подачи воды в чашу на определенное число литров. Когда уровень воды понизится на заданную величину, насос автоматически отключается, а соленоидный клапан открывается и вода из магистрали поступает в бак.

На куттере установлены пять асинхронных трехфазных электродвигателей. Их защиту от токов короткого замыкания и от перегрузок осуществляют три автоматических выключателя.

Правила эксплуатации и требования техники безопасности.

Зона вращения ножей куттера и передаточные механизмы должны быть закрыты крышками, сблокированными с пусковым устройством. При открытой любой из крышек куттера должна быть исключена возможность пуска куттера в работу. Для удобной и безопасной выгрузки из чаши переработанного фарша куттер следует обеспечивать тарельчатым выгружателем, сблокированным с пусковым устройством. При подъёме тарелки выгружателя должно прекращаться вращение самой тарелки и чаши куттера. Дежа куттера-мешалки должна иметь предохранительную планку, сблокированную с приводом, обеспечивающую отключение машины при касании рамки дежи.

В машине для измельчения блочного замороженного мяса зона работы шнеков и зона вращения ножей должны быть закрыты крышкой, сблокированной с пусковым устройством. При открытой крышке пуск машины должен быть исключён. Измельчитель оснащается ограждением, не допускающим разлёта раздробленных частей в стороны. Козырёк измельчителя, направляющий измельчённое мясо в приёмный бункер, оснащают блокирующим устройством, отключающим измельчитель при переполнении бункера. Загрузка замороженных блоков должна быть механизирована.

Источник

Проблема повышения надежности ножей куттеров

Описание производственной технологической линии, в состав которой входит куттер Л5-ФКМ. Схема куттера периодического действия. Конструкция ножей и ножевой головки. Определение мощности двигателя. Прочностной расчет вала. Подбор подшипников, расчет шпонки.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 26.01.2014 |

| Размер файла | 489,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Предприятия мясной промышленности нашей страны оснащены большим количеством (более 400 наименований) технологического оборудования. Рациональная эксплуатация оборудования требует глубокого знания его особенностей и конструктивных признаков. При использовании современного технологического оборудования важно сохранить в вырабатываемых мясных продуктах в максимальной степени все компоненты.

Операции, связанные с измельчением, в мясной промышленности составляют 70 %. Они широко применяются при производстве колбасных, кулинарных, консервированных мясопродуктов, а также пищевых производственных жиров, кормов, технических продуктов, клея, желатина и др.

Сырьё и вспомогательные материалы можно измельчать раздавливанием, раскалыванием, ударом, разрывом, разламыванием, истиранием, резанием. Выбор механического воздействия зависит от физико-механических свойств (прочности, упругости, пластичности, вязкости, липкости и т.д.) и размеров измельчаемого продукта. В технологическом оборудовании измельчение достигается сочетанием нескольких видов механического воздействия, например резания с раздавливанием, раскалывания с ударом (дробилки, силовые измельчители, волчки и др.), резанием, раздавливанием с истиранием (куттеры, коллоидные мельницы и т.д.).

Технологическое оборудование можно разделить на 2 основные группы:

— оборудование для измельчения твёрдого сырья (мясокостного, костного, блочного мороженого мяса, специй) — силовые измельчители, дробилки, волчки-дробилки, агрегаты и измельчители для измельчения блочного мороженого мяса, измельчители кости и специй;

— оборудование для измельчения мягкого сырья (мышечной, жировой и соединительной тканей) — волчки, шпигорезки, куттеры, коллоидные мельницы и измельчители мяса.

Оно бывает периодического и непрерывного действия, работающим при атмосферном давлении и под вакуумом. Оборудование каждой группы можно подразделить, в свою очередь, на оборудование для крупного, среднего, мелкого и тонкого измельчения.

Исполнительный орган оборудования для измельчения — режущий механизм, который выполнен либо одиночной, либо парной деталью. В качестве одиночного режущего механизма используют ножи различной конструкции, полотна или ножи в комбинации с дополнительной режущей деталью, выполненной в виде решётки (плоской, конической или цилиндрической), диска с зубьями или пальцами, а также ножей, расположенных по конусу, цилиндру или плоскости. Парные детали бывают неподвижными или встречновращающимися, плотно прижатыми к режущим ножам или смонтированными на определённом расстоянии друг от друга. Одиночные режущие механизмы используют в основном в оборудовании для измельчения твёрдого сырья, а механизмы с режущей парой применяют для измельчения мягкого сырья.

Куттерирование является весьма интенсивным механическим процессом, вызывающим: физико-механические и химические изменения в фарше. Под куттерованием понимают процесс тонкого измельчения мясного фарша в специальном волчке.

Длительность этой операции всего несколько минут (не более 8 минут), но именно от нее зависит качество конечного продукта.

Куттерование выполняется с помощью куттера. Слово куттер, в переводе с английского, означает — резать. На практике, это машина для окончательного измельчения мясного фарша и смешивания его с другими необходимыми компонентами.

Опытные специалисты считают, что именно от конфигурации ножей и степени их заточки зависит конечный результат куттерования.

Чем большим количеством ножей оборудован куттер, и чем выше скорость вращения чаши, тем тщательнее выполняется перетирание фарша.

Некоторые модели куттеров оснащены дополнительными устройствами, облегчающими работу с агрегатом. Это могут быть устройства для загрузки продукта и выгрузки готового фарша, вакуумные насадки и дозаторы добавляемых в чашу жидкостей.

На куттерные ножи в процессе работы ложится значительная нагрузка. Для нормального функционирования необходимо выполнять их периодическую проверку и заточку.

Комплексное изучение куттерования позволило, установить основные характеристики процесса и продукта (длительность куттерования и влагосодержание), влияющие на качественные показатели сырого фарша и готовой продукции. Отмечены три основные периода куттерования, в которых структурно-механические свойства фарша и готовых изделий (например, предельное напряжение сдвига сырого фарша и предельное напряжение среза изделий после термической обработки) претерпевают изменения.

Куттерование не только обеспечивает должную степень измельчения мяса, но и связывание добавляемого льда. И именно процесс куттерования в значительной мере определяет качество конечной продукции.

В условиях рыночных отношений особое значение для перерабатывающих отраслей АПК приобретают вопросы повышения показателей надежности измельчающих машин и аппаратов. Однако проблема обеспечения перерабатывающих предприятий качественными режущими рабочими органами до настоящего времени не решена. Данное обстоятельство значительно снижает эффективность технологий переработки сельскохозяйственной продукции.

В мясоперерабатывающем производстве широко используются куттеры, оснащенные набором серповидных ножей. Эти режущие органы наряду с острой дефицитностью обладают низкими показателями долговечности и безотказности, что, прежде всего, связано с их конструктивно-технологическим несовершенством. Ножи куттеров являются быстроизнашивающимися деталями, но вопросы их восстановления практически не проработаны. Анализ технологий и конструкций ножей куттеров показывают, что в отечественной промышленности сложилась неблагоприятная ситуация, когда отсутствуют прогрессивные способы и соответствующее оборудование для производства данного вида режущего инструмента, отвечающего современным требованиям.

Таким образом, проблема повышения надежности ножей куттеров и обеспечения ими отечественного перерабатывающего производства, является весьма актуальной.

В зависимости от возможностей и комплектации машин производителями куттеры можно выбирать, исходя из следующих параметров:

наличие вакуумного и/или варочного оборудования;

емкости чаши (обычно от 30 до 750 л);

количество скоростей и количество ножей.

На современном мясоперерабатывающем рынке представлен большой ассортимент оборудования отечественного и импортного производства.

Цель модернизации: что она дает?

Целью модернизации является улучшение технических характеристик оборудования, при которых становится возможным:

— Повышение качества разработки фарша

— Расширение функциональных возможностей оборудования (функция перемешивания).

— Снижение потребляемой электроэнергии при запуске, снижение нагрузки на электросиловые модули куттера.

— Повышение надежности работы и продление срока службы оборудования.

— Простота в управлении и контроле за технологическими процессами.

В чем заключается модернизация?

Помимо технических нововведений, главным образом переделывается электрическая схема куттера, благодаря чему куттер приобретает:

— Плавное регулирование оборотов ножевого вала и чаши благодаря частотным преобразователям.

— Реверсное вращение ножевого вала.

— Повышение оборотов ножевого вала до 3500 об/мин.

— Новая современная модель панели управления с электронными индикаторами.

— Увеличение количества ножей в ножевой головке.

Два аспекта играют решающую роль при оценке привода куттера. С одной стороны здесь необходима достаточная мощность (крутящий момент) ножевого вала, обеспечивающая постоянную рабочую тягу машины. С другой стороны, потребление электроэнергии, связанное с соответствующими финансовыми расходами, должно оставаться на возможно.

1. Описание производственной технологической линии, в состав которой входит куттер Л5-ФКМ

Описание технологической линии производства вареных колбас.

Изготовление вареных колбас состоит из следующих стадий:

— предварительное измельчение мясного сырья;

— посол и созревание мяса;

— тонкое измельчение и приготовление фарша;

— шприцевание фарша в оболочку;

— вязка батонов и навеска его на раму;

— тепловая обработка (обжарка, варка и охлаждение);

— хранение и упаковка.

Обваленное мясо жилуют и нарезают в зависимости от группового ассортимента на куски массой до 1 кг. Мясо в кусках или в измельченном виде взвешивают и подвергают посолу мокрым или сухим способом с использованием посолочных ингредиентов. Затем сырье повторно измельчают в два этапа: грубо (на волчке) и тонко (на куттере).

Сырье, пряности, воду (лед) и другие материалы взвешивают в соответствии с рецептурой с учетом добавленных при посоле соли или рассола и готовят фарш на куттере, куттере-мешалке, мешалке-измельчителе или других машинах.

Вначале загружают нежирное мясное сырье (измельченное на волчке с диаметром отверстий решетки 2…3 мм): говядину высшего, 1-го и 2-го сортов, нежирную свинину, баранину жилованную, а также добавляют часть холодной воды (льда), раствор нитрита натрия (если он не был внесен при посоле сырья), фосфатиды, сыворотку или плазму крови, белковый стабилизатор, соевые белковые препараты в виде геля. После 3…5 мин перемешивания вводят полужирную говядину, пряности, препарат гемоглобина или кровь, сливочное масло (для колбасы диетической), аскорбинат или изоаскорбинат натрия, либо аскорбиновую кислоту и обрабатывают фарш еще 3…5 мин, за 2…5 мин до конца обработки добавляют крахмал или муку.

При приготовлении фарша колбасных изделий с использованием белковых препаратов (изолированных и концентрированных соевых белков, казеинатов и т.д.) в конце перемешивания в куттер добавляют соль из расчета 2,5кг на 100кг гидратированных белковых препаратов. Общая продолжительность обработки фарша на куттере или куттере-мешалке 8…12 мин, температура готового фарша в зависимости от температуры исходного сырья, количества добавленного льда и типа измельчителя составляет 12…18°С.

Для приготовления фарша в высокоскоростных вакуумных куттерах или измельчителях (скорость резания более 120 м/с) используют несоленое жилованное мясо в кусках. Для этого загружают говядину, добавляют лед, раствор нитрата натрия, соль и другие ингредиенты, закрывают крышку куттера, создают остаточное давление 15 кПа и куттеруют сырье 5…8 мин. Затем снимают вакуум и продолжают куттерование в течение 3…4 мин до полной готовности фарша. Общая длительность куттерования 8…12 мин. Температура готового фарша 11…12 °С.

Количество воды, добавляемой при приготовлении фарша, зависит от состава сырья и составляет 15…30 % от массы куттеруемого сырья. Для снижения температуры фарша рекомендуется воду заменять льдом частично или полностью.

Наполнение колбасных кишечных и искусственных оболочек фаршем производят на пневматических, гидравлических или механических вакуумных шприцах при остаточном давлении 8 кПа. Наполнение фаршем искусственных оболочек диаметром 100…120 мм производят с использованием цевок диаметром 40…60 мм. Вязку батонов производят вискозным шпагатом и льняными нитками. В последнее время широко используются искусственные полимерные оболочки и их формовка производится с помощью клипсаторов.

Батоны сырых колбас в натуральной оболочке, нашприцованные без применения вакуума, подвергают кратковременной осадке (для подсушивания оболочки и уплотнения фарша) в течение 2 ч при 0…4 °С.

В стационарных камерах батоны обжаривают при 90…100 °С в течение 60…140 мин. Обжаренные батоны варят паром в пароварочных камерах или в воде при температуре 75…85 °С до достижения температуры в центре батона 70 °С. После варки колбасы охлаждают под душем холодной водой в течение 10 мин, а затем в камере при температуре не выше 8 °С и относительной влажности воздуха 95 % до достижения температуры в центре батона не выше 15 °С.

После разделки и обвалки мясо направляют на жиловку: отделение соединительной ткани, кровеносных и лимфатических сосудов, хрящей, мелких косточек и загрязнений. Жилованное мясо на предприятиях малой мощности измельчают в волчке 1 и с помощью напольных тележек 2 транспортируют к смесителю 3, в которых производят посол. Посоленное мясо выгружают из смесителя 3 в напольную тележку и транспортируют в камеру созревания 4.

На предприятиях средней и большой мощности измельчение и посол мяса осуществляют с помощью посолочного агрегата 5 или комплекса оборудования для посола мяса 6. В первом агрегате измельченное мясо самотеком попадает в смеситель, а во втором — фаршевым насосом перекачивается по трубопроводу от волчка в весовой бункер смесителя. Посолочные вещества подают автоматические дозаторы в количестве, пропорциональном массе измельченного мяса в деже смесителя. После перемешивания и выгрузки сырье в тележках направляют в камеру созревания 4.

При использовании чашечного куттера 7 для тонкого измельчения и приготовления фарша к шприцующей машине 8 фарш транспортируют в напольных тележках, которые с помощью подъемника разгружаются в приемный бункер шприца. В этом случае формование колбасных батонов производят вручную в отрезную оболочку с одним заделанным концом с последующей ручной вязкой батонов шпагатом на конвейерном столе 9 и разгрузкой их в колбасные рамы 10.

Для приготовления вареных колбас с более высокой степенью механизации применяют комбинированные машины для приготовления фарша 12 и агрегат для формования колбасных изделий 13. Смеситель-измельчитель 11 предназначен для смешивания выдержанного в посоле измельченного мяса с рецептурными ингредиентами и последующим его тонким измельчением. Формование вареных колбас с изготовлением оболочки из рулонного материала осуществляют на колбасном агрегате 13.

После вязки или наложения петли батоны навешивают на палки, которые затем размещают на рамы 10 и направляют в термокамеру 14 для термической обработки (осадки, обжарки, варки и охлаждения).

2. Схема куттера периодического действия

Куттеры предназначены для тонкого измельчения мясного мягкого сырья и превращения его в однородную гомогенную массу. Мясное сырье в куттерах измельчается при помощи быстровращающихся серповидных ножей, установленных на валу. Ножи попеременно погружаются во вращающуюся с частотой до 0,3 с-1 чашу. Измельчение ведется в открытых чашах или под вакуумом. Кроме того, в куттерах совмещают процессы измельчения и смешивания.

Он состоит из открытой чаши 5, режущего механизма, включающего приводной вал 2 и серповидные ножи 4, из гребёнки 3 и крышки 1, закрывающей рабочую зону куттера. К крышке 1 прикреплены скребки 6, располагающиеся по внешней и внутренней частям продукта, находящегося в чаше. Они направляют продукт под режущий механизм при вращении чаши, который представляет собой комплект серповидных ножей, закреплённых в ножевой головке. Число ножей в комплекте для куттеров периодического действия составляет не менее двух, и вращаются они с частотой до 100 с-1 и более. Нож куттера может иметь режущую кромку в виде прямой линии с заточкой в виде клина или малоизогнутой линии и сложной геометрической формы (ломаная линия). Выбор ножа с первой или второй формой заточки режущей кромки определяется требованиями качества измельчения продукта и энергетическими затратами.

При существующих формах заточки ножей предпочтение отдаётся ассиметричному клину с углом при вершине от 15 до 30. Ножи закрепляют способом открытого и закрытого гнезда. В первом случае крепление ножей с вилкообразной посадочной частью применяют для куттеров малой производительности. Ножи укрепляют на валу гайкой, и они удерживаются силой трения. Второй способ применяется для высокоскоростных куттеров. Ножи изготавливают с отверстиями в посадочной части.

Конструкцию ножей и ножевой головки (рис.2) выбирают такой, чтобы обеспечить их лёгкую балансировку и рис.2 поддерживать максимальный зазор между внутренней поверхностью чаши и режущей кромкой ножа.

Загрузка куттеров периодического действия производиться вручную или с использованием загрузочных устройств. Измельченный продукт выгружают из чаши вручную в напольную ванную, установленную на тележке, или с помощью разгрузочных тарелок через борт чаши. Основной показатель технической характеристики куттера — вместимость чаши. Выгружают фарш вручную при помощи разгрузочных тарелок или скребков через борт чаши, центральное отверстие в чаше либо опрокидыванием ее. В ротационных куттерах выгрузку производят при помощи отвала. Откидную крышку куттера открывают и закрывают специальными устройствами. В вакуумных куттерах крышка закрывает чашу герметично благодаря резиновой прокладке.

Основной показатель технической характеристики куттера — вместимость чаши. Для малых предприятий применяют куттеры с чашей вместимостью от 15 до 125 л, на крупных — более 125 л.

3. Принцип действия куттера типа Л5-ФКМ

Правила эксплуатации и требования техники безопасности куттер линия производства.

Куттер Л5-ФКМ (рис. 2а) является ротационной мясорезательной машиной с механической выгрузкой фарша, предназначен для окончательного тонкого измельчения мяса, поступающего для приготовления фарша при производстве вареных и ливерных колбас, сосисок и сарделек.

Допускается измельчение охлажденного от -1 до +5 °С мяса в кусках массой не более 0,5 кг, а также блоков замороженного мяса размерами 190x190x75 мм температурой не ниже -8 °С.

Он состоит из станины 1 с электродвигателями приводов ножевого вала и чаши, чаши ножевого вала 6, защитной крышки, выгружателя 4 с тарелкой 5, механизма загрузки 3, тележки 2, дозатора воды и электрооборудования с пультом управления.

Станина 1 изготовлена из двух отдельных частей. В нижней части на качающихся плитах установлены электродвигатели приводов ножевого вала и чаши, в верхней части на подшипниках качения — ножевой вал, на консоли которого расположены ножевые головки. Механизм выгрузки — редуктор, к которому с одной стороны фланцем присоединен электродвигатель, с другой — труба выгружателя с проходящим через нее валом привода тарелки. Исполнительный орган выгружателя — тарелка. В момент начала выгрузки продукта она получает вращение, а так как одновременно включается муфта червячной пары, то медленно опускается в чашу — фарш выгружается. При достижении тарелкой дна чаши муфта отключается, движение тарелки вниз прекращается, она продолжает вращаться до полной выгрузки продукта, а затем включается реверс и тарелка поднимается вверх.

Ножевой вал (рис. 2б) состоит из шкива 1, болта 2, крышки 3, подшипников 4 и 6, вала 5, ножевой головки 8, кольца 9, гайки 10. Наружный 7 и внутренний 11 лабиринты обеспечивают заданную траекторию движения продукта.

Зона куттерных ножей закрыта защитной крышкой из нержавеющей стали, заполненной внутри звукопоглощающим материалом, снизу к ней крепится скребок для удаления с наружной поверхности фарша и направления его в лоток, установленный на ограждении чаши. Механизм загрузки — тележка для транспортирования продукта к куттеру и механизм ее опрокидывания, смонтированный в чугунной станине.

Дозатор воды включает в себя бак с датчиками доз, центробежный насос с электродвигателем для подачи воды в чашу и соленоидный клапан. Принцип работы дозатора основан на объемном измерении. Бак его постоянно наполнен водой доверху. Для выдачи дозы включается насос подачи воды в чашу на определенное количество литров. Когда уровень воды понизится на заданную величину, насос автоматически отключается, клапан открывается и вода из магистрали поступает в бак.

Производительность, кг/ч. — 1200.

Вместимость чаши, м3 — 0,125.

Установленная мощность, кВт — 30,6.

Занимаемая площадь, м2 — 5,5.

Технологический расчет куттера

На предприятиях малой и средней мощности широкое распространение получил куттер Л5-ФКМ и ФК-0,125

Определение технологических и энергетических характеристик процесса куттерования.

Результаты реологических исследований, описанные выше, позволяют найти производительность куттера, исходя из рациональной продолжительности куттерования и кинематических характеристик машин. Зная закономерности повышения температуры фарша при его измельчении на куттере и полезную мощность, расходуемую режущим механизмом, можно рассчитать энергетические характеристики процесса куттерования. За счет энергии, приводящей в действие ножи и расходуемой на преодоление сопротивления сил трения и перемешивания (95-97%), значительно повышается температура фарша.

В начальный период измельчения, во время загрузки компонентов фарша, в 2-3 раза по сравнению с первоначальной повышается температура (мощность электродвигателя предельная). При установившемся режиме измельчения повышение температуры Дt (°С) можно определить (с погрешностью до 15%) по количеству подведенного тепла из уравнения теплового баланса:

Q=10 6 (5-2Uн(1-b ln))=10 6 (5-2*1(1-0.217 ln10))=4*10 6 Дж, (1)

где Q — количество подведенного тепла, Дж; с — удельная теплоемкость колбасного фарша, Дж/(кг°С) [с = 3750—4050 Дж /(кг°С)]; m -масса загружаемого мяса и воды, кг; 10 6 — коэффициент, Дж; UH — влагосодержание фарша, кг влаги / кг абсолютно сухого остатка; b — коэффициент, зависящий от кинематических характеристик куттера, мощности, которую развивает режущий механизм, и упругопрочностных свойств сырья, мин-1 (для куттера малой модели b = 0,217 мин-1 для куттера средней модели b = 0,347 мин-1).

В производственных условиях при куттеровании добавляют лед, поэтому при расчете Дt необходимо ввести поправку на скрытую теплоту плавления льда.

По количеству тепла можно определить мощность, развиваемую режущим механизмом:

N=Q/60=4*10 6 /(60*10)=6667 Вт, (2)

где N — мощность, развиваемая режущим механизмом, Вт.

В этом случае поправку на скрытую теплоту плавления льда не вводят. Изменения величины мощности, рассчитанной по уравнениям (1) и (2), приведены на рис. 4..

Рис. 4 — Изменение мощности, развиваемой режущим механизмом, в зависимости от влагосодержания и продолжительности измельчения на куттере: а — малой модели; б — средней модели

Таким образом, в результате проведенных исследований получены данные для определения повышения температуры фарша при куттеровании, которые позволяют предварительно рассчитывать температуру фарша при фкр и, если она оказывается выше заданной, принять меры к ее понижению (добавление льда вместо воды, переохлаждение мяса и т. д.).

Технологический расчет куттеров сводится главным образом к определению их производительности и мощности привода. Производительность Vч (в кг/ч) куттеров периодического действия рассчитывают по формуле:

где G — масса единовременной загрузки сырья, кг; ф — длительность процесса, с; в — коэффициент заполнения чаши (в= 0,6); с — плотность сырья кг/м3; V — вместимость чаши, л; ф3, фп, фв — длительность загрузки, переработки и выгрузки, с.

Мощность двигателя определяется по формуле:

где q — удельный расход энергии, кВт ч/т (при куттеровании q = 8-11 кВт-ч/т, при переработке кускового мяса в куттерах q = 11- 16 кВт-ч/т).

Рассчитаем передаточное отношение привода ножей:

где nдв — частота вращения двигателя, об/мин;

nр.о. — частота вращения рабочего органа, об/мин.

Эксперименты необходимо проводить при различных частотах вращения чаши. Рассчитаем эти частоты.

Для изменения скорости используем четырехступенчатые шкивы. Рассчитаем передаточные отношения на каждой ступени

где D2 — диаметр ведомого шкива, мм;

D1 — диаметр ведущего шкива, мм.

Привод чаши состоит из червячного редуктора с передаточным отношением U5=80 и ременной передачи с передаточными отношениями U1, U2, U3, U5.

Рассчитаем частоту вращения чаши на каждой ступени.

Общее передаточное отношение

Тогда получим частоту вращения чаши на I ступени

Рассчитаем угловую скорость ножевого вала:

где n — частота вращения ножевого вала, об/мин.

Мощность на ножевом валу:

где Nдв — мощность электродвигателя, кВт;

зр.п. — коэффициент полезного действия ременной передачи (0,96);

зподш — коэффициент полезного действия подшипника (0,99).

Крутящий момент на ножевом валу:

Расчет ременной передачи

Для двигателя мощностью N=7,5 кВт принимаем ремень сечением Б. Согласно рекомендациям принимаем D=280 мм.

Определим скорость пробега ремня:

где D — диаметр шкива, мм;

Передаточное число U=1.

Диаметр большего шкива:

где о — коэффициент упругого скольжения (о=0,01).

По ГОСТ 20895-75 принимаем D1=D2=280 мм.

Уточняем передаточное число

Из ГОСТ 1284-68 для размера сечения Б в соответствии с рисунком 3.1 принимаем:

Рис. 5 — Сечение ремня

Принимаем межосевое расстояние а=560 мм.

Принимаем l=2000 мм.

Натяжение ремня осуществляется перемещением двигателя.

Коэффициент угла обхвата:

Принимаем полезное напряжение [уt]0=2,04 Н/мм 2 при у0=1,4 Н/мм 2 .

Полезное допускаемое напряжение в заданных условиях:

где Сб, Сv, Ср, Со — коэффициенты, учитывающие влияние угла обхвата б, скорости v, режима работы Ср, Со, угла наклона и межосевой линии к горизонту, а также способа натяжения ремня.

где N — передаваемая мощность, кВт;

где А — площадь поперечного сечения одного ремня, мм 2 .

Принимаем 2 ремня Б — 2000Т ГОСТ 1284-68.

Давление на валы ременной передачи:

Наибольшее напряжение в ведущей ветви в месте набегания на малый шкив.

где уF — напряжение изгиба ремня на малом шкиве, Н/мм 2 ;

уv — напряжение от центробежной силы, Н/мм 2 ;

уо — напряжение от предварительного натяжения, Н/мм 2 ;

уt — полезное напряжение, Н/мм 2 .

где д — толщина ремня, мм;

Dmin — диаметр меньшего шкива, мм;

Е — модуль продольной упругости, Н/мм 2 , для прорезиненных ремней 80-120.

где с — плотность ремня, кг/м 3

для прорезиненных и клиновых 1200-1500 кг/м 3

Начальное натяжение ремня:

где f — коэффициент трения; для прорезиненного ремня и чугунного шкива f=0,30;

б — угол обхвата на малом шкиве, рад

Натяжение ведущей и ведомой ветвей без учета дополнительного натяжения от центробежных сил

Прочностной расчет вала

Определим диаметр вала из условия прочности на кручение при пониженных допускаемых напряжениях.

где Т — крутящий момент, Н·мм;

[ф] — допускаемое условное напряжение при кручении, Н/мм.

По ГОСТ 6636-69 принимаем d=25 мм.

Определим силу на конце вала:

где d — диаметр окружности наиболее удаленной точки ножа, мм.

УFy=0 — проверочное условие

Строим эпюры изгибающих моментов в вертикальной плоскости

Строим суммарную эпюру моментов.

Наиболее опасным является сечение, где действует максимальный эквивалентный момент (Мэкв=124,47 Н·м). В данном случае (место посадки шкива) вал ослаблен шпоночным пазом, который в то же время является концентратором напряжений.

Определим коэффициент безопасности в этом сечении.

Материал вала — сталь 45.

Предел прочности ув=700МПа.

Предел выносливости у-1=270МПа.

Предел выносливости при кручении ф-1=160МПа.

где Sу — коэффициент безопасности по изгибу;

Sф — коэффициент безопасности по кручению.

где уa — переменная составляющая циклов изменения напряжений;

уm — постоянная составляющая циклов изменения напряжений;

у-1 — предел выносливости при изгибе (у-1=270Мпа);

kу — эффективный коэффициент концентрации напряжений при изгибе, (kу=1,1);

оу — масштабный фактор, учитывающий влияние размеров сечения вала (оу=0,84);

в — коэффициент упрочнения, вводимый для валов с поверхностным упрочнением (в=0,44);

Шу — коэффициент, характеризующий чувствительность материала к асимметрии цикла изменения напряжений (Шу=0,075).

По этим зависимостям определяются постоянные составляющие циклов изменения напряжений уm и уm (средние напряжения цикла) и переменные составляющие уа и фа (амплитуды цикла) при симметричном цикле изменения напряжений изгиба и пульсирующем (отнулевом) цикле изменения напряжений кручения.

где фа — переменная составляющая циклов изменения напряжений;

фm — постоянная составляющая циклов изменения напряжений;

ф-1 — предел выносливости при кручении при симметричном знакопеременном цикле (ф-1=160Мпа);

kф — эффективный коэффициент концентрации напряжений при кручении (kф=1,1);

в — коэффициент упрочнения, вводимый для валов с поверхностным упрочнением (в=0,94);

Шф — коэффициент, характеризующий чувствительность материала к асимметрии цикла изменения напряжений (Шф=0,045).

где М — суммарный изгибающий момент в рассматриваемом сечении (Н·мм);

W — момент сопротивления в рассматриваемом сечении (мм 3 ).

Для сечения вала с одной шпонкой:

где Wс — полярный момент сопротивления, мм 3 .

Для сечения вала с одной шпонкой:

Что соответствует условию S?[Sдоп]. Таким образом безопасность обеспечена.

Рис. 6 — Схема нагружения вала

куттер нож вал подшипник

Вал воспринимает радиальные нагрузки. Принимаем сферический двухрядный радиальный шарикоподшипник тип 1609 ГОСТ 5720-75

Для выбранного подшипника выписываем характеристики:

С — динамическая грузоподъемность, кН, (С=41,5кН);

С0 — статическая грузоподъемность, кН, (С0=19,43кН);

Х — коэффициент радиальной нагрузки (Х=1);

V — коэффициент вращения (V=1, так как вращается внутреннее кольцо подшипника).

где Fr — радиальная нагрузка, Н;

kу — коэффициент безопасности (kу=1,1);

kф — температурный коэффициент, учитывающий рабочую температуру нагрева подшипника, если она превышает 373,15К (kф=1).

где n — частота вращения, об/мин;

Lh — долговечность подшипника, (Lh=8·103ч).

Далее определяем расчетную динамическую грузоподъемность (Ср) и проверяем условие: Ср?С

Источник