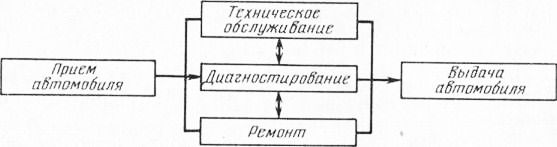

Маршрут автомобиля с ремонтами

Производственный процесс ТО и TP автомобилей на станции состоит из основных технологических процессов и вспомогательных работ, в основе которых заложен единый технологический маршрут (рис. 3). К основным технологическим процессам относятся: прием и выдача автомобиля; техническое обслуживание, в том числе уборочно-моечные, регулировочные, контрольно-диагностические работы; ремонт, в том числе разборочно-сборочные, восстановительные, жестяницко-сварочные, окрасочные противокоррозионные и другие работы и услуги согласно перечню:

Могут внедряться и новые виды работ и услуг. К вспомогательным работам относятся складские, транспортные, инструментальные работы, ремонт и содержание оборудования, тепло- и энергоснабжение, утилизация отходов.

С момента выпуска легкового автомобиля и до окончания срока службы он подвергается воздействиям ТО и TP в течение длительного срока, иногда достигающего 30 лет. Из них в течение 1—2 лет к автомобилю на гарантийном периоде прилагаются технические воздействия, предусмотренные условиями заводов-изготовителей и направленные на выполнение технического обслуживания при предпродажной подготовке автомобиля, а также гарантийного ремонта при обнаружении дефектов, связанных с условиями производства автомобилей.

Рекламные предложения на основе ваших интересов:

Рис. 3. Единый технологический маршрут производственного процесса на СТО

Технологический процесс ТО и TP автомобиля осуществляется на рабочих постах СТО. Рабочим постом СТО служит участок здания площадью 120 м2, оснащенный оборудованием, приборами, инструментом и приспособлениями. Рабочий пост предназначен для размещения автомобиля, кузова или других агрегатов, включает в себя одно или несколько рабочих мест, где выполняются в основном однородные определенные виды работ. Рабочие посты на СТО бывают тупиковые и проездные. Проездные посты чаще применяются при уборочно-моечных, приемо-сдаточных и диагностических работах. Автомобили, обслуживаемые на проездных постах, передвигаются в основном своим ходом, а иногда принудительно с помощью различных средств механизации.

Выполнение работ по ТО и TP на СТО относится к индивидуальному методу производства с использованием готовых запасных частей или восстановленных деталей. На СТО проводится необезличенный ремонт, т. е восстановительные операции выполняются с учетом принадлежности восстанавливаемых узлов, агрегатов и деталей к конкретному автомобилю. Время пребывания автомобиля на СТО включает в себя не только время на разборочно-сборочные, диагностические и регулировочные работы, но и время на получение новых запасных частей или восстановления деталей. Соответственно индивидуальному методу производства требования к техническому состоянию элементов автомобиля предъявляются в пределах оказываемых видов услуг и работ.

Технология проведения ТО и ремонта легковых автомобилей на станции предусматривает технологический маршрут, состоящий из выполнения процессов приема автомобиля, ТО, ремонта и выдачи автомобиля.

нивание поверхностей наполнителями и зачистка дефектных мест. Если по желанию заказчика производится только установка или только снятие узла (детали), с заказчика взимается плата в размере 50% стоимости работы по снятию и установке данного узла (детали).

Окраска А предусматривает снятие старой краски (независимо от количества слоев), окраску и сушку согласно технологии или окраску после ремонта, подбор колера. Окраска Б предусматривает окраску с общей шлифовкой поверхности и сушку согласно технологии, подбор колера. Снятие старой краски или шлифовка поверхности до металла в цене на окраску Б не предусмотрены.

Стоимость работ по необходимому при окраске снятию и установке агрегатов, узлов и деталей в ценах на окраску не учтена и оплачивается заказчиком дополнительно по ценам прейскуранта.

В период спада спроса на техническое обслуживание и ремонт автомобилей руководитель предприятия имеет право представить заказчику скидки с цен настоящего прейскуранта в размере 20%.

К ценам настоящего прейскуранта применяются надбавка для предприятий, расположенных в районах Крайнего Севера,— 50%, в районах, приравненных к Крайнему Северу,— 25%, в других районах, где применяются коэффициенты к зарплате,— 10%.

При ремонте автомобилей или агрегатов, срок эксплуатации которых превышает 5 лет, к ценам настоящего прейскуранта применяются надбавки: 10% —для «возраста» 5—8 лет, 20% — для автомобилей со сроком эксплуатации свыше 8 лет.

Производственный процесс ТО и ремонта легковых автомобилей на СТО завершается контрольными операциями по проверке выполненных работ в соответствии с руководящим документом РД 37.009.011-85 «Требования к техническому состоянию элементов автомобиля при выполнении работ по заявкам населения на предприятиях автотехобслуживания». Эти требования регламентируют техническое состояние деталей, узлов, систем, агрегатов после выполнения работ, заявленных заказчиком.

Источник

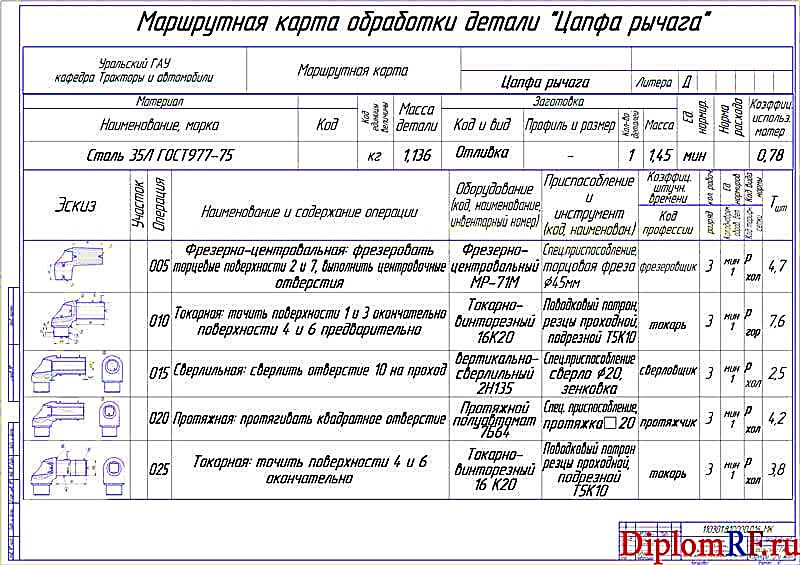

Маршрутная технология ремонта

Под маршрутной технологией ремонта понимают технологические процессы ремонта деталей по группам дефектов, составленные с учетом рациональной последовательности выполнения ремонтных операций.

В табл. 1показана примерная схема маршрутной технологии ремонта кулачкового вала.

Таблица 1. Схема маршрутной технологии ремонта кулачковых валов

Маршрутная технология позволяет повысить качество ремонта деталей дизеля. Кроме того, улучшается организация технологического контроля в процессе производства. При маршрутной технологии снижается себестоимость ремонта деталей и повышается производительность труда, сокращается путь внутризаводской транспортировки деталей.

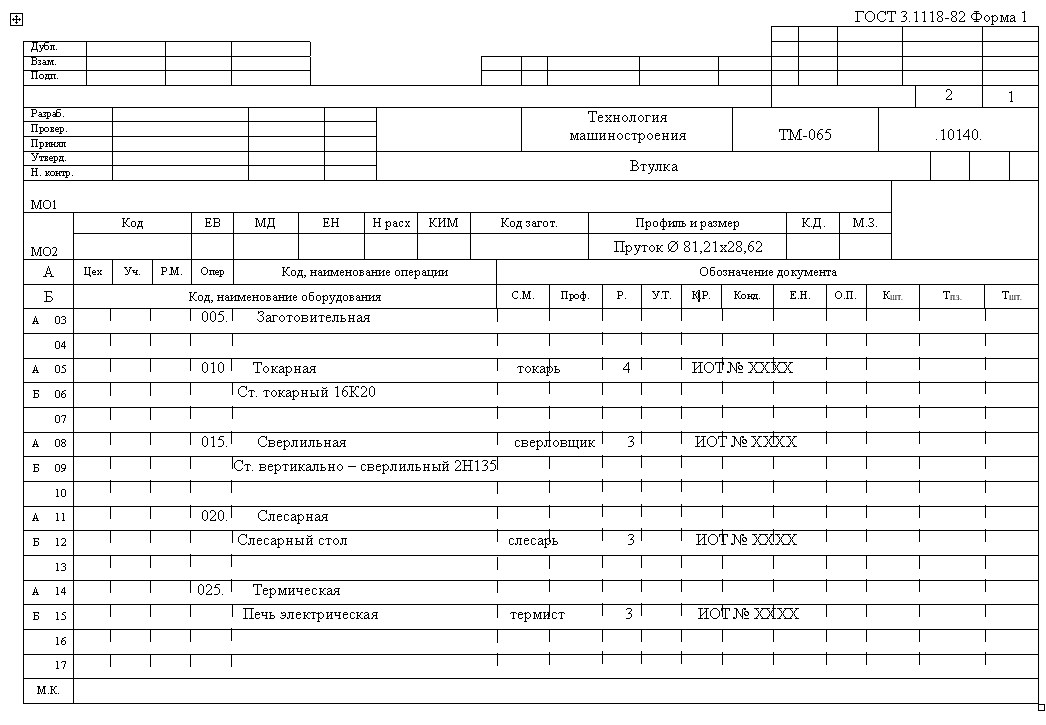

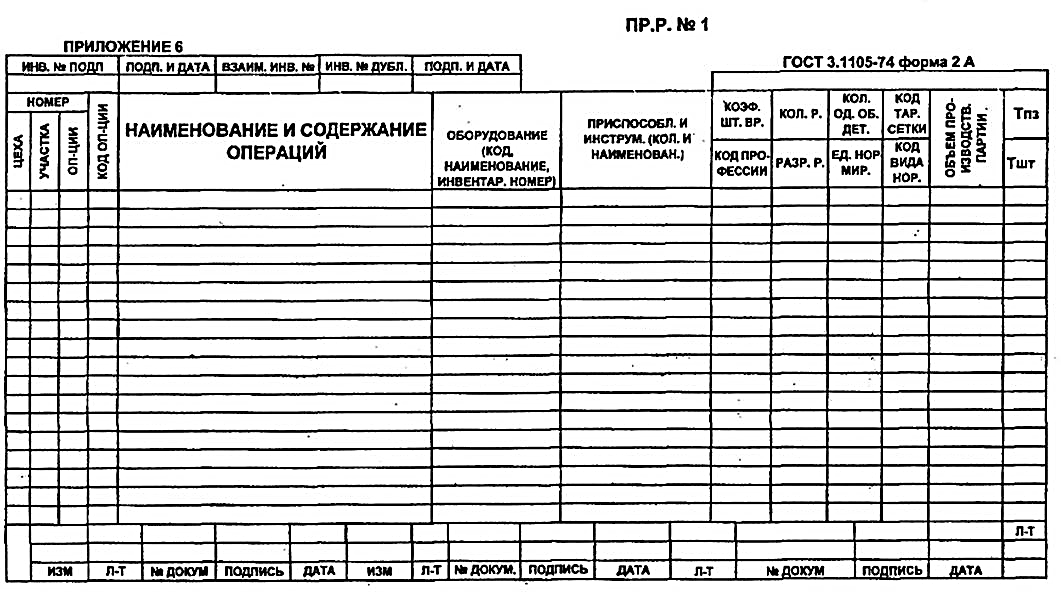

Маршрутная карта предназначена для описания технологического процесса ремонта, включая контроль и перемещение по всем операциям, различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастки, материальных нормативах и трудовых затратах. Маршрутная карта заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 2 и 1б ГОСТ 3.1118-82 «Формы и правила документов общего назначения ». Маршрутная карта (МК) восстановления составляется на все возможные дефекты согласно ЕСТД. Исходными данными для разработки МК служат карта эскизов или ремонтный чертеж, схема выбранного рационального способа устранения дефектов, сведения для выбора оборудования и оснастки, разряд работы и нормы времени. В качестве эскиза к МК допускается применять ремонтный чертеж. При этом, на нем должны быть пронумерованы все обрабатываемые поверхности, указаны номера и наименования дефектов

Приступая к разработке маршрутной карты, по всем дефектам намечают последовательность выполнения операций технологического процесса восстановления. При этом строго придерживаются следующих основных положений:

— в одной операции совмещают восстановление нескольких изношенных поверхностей, если их восстанавливают одним технологическим способом;

— в конце технологического процесса предусматривают финишные операции;

— контрольные операции записывают, как правило, в конце технологического процесса.

В МК указывают наименование, номер по каталогу, материал, размер и массу детали. В соответствующей строке (служебный символ «А») записывают номера цеха, участка, рабочего места и операции, кратные пяти.

Содержание операции (срока со служебным символом «О») записывают кратко и четко и выражают глаголом в повелительном наклонении, приводят наименование восстановленного элемента детали.

Допускается не включать в состав технологических операций операции перемещения.

В строке «оборудование, приспособления, инструмент» необходимо указать наименование, инвентарный номер и ГОСТ на соответствующую технологическую операцию и оснастку по действующему классификатору.

В МК по каждой операции в соответствующих строках указывают условия труда (УТ), то есть код тарифной сетки (Х — холодная, Г — горячая, ОВ — особо вредная), код вида нормы (Р — расчетная, Х — хронометрическая, ОС — опытно-статистическая), а также устанавливают расчетом и по справочной литературе разряд работы и нормы времени, Тпз и Тшт.

Операционная карта — это технологический документ, содержащий описание технологической операции с указанием последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов технологических режимов, данных о средствах технологического оснащения, материальных и трудовых затратах.

ФОРМЫ И ПРАВИЛА ОФОРМЛЕНИЯ МАРШРУТНЫХ КАРТ ГОСТ 3.1118-82

Форма бланка (ГОСТ 3.1105-84)

Составить маршрутную карту (МК) на ремонт узла (по выбору):

1.подшипник качения 2.резцедержатель,

3. трех кулачковый патрон

Составить маршрутную карту (МК) на ремонт станка (по выбору): токарного заточного, сверлильного

1. Технология машиностроения (специальная часть): — Учебник. /А.Г.Гусев и др. — М.:

2.Махаринский Е.И. и др. Основы технологии машиностроения: Учебник.- Минск, 1997, 423 с.(раздел 3).

3. Новиков М.Н. Основы технологии сборки машин и механизмов. — М.: Машиностроение, 1980. — 592 с.

4. Сборка и монтаж изделий машиностроения: Справочник в 2-х тт.: Машиностроение, 1983. T.I. Сборка. — 80 с.

5. Солонин И.О., Солонин С. И. Расчет сборочных и технологических размерных цепей. — М.: Машиностроение, 1980. — 110 с.

6. Размерный анализ сборочной структуры /Сост. В.И.Марусина, Е.Г.Лещинер, О.В.Фендик; — НЭТИ. — Новосибирск, 1994. — 32 с.

7. Мартынов Э.З. Расчёт точности механизмов и машин с учётом погрешностей расположения поверхностей: Учебное пособие, Новосибирск, 1999 г., 26 с.

8. Технология сборки и монтажа, Методические указания к практическим занятиям, сост. Мартынов Э.З., Новосибирск, 2000, 18 с.

9. Замятин В.К. Технология и оснащение сборочного производства машино- приборостроения: Справочник – М.: Машиностроение, 1995. – 608 с.

Источник

Разработка маршрутов ремонта деталей

Содержание

1. Технологическая раздел

Разработка маршрутов ремонта деталей

Выбор способов восстановления детали

Схема технологического процесса

Расчет операций технологического процесса

2. Конструкторский раздел

Назначение, устройство и работа

По правилам эксплуатации

По технике безопасности

В ведение

Надёжность и другие свойства автомобиля, в процессе его эксплуатации, постоянно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Необходимость целесообразность ремонта автомобилей обусловлены, прежде всего, неравнопрочностью их деталей и агрегатов. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобилей даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан.

Наряду с увеличением объема производства автомобилей улучшается их конструкция и эксплуатационные свойства. Большое влияние на работу автомобиля оказывают агрегаты и узлы трансмиссии, ремонт агрегатов и узлов является трудоемкий и дорогостоящий. Одним из основных показателей агрегатов и узлов является их долговечность, определяемая износом в эксплуатации до отказа или износа отдельных деталей или полностью агрегата. Стоимость агрегатов и узлов составляет 20-25% от общей стоимости автомобиля. Поэтому вопрос продления срока службы агрегатов и узлов весьма значителен. Увеличения срока службы агрегата и узлов способствует снижению капитальных затрат на автомобильном транспорте, удешевлению перевозок, экономии дефицитных и дорогостоящих материалов. Одним из условий решения этой проблемы является своевременный и высококачественный ремонт агрегатов и узлов.

При длительной эксплуатации автомобиля достигают такого состояния, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии в условиях АТП, становятся больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние автомобиля считается предельным, и они направляются в капитальный ремонт (КР) на АРП. Задача КР состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня, нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. КР автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны. Авторемонтное производство получило в нашей стране большое развитие, однако его потенциальные экономические преимущества реализуются не полностью: ресурс отремонтированного автомобиля не превышает 60-70% от ресурса новых машин, а стоимость ремонта остаётся высокой.

Современные автомобили представляют собой сложные технические системы длительного пользования. В процессе эксплуатации автомобилей происходит необратимое ухудшение рабочих характеристик деталей, называемое старением.

Совершенствование методов технического обслуживания автомобилей позволит повысить его качество и, следовательно, надежность подвижного состава в работе, а также общий уровень его технического состояния. В результате повысятся степень использования подвижного состава и производительность труда, снизится трудоемкость обслуживания, увеличатся межремонтные пробеги автомобилей.

В данной курсовой работе подобраны наиболее рациональные способы устранения дефектов наиболее часто встречающиеся при ремонте вилки переключения заднего хода коробки передач и подобрано необходимое оборудование для устранения этих дефектов качественно и с наименьшими затратами.

Т ехнологическая раздел

Техническая документация

Деталь: Вилка переключения заднего хода коробки передач

Материал: Сталь 35, ГОСТ 1050-60

Твердость: HRC 45, не менее

План технологического процесса

| Шифр операции | Наименование и содержание операции | Оборудование | Приспо-собления | ||

| Рабочий | Измери-тельный | ||||

| 005 | Сверлильная Рассверлить отверстие под постановку втулки с 15,30мм до 16,00мм | Сверлильный вертикальный станок 2А-125 | Тиски | Сверло Ø 16 мм | Штангенциркуль ЩЦ-1-125-0,1 |

| 010 | Прессовая Переход 1 Запрессовка втулки с внутренним Ø 14,9мм, наружным диаметром 16мм, l=25мм Переход 2 Произвести правку вилки | Пресс гидравлический P=10т | Тиски | Пуансон | Штангенциркуль ЩЦ-1-125-0,1 |

| 015 | Термическая Произвести нагрев делали до 800° С и выдержать 15 мин | Термопечь | Приспособление для закрепления детали | Термометр | |

| 020 | Сверлильная Рассверлить внутреннее отверстие втулки под номинальный размер с Ø 14,9 до Ø 15,00мм | Сверлильный вертикальный станок 2А-125 | Тиски | Сверло Ø 15,00мм | Штангенциркуль ЩЦ-1-125-0,1 |

| 025 | Шлифовальная Шлифовать до металлического блеска с L=3,46 до 3,41мм | Плоскошлифовальный станок модели 3Г71 | Тиски | Шлифовальный круг 320х30х150 | Штангенциркуль ЩЦ-1-125-0,1 |

| 030 | Наплавочная Наплавить металл необходимой толщины с 3,41 до 3,89мм | Наплавочная головка УАНЖ-5. Выпрямитель ВСА 600/300 | Тиски | Электродная проволока | Штангенциркуль ЩЦ-1-125-0,1 |

| 035 | Шлифовальная Шлифовать поверхность под номинальный размер с 3,89 до 3,84мм | Плоскошлифовальный станок модели 3Г71 | Тиски | Шлифовальный круг 320х30х150 | Штангенциркуль ЩЦ-1-125-0,1 |

| 040 | Контрольная Произвести контроль качества ремонта вилки переключения передач в соответствии с требованиями ТУ | Стол ОТК | Подставка | Штангенциркуль ЩЦ-1-125-0,1 |

Содержание операции:

Рассверлить отверстие под постановку втулки с Ø 15,30 мм до Ø 16,00 мм

Содержание операции:

Расчет операции:

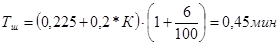

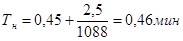

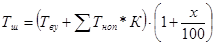

. Расчет штучного времени

Где: Тву — норма вспомогательного времен, связанное с установкой, закреплением и снятием детали в мин

х — величина процентного отношения времени обслуживания рабочего места и отдыха исполнителя от величины оперативного времени

2. Определение величины подготовительно-заключительного времени в мин

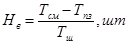

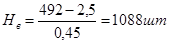

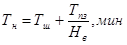

3. Расчет сменной нормы выработки рабочему

Где: Тсм — 492 минуты, продолжительность рабочей смены при 5-ти дневной рабочей неделе

4. Расчет технически-обоснованной (штучно-калькуляционной) нормы времени

Исходные данные:

Материал — Сталь 35

Твердость детали — HRC 45, не менее

Масса детали — не более 0,5 кг

Оборудование — Сверлильный вертикальный станок 2А-125

· Рабочий — Сверло Ø 15 мм (Р9)

· Измерительный — Штангенциркуль ЩЦ-1-125-0,1

Содержание операции:

Рассверлить внутреннее отверстие втулки с Ø 14,9 мм до Ø 15,00мм

Шлифовальная

Исходные данные:

Материал — Сталь 35

Твердость детали — HRC 45, не менее

Масса детали — не более 0,5 кг

Оборудование — Плоскошлифовальный станок модели 3Г71

· Рабочий — Шлифовальный круг 320х30х150

· Измерительный — Штангенциркуль ЩЦ-1-125-0,1

Содержание операции:

Шлифовать поверхность до металлического блеска с L =3,46 до L=3,41мм

Расчет операции:

Содержание операции:

Наплавить металл необходимой толщины, с L =3,41 мм до L=3,89 мм

Шлифовальная

Исходные данные:

Материал — Сталь 35

Твердость детали — HRC 45, не менее

Масса детали — не более 0,5 кг

Оборудование — Плоскошлифовальный станок модели 3Г71

· Рабочий — Шлифовальный круг 320х30х150

· Измерительный — Штангенциркуль ЩЦ-1-125-0,1

Содержание операции:

Шлифовать поверхность до номинального размера с L =3,89мм до L =3,84мм

Расчет операции:

Конструкторский раздел

Разработать приспособления для закрепления вилки переключения заднего хода коробки передач

вилка переключение ремонт дефект

Инструкции

По правилам эксплуатации

При затяжке винта необходимо прикладывать небольшое усилие, для того чтобы не произошел срыв резьбы на винте и в стойке Способ хранения: смазать резьбу на винте маслом и завернуть в отверстии до упора.

По технике безопасности

1. Перед работой необходимо изучить устройство приспособления и технику безопасности при работе с приспособлением.

2. Рабочий, эксплуатирующий данное приспособление, должен быть обеспечен специальной одеждой.

3. Работать в перчатках

4. Иметь защитные очки

5. Для лучшей затяжки винта смазать их маслом.

6. Обеспечить технику безопасности, предъявляемые к рабочему месту.

С писок литературы

1. Ремонт автомобилей. Под ред. СИ. Румянцева. М Транспорт 1988г.

2. Дюмин И.Е., Трегуб Г.П. Ремонт автомобилей М.Транспорт 1995г.

. Карагодин В.И., Митрохин Н.Н.Ремонт автомобилей и двигателей М.Мастерство, 2001.

. Александров А.А.Техническое нормирование труда на автомобильном транспорте М.Транспорт 1986.

. Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве М. Колос 1979.

. Мельников Г.Н. Ремонт автомобилей и двигателей. Методика выполнения курсового проекта. НГРЗАТТ. Нижний Новгород 1999 .

. Справочник технолога авторемонтного производства. Под редакцией Малышева А.Г. М.Транспорт 1977.

. Мамлеев Э.А. Семенюк СИ. Нормирование токарных работ методическое пособие. ОАТК Омск 2002.

. Мамлеев Э.А. Семенюк СИ. Нормирование сверлильных работ методическое пособие. ОАТК Омск 2002.

10. Ю.Баранец В.В. Семенюк СИ. Нормирование фрезерных работ методическое пособие. ОАТК Омск 2002.

11. Мамлеев Э.А. Семенюк СИ. Нормирование шлифовальных работ методическое пособие. ОАТК Омск 2002.

. Мамлеев Э.А. Семенюк СИ. Нормирование наплавочных работ методическое пособие.ОАТК Омск 2002.

Содержание

1. Технологическая раздел

Разработка маршрутов ремонта деталей

Выбор способов восстановления детали

Схема технологического процесса

Расчет операций технологического процесса

2. Конструкторский раздел

Назначение, устройство и работа

По правилам эксплуатации

По технике безопасности

В ведение

Надёжность и другие свойства автомобиля, в процессе его эксплуатации, постоянно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Необходимость целесообразность ремонта автомобилей обусловлены, прежде всего, неравнопрочностью их деталей и агрегатов. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобилей даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан.

Наряду с увеличением объема производства автомобилей улучшается их конструкция и эксплуатационные свойства. Большое влияние на работу автомобиля оказывают агрегаты и узлы трансмиссии, ремонт агрегатов и узлов является трудоемкий и дорогостоящий. Одним из основных показателей агрегатов и узлов является их долговечность, определяемая износом в эксплуатации до отказа или износа отдельных деталей или полностью агрегата. Стоимость агрегатов и узлов составляет 20-25% от общей стоимости автомобиля. Поэтому вопрос продления срока службы агрегатов и узлов весьма значителен. Увеличения срока службы агрегата и узлов способствует снижению капитальных затрат на автомобильном транспорте, удешевлению перевозок, экономии дефицитных и дорогостоящих материалов. Одним из условий решения этой проблемы является своевременный и высококачественный ремонт агрегатов и узлов.

При длительной эксплуатации автомобиля достигают такого состояния, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии в условиях АТП, становятся больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние автомобиля считается предельным, и они направляются в капитальный ремонт (КР) на АРП. Задача КР состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня, нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. КР автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны. Авторемонтное производство получило в нашей стране большое развитие, однако его потенциальные экономические преимущества реализуются не полностью: ресурс отремонтированного автомобиля не превышает 60-70% от ресурса новых машин, а стоимость ремонта остаётся высокой.

Современные автомобили представляют собой сложные технические системы длительного пользования. В процессе эксплуатации автомобилей происходит необратимое ухудшение рабочих характеристик деталей, называемое старением.

Совершенствование методов технического обслуживания автомобилей позволит повысить его качество и, следовательно, надежность подвижного состава в работе, а также общий уровень его технического состояния. В результате повысятся степень использования подвижного состава и производительность труда, снизится трудоемкость обслуживания, увеличатся межремонтные пробеги автомобилей.

В данной курсовой работе подобраны наиболее рациональные способы устранения дефектов наиболее часто встречающиеся при ремонте вилки переключения заднего хода коробки передач и подобрано необходимое оборудование для устранения этих дефектов качественно и с наименьшими затратами.

Т ехнологическая раздел

Техническая документация

Деталь: Вилка переключения заднего хода коробки передач

Источник