Маршрутная технология ремонта деталей

На ремонтных предприятиях в большинстве случаев при восстановлении деталей не ограничиваются выбором рационального способа устранения одного какого-то дефекта, а разрабатывают технологический процесс на устранение нескольких дефектов одной детали. Разработка такого процесса представляет определенные трудности, так как одновременно необходимо учитывать большое количество факторов.

Технологический процесс восстановления детали зависит от количества дефектов, размера и формы износа или повреждения, от размеров, материала и точности обработки детали, а также от производственных возможностей ремонтного предприятия. На ремонтном производстве применяют два способа разработки технологического процесса восстановления детали: подефектную и маршрутную технологии.

Подефектная технология ремонта детали применяется во всех мастерских общего назначения и в небольших специализированных предприятиях. Сущность ее заключается в том, что для каждой детали разрабатывают (выбирают) рациональный способ восстановления по каждому дефекту в отдельности без учета возможности применения однородных способов их восстановления.

Рекламные предложения на основе ваших интересов:

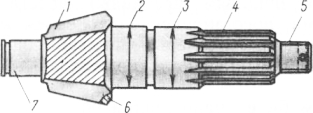

Например, вал ведущей конической шестерни заднего моста автомобиля может иметь следующие семь дефектов: 1 — заусеницы на зубьях шестерен; 2 и 3 — износ шеек под задний и передний подшипники; 4 — износ шлицев по толщине; 5 — смятие или износ резьбы; 6 — откол вершины зуба (не более двух); 7 — износ цапфы под кольцо цилиндрического роликового подшипника. Каждый из этих дефектов может быть устранен каким-либо отдельным способом. Может оказаться, что резьбу будут восстанавливать нарезанием новой уменьшенного размера с изготовлением новой гайки; шлицы — наплавлять электросваркой вручную, изношенные шейки — осталивать и т. д., то есть применять семь различных технологических процессов. Последовательность устранения дефектов в этом случае не определена, она будет зависеть от опыта рабочих цеха восстановления, и не исключены случаи, что деталь попадет на комплектовку с каким-либо неустраненным дефектом. При такой технологии ремонта труден своевременный и объективный контроль за устранением каждого дефекта и очень громоздкая первичная документация.

Рис. 1. Дефекты вала ведущей конической шестерни заднего моста автомобиля:

1 — заусеницы на зубьях шестерен; 2 и 3 — износ посадочных поверхностей под подшипники; 4 — износ шлицев по толщине; 5 — смятие и износ резьбы; 6 — откол вершины зуба; 7 — износ цапфы.

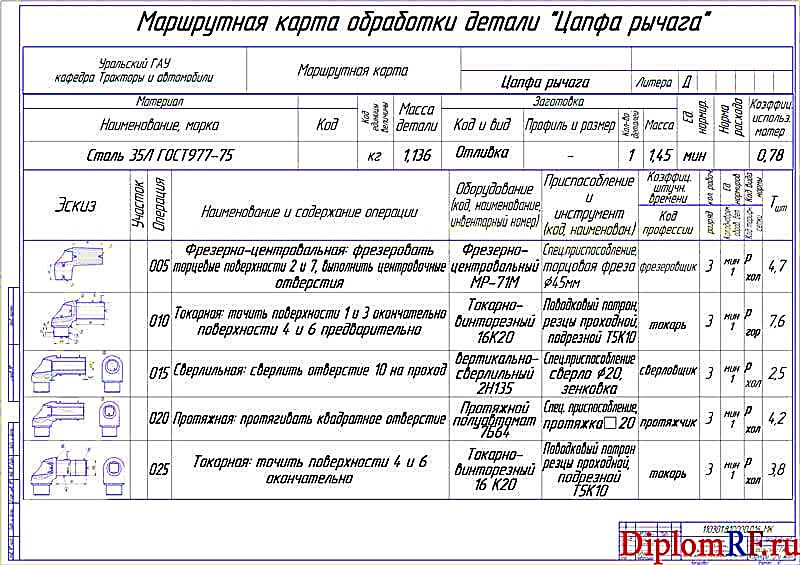

Маршрутная технология применяется на крупных ремонтных предприятиях с большим объемом работ. Сущность ее заключается в том, что технологический процесс восстановления разрабатывается не на один дефект, а на группу наиболее часто востречающих-ся дефектов одной детали или на группу сходных по конфигурации деталей с одинаковыми дефектами. Из многолетней ремонтной практики известно, что дефекты деталей, поступающих в ремонт, повторяются в определенных сочетаниях. Например, для вала конической шестерни заднего моста автомобиля все возможные дефекты повторяются в четырех сочетаниях: сочетание I — дефекты 1,2,3 и 5; сочетание II — дефекты 1, 4 и 5; сочетание III — дефекты 1,2,3 и 4; сочетание IV — дефекты 2,3,4 и 6.

На каждую группу (сочетание) дефектов устанавливают единый рациональный технологический процесс — маршрут восстановления (ремонтные операции и переходы). В данном случае должно быть разработано четыре технологических процесса — маршрута. Маршрутом ремонта детали называют сочетание ее дефектов, определяемое естественной взаимосвязью и рациональным технологическим процессом восстановления.

При разработке технологического процесса ремонта вначале предусматривают выполнение операций, влияющих на состояние базовых поверхностей (например, наплавка), а затем восстановление баз и другие операции с учетом точности обработки.

Перед разработкой маршрутной технологии необходимо тщательно изучать дефекты деталей для правильного выбора вариантов сочетания (маршрутов). Число маршрутов не должно быть более пяти, так как усложняется планирование и увеличивается площадь складов для деталей, ожидающих ремонта по маршрутам. При дефектации контролер отмечает на детали краской номер маршрута. На каждый маршрут разрабатывают маршрутную карту, в которой указывают последовательность выполнения технологических операций на устранение каждого дефекта по данному маршруту.

Источник

Маршрутная технология ремонта

Под маpшpутной тexнологиeй ремонта понимают технологические процессы ремонта деталей по группам дефектов, составленные с учетом рациональной последовательности выполнения ремонтных операций.

В табл. 17 показана примерная схема маршрутной технологии ремонта кулачкового вала.

Таблица 17 . Схема маршрутной технологии ремонта кулачковых валов НK-10 (варианты)

Порядок устранения дефектов no маршруту M 1

Порядок устранения дефектов по маршруту № 2

Порядок устранения дефектов по маршрут № 3

Обтачивание поврежденной резьбы

Обтачивание поврежденной резьбы

Обтачивание поврежденной резьбы

Наплавка хвостовика и заварк шпоночного паз a

Наплавка хвостовика и запарка шпоночного паза

Наплавка хвостовика и заварка шпоночного паза

Обработка конусной поверхности

Обработка конусной поверхности

Обработка конусной поверхности

Обработка шпоночного паза

Обработка шпоночного паза

Обработка шпоночного паза

Шлифование конусной поверхности

Шлифование конусной поверхности

Шлифование конусной поверхности

Шлифование средних гаек

Шлифование средних шеек

Хромирование средних шеек

Шлифование концевых шеек

Шлифование средних шеек

Шлифование средних шеек

Шлифование концевых шеек

| |||||

| № | Порядок устранения дефектов no маршруту M 1 | № | Порядок устранения дефектов по маршруту № 2 | № | Порядок устранения дефектов по маршрут № 3 |

| 1 | Обтачивание поврежденной резьбы | 1 | Обтачивание поврежденной резьбы | 1 | Обтачивание поврежденной резьбы |

| 2 | Наплавка хвостовика и заварка шпоночного пазa | 2 | Наплавка хвостовика и запарка шпоночного паза | 2 | Наплавка хвостовика и заварка шпоночного паза |

| 3 | Обтачивание хвостовика | 3 | Обтачивание хвостовика | 3 | Обтачивание хвостовика |

| 4 | Обработка конусной поверхности | 4 | Обработка конусной поверхности | 4 | Обработка конусной поверхности |

| 5 | Обработка шпоночного паза | 5 | Обработка шпоночного паза | 5 | Обработка шпоночного паза |

| 6 | Нарезание резьбы | 6 | Нарезание резьбы | 6 | Нарезание резьбы |

| 7 | Шлифование конусной поверхности | 7 | Шлифование конусной поверхности | 7 | Шлифование конусной поверхности |

| 8 | Контроль | 8 | Шлифование средних гаек | 8 | Шлифование средних шеек |

| 9 | Хромирование средних шеек | 9 | Шлифование концевых шеек | ||

| 10 | Шлифование средних шеек | 10 | Хромирование шеек | ||

| 11 | Контроль | 11 | Шлифование средних шеек | ||

| 12 | Шлифование концевых шеек | ||||

| 13 | Контроль |

Маршрутная технология позволяет повысить качество ремонта деталей дизеля. Кроме того, улучшается организация технологического контроля в процессе производства. При маршрутной технологии снижается себестоимость ремонта деталей и повышается производительность труда, сокращается путь внутризаводской транспортировки деталей.

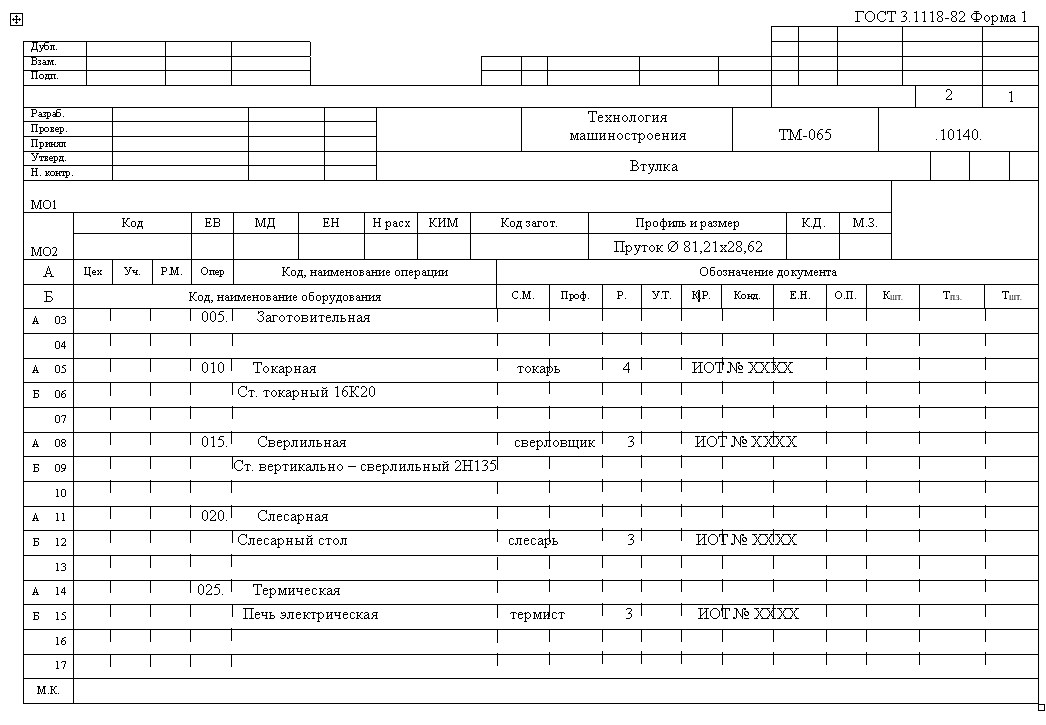

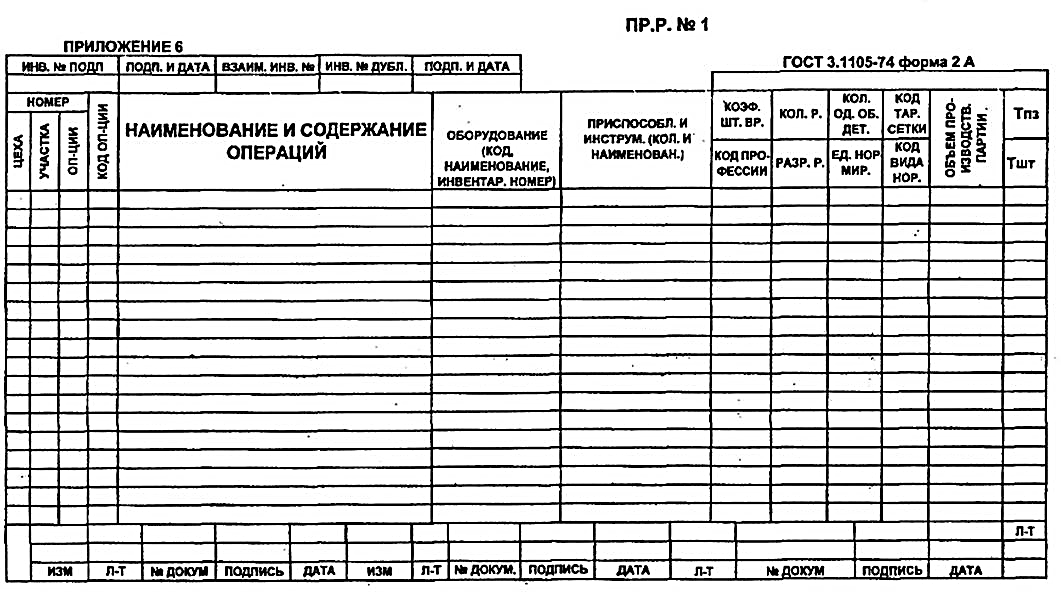

Маршрутная карта предназначена для описания технологического процесса ремонта, включая контроль и перемещение по всем операциям, различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастки, материальных нормативах и трудовых затратах. Маршрутная карта заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 2 и 1б ГОСТ 3.1118-82 «Формы и правила документов общего назначения ». Маршрутная карта (МК) восстановления составляется на все возможные дефекты согласно ЕСТД. Исходными данными для разработки МК служат карта эскизов или ремонтный чертеж, схема выбранного рационального способа устранения дефектов, сведения для выбора оборудования и оснастки, разряд работы и нормы времени. В качестве эскиза к МК допускается применять ремонтный чертеж. При этом, на нем должны быть пронумерованы все обрабатываемые поверхности, указаны номера и наименования дефектов

Приступая к разработке маршрутной карты, по всем дефектам намечают последовательность выполнения операций технологического процесса восстановления. При этом строго придерживаются следующих основных положений:

— в одной операции совмещают восстановление нескольких изношенных поверхностей, если их восстанавливают одним технологическим способом;

— в конце технологического процесса предусматривают финишные операции;

— контрольные операции записывают, как правило, в конце технологического процесса.

В МК указывают наименование, номер по каталогу, материал, размер и массу детали. В соответствующей строке (служебный символ «А») записывают номера цеха, участка, рабочего места и операции, кратные пяти.

Содержание операции (срока со служебным символом «О») записывают кратко и четко и выражают глаголом в повелительном наклонении, приводят наименование восстановленного элемента детали.

Допускается не включать в состав технологических операций операции перемещения.

В строке «оборудование, приспособления, инструмент» необходимо указать наименование, инвентарный номер и ГОСТ на соответствующую технологическую операцию и оснастку по действующему классификатору.

В МК по каждой операции в соответствующих строках указывают условия труда (УТ), то есть код тарифной сетки (Х — холодная, Г — горячая, ОВ — особо вредная), код вида нормы (Р — расчетная, Х — хронометрическая, ОС — опытно-статистическая), а также устанавливают расчетом и по справочной литературе разряд работы и нормы времени, Тпз и Тшт.

Операционная карта — это технологический документ, содержащий описание технологической операции с указанием последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов технологических режимов, данных о средствах технологического оснащения, материальных и трудовых затратах.

ФОРМЫ И ПРАВИЛА ОФОРМЛЕНИЯ МАРШРУТНЫХ КАРТ ГОСТ 3.1118-82

Форма бланка (ГОСТ 3.1105-84)

Составить маршрутную карту (МК) на ремонт узла (по выбору):

1.подшипник качения 2.резцедержатель,

3. трех кулачковый патрон

Составить маршрутную карту (МК) на ремонт станка (по выбору): токарного заточного, сверлильного

1. Технология машиностроения (специальная часть): — Учебник. /А.Г.Гусев и др. — М.:

2.Махаринский Е.И. и др. Основы технологии машиностроения: Учебник.- Минск, 1997, 423 с.(раздел 3).

3. Новиков М.Н. Основы технологии сборки машин и механизмов. — М.: Машиностроение, 1980. — 592 с.

4. Сборка и монтаж изделий машиностроения: Справочник в 2-х тт.: Машиностроение, 1983. T.I. Сборка. — 80 с.

5. Солонин И.О., Солонин С. И. Расчет сборочных и технологических размерных цепей. — М.: Машиностроение, 1980. — 110 с.

6. Размерный анализ сборочной структуры /Сост. В.И.Марусина, Е.Г.Лещинер, О.В.Фендик; — НЭТИ. — Новосибирск, 1994. — 32 с.

7. Мартынов Э.З. Расчёт точности механизмов и машин с учётом погрешностей расположения поверхностей: Учебное пособие, Новосибирск, 1999 г., 26 с.

8. Технология сборки и монтажа, Методические указания к практическим занятиям, сост. Мартынов Э.З., Новосибирск, 2000, 18 с.

9. Замятин В.К. Технология и оснащение сборочного производства машино- приборостроения: Справочник – М.: Машиностроение, 1995. – 608 с.

Источник