- Pereosnastka.ru

- Обработка дерева и металла

- Ремонт и обслуживание металлорежущих станков

- Особенности техобслуживания металлорежущих систем

- Что входит в техническое обслуживание станков и оборудования

- Работы, которые должны проводиться строго профессионалом, имеющим соответствующие навыки и опыт:

- Технические работы, связанные с электрической системой токарного станка:

- Техническое обслуживание производственного оборудования: подходы и организация

- Общие правила ухода за станками

- Виды технического обслуживания станков

- Техническое обслуживание оборудование

- Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

- Ремонт и обслуживание металлорежущих станков

- Техобслуживание токарных станков

- Смазка токарно-винторезного станка при проведении технического обслуживания

- Специфика техобслуживания станков с ЧПУ

- Что представляет собой техническое обслуживание токарных станков

- Техническое обслуживание токарных станков: основные этапы

- Основные процедуры

- Особенности технического обслуживания других видов станков

- Фрезерных

- Лазерных

- Гибочных

- Форматно-раскроечных

- Сверлильных

- Шлифовальных

- Станка-качалки

- Выбор смазки для направляющих

Pereosnastka.ru

Обработка дерева и металла

При ремонте металлорежущего оборудования наряду с восстановлением работоспособности механизмов, увеличением долговечности деталей и сборочных единиц основное внимание уделяется восстановлению точности работы ремонтируемого станка. Поэтому технологический процесс ремонта металлорежущих станков разрабатывается главным образом для решения этой наиболее трудной задачи.

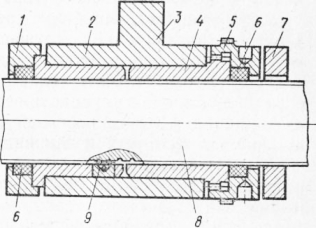

Рис. 1. Винт—гайка качения поперечной подачи суппорта станка 16К20ФЗ:

1,7 — крышки. 2,4 — полугаПки, — корпус, — шестерня, — уплотнения, — винт, — канал возврата шариков

При сопоставлении технологических процессов, разрабатываемых для ремонта разного вида металлорежущего оборудования, становится ясно, что значительная часть механизмов и деталей этих станков ремонтируется одними и теми же или очень схожими методами. Поэтому в качестве образца для освещения методов ремонта металлорежущего оборудования приведем методы ремонта одного из наиболее распространенных типов станков — токарного. Чтобы определить, какой ремонт необходим данному станку, надо знать износ деталей, и в первую очередь базовой сборочной единицы — станины.

В процессе ремонта передней бабки и коробки скоростей особое внимание уделяют ремонту шпинделя, подшипников, корпуса передней бабки, муфт, систем передач, валов и т. д. Шпиндель с приданными ему деталями является одной из основных сборочных единиц, определяющих качество работы токарно-винторезного станка.

Ремонт суппорта обычно заключается в пригонке плоскостей, сопрягающихся со станиной станка. При ремонте фартука восстанавливают основные изношенные детали: ходовой винт, ходовой валик, маточную гайку, зубчатые колеса, валики, подшипники и втулки. Наиболее трудоемкая работа — соединение ходового винта и ходового валика с опорными кронштейнами, коробкой подач и фартуком, так как ремонт станины и суппорта нарушает расстояние от плоскости станины до оси ходового винта.

Практика показывает, что проведение ремонта оборудования по единым типовым технологическим процессам обеспечивает строгую последовательность выполнения ремонтных операций, что укрепляет трудовые навыки, повышает качество ремонта, так как при этом исключается необходимость повторных разборок и подгонок. Проведение ремонта по единой типовой технологии с применением оригинальных контрольно-измерительных приборов, широким использованием пластических материалов, с восстановлением и упрочнением изношенных деталей передовыми методами, сокращением трудоемких шабровочных операций приводит к заметному снижению стоимости ремонта и повышению его качества.

Составление графика ремонта. В ремонтном деле к моменту сборки отдельные детали могут быть не полностью изготовлены или отремонтированы (в отличие от сборки нового станка). Это усложняет ведение ремонта. Поэтому ремонт должен быть правильно организован и проводиться по графику, составленному заранее. Основой для составления графика является типовая технология ремонта, укрупненные нормы на выполнение работ, а также продолжительность ремонта, которая должна соответствовать сроку, назначенному по плану. Учитывают состав и квалификацию членов бригады.

Длительность каждой операции на графике отмечается горизонтальной, а начало и конец — вертикальной линиями. График дает возможность видеть ход выполнения операций на каждый день,

Источник

Ремонт и обслуживание металлорежущих станков

Особенности техобслуживания металлорежущих систем.

Станки, предназначенные для обработки металла – самая распространенная группа оборудования в современной промышленности. Соответственно, имеет большое значение ремонт и обслуживание станков – как плановое, так и внеплановое. Оно может выполняться дежурным персоналом, станочниками или сотрудниками внештатных компаний. Специальные карты технического обслуживания позволяют избежать недопонимания и грамотно распределить фронт работ между сотрудниками разных подразделений.

Особенности техобслуживания металлорежущих систем

Методика планирования ремонтных работ – то, чем отличаются друг от друга разные схемы планово-предупредительного ремонта (ППР). Состояние оборудования определяется при помощи плановых диагностических осмотров. На основе результатов каждого осмотра специалист устанавливает виды и сроки ремонта. Недостаток системы ППР – в том, что часто случаются ошибки при визуальном осмотре технического состояния. Также в такой системе отсутствуют нормативы, определяющие трудоемкость обслуживания, поэтому затруднительно точно определить штат задействованных работников.

На текущий момент такую систему чаще всего используют для машин и механизмов, которые не имеют равномерной постоянной нагрузки или для такого оборудования, у которого почти невозможно учесть режим работы. Особенно она целесообразна, когда применяется к тяжелому станочному оборудованию или в качестве дополнения к ППР оборудования, используемого для высокоточных финишных операций. Как правило, такую технику ремонтируют в соответствии с нормативами периодических ремонтных работ, и если наблюдается снижение точности, то осуществляется ремонт.

Система стандартных ремонтов подразумевает принудительную временную остановку станка в строго определенные сроки, устранение неисправностей, при необходимости замену деталей в соответствии с продуманными заранее технологическими картами.

Что входит в техническое обслуживание станков и оборудования

Стандартный перечень работ по техобслуживанию и диагностике металлообрабатывающих станков:

- визуальная оценка износа направляющих станин кареток, а также иных поверхностей, подвергающихся трению, например, траверс;

- затягивание ослабленных креплений;

- проверка скорости и направления переключения рукояток;

- оценка эффективности защитных устройств станка, таких как оградительные;

- проверка качества натяжения лент, ремней и рабочих цепей;

- проверка струбцин, кулачков и других зажимных устройств, которые должны быть максимально надежными;

- контроль степени шума и вибрации оборудования;

- измерение нагрева подшипников;

- обследование на предмет отсутствия течей, гидравлических или пневматических ударов во время рабочего процесса, правильность работы системы подачи СОЖ.

Работы, которые должны проводиться строго профессионалом, имеющим соответствующие навыки и опыт:

- проверка вращающихся сопряжений путем открытия крышек механизмов и узлов;

- исправление степени натяжки пружинных механизмов, замена деталей, имеющих признаки износа;

- испытание фрикционов и тормозных механизмов;

- регулировка подшипников шпинделя и зазоров в винтовых парах;

- замена изношенных деталей или (если они еще могут послужить) назначение их замены при ближайшем плановом или капитальном ремонте.

Технические работы, связанные с электрической системой токарного станка:

- проверка чувствительности и надежности кнопки аварийной остановки; в случае неполадок – ее ремонт либо замена;

- исследование всех переключателей и кнопок на панели управления на предмет их исправности;

- тестирование электрических концевых выключателей;

- диагностика вентиляционных систем для охлаждения электрического шкафа и трансформатора – качество очистки от пыли и грязи, контроль и замена воздушных и сетчатых фильтров, осмотр кондиционеров;

- оценка качества работы сигнальных ламп;

- протяжка по станку различных разъемов и соединений;

- устранение пыли и других загрязнений с электрооборудования.

Если во время диагностики выявилась такая необходимость, то осуществляют также замену масла и иных смазочных материалов. Основные этапы этого процесса:

- слив бывшей в эксплуатации смазочной жидкости;

- очистка емкостей, промывка от грязи, осадков или примесей;

- обработка емкостей и трубок щелочным раствором;

- пятнадцатиминутная обработка всей системы маслом;

- заливка свежей смазки.

Проверка промышленного станка на технологическую и геометрическую точность в процессе резки металла включает в себя:

- тестирование точности перемещения основного рабочего инструмента по отношению к базе (станине, направляющим);

- оценка соответствия технологических требований к деталям и геометрических размеров оборудования на предмет того, можно ли получить с помощью станка требуемую деталь или нужна модернизация.

Для профессиональной оценки состояния ЧПУ-станков и их капитального ремонта рекомендуем обращаться в специализированные сервисные центры. А купить высококачественные СОЖ, которые продлят срок эксплуатации механизмов, можно в нашей компании. Есть быстрая доставка по СПб. Поставляем только проверенные смазочно-охлаждающие жидкости от лучших производителей, а также по разумным ценам.

ООО «ЮСМ Групп». Все права защищены. Не является офертой.

Источник

Техническое обслуживание производственного оборудования: подходы и организация

Общие правила ухода за станками

Основные правила ухода за станком перед началом работы:

- проверить системы смазки и охлаждения, натяжение приводных ремней, надежность затяжки зажимных элементов, исправность управляющих механизмов, инструмента, вспомогательных приспособлений, защитных ограждений, зануляющих и заземляющих устройств;

- смазать трущиеся пары, к которым нет централизованной подачи масла;

- убрать из рабочей зоны посторонние предметы.

Уход за станком после окончания смены:

- сложить инструмент, оснастку, готовые изделия и заготовки в отведенные для их хранения места;

- удалить с поверхностей и из пазов стружку, загрязнения;

- нанести смазку на направляющие (правила ухода за токарным станком предусматривают также смазывание пиноли, ходового винта, винта задней бабки, ходового валика с подшипниками).

Виды технического обслуживания станков

Согласно ГОСТ 18322, техобслуживание станков подразделяется на следующие виды:

На производстве техобслуживание оборудования принято делить на:

- текущее (чистка и смазка доступных снаружи узлов и механизмов, контроль нагрева трущихся деталей и т.д.), которое возлагается на станочника;

- плановое (чистка и смазка требующих разборки узлов и механизмов, замена масла и фильтров, наладка, регулировка) – его выполняет служба механика.

Техническое обслуживание оборудование

3.1 Содержание и планирование работ по техническому обслуживанию.

В период технического обслуживания выполняются следующие мероприятия:

— снабжение оборудования заготовками, инструментом, оснасткой, маслами, СОЖ и другими необходимыми компонентами;

— загрузку заготовок, ежедневное смазывание, доливку СОЖ, уборку стружки, чистку оборудования и т.п.;

— своевременное выявление и предупреждение неисправностей;

— устранение простейших отказов путем замены или восстановления отказавших деталей и сборочных единиц.

Все мероприятия по техническому обслуживанию станков подразделяются на плановые и неплановые. В свою очередь плановое обслуживание состоит из периодического и ежедневного просмотра.

Плановый осмотр О — это операция планового технического обслуживания, выполняемая с целью проверки всех узлов оборудования и накопления информации об износе деталей и изменении характера их сопряжений, необходимой для подготовки предстоящих ремонтов.

Плановый осмотр выполняется по заранее составленному плану, как правило, без разборки узлов, визуально или с помощью средств технической диагностики.

Из мероприятий по ежедневному обслуживанию станков наиболее важными являются: ежедневный осмотр, поддержание частоты и смазывания.

Ежесменный осмотр Ое — это операция планового технического обслуживания, выполняемая с целью выявления и фиксации изменений состояния отдельных наименее надежных деталей, сопряжений деталей оборудования и предотвращения их отказов наблюдения за выполнением правил технической эксплуатации и требований техники безопасности и предупреждения их нарушений.

Ежедневный осмотр выполняется в объеме, предусмотренном картой ПТО без остановки оборудования.

Ежедневное поддержание чистоты — это операции планово технического обслуживания (ПТО), выполняемая с целью предотвращения ускоренного изнашивания открытых рабочих поверхностей; защита рабочего от травмирования; повышение производительности труда; соблюдение требований промышленной эстетики выполняется, как правило, в конце каждой рабочей смены (при необходимости может производится несколько раз в смену).

Ежедневное смазывание — это операция ПТО, осуществляемая с целью создания при запуске оборудования нормальных условий смазывания трущихся поверхностей взаимно перемещающихся деталей, поддержание таких условий на протяжении всей смены для предотвращения их ускоренного изнашивания.

По результатам осмотра осуществляют регулировку механизмов и узлов станка, в основном определяющих точность обработки деталей. Кроме того, в процессе эксплуатации станков необходимо периодически регулировать натяжение ремённых или цепных передач, фрикционные муфты и тормоза, механизмы фиксации револьверных головок, зажимы заготовки шпинделя, давления в пневмо- и гидро- системах и т.д.

3.2 Организация работ по техническом обслуживанию.

Методическое руководство ТО

Контроль технического состояния оборудования осуществляется отделом главного механика (ОГМ) предприятия.

1) Перечень операций ТО

2) Графики плановых технических осмотров, проверок, испытаний оборудования и т.п. разрабатываются ОМГ

3) Рекомендуется следующая форма организация ТО общепромышленного оборудования:

— все виды работ по нерегламентированному ТО основного и вспомогательного оборудования подразделений выполняет эксплуатационный персонал согласно инструкции по рабочему месту;

— регламентированное (плановое) ТО (ТО-1, ТО-2, ТО-3, СО) выполняется в соответствии с перечнем типовых работ специализированными бригадами пунктов ТО или подвижной ремонтной мастерской с обязательным участием эксплуатационного персонала и механика подразделения;

— технические испытания оборудования, подведомственного Ростехнадзор, выполняются специализированными сторонними организациями по договору с обязательным участием местных органов Ростехнадзора.

4) К эксплуатационному персоналу относятся работники подразделений за которыми непосредственно закреплено оборудование в т.ч. дежурные машинисты (операторы).

5) Ремонтный персонал обеспечивает выполнение работ по регламентированному ТО оборудования, закрепленного за ним и участвует в ремонте оборудования. К ремонтному персоналу относятся слесари-сварщики, слесари механообработки, ремонтники газового оборудования и сетей, слесари-сантехники и др.

6) Нормативы на регламентированное ТО приведены в соответствующих разделах справочника.

3.3 Техническая диагностика оборудования.

1. Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение (ставится диагноз) о наличии (отсутствии) неисправностей (дефектов). Действуя на основе изучения динамики изменения показателей технического состояния оборудования, ТД решает вопросы прогнозирования (предвидения) остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени.

2. Техническая диагностика исходит из положения, что любое оборудование или его составная часть может быть в двух состояниях – исправном и неисправном. Исправное оборудование всегда работоспособно, оно отвечает всем требованиям ТУ, установленных заводом-изготовителем. Неисправное (дефектное) оборудование может быть как работоспособно, так и неработоспособно, т. е. в состоянии отказа.

3. Оборудование может отказать в связи с изменением внешней среды и по причине физического износа деталей.

4. Техническая диагностика направлена в основном на поиск и анализ внутренних причин отказа. Наружные причины определяются визуально, при помощи измерительного инструмента, несложных приспособлений.

Методы, средства и рациональная последовательность поиска внутренних причин отказа зависят от сложности конструкции оборудования, от технических показателей, определяющих его состояние. Особенность ТД состоит в том, что она измеряет и определяет техническое состояние оборудования и его составных частей в процессе эксплуатации, направляет свои усилия на поиск дефектов.

5. По величине дефектов составных частей можно определить работоспособность оборудования и предсказать срок безотказной работы оборудования до очередного планового ремонта.

6. Заложенные в основу ППР нормативы периодичности являются опытно усредненными величинами, установленными так, чтобы ремонтные периоды были кратными и привязанными к календарному планированию основного производства(год, квартал, месяц).

7. Любые усредненные величины имеют свой существенный недостаток: даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки технического состояния оборудования и необходимости вывода в плановый ремонт.

8. Объективным методом оценки потребности оборудования в ремонте является постоянный или периодический контроль технического состояния объекта с проведением ремонтов лишь в случае, когда износ деталей и узлов достиг предельной величины, не гарантирующей безопасной, безотказной и экономичной эксплуатации оборудования. Такой контроль может быть достигнут средствами ТД, а сам метод становится составной частью Системы ППР (контроля).

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки.

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Ремонт и обслуживание металлорежущих станков

Книга название: Ремонт и обслуживание металлорежущих станков Издание: Москва, МАШГИЗ Автор: А.С. Минкин Год печати: 1953 Кол-во страниц: 233 Формат: Djvu

В книге рассматриваются вопросы ухода за станками, технологические процессы восстановления деталей и ремонта металлорежущих станков, пути и средства механизации ремонтных работ и методы проверки станков после ремонта. Книга предназначена для повышения квалификации слесарей – ремонтников, а также будет полезна рабочим – станочникам, работающим на металлорежущих станках.

Могучим фактором снижения себестоимости промышленной продукции, ускорения оборачиваемости оборотных средств и сохранения основных фондов социалистических предприятий является рациональная эксплуатация и ремонт оборудования.Массовое движение передовых людей производства за высокую культуру эксплуатации оборудования доказало полную возможность значительного сокращения объема ремонта и повышения долговечности машин, станков и т.д. Многие предприятия достигли значительного сокращения трудоемкости ремонта и удешевления его стоимости за счет внедрения прогрессивных технологических методов и механизации ремонтных работ.

Новаторы производства промышленных предприятий Москвы, Ленинграда и других городов проявляют много творческой энергии. Добиваются дальнейшего повышения производительности труда, экономии материалов, топлива, электроэнергии. Тщательно продумывая и рационализируя процесс обработки, они широко используют различные приспособления, обрабатывают детали одновременно несколькими резцами, лично принимают участие в профилактическом осмотре станка и т.д. Правильная организация ухода за оборудованием, применение совершенной технологии ремонтных работ, механизация ремонтных операций и правильная организация труда в ремонтных цехах открывают большие возможности к сокращению объёма и стоимости ремонтных работ, а также простоя станков в ремонте.

Передовая технология ремонта предусматривает также строгое соблюдение норм точности на станки, выпускаемые на ремонте. Нормы точности приведены на основании данных по ряду заводов с различной организацией ремонтного хозяйства, его оснащенностью, и с учетом норм, указанных в ГОСТ, инструкциях и положениях по планово – предупредительному ремонту. Каждый слесарь по ремонту металлорежущих станков должен хорошо знать все основные процессы, связанные с разборкой станков, восстановлением и ремонтом деталей, а также сборкой и испытанием станков, выпускаемых из ремонта. Он должен знать системы планово – предупредительного ремонта, материалы, применяемые для изготовления и ремонта деталей, приспособления и механизмы, используемые при ремонте деталей и т.д.

В связи с этим на заводах в настоящее время широко развернута сеть школ по повышению квалификации рабочих. Это обстоятельство вызывает необходимость в специальной литературе для рабочих, освещающей практику ремонтного дела. Имеющаяся литература по этому вопросу в основном рассчитана на инженерно – технических работников. Автор поставил перед собой задачу в данной книге восполнить указанный пробел.

Техобслуживание токарных станков

Система смазки токарного станка устроена непросто: множество пар трения работают при неодинаковых нагрузках и скоростях, поэтому требуют применения разных смазочных материалов и способов их подачи.

Какое масло заливать в токарный станок и чем смазывать направляющие? В масляный бачок льется индустриалка И-20А, в коробку подач и фартук – И-30А, в шпиндельную бабку – И-12А. Для смазывания направляющих рекомендуется применять масла с антискачковыми присадками.

Во время ежедневного технического обслуживания токарного станка следует проверять уровень масла по всем смотровым глазкам, при необходимости доливать.

Смазка токарно-винторезного станка при проведении технического обслуживания

Для смазки токарного станка применяются минеральные масла, а для подшипников солидолы. Чем меньше нагрузка и выше скорость вращения, тем менее густой должна быть смазка. Необходимая марка смазочного материала устанавливается производителями оборудования в соответствии с температурой, до которой нагревается механизм во время работы.

Пример регламента смазки и выбор масла в зависимости от узла

Схема смазки станка

Инструкция по смазки станка

Таблица эквивалентов индустриального масла

Чтобы не ошибиться, необходимо для каждого отдельного механизма определить допустимость использования определённого вида солидола в соответствии с техническим паспортом.

Для токарных станков применимы 4 способа смазки агрегатов:

- Циркуляционный способ — подача масла происходит под воздействием нагнетающего насоса, заставляющего под давлением масло циркулировать по системе трубок, ведущих к агрегатам.

- Фитильный – один из самых простых и надёжных. В токарном станке является дополнением к картерному варианту, в случае если есть опасения, что масло может не достигать цели. В трубку вставляется фитиль, он должен находиться в 6-8 мм от поверхности, на которую должно с определённой периодичностью попадать масло.

- Ручной – этим способом смазка наносится на подшипники, каретка, винт и прочие открытые трущиеся детали. Масло заливается в маслёнки, а солидол вводится в них при помощи шприца. Этот вид технического обслуживания проводится ежедневно. При интенсивном использовании станка может потребоваться более частое его смазывание.

- Картерный способ применяется для смазки коробки скоростей, коробки подачи и червячной передачи фартука. Способ заключается в том, что из резервуара, заполненного до определённой отметки, масло разбрызгивают вращающиеся зубчатые колёса. Для контроля над уровнем масла существуют контрольные глазки и трубчатый указатель уровня масла.

Необходимо помнить не только о постоянном пополнении резервуаров со смазкой, но и о том, что раз в месяц потребуется полная его замена. Перед заливкой в маслёнки новой порции смазочного материала, необходимо вынуть из резервуаров фильтры, зубчатые колёса, из трубок достать фитили. Всё это оборудование необходимо промыть и прочистить.

Для наибольшего эффекта, в токарно-винторезных станках часто используются сразу все 4 вида смазки, что позволяет не пропустить ни один из узлов. При условии, что техническое оборудование получает надлежащее техническое обслуживание, срок службы его значительно увеличивается.

Специфика техобслуживания станков с ЧПУ

Кроме общих правил ухода, ежедневное техническое обслуживание станков с программным управлением включает в себя:

- тщательную очистку считывающих головок;

- проверку исправности пневмо- и гидросистем, устройств ЧПУ;

- контроль состояния наиболее уязвимых деталей и узлов;

- регулировку точности выполнения операций.

При плановом техобслуживании станков с ЧПУ особое внимание уделяется очистке от пыли электронной и электрической частей оборудования – пылевые перемычки могут приводить к утечкам тока, снижающих точность его работы, короткому замыканию плат.

Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика.

Наиболее часто применяемые масла для станков с ЧПУ: для малонагруженных высокоскоростных механизмов – И-5А, И-8А, по мере снижения скорости и возрастания нагрузки – И-12А, И-20А, И-30А, И-40А, И-50А.

Что представляет собой техническое обслуживание токарных станков

Как и любое другое производственное оборудование, токарные станки нуждаются в регулярном техническом обслуживании. Но что включает в себя список необходимых работ?

Техническое обслуживание токарных станков: основные этапы

Что представляет собой техническое обслуживание токарных станков?

Любое производственное оборудование нуждается в регулярном техническом обслуживании. Оно помогает значительно продлить срок эксплуатации устройств. Исключением не являются и токарные станки. Что же при этом необходимо иметь в виду?

Основные процедуры

Ежедневное обслуживание позволяет существенно уменьшить вероятность выхода оборудования из строя. Приступать к нему необходимо сразу после окончания рабочей смены, чтобы следующий оператор использовал уже полностью подготовленное к эксплуатации оборудование. Для этого необходимо удалить с поверхности токарного станка металлическую стружку и прочий мусор. Корпус и подвижные части оборудования обязательно протираются ветошью, смоченной в керосине. Это позволяет без проблем удалить скопившуюся грязь и остатки масла.

Все поверхности станка, не имеющие лакокрасочного покрытия, обязательно смазываются маслом. Это позволяет избежать возникновения коррозионных процессов и преждевременного выхода станка из строя. Также не следует забывать наполнять масленки смазкой. При необходимости также производится проверка надежности крепления сверлящих и режущих элементов оборудования.

Иногда осуществить смазку не получается. Это может быть связано с поломкой оборудования. В таком случае нужно произвести ремонт станка . Если причина серьезная, лучше доверить эту работу профессионалам из нашей компании. Но порой суть проблемы заключается лишь в засорении фильтра. О том, что смазка поступает на ротор, сигнализирует вращение диска на бабке шпинделя. Если он не крутится, отключите питание станка.

Теперь можно снять фильтр и внимательно осмотреть его. Если на поверхности решетки имеются загрязнения, промойте ее керосином. Также обязательно проверьте уровень масла в резервуаре. При необходимости долейте технологическую жидкость и вновь установите фильтр на место.

Регулярное техническое обслуживание включает в себя тщательный осмотр станка в соответствии с активностью его эксплуатации. При этом ответственный сотрудник производит оценку изношенности основных элементов оборудования. Особое внимание уделяется таким деталям, как каретки, траверс и прочие детали, которые имеют трущиеся поверхности.

Также осмотру подвергаются ручки станка. При этом анализируется плавность переключения. Сотрудник также осматривает все соединения и проверяет надежность мест креплений. При необходимости их подтягивают. Во время проведения технического обслуживании внимание уделяется степени нагрева подшипников, оценивается уровень вибрации и проверяется наличие посторонних шумов, которые могут возникать при попадании внутрь оборудования инородных элементов. Обязательно контролируется технологическая и геометрическая точность устройства.

Таковы основные этапы технического обслуживания токарных станков. Если при проведении проверки обнаружатся какие-либо серьезные неполадки, доверять их устранение лучше профессионалам, работающим в нашей компании. Мы производим качественный и оперативный ремонт станков.

Особенности технического обслуживания других видов станков

Фрезерных

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

- перед началом работы проверить, полностью ли заполнена водой лазерная трубка, очистить от загрязнений отражатели и фокусирующую линзу, выполнить проверку оптической траектории;

- каждые две недели чистить линейные направляющие и чиллер, менять воду;

- при ухудшении выкачивания воздуха очищать от пыли гофры и вытяжку изнутри.

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

- их типа;

- расположения в пространстве;

- материала трущихся поверхностей;

- диапазона рабочих температур.

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.

Источник