- Материалы, применяемые при обслуживании и ремонте автомобилей

- Расходные материалы для кузовного ремонта

- Краски

- Грунты

- Шпатлевки

- Антикоррозийные материалы

- Растворители

- Абразивные материалы

- Герметик и клей

- Полироли

- Маскирующие средства

- Применение полимерных материалов при восстановлении деталей

- Общие сведения

- Применение эпоксидных композиций при восстановлении деталей

- Заделка трещин и пробоин

- Восстановление посадочных отверстий

- Склеивание деталей синтетическими клеями

- Применение эластомеров при восстановлении посадок

Материалы, применяемые при обслуживании и ремонте автомобилей

В современном автомобилестроении, при обслуживании и ремонте автомобилей широко применяются различные химические составы, основные из которых рассмотрены ниже.

Герметики типа КТУ, изготавливаются на силиконовой основе, затвердевают при комнатной температуре, используют влагу воздуха, широко применяются наряду с прокладками, рассчитанными на работу при низких и средних температурах. Они герметизируют, обеспечивают водонепроницаемость, заполняют неровности поверхности, оставаясь пластичными, не дают усадки, легко удаляются. Применяются в доступных воздуху канавках, пазах, щелях.

Анаэробные герметики жидкие прокладки сохраняют пластичность, не поддаются действию растворителей и заполняют поверхностные дефекты. Анаэробные составы применяются вместо прокладок: они сами становится прокладками, затвердевая только в отсутствие воздуха после сборки деталей, уплотняя место их соединения. Применяются в плотных и глухих соединениях.

Герметики для резьбы и труб на основе тефлона используются для герметизации гидравлических и пневматических соединений и вакуумных трубок. Обычно их поставляют в аэрозольной упаковке, а также в виде жидкости, предназначенной для нанесения на поверхность подобно краске, или в виде ленты, наматываемой в нужном месте.

Противозадирные составы предотвращают возникновение задиров, истирания, схватывания, ржавчины и коррозии в крепежных деталях. Высокотемпературные противозадирные составы, обычно изготавливаемые с включением меди и графитовых смазок, используется для смазки крепежа системы выпуска отработанных газов и шпилек выпускного коллектора.

Анаэробные составы, препятствующие самоотвинчиванию крепежей, используют для предотвращения действия вибрации на крепежные детали. Они затвердевают только после установки детали при отсутствии воздуха. Составы, обладающие средней прочностью, применяют для небольших гаек, болтов и винтов, которые впоследствии необходимо извлекать. Высокопрочные составы предназначены для крепежа среднего и крупного размера, который не требует регулярного извлечения.

Металлоэпоксидные композиции применяются для компенсации дефектов деталей или их скрепления. К таким композициям относятся металлопластики (герметики), клеи и пасты с содержанием металла. С помощью металлоэпоксидных композиций герметезируют трещины чугунных и алюминиевых блоков и их головок, радиаторов. Можно склеивать железо, сталь, чугун, латунь, бронзу, алюминий, медь и ремонтировать сорванную резьбу.

Каменеющие пластики – средство для холодной пайки и сварки. Они наносятся в виде шпатлевки и через два часа имеют твердость латуни. Используются для заделывания трещин радиаторов и трубопроводных соединений.

Проникающие жидкости позволяют ослаблять слипание смерзшихся или заржавевших деталей и предотвращать их дальнейшее ржавление или смерзание (семейство препаратов «жидкий ключ»). Применяются для устранения заеданий в деталях, проникают в резьбовые соединения и разъединяют проржавевшие шарниры, болты, гайки, муфты и т. д.

Силиконовые смазки используют для защиты резины, пластика, винила и нейлона.

Сварочные карандаши типа «Оксал» содержат металлотермическую смесь с флюсами и присадками. При поджигании фитиля они горят с температурой 2800 °С. Применяются для сварки тонкостенных металлических конструкций, например глушителей.

Источник

Расходные материалы для кузовного ремонта

Кузовной ремонт любого автомобиля это длительный процесс, содержащий много этапов. Каждая стадия обработки имеет свои нюансы и в той или иной мере сопряжена с использованием каких-либо расходных материалов для покраски автомобиля. Для капитального кузовного ремонта автомобиля их может понадобиться большое количество.

Краски

Вне зависимости от того, какова изначальная причина ремонта кузова, краска будет применена в любом случае. Причины для перекраски кузова могут быть следующими:

- Старая краска потускнела. Это неизбежно случается в результате длительной эксплуатации;

- Старая краска деформировалась или начала осыпаться. Причин этому может быть множество: он некачественного напыления старого слоя до нестандартных погодных условий;

- В процессе использования автомобиля на его кузове появились сколы и царапины. Как бы качественно владелец ни ухаживал за авто, их появление неизбежно;

- Кузов автомобиля был поврежден в результате естественных (ржавчина) или антропогенных (авария) причин.

Все автомобильные краски могут применяться не только для окрашивания кузова, но и для обработки колесных дисков, суппортов, колпаков и других компонентов транспортного средства. Видов автомобильных красок также есть несколько, а именно:

- Акриловые;

- Алкидные;

- Глифталевые;

- Целлюлозные;

- Металлик;

- Перламутровые.

Каждая из этих разновидностей имеет свои уникальные особенности и может применяться лишь в конкретных обстоятельствах.

Наибольшей популярностью на данный момент пользуются именно акриловые краски для автомобиля. Они надежны и долговечны, а также обладают великолепными антикоррозийными свойствами.

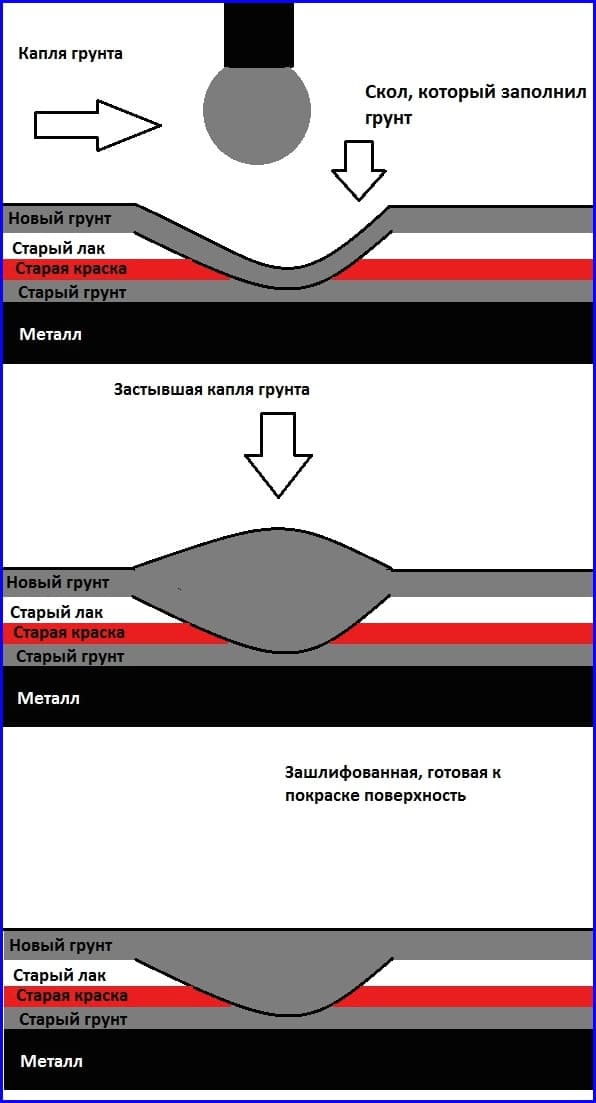

Грунты

Если это все-таки случилось и вам требуются материалы для кузовного ремонта, то в первую очередь вам следует выбрать грунт. При выборе необходимо в обязательном порядке ознакомиться с основными его разновидностями и знать их основные отличия. Среди наиболее популярных видов материала есть такие:

- Эпоксидная грунтовка. Очень прочная и обеспечит качественную защиту кузова;

- Реактивная грунтовка. Характеризуется великолепными антикоррозийными показателями и высоким уровнем адгезии;

- Акриловая грунтовка. Быстро сохнет и дает идеально ровную поверхность после затвердения и применяется, в основном, перед непосредственной покраской автомобиля.

Также в продаже можно найти комбинированные (или как их еще называют – двухкомпонентные), в которых объединены свойства разных типов грунтовки. Подбор цвета материла проблем не вызовет – сейчас в продаже имеются грунтовки практически всех мыслимых оттенков. Хорошо подобранный цвет грунтовке дает возможность наносить меньше слоев краски поверх него и тем самым сэкономить на кузовном ремонте автомобиля.

Шпатлевки

Выбирая материалы для кузовного ремонта, отдельное внимание стоит уделить шпатлевке. Она предназначается для выравнивания поверхности кузова, который ранее был видоизменен вследствие воздействия внешних факторов. Процедура шпатлевания автомобильного кузова состоит из двух основных этапов: наполнения (устранение глубоких вмятин, которые заметны невооруженным взглядом и могут остаться, например, после рихтовки автомобиля) и доводки (приведение поверхности кузова в идеально ровное состояние с устранением даже самых мелких дефектов). Именно по назначению и классифицируются автомобильные шпатлевки. Выделяют три основных типа:

- Наполняющие (для грубой, черновой работы по выравниванию кузова);

- Доводочные (наносимые тонким слоем для ликвидации мелких дефектов поверхности);

- Универсальные (которые могут применяться как на работах по наполнению, так и на работах по доведению).

Помимо этого, существует также специальная автошпатлевка, которую характеризуют высокие показатели эластичности и адгезии, а также не менее высокая цена.

Автолаки могут быть использованы как для поверхностного и фрагментального ремонта кузова автомобиля, так и для его капитальной отделки. Этот материал представлен на современном рынке в трех основных категориях:

При выборе лака для отделки транспортного средства необходимо учитывать тот факт, что лаки различных типов могут быть предназначены для обработки кузовов с разными показателями твердости и матовости. Также у лаков разных типов может существенно различаться время, за которое они полностью высыхают. Если вы хотите защитить свой автомобиля от последствий его эксплуатации в экстремальных условиях, то особое внимание необходимо уделить техническим характеристикам приобретаемого лака – качественное покрытие обеспечит надежную сопротивляемость температурным скачкам, влажности, коррозии и мелким физическим раздражителям. Следует учитывать тот факт, что лаки акрилового типа всегда должны приобретаться в комплекте со специальными отвердителями, которые дают владельцу автомобиля контролировать размеры временного промежутка, за который будет происходить высыхание покрытия.

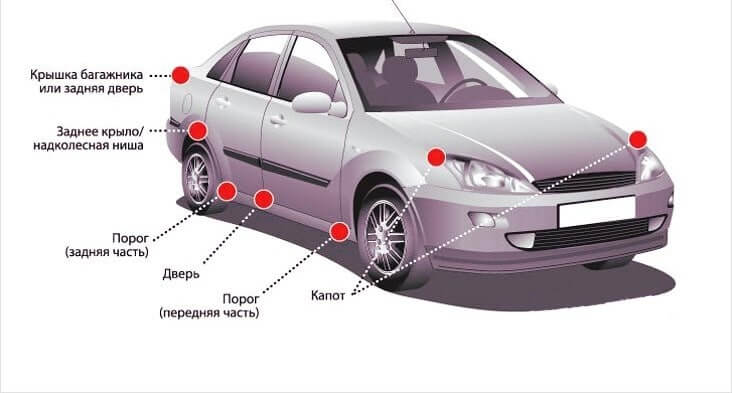

Антикоррозийные материалы

Несмотря на то что большинство грунтовок, шпатлевок, красок и лаков, которые представлены на современном рынке расходных материалов для кузовного ремонта, уже обладают некими антикоррозийными свойствами, их может быть недостаточно. Выход существует только один – обработать кузов и остальные детали корпуса транспортного средства специальной антикоррозийной смесью.

На данный момент таких материалов существует множество, но всех их можно разделить на два основных вида:

Аэрозольное покрытие наносится более тонким слоем посредством равномерного распыления по поверхности кузова авто, а покрытие из банки – обычной малярной кистью.

Растворители

Многие расходные материалы реализуются в сухом или концентрированном виде. В таком случае в комплекте с ними необходимо приобретать специальный растворитель, после смешивания с которым материал становится готовым к нанесению на поверхности авто. Среди наиболее актуальных растворителей можно выделить следующие:

- растворяющие продукты на акриловой основе;

- растворяющие алкидные краски;

- применяющиеся для растворения переходного слоя перед обработкой лаком.

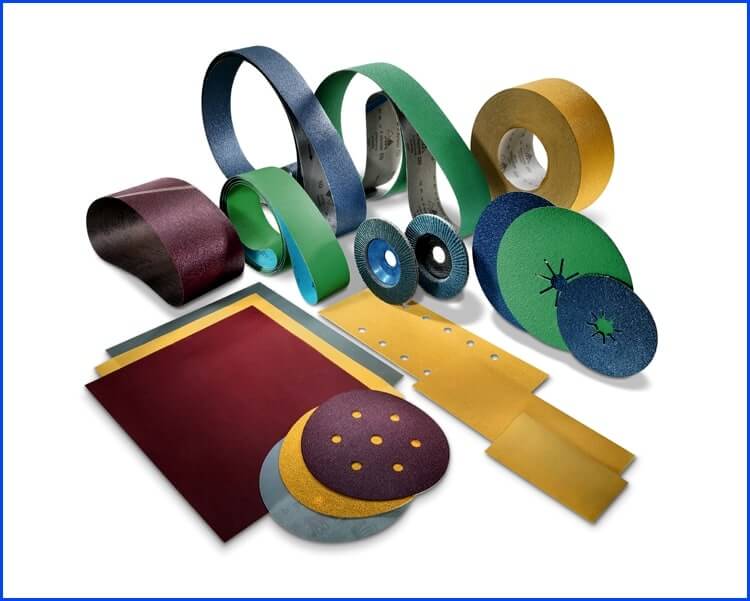

Абразивные материалы

После некоторых этапов кузовного ремонта автомобиля рекомендуется производить зачистку всех поверхностей. Именно для этого вам понадобятся абразивные расходные материалы. Выделяют следующие категории продукции:

- Средство для матования;

- Наждачная бумага, полосы, круги.

Герметик и клей

Герметик – это вещество, которое используется для предотвращения появления грибка и ржавчины на поверхностях кузова автомобиля. В связи с тем, что швы и места сочленения деталей являются наиболее подверженными образования коррозийных структур, они в большинстве ситуаций и подвергаются подобного рода обработке. Вещества, входящие в состав герметика обеспечивают полную изоляцию проблемных поверхностей от соприкосновения с водой или с воздухом.

При кузовном ремонте клей в основном применяются для вклейки стекол. В большинстве ситуаций применяются клей на полиуретановой основе и обязательно с компонентами герметика.

Этот материал в большинстве случаев универсален и подходит в равной степени для всех типов и марок автомобилей.

Полироли

Если вы хотите обеспечить кузов своего транспортного средства еще одним защитным слоем, то наилучшим вариантом будет обработка при помощи полироли. Полироли на рынке представлены в нескольких видах. Вот наиболее популярные:

- Восковая полироль. Она не обладает каким-либо цветом и используется исключительно для защиты поверхности кузова автомобиля. Она надежная и дешевая. Основой для ее изготовления выступает натуральный или синтетический воск;

- Силиконовая полироль. Если вам необходимо в срочном порядке обработать автомобиль полиролью, то это то, что вам нужно. Силиконовая полироль очень быстро и просто наносится, однако при ее смывании могут возникнуть проблемы;

- Полимерная полироль. Этот тип полироли считается наиболее качественным и долговечным. Он обеспечивает автомобилю надежную защиту на длительное время, однако превосходит другие типы полиролей по ценовым характеристикам.

Полироль может реализовываться в трех состояниях: твердом, жидком и кремообразном. Эффективнее всего использовать жидкие модели. Они являются наиболее экономичными и позволяют минимизировать количество отходов. Следует также помнить, что полироли, наносимые аэрозольным путем, обеспечат транспортному средству блеск только в том случае, если в их составе будет достаточное количество силиконовых соединений.

Маскирующие средства

При кузовном ремонте автомобилей очень важно защитить те участки поверхности, обработка которых не запланирована. При работе с жидкими или аэрозольными веществами случайных попаданий материала на такие поверхности избежать не удается практически никогда, а потому при подготовке к ремонту необходимо запастись специальными маскирующими средствами. К таковым, как правило, относятся:

- Полиэтиленовая пленка. Это универсальный материал для маскировки больших поверхностей неправильной формы. Ей можно с легкостью закрыть покрышки и лобовое стекло автомобиля, а потом без проблем снять. Она достаточно прочная и не пропускает жидкости;

- Клейкая лента. Она используется для защиты небольших поверхностей, а также для закрепления полиэтиленовой пленки. После ремонта ее можно просто отодрать вместе со всеми следами материалов, которые на нее попали. Клейкая смесь не причинит вреда даче самым чувствительным поверхностям кузова автомобиля.

Источник

Применение полимерных материалов при восстановлении деталей

Общие сведения

При ремонте машин полимерные материалы получили широкое применение. Они имеют большой диапазон положительных свойств:

- хорошие фрикционные и антифрикционные качества

- достаточная прочность

- масло-, бензо- и водостойкость

- сохранение формы детали

- способность выдерживать определенную нагрузку и температуру

- простота восстановления и изготовления деталей и др.

Обладая ценными физико-механическими свойствами, полимерные материалы позволяют снизить трудоемкость ремонта и технического обслуживания машин на 20-30% и сократить расход дефицитных материалов (черного и цветного металла, сварочных и наплавочных материалов, припоя и т. д.) на 40-50%. К недостаткам полимерных материалов можно отнести изменение их свойств в зависимости от срока службы (старение), сравнительно низкую твердость, усталостную прочность и теплостойкость.

Для использования при ремонте машин рекомендованы следующие полимерные материалы: поликапроамид (капрон), полиэтилен, полистирол, полиамид, волокнит, эпоксидные смолы, синтетические клеи, герметики, анаэробные полимерные материалы и др. Промышленность выпускает специальные аптечки и наборы полимерных материалов для ремонта машин.

Использование полимерных материалов не требует сложного оборудования и высокой квалификации рабочих. Оно возможно в условиях специализированных ремонтных предприятий, в мастерских хозяйств, а также в полевых условиях.

Применение эпоксидных композиций при восстановлении деталей

Эпоксидные смолы в чистом виде используют очень редко. В ремонтной практике применяют эпоксидные составы, которые являются многокомпонентными системами. Важнейшим преимуществом композиции перед полимерами является их повышенная жесткость и прочность, стабильность размеров, повышенная ударная вязкость, регулируемые фрикционные и другие свойства. Однако нельзя достигнуть всех этих свойств в одной композиции.

Кроме эпоксидной смолы, в состав композиции в зависимости от назначения могут входить пластификаторы, наполнители, отвердители, ускорители отверждения, пигменты и другие компоненты.

Пластификаторы уменьшают хрупкость и стойкость к резкому изменению температуры, но уменьшают теплопроводность. В качестве пластификатора чаще всего используют дибутилфталат.

Наполнители вводят для повышения физико-механических свойств, снижения внутренних напряжений, возникающих вследствие разницы коэффициентов линейного расширения металла и полимера. Наполнители подразделяют на связующие (стеклоткань, ткани) и порошкообразные (железный порошок, алюминиевая пудра, цемент, тальк, графит и др.).

В качестве отвердителя эпоксидных смол чаще используют полиэтиленполиамин.

Эпоксидные композиции являются универсальным ремонтным материалом. Их применяют для заделки трещин, раковин, пробоин, восстановления подвижных и неподвижных сопряжений, склеивания деталей. Состав композиции зависит от требуемых свойств и условий работы. Для закрепления втулок, колец, ввертышей при восстановлении с использованием ремонтных дополнительных деталей применяют композицию без наполнителей. На 100 частей (по массе) эпоксидной смолы ЭД-16 берут 10 частей дибутилфталата и 12 частей полиэтиленполиамина. При заделке трещин, пробоин, восстановлении посадочных мест под подшипники в композиции вводят наполнители.

Приготовление композиции заключается в следующем. Эпоксидную смолу в таре разогревают до температуры 70-80°С, отливают необходимое количество в сосуд, добавляют пластификатор и перемешивают двухкомпонентный состав. Затем, если необходимо, вносят наполнитель, предварительно высушенный в течение 2-3 ч при температуре 100-120°С, и тщательно перемешивают состав. Отвердитель добавляют перед употреблением композиции.

Приготовленную композицию необходимо использовать в течение 20-25 мин.

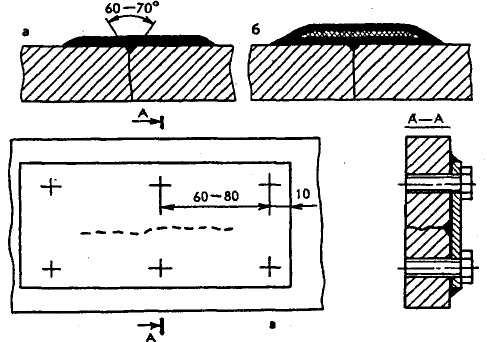

Заделка трещин и пробоин

Эпоксидные композиции используют для заделки трещин в корпусных деталях, не проходящих через отверстия под втулки, посадочные места под подшипники, резьбовые отверстия, длиной не более 200 мм. После определения размеров трещины ее края засверливают сверлом диаметром 3 мм, а трещину по всей длине разделывают под углом 60-70°, на глубину 2-3 мм (при толщине стенки более 5 мм). Если толщина стенки менее 2 мм, разделку трещины не делают. Поверхность детали зачищают до металлического блеска на расстоянии 40 мм по обе стороны от трещины и обезжиривают ацетоном. Приготовленный состав наносят на поверхность и уплотняют шпателем. Для заделки мелких трещин (до 20 мм) используют композицию без наполнителя. При восстановлении чугунных деталей с пробоинами и трещинами длиной более 20 мм применяют следующий состав. На 100 частей (по массе) смолы ЭД-16 берут 15 частей дибутилфталата, 120 частей железного порошка и 11 частей полиэтиленполиамина. Для восстановления корпусных деталей из алюминиевых сплавов вместо железного порошка в качестве наполнителя используют алюминиевую пудру (25 частей).

Трещину длиной 20-150 мм на корпусных деталях или баках заделывают эпоксидной композицией, армированной стеклотканью или технической бязью. Первая накладка из ткани должна перекрывать трещину на 20-25 мм по обе стороны, а вторая перекрывать первую на 10-15 мм. После нанесения первого слоя эпоксидной композиции накладывают первую накладку и прикатывают роликом. На поверхность накладки наносят тонкий слой композиции и накладывают вторую накладку, которую тоже прикатывают роликом. На вторую накладку снова наносят слой композиции и оставляют для отверждения.

Рис. Варианты заделки трещин: а — эпоксидным составом; б — эпоксидным составом, армированным стеклотканью; в — эпоксидным составом и металлической накладкой.

Трещины на корпусных деталях длиной более 150 мм заделывают с помощью накладки.из листовой стали толщиной 1,5-2,0 мм. Зачищенные поверхности детали, накладки и винтов покрывают эпоксидной композицией.

Отверждение композиции проводят при температуре 18-20 С» в течение 72 ч. Допускается проводить отверждение при температуре 20 С» в течение 12 ч, а затем по одному из следующих режимов: при 40 С» — 48 ч; при 60 С» — 24 ч; при 80 С» — 52 ч; при 100 С» — 3 ч.

Пробоины в корпусных деталях, бачках радиаторов, топливных баках заделывают наложением заплат внахлестку с применением эпоксидных композиций. При небольших пробоинах накладку изготавливают из стеклоткани. Тонкостенные детали восстанавливают наложением накладки из листовой стали. Пробоины в корпусных деталях заделывают постановкой внахлестку металлической накладки на винтах. Стальная накладка может быть закреплена с помощью эпоксидной композиции, проникающей в дополнительные сверления.

Восстановление посадочных отверстий

Эпоксидные композиции применяют при ремонте неподвижных сопряжений деталей типа корпус — подшипник, корпус — втулка, если зазор в сопряжении не превышает 0,1 мм. Перед нанесением композиции сопрягаемые поверхности отверстия в корпусе, втулки (подшипника) зачищают и обезжиривают. После просушивания наносят композицию (без наполнителя) на подготовленные поверхности слоем толщиной не более 0,5 мм. Через 10-15 мин втулку (подшипник) запрессовывают в отверстие и проводят отверждение по одному из вышеприведенных режимов.

Склеивание деталей синтетическими клеями

Для склеивания применяют клеи ВС-ЮТ и типа БФ, 88Н и др. Клей ВС-ЮТ используют для приклеивания накладок к тормозным колодкам и дискам сцепления. Кроме того, его можно использовать для склеивания металлов, стеклотекстолитов и других материалов. Режим отверждения: давление прижатия склеиваемых поверхностей — 0,2-0,4 МПа, температура — 175-185°С, продолжительность — 1,5-2,0ч.

Клеи БФ-2, БФ-4, БФ-6 применяют для склеивания металлов, древесины и др.

Клей БФ-6 дает более эластичные соединения, поэтому его применяют для склеивания фетра, войлока, тканей и других материалов. Режим склеивания: давление — 0,5- 1,0 МПа, температура — 140-160°С, продолжительность — 1,0— 1,5 ч. Клей БФ-52Т используют для тех же целей, что и клей ВС- ЮТ.

Для склеивания резин и резины с металлом применяют клей 88Н.

Поверхности, подлежащие склеиванию, очищают от загрязнений и старых полимерных материалов. Металлические поверхности зачищают до металлического блеска и обезжиривают ацетоном или бензином. После сушки деталей наносят слой клея толщиной 0,10-0,15 мм на склеиваемые поверхности и выдерживают при комнатной температуре в течение 10-15 мин. Затем наносят второй слой клея и просушивают детали. Окончание сушки проверяют «на отлип». К слою клея прикладывают резиновый брусок, очищенный ацетоном. Если он не прилипает, склеиваемые поверхности накладывают одна на другую и сжимают специальными приспособлениями. Деталь вместе с приспособлениями помещают в специальный шкаф для термообработки (отверждения клеевого состава) и выдерживают в течение 40 мин. Для уменьшения остаточных напряжений в клеевом соединении детали охлаждают вместе со шкафом до температуры 80-100°С, а затем на воздухе до температуры 20—25°С в течение 2—3 ч и снимают с приспособлений.

По такой технологии приклеивают фрикционные накладки на тормозные колодки и диски.

Применение эластомеров при восстановлении посадок

Ремонт подшипниковых узлов часто заключается в восстановлении первоначальных натягов. Нарушению посадки способствует смятие неровностей поверхностей при запрессовке и снятии подшипников и вследствие проворачивания кольца подшипника при работе машины. Для восстановления посадочных мест под подшипники в отверстиях и на валах, а также под втулки и шестерни при износе не более 0,06 мм применяют эластомеры ГЭН-150(B) или 6Ф.

Технологический процесс включает следующие операции: приготовление раствора, зачистка и обезжиривание изношенных поверхностей, нанесение раствора на подготовленные поверхности, термическая обработка и Сборка узлов. Растворы приготовляют по следующей рецептуре: одна часть (по массе) эластомера ГЭН- 150(B) и 6,2 части ацетона; или 2 части эластомера 6Ф, 5 частей ацетона и 5 частей этилацетата.

Раствор эластомера наносят на поверхность детали в вытяжном шкафу кисточкой. Не допускается перекрытия слоев при нанесении раствора. Толщина пленки одного слоя равна 0,01 мм. Деталь с покрытием выдерживают 20 мин, а затем помещают для термообработки в сушильный шкаф. Термообработка проводится при температуре 120 С» в течение 30 мин. Каждый последующий слой до получения необходимой толщины наносят после термообработки предыдущего. Перед сборкой поверхность детали, покрытой эластомером, смазывают графитной смазкой, охватывающую деталь подогревают до температуры 120-140°С.

Источник