- Механическое оборудование для ремонта тележек электровоза

- Гайковерт для шпинтонных гаек ММ156

- Гайковёрт с устройством контроля момента затяжки шпинтонной гайки (ГШ-2) ММ808

- Кантователь балки надрессорной центрального подвешивания тележек КВЗ-ЦНИИ ММ738

- Кантователь балки надрессорной центрального подвешивания универсальный ММ737

- Кантователь рам с подъемными центрами ММ922

- Кантователь рам тележек ММ046

- Кольцевой кантователь ММ842

- Механизированный комплекс для разборки, сборки тележек тепловозов ММ199

- Механизированный комплекс для сборки и разборки скоростных тележек безлюлечного типа ММ200

- Механизированный комплекс разборки и сборки тележек вагонов электропоездов ММ198

- Подвесной кантователь ММ886

- Позиция механизированная для раздвижки тележек, кантования и клёпки боковых рам тележек грузовых вагонов ММ674

- Стенд для разборки и сборки центрального подвешивания прицепных тележек ММ367

- Стенд для разборки, сборки и испытания триангелей ММ335

- Стол для дефектоскопии мелких деталей ММ374

- Установка для откручивания шпинтонных гаек ММ716

- R27 Механизированная поточная линия по ремонту тележек электровозов и тепловозов

- Ремонт рамы тележки электровоза

- Обзор технических характеристика рамы, которая является связующим, несущим элементом всех узлов тележки электровоза, ее назначение, устройство и составляющие элементы, возможные неисправности. Технологии осмотра и ремонта рамы тележки электровоза ВЛ80С.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Механическое оборудование для ремонта тележек электровоза

Гайковерт для шпинтонных гаек ММ156

Гайковерт предназначен для откручивания шпинтонных гаек пассажирских вагонов

Гайковёрт с устройством контроля момента затяжки шпинтонной гайки (ГШ-2) ММ808

Гайковерт предназначен для отворачивания и заворачивания шпинтонных гаек при ремонте .

Кантователь балки надрессорной центрального подвешивания тележек КВЗ-ЦНИИ ММ738

Кантователь балки надрессорной центрального подвешивания тележек КВЗ-ЦНИИ предназначен для поворота балки центрального подвешивания тележек КВЗ-ЦНИИ

Кантователь балки надрессорной центрального подвешивания универсальный ММ737

Кантователь балки надрессорной центрального подвешивания универсальный предназначен для поворота балки центрального подвешивания тележек

Кантователь рам с подъемными центрами ММ922

Кантователь предназначен для удержания, подъема/опускания и кантовки на 360º рам при выполнении технологических операций сборки-сварки.

Кантователь рам тележек ММ046

Кантователь предназначен для поворота всех типов рам тележек подвижного состава на 360°

Кольцевой кантователь ММ842

Кантователь предназначен для удержания и кантовки на 360° узлов грузовых вагонов

Механизированный комплекс для разборки, сборки тележек тепловозов ММ199

Механизация технологических операций по разборке и сборки тележек тепловозов

Механизированный комплекс для сборки и разборки скоростных тележек безлюлечного типа ММ200

Механизированный комплекс для сборки и разборки скоростных тележек безлюлечного типа предназначен для снятия и постановки тележек моделей 68-4075, 68-4076, 68-4095, 68-4096.

Механизированный комплекс разборки и сборки тележек вагонов электропоездов ММ198

Комплекс предназначен для разборки и снятия с тележек вагонов электропоездов основных узлов и деталей с целью отправки их на дефектацию и ремонт

Подвесной кантователь ММ886

Кантователь предназначен для установки рам грузовых вагонов в положение удобное для выполнения работ, связанных с его изготовлением.

Позиция механизированная для раздвижки тележек, кантования и клёпки боковых рам тележек грузовых вагонов ММ674

Предназначена для раздвижки рамы тележки, кантования её элементов , клепки фрикционных планок боковых рам и сборки рамы

Стенд для разборки и сборки центрального подвешивания прицепных тележек ММ367

Стенд предназначен для сжатия пружин центрального подвешивания прицепных тележек электропоездов

Стенд для разборки, сборки и испытания триангелей ММ335

Стенд предназначен для разборки, сборки и испытания триангелей

Стол для дефектоскопии мелких деталей ММ374

Стол предназначен для дефектоскопирования мелких деталей магнитопорошковым методом.

Установка для откручивания шпинтонных гаек ММ716

Установка для откручивания шпинтонных гаек пассажирских вагонов

© 1991-2021 Научно-производственное предприятие «МиМакс»

650044 , г. Кемерово ,

ул. Рутгерса, 41

Источник

R27 Механизированная поточная линия по ремонту тележек электровозов и тепловозов

На поточных линиях введена максимальная механизация работ на специализированных позициях. Конвейер для транспортировки тележек выполнен непрерывным, что исключает необходимость возврата транспортировочных тележек краном с восьмой позиции на четвертую. Осуществлен нижний отсос газов на сварочной (пятой) позиции, что улучшает удобство работы и не загромождает цех.

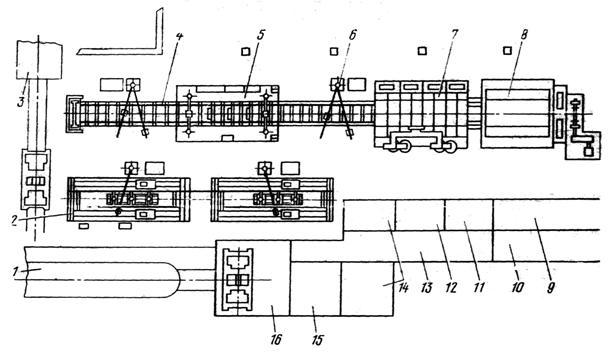

На рис. 1 дана планировка поточной линии текущего ремонта ТР-3 тележек тепловозов в депо Тюмень Свердловской железной дороги. Поточная линия ремонта тележек является одним из участков в общем технологическом процессе проведения текущего ремонта ТР-3 тепловозов.

Рис. 1. Поточная линия ремонта бесчелюстных тележек локомотивов в депо Тюмень Свердловской дороги;

1 — позиция выкатки тележек; 2 — позиция разборки и сборки тележек; 3 — позиция мойки рамы тележки; 4 — позиция разборки и проверки рамы; 5 — позиция ремонта рамы; 6 — сборка рамы; 7 — окраска рамы; 8 — сушка рамы; 9 — накопитель колесных пар; 10 — накопитель тяговых электродвигателей; 11 — место для сборки колесно-моторных блоков; 12 —обкатка колесно-моторных блоков; 13 — участок ремонта буксовых узлов и рессорного подвешивания; 14 — накопитель обкатанных колесно-моторных блоков, 15 — место разборки колесно-моторных блоков; 16 — накопитель тележек и рам

В депо Тюмень поточная линия расположена на четырех путях. На первом пути размещена первая позиция подготовки к выкатке и выкатка тележек из-под секции тепловоза. Здесь производят отсоединение лестницы от рамы кузова для возможности установки домкратов ТЭД-30, вентиляционных патрубков от тяговых электродвигателей, рукавов от боковых опор, кабелей тяговых электродвигателей, рукавов пескопроводных и воздухопроводных труб, привода скоростемера от буксы, привода ручного тормоза. При помощи приспособления сжимают комплект буксовых пружин.

После подъемки кузова четырьмя электродомкратами ТЭД-30 на высоту, обеспечивающую свободный проход тележек под секцией тепловоза, тележки выкатывают. Используют для этого тяговый электродвигатель секции, подводя к нему питание от деповской сети постоянного тока напряжением 250 В или от сварочного аппарата с напряжением 75 В, а электрическую схему собирают так, как показано на рис. 30.

Для удобства монтажа и демонтажа первая позиция оборудована смотровой канавой и колонками для подключения пневмоинструмента.

На втором пути расположена вторая позиция — разборки тележек. Здесь снимают с рамы поводки букс, продольные тяги рычажной передачи тормоза, брезентовые чехлы с корпусов боковых опор, отсоединяют фрикционные гасители колебаний рессорного подвешивания от букс, сливают смазку из боковых опор и из гнезда в шкворневой балке, демонтируют гнезда, верхние опоры и обоймы с роликами из боковых опор, пескопроводные трубы и пружины рессорного подвешивания.

Другой фрагмент реферата

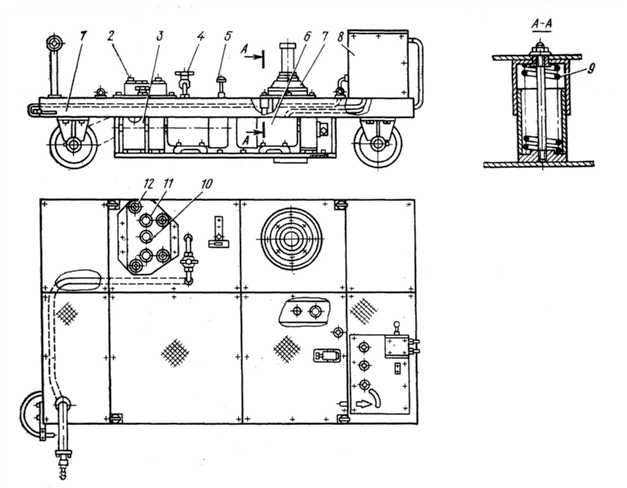

Монтажные тележки (рис. 5) размещены в боковых приямках глубиной 570 мм и шириной 1070 мм. На тележке смонтированы гайковерт, механизм передвижения, разобщительный кран, домкрат, оборудование гидросистемы, пульт управления, быстроразъемное соединение.

Рис. 5. Монтажная тележка:

1—тележка; 2 — гайковерт; 3 — механизм передвижения; 4 — разобщительный кран; 5 — рукоятка для реверсирования гайковерта; 6 — гидроагрегат; 7 — домкрат; 8 — пульт управления; 9 — амортизатор; 10 — вал — шестерня центральной передаточной коробки; 11 — паразитная шестерня; 12 — вал-шестерня под ключ гайковерта

Рама тележки изготовлена из фасонного и листового проката. К ней прикреплены четыре кронштейна с запрессованными бронзовыми втулками, служащими подшипниками для двух осей с колесами. На ведущей оси насажена звездочка. Механизм передвижения служит для перемещения монтажной тележки. Он состоит из электродвигателя и редуктора, соединенных между собой муфтой и установленных на общей плите. На выходном валу редуктора насажена звездочка, которая при помощи цепи передает вращение ведущей оси.

Многошпиндельный гайковерт служит для отворачивания и заворачивания болтов буксовых поводков. Он состоит из передаточной коробки и привода — пневматического реверсивного гайковерта. Передаточная коробка установлена на верхнем листе рамы и состоит яз корпуса, центрального вала-шестерни, который передает вращение четырем валам-шестерням через две паразитные шестерни. Модуль шестерни m=4, число зубьев у валов-шестерен n=17. Все валы установлены в бронзовых втулках, смазываемых через масленки, ввернутые в торцы валов. Выходные концы валов-шестерен выполнены квадратными, а их расположение соответствует расположению болтов буксовых поводков. Поэтому без передвижки тележки при помощи ключей, надеваемых на квадратные выходные концы, можно отвернуть четыре болта.

Пневматический реверсивный гайковерт установлен на плите, подвешенной на трех шпильках, укрепленных к верхнему листу рамы. Поскольку гайковерт расположен под рамой, реверсирование его осуществляется рукояткой через два шкива с закрепленным к ним тросиком. Воздух к гайковерту подводится через разобщительный кран, установленный на раме.

Домкрат состоит из цилиндра, пустотелого штока, в отверстия которого вставляются сменные головки. Уплотнение штока в цилиндре осуществляется двумя резиновыми манжетами, установленными на двух бронзовых полукольцах, а в крышке — одной резиновой манжетой. Цилиндр подвешен к раме тележки на четырех амортизаторах. При нагружении домкрата пружины сжимаются и цилиндр опирается на рельс, по которому передвигается тележка. Таким образом, нагрузка при работе домкрата передается на рельсы, а не на тележку.

Гидроагрегат обеспечивает подачу масла в цилиндр домкрата и состоит из насоса высокого давления и электродвигателя, соединенных между собой муфтой и установленных на общей плите. К гидроагрегату подсоединено гидрооборудование, которое включает в себя трубопроводы, фильтр 8-80-1К (ГОСТ 21329—75), предохранительно-разгрузочный клапан М-КП (Q = 40 л/мин), гидрораспределитель (Q = 40 л/мин). Соединение с домкратом осуществлено при помощи двух рукавов высокого давления. Бак для масла установлен на общем кронштейне с гидроагрегатом и расположен под настилом тележки.

Пульт управления обеспечивает управление гидравлическим домкратом и механизмом передвижения. Внутри пульта смонтирована пусковая электроаппаратура, панель с предохранителями и гидрораспределитель. На верхней панели пульта смонтированы кнопки управления и пакетный выключатель. На боковой панели расположен штепсельный разъем, который соединяет пульт с гибким кабелем.

В масляный бак заливают индустриальное масло (ГОСТ 20799—75). Предохранительно-разгрузочный клапан регулируют на давление в магистрали 6 МПа.

При помощи быстроразъемного соединения тележку подключают к воздушной сети депо. При установке пакетного выключателя в положение «Вкл.» на панели пульта загорается сигнальная лампочка, что свидетельствует о наличии напряжения на пульте.

Для отворачивания или заворачивания болтов тележку подводят к демонтируемой буксе таким образом, чтобы два крайних шпинделя гайковерта встали против двух соответствующих болтов поводка. Надевают на квадратные головки выходных концов гайковерта ключ и заправляют его на головку болта. Ручку реверса устанавливают в положение «Отворачивание» («Заворачивание»), открывают разобщительный кран на воздушной магистрали и производят отворачивание (заворачивание) болта.

Для запрессовки буксового поводка в клиновидные пазы подводят тележку таким образом, чтобы шток домкрата стал под поводок буксы. Вставляют в шток опору. Включают насос и при помощи ручки управления гидрораспределителя, установленной в положение «Подъем», производят подъем штока и запрессовку поводка. Для возврата штока в исходное положение ручку гидрораспределителя устанавливают в положение «Опускание». После прекращения работы ручку гидрораспределителя устанавливают в нейтральное положение и кнопкой выключают электродвигатель насоса.

Кроме того, домкрат позволяет поджать раму тележки, сделать натяжку поводка и легкими ударами молотка освободить поводок от рамы. На электровозах ВЛ10 и ВЛ80к при разборке и сборке тележки домкратом поджимают листовую рессору для разгрузки валика при его выемке или постановке.

Работа содержит 10 штук качественно отсканированных картинок различных средств механизации, применяемый при ремонте тележек электровозов и тепловозов. Может быть полезна студентам при написании курсовых проектов.

Источник

Ремонт рамы тележки электровоза

Обзор технических характеристика рамы, которая является связующим, несущим элементом всех узлов тележки электровоза, ее назначение, устройство и составляющие элементы, возможные неисправности. Технологии осмотра и ремонта рамы тележки электровоза ВЛ80С.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 01.11.2009 |

| Размер файла | 19,6 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Технология осмотра и ремонта рамы тележки электровоза ВЛ80С

1.1 Назначение рамы тележки электровоза ВЛ80С

1.2 Устройство рамы тележки электровоза ВЛ80С

1.3 Возможные неисправности рамы тележки электровоза ВЛ80С

1.4 Технология ремонта рамы тележки электровоза ВЛ80С

2. Техника безопасности

1. Технология осмотра и ремонта рамы тележки электровоза ВЛ80С

1.1 Назначение рамы тележки электровоза ВЛ80С

Рама тележки (предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами (при помощи рессорного подвешивания), восприятия тягового усилия, тормозной силы, боковых горизонтальных и вертикальных сил от колесных пар при проходе ими неровностей пути и передаче их на раму кузова. Рама является связующим, несущим элементом всех узлов тележки.

1.2 Устройство рамы тележки электровоза ВЛ80С

Рама тележки (приложение 1) представляет собой цельносварную конструкцию прямоугольной в плане формы, сваренную из двух боковин 3, связанных одна с другой шкворневым 9 и двумя концевыми брусьями 2. Боковины и концевые брусья коробчатого сечения сварены из четырех листов прокатной стали. К нижнему листу боковины приварены литые малые 13 и большие 12 буксовые кронштейны.

На верхний лист боковины рамы приварены накладки 4, усиливающие боковину. К накладке и наружной стороне боковины приварены кронштейны 5 люлечного подвешивания, С внутренней стороны боковины имеются кронштейны 11 для подвесок тормозной системы, а с наружной — кронштейны 8 для гидравлических гасителей. На концевых брусьях предусмотрены кронштейны 14 для подвески тормозной системы и накладка 1 под ролик противоразгрузочного устройства.

Шкворневой брус 9 коробчатого сечения с усиливающими ребрами состоит из литых собственно шкворневого бруса и бруса шаровой связи, приваренного к шкворневому брусу в нижней части.

В средней части шкворневого бруса имеется овальное с коническим переходом по высоте отверстие через которое проходит шкворень. С двух сторон к шкворневому брусу приварены кронштейны 6 и 10 для подвески рычагов ручного тормоза. На нижней стороне шкворневого бруса имеются площадки для приварки кронштейдов 7 крепления тормозных цилиндров. На брусе шаровой связи находятся проушины для подвешивания тяговых двигателей. Внутренняя полость бруса служит для размещения в ней деталей шаровой связи.

1.3 Возможные неисправности рамы тележки электровоза ВЛ80С

Рамы тележек подвержены действию значительных нагрузок, которые наряду с естественным износом могут вызвать повреждения отдельных их узлов: трещины и надрывы в элементах рам, ослабление заклепочных, болтовых и сварных соединений, деформацию, местный износ и коррозию. В эксплуатации интенсивному износу подвергаются узлы, соединяющие рамы тележек друг с другом, с кузовом и колесно-моторным блоком.

При текущих ремонтах тщательно проверяют состояние боковин, поперечных балок, кронштейнов, подбуксовых струнок, сварных, болтовых и заклепочных соединений и других деталей.

В рамах тележек не допускаются ослабление соединения отдельных частей, надрывы, трещины и искривления.

Признаками появления трещин могут служить нарушения слоя краски со следами ржавчины, а ослабления соединений боковин рам — натертости металла в местах соединения боковины с поперечными балками и др.

Тщательно проверяют состояние сварных швов сварно-литых рам, особенно в местах установки кронштейнов кузовного подвешивания и в местах крепления буксовых направляющих, убеждаются в отсутствии в них трещин.

Литые рамы тележек электровозов осматривают, убеждаются в отсутствии трещин в углах рам, их проемах и технологических окнах, а также в кронштейнах для установки траверс подвешивания тяговых двигателей.

В брусковых рамах тележек электровозов возможны трещины в углах буксовых вырезов, днищах гнезд подпятников в шкворневых балках, а также в балках сочленения и упряжных брусьях.

В боковинах брусковых рам челюстных тележек трещины возникают чаще всего над буксовыми вырезами в верхних поясах, в буферном брусе и в балке сочленения, а в бесчелюстных тележках — в боковинах рам по сварным швам буксовых кронштейнов или усиливающих накладок и вблизи этих швов, а также в кронштейнах подвески тяговых двигателей.

У сварных рам тележек электропоездов чаще всего трещины возникают в средних косынках и лобовых брусьях, вблизи кронштейна подвески редуктора и люлечных балках.

При осмотре рам с челюстными буксами проверяют состояние и крепление подбуксовых струнок, которые должны быть поставлены с соответствующим натягом, контролируемым по зазорам (приложение 3).Осматривают все болтовые соединения, ослабшие болты и гайки закрепляют, негодные заменяют. Проверяют разбег колесных пар электровозов, поперечный и продольный зазоры между буксами и наличниками на челюстях, расстояние от нижней точки путеочистителя до головки рельсов. На электропоездах контролируют зазоры между скользунами верхнего люлечного бруса и скользунами кузова вагона.

1.4 Технология ремонта рамы тележки электровоза ВЛ80С

Как правило, рамы тележек электровозов ремонтируют только при ТР-3, КР-1 и КР-2, когда их полностью разбирают.

После разборки раму тележки обмывают в моечной машине и устанавливают по уровню на специальные опоры, где ее тщательно осматривают для выявления дефектов и обмеряют для определения степени деформации.

После разборки тележек их рамы, рессоры и другие детали обмывают и направляют на позиции осмотра и дефектировки.

На позиции разборки рамы сливают смазку из противоотточного устройства и ванн боковых опор подставленные под раму бачки. После этого раму вместе со снятыми с нее и уложенными в кассеты (контейнеры) деталями устанавливают на транспортную тележку и подают на обмывку в моечную машину. Неотмывшиеся участки рамы особенно в местах расположения сварных швов, подвергают дополнительной очистке скребками и металлическими щетками. С помощью 5-10 кратной лупы раму тщательно осматривают для обнаружения трещин, изломов, выработок, прогибов. Особое внимание обращают на выявление трещин в сварных швах и в местах перехода одного сечения рамы в другое.

Обнаруженные дефектные места очерчивают мелом для дальнейшего исследования и ремонта. Проверяют посадку и износ втулок и валиков во всех кронштейнах и других посадочных (шарнирных) местах рамы. Ослабшие в посадке, имеющие предельную выработку втулки выпрессовывают из кронштейнов. Отверстия в раме проверяют, при необходимости развертывают и запрессовывают новые втулки, соответственно увеличенные по наружному диаметру. Изношенные валики разрешается восстанавливать вибродуговой наплавкой или останавливанием с последующей механической и термической обработкой. Поверяют посадку и замеряют отверстие во втулках толкателя противоотносного устройства в шкворневом брусе рамы, а также посадки втулок в раме. Ослабшие в посадке или изношенные по внутреннему диаметру втулки заменяют. При необходимости осуществляют механическую обработку мест постановки втулки. Дефектный наличник под ролик противоразгрузочного устройства шлифуют, а если износ его превышает 4 мм, срубают и приваривают новый.

Прогибы элементов рамы проверяют линейкой. В отсутствии перекоса рамы по большим буксовым кронштейнам можно убедиться путем замера штангенштихмасом размера диагоналей по кернам-реперам, нанесенным локомотивостроительным заводом на верхних плоскостях поперечных брусьев рамы. Разность диагоналей не должна превышать 3 мм. При большей разнице раму тщательно проверяют по методическим ВНИИЖТа «Проверка рам бесчелюстных тележек локомотивов с помощью оптико-механических приборов» для выяснения возможности ремонта рамы в условиях депо или отправки ее на завод. Оптическую проверку рамы выполняют также в случаях подреза гребней и ненормального износа бандажей колесных пар электровоза.

Боковины рам, имеющие прогиб в вертикальном и горизонтальном направлениях, подвергают правке с помощью винтовых и гидравлических распорок и стяжек при установленных и затянутых буксовых струнках. Место изгиба предварительно нагревают газовой горелкой до светло-красного свечения (850 °С).

Трещины в элементах рам засверливают по концам сверлом диаметром 3—5 мм, разделывают пневматическим зубилом по всей длине и заваривают электродами с качественной обмазкой. При заварке металл вблизи трещин должен быть нагрет газовой или нефтяной горелкой до температуры 300— 400 °С. После заварки с целью снятия внутренних напряжений осуществляют нормализацию сварного шва, для чего металл медленно прогревают до температуры 600 °С и еще медленнее охлаждают, защитив нагретое место асбестовой изоляцией. По окончании сварочных работ шов зачищают шлифовальной пневматической машинкой. При заварке сквозных трещин и сварке вставок в боковину рамы трещину разделывают газовым резаком с последующей разделкой этих мест пневматическим зубилом Х-образно. При больших зазорах разрешается вваривать вставки из стали СтЗ. Заварку трещин, разделанных Х-образно, рекомендуется выполнять одновременно двум сварщикам — по одному с каждой стороны полотнища рамы. После заварки зазора слои должны накладываться вертикально снизу вверх, каждый слой необходимо зачищать.

Местные износы рамы тележки ремонтируют электронаплавкой с последующей механической обработкой до заданных размеров.

Буксовые направляющие ремонтируют путем смены наличников, которые приваривают прерывистым швом по периметру к направляющим, с выполнением нескольких электрозаклепок в средней части. Наличники приваривают под прессом или прижав их струбциной. Буксовые направляющие с значительным износом восстанавливают электронаплавкой с последующей механической обработкой и приваркой новых наличников. Подбуксовые струнки, шпильки и болты их крепления осматривают, убеждаются в отсутствии в них трещин, проверяют состояние резьбы. Ослабшие шпильки заменяют.

Каблучки рамы и сопрягаемые с ними поверхности подбуксовых струнок при износе восстанавливают наплавкой и последующей механической обработкой. При обработке струнок пользуются шаблоном с одной неподвижной (7) и тремя подвижными (2, 3 и 4) губками. Размеры подгоняют, чтобы обеспечить натяг струнки и допускаемые зазоры между стрункой и рамой, а также не превысить допускаемое боковое смещение струнки по отношению к боковине рамы. Зазоры проверяют щупом.

Гнездо сочленения тележек восстанавливают наплавкой с последующей механической обработкой. Втулки в приливах балки тележки, через которые проходит шкворень, при износе более допускаемого заменяют новыми, при этом пользуются гидравлическим прессом.

Призонные болты проверяют обстукиванием, а их обрыв — затяжкой гаек. При смене болтов их выпрессовывают гидравлическим или пневматическим прессом. Если болт не поддается выпрессовке, его высверливают на некоторую глубину со стороны головки, не допуская при этом повреждения отверстия. Отремонтированную раму тележки окрашивают и передают на сборку.

На основании инструкции по охране труда для слесаря по ремонту подвижного состава (далее — Инструкция) устанавливает основные требования безопасности для слесаря по ремонту подвижного состава. К работе по ремонту допускаются лица не моложе 18 лет, прошедшие при поступлении на работу обязательный предварительный медицинский осмотр, обучение требованиям настоящей инструкции, стажировку и проверку знаний по охране труда. В дальнейшем эти работники проходят периодические медицинские осмотры в установленном порядке и подвергаются периодическим проверкам знаний.

Слесарь по ремонту подвижного состава допускается к работе после прохождения инструктажей (вводного и первичного на рабочем месте), сдачи экзамена по охране труда и технике безопасности при работе с кран-балкой.

Слесарь по ремонту подвижного состава в соответствии с действующими Правилами внутреннего трудового распорядка обязан: работать честно и добросовестно; соблюдать дисциплину труда; использовать все рабочее время для производительного труда; соблюдать требования по охране, технике личной безопасности, производственной санитарии, гигиене труда, пожарной безопасности, предусмотренные соответствующими нормативными документами; соблюдать порядок и правила, установленные действующим законодательством о труде РФ, Правилами технической эксплуатации железных дорог РФ, другими приказами и инструкциями и иными в т.ч. местными нормативными актами; содержать в чистоте и порядке свое рабочее место; выполнять только порученную ему мастером (бригадиром) работу; владеть безопасными приемами труда; содержать в исправном состоянии и чистоте закрепленное за ним рабочее место, инструмент, приспособления, а также СИЗ; использовать в работе только исправный инструмент; носить инструмент и измерительные приборы в специальных ящиках или сумках; выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков и надписей, а также сигналов, подаваемых крановщиками, водителями других транспортных средств и работниками, занятыми ремонтными работами на территории предприятия; проходить по территории предприятия по установленным маршрутам, пешеходным дорожкам, тоннелям, проходам и переходам; быть предельно внимательным в местах движения транспорта; соблюдать правила внутреннего трудового распорядка. При сходе с локомотива держаться за поручни , предварительно осмотрев место схода и убедившись в исправности поручней и подножек, а также в отсутствии движущихся по смежному пути локомотива и вагонов; обходить группу вагонов или локомотивов, стоящих на пути, на расстоянии не менее 5 м от автосцепки; проходить между расцепленными вагонами, если расстояние между автосцепками этих вагонов не менее 10 м; обращать внимание на показания ограждающих светофоров, звуковые сигналы и предупреждающие знаки; выходя на путь из помещения или здания, ухудшающих видимость пути, необходимо предварительно убедиться в отсутствии движущегося подвижного состава; все работники обязаны соблюдать общие требования электробезопасности.

Личную одежду и спецодежду необходимо хранить отдельно в шкафчиках в гардеробной. Слесарь по ремонту подвижного состава обязан следить за исправностью спецодежды, своевременно сдавая ее в стирку и ремонт, а также содержать шкафчик в чистоте и порядке.

Слесарь должен выполнять меры электробезопасности на электрифицированных участках железных дорог: не приближаться к электрооборудованию, находящемуся под напряжением на расстояние, достаточное для образования электрического разряда через воздушный промежуток, ближе 2 метров; не прикасаться к проводам и деталям электрической сети, находящимся под напряжением (как непосредственно, так и через какие-либо предметы: прутья, проволоку, струю воды и др.) с земли, подвижного состава, устройств и сооружений; не пытаться убрать рукой посторонние предметы, находящиеся на проводах или наброшенные на них (обрезки проволоки, веревки, троса и т.п.); не прикасаться к арматуре освещения и к оголенным проводам; не открывать двери электрошкафов; не наступать на электропровода, провисшие до уровня земли; приближаться к оборвавшемуся и касающемуся земли проводу ближе 8 метров. При пользовании электроприборами и электротехническим оборудованием работникам необходимо соблюдать меры безопасности: пользоваться только исправным опробованным и с заключением «Годен» устройствами и приборами; при пользовании электроприборами через удлинительные и соединительные шнуры сначала необходимо соединить шнур с электроприбором, затем осуществить подключение прибора к розетке электросети; при выключении электроприбора от сети не выдергивать его за соединительный шнур, а осторожно вынуть штепсельную вилку из розетки; не прикасаться мокрыми руками к токопроводящим частям электрооборудования, пользоваться защитными ковриками из изоляционных материалов.

Перед началом работы слесарь по ремонту подвижного состава должен: переодеться в спецодежду и спецобувь, примести их в порядок:( застегнуть на пуговицы обшлага рукавов; заправить свободные края одежды так, чтобы они не свисали) Не допускается носить расстегнутую спецодежду с подвернутыми рукавами. Спецодежду и спецобувь слесарь по ремонту подвижного состава не должен снимать в течение всего рабочего дня.

При выполнении любых работ по механической части электровоза, связанных со снятием и установкой отдельных деталей, необходимо соблюдать следующие требования: удобное и устойчивое положение туловища; согласованность действий; плавное перемещение груза (без рывков и бросков); надежное захватывание груза, исключающее выпадение или выскальзывание его из рук; использование только предусмотренного технологическим процессом инструмента.

Вес приходящегося на одного человека груза должен соответствовать его физическим возможностям, не превышая установленной трудовым законодательством нормы.

Подъем, отпуск кузова и выкатку тележек разрешается выполнять только специально обученному и проэкзаменованному слесарю под наблюдением мастера или бригадира цеха.

По окончании работы слесарь должен; привести в порядок свое рабочее место, сложить инструмент, инвентарь и приспособления в специальные предназначенные для них места или кладовые, собрать использованные обтирочные материалы в металлические ящики и плотно закрыть крышкой. Слесарь должен снять спец одежду и другие средства индивидуальной защиты и убрать в шкаф гардеробной, загрязненную и неисправную одежду должен сдать в стирку или ремонт, так же слесарь должен принять душ с тепло водой и мылом.

О всех неисправностях и недостатках во время работы и о принятых мерах по их устранению, слесарь должен сообщить мастеру или бригадиру.

Электровоз ВЛ80С. Руководство по эксплуатации. — М.: Транспорт, 1990.

Находкин В.М., Яковлев Д.В. Ремонт электроподвижного состава. — М.: Транспорт, 1989г.

Сидоров Н.И., Сидоров Н.Н. Как устроен и работает электровоз., 5-е издание.— М.: Транспорт, 1988 г.

Источник