Комплексная механизация капитального ремонта пути на предприятиях железнодорожного транспорта

Типы и характиристики предлагаемых машины технические станции

1.«Основные варианты создания технические машины»

Основным предприятием в системе технического обслуживание (ТО), осуществляющий ТО и ремонт легковых автомобилей, принадлежащих населению является станция технического обслуживания (СТО). Современные СТО — это многофункциональные предприятия, которые в зависимости от мощности и назначения осуществляют: ТО и ТР автомобилей в течение периодов эксплуатации, диагностирование узлов и агрегатов, подготовку автомобилей к техническому осмотру, продажу и предпродажной подготовке автомобилей, продажу запасных частей эксплуатационных материалов и авто принадлежностей, техническую помощь на дорогах, консультации по вопросам технической эксплуатации автомобилей.

Станция технического обслуживания для легковых автомобилей марки «Volkswagen» находится в городе, относится к средней мощности и имеет 18 рабочих постов, предназначенных для выполнения работ по техническому обслуживанию и ремонту автомобилей, а так же продаже подержанных автомобилей. Движение автомобилей по территории станции организовано без пересечений основных потоков. К зданию постов самообслуживания имеются отдельные въезды и выезды.

Станция городского типа наряду с выполнением работ моечных, смазочных, крепежных работ на проездных постах предусматривает заправку автомобилей и мотоциклов топливом, сжатым воздухом, водой и продажу запасных частей и нефтепродуктов, расфасованных в мелкую тару.

В производственном помещении посты и вспомогательные участки расположены у наружной части корпуса, что обеспечивает их естественное наружное освещение. К недостаткам планировки следует отнести удаленность участков приемки и выдачи автомобилей. Диагностирование затрудняет работу приемщиков при оформлении заказа и выдачи автомобилей. Кроме того, уборочно-моечные работы должны предшествовать приему автомобилей, а в данном случае автомобиль попадает на мойку. Станция технического обслуживания предназначена для обслуживания легковых автомобилей. Это пятиместные, малолитражные автомобили.

При приемке автомобилей на техническое обслуживание и ремонт, а так же при выдаче автомобилей СТО должно руководствоваться «Техническим требованием на сдачу и выдачу из ТО и ремонта легковых автомобилей принадлежащих населению».

Структуру СТО входят следующие производственные посты:

1) Диагностика

2) ТО-1

3) ТР

4) Зарядка аккумулятора

5) Шиномонтажная

6) Мойка

7) Карбюраторный

8) Малярный

9) Моторный

10) Кузовной

11) Агрегатный

12) ТО-2

13) Кузнечно-рессорный

14) Медненский

Автомобильные места на производственных участках ТО и ТР по своему технологическому назначению подразделяются на рабочие посты.

Одной из важнейших задач в поддержании автомобилей в технически исправном состоянии является обеспечение авто обслуживающих предприятий и владельца автомобиля запасными частями.

1. «Основные варианты создания технические машины»

В настоящее время научно-технический прогресс связан с перевооружением производства на основе наукоемких технологий. На железнодорожном транспорте прогресс связан в частности с созданием и применением новых путевых машин, особенно это относится к ЩОМ.

Отечественные ЩОМ предназначены для выполнения больших объёмов работ на магистральных железнодорожных путях.

На железнодорожных путях промышленного транспорта применение этих машин оказывается нерационально, а иногда и невозможно. На промышленном транспорте используются комплекты легких путевых машин. В нашей стране легких ЩОМ пока не производится. В курсовой работе ставится задача разработки технического предложения легкой ЩОМ, способной работать в комплекте с другими легкими путевыми машинами.

Комплексная механизация капитального ремонта пути на предприятиях железнодорожного транспорта

Капитальный ремонт пути выполняется в три этапа:

Подготовительные работы связаны с подготовкой участка пути для выполнения основных работ. Основные работы выполняются комплексом машин по двум технологическим процессам.

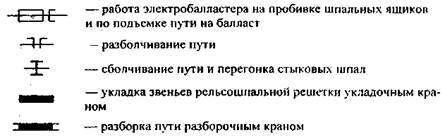

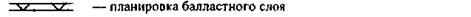

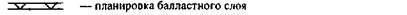

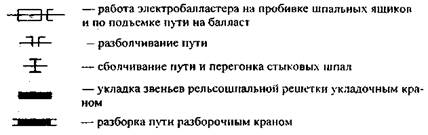

Первый предполагает последовательность работы:

а) очистка балласта;

б) разборка пути;

в) планировка оставшегося балласта;

г) укладка новой рельсошпальной решетки;

д) досыпка балласта;

ж) подбивка, выправка и рихтовка.

Второй технологический процесс отличается тем, что вначале выполняется работа по разборке пути, а вслед за ней очистка балласта. Все остальные работы выполняются те же.

Для выполнения основных работ на железнодорожных путях промышленного транспорта имеются все легкие путевые машины, кроме ЩОМ. Отделочные работы выполняются после основных и заключаются в установлении средств связи, установки настилов и т.д.

Источник

Курсовая работа: Проектирование механизированной технологии по ремонту железнодорожного пути

| Название: Проектирование механизированной технологии по ремонту железнодорожного пути Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 05:22:40 26 сентября 2010 Похожие работы Просмотров: 1543 Комментариев: 15 Оценило: 5 человек Средний балл: 3.6 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| СЧ-600 | Путераз-борочный поезд | Планиров-щик балласта | Путеукла-дочный поезд | ХДС | ВПО | ДСП |

Длины по осям автосцепок выбранных путевых машин, применяемых в данном технологическом процессе приведены в таблице 2.

Таблица 2 — Длины путевых машин по осям автосцепок

| Наименование машин | Тип машин | Длина по осям автосцепок, м |

| Тепловоз (одна секция), lт | Серия 2ТЭ10М | 17 |

| Щебнеочистительная машина, lсч-600 | СЧ-600 | 24,6 |

| Универсальный тяговый модуль УТМ-1, lутм-1 | УТМ-1 | 14,4 |

| Механизированный бункерный полувагон, lбп | МЗВ-30.1 | 14 |

| Механизированный концевой полувагон, lкв | МВВ-900.1 | 14 |

| Укладочный кран (длина по стреле), lук | УК-25/9-18 | 44,0 |

| Хоппер-дозатор, lх.д. | ЦНИИ-ДВ З | 10,0 |

| Выправочно-подбовочно-отделочная машина, lвпо | ВПО-3000 | 27,9 |

| Динамический стабилизатор пути, lдсп | ДСП-1 | 17,4 |

| Платформа ДСП, lпл | 9,1 | |

| Моторная платформа, lмпд | МПД | 16,3 |

| Грузовая платформа, lпл | 14,2 | |

| Пассажирский вагон, lпв | 14,2 |

3 Определение основных параметров технологического процесса

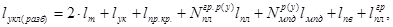

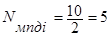

Длина поезда СЧ-600

— длина универсального тягового модуля, м;

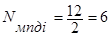

Длина путеразборочного и путеукладочного поездов

где

где

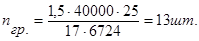

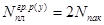

n р(у) зв – количество звеньев в одном пакете при разборке и укладке, шт.

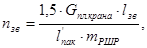

где l / пак – длина пакета находящийся на платформе крана, м (l / пак =17м);

Gпл.кран. – грузоподъемность платформы крана, кг (Gпл.кран. =40000кг);

mр.ш.р. – масса рельсошпальной решетки, кг.

где mр – масса одного рельса, кг (Р50 – 1292кг; Р65-mр =1618кг);

mшп – вес одной шпалы со скреплением, кг (дерв. — mшп =90кг; ж.б.-250кг);

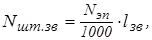

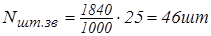

Nшп.зв – количество шпал в одном звене, шп.

mр.ш.р.дерев. =2×1292+46×90=6724 кг.

Принимаем в пакете при разборке n р зв =6шт.

mр.ш.р.дерев. =2×1618+46×250=14736 кг.

Принимаем в пакете при разборке n у зв =5шт.

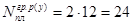

При разборке количество пакетов:

При укладке количество пакетов:

При разборке количество платформ:

При укладке количество платформ:

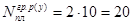

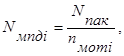

Количество моторных платформ:

где nмот – количество пакетов перетягиваемых одной моторной платформой за один цикл, пак.

nмотi определяется по двум условиям:

1) по канатоемкости барабана тяговой лебедки крана (Sл =75м);

n s мот =75 / 25=3 пак.

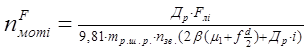

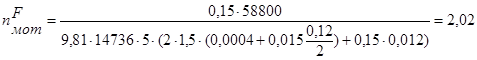

2) по тяговому усилию барабана;

где Др – диаметр ролика, м (Др =0,15м);

Fл i – тяговое усилие лебедки моторной платформы МПД, Н (Fл =58800Н);

d – диаметр цапфы ролика, м (d=0,12м);

b — коэффициент, учитывающий переход с платформы на платформу (b=1,5);

f – коэффициент трения качения в шарикоподшипниках (f=0,015);

m1 – коэффициент трения качения рельсов о ролики, м (m1 =0,0004м);

i – наибольший уклон пути, (i=0,012).

Следовательно принимаем из условия перетягиванию пакетов: nмот =2пак.

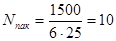

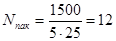

При перетяжке при разборке:

При перетяжке при укладке:

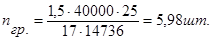

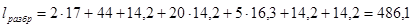

Длина путеразборочного поезда:

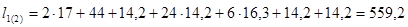

Длина путеукладочного поезда:

Длина материальной секции разборщика (укладчика):

где lрср(у) – длин рабочей секции разборщика (укладчика), м.

где nпл – количество не самоходных грузовых платформ в рабочей секции

разборщика (укладчика), шт (nпл =1 пл).

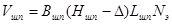

Длина хоппер-дозаторного состава l2 , м:

где lх-д – длина хоппер-дозатора вагона, м (lх-д =10м);

Nх-д – количество хоппер-дозаторов в составе, шт.

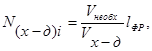

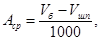

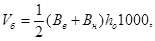

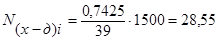

где Vнеобх – объем выгружаемого балласта, м 3 ;

Vх-д – вместимость кузова, м 3 (Vх-д =39 м 3 ).

Необходимый объем Vнеобх , м 3 :

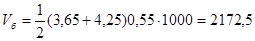

Объем очищаемого балласта:

где

где

где

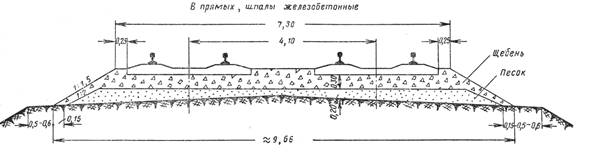

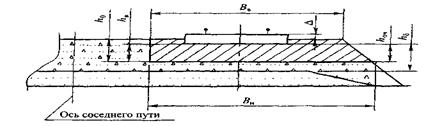

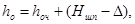

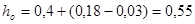

Рисунок 3- Схема к расчету средней площади поперечного сечения

где

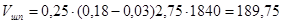

Vнеобх = 0,25

Принимаем количество хоппер – дозаторов равным 29шт.

Длина выпровочно-подбовочного поезда l3 , м:

l4 =2

Длина состава динамического стабилизатора пути, м:

4 Разработка схем формирования рабочих поездов на станции и во время работ в «окно»

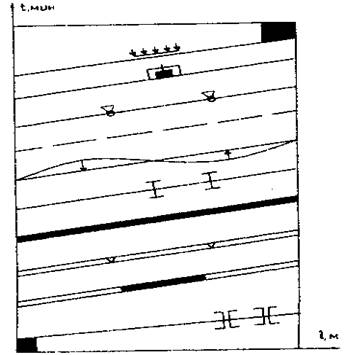

Для выбранной технологической схемы КР пути (рисунок 2) и комплектов машин (таблица 1) составляем технологическую схему расстановки рабочих поездов и групп рабочих по фронту при полном развороте всех работ в «окно», которая приведена на схеме 1.

Схема 1 – Формирование рабочих поездов на перегоне

| СЧ-600 | ТБ | Частичная выправка | ТБ | МСР | ТБ | Разболчивание стыков | ТБ |

| l1 = 137,4м. | 50м | lвыпр. =75 м. | 50м | lМСР = 427,9м | 50м | lразб =50 м | 50м |

| РСР | ТБ | Планировщик балластной призмы | ТБ | РСУ | ТБ | ||

| lРСР =58,2м | 50м | lпл =50 м | 50м | lРСУ =58,2 м | 50м | ||

| Рихтовка | ТБ | МСУ | ТБ | ХДС | ТБ | ВПО | ТБ |

| lрихт. =75 м. | 50м | lМСУ =501м | 50м | l2 = 338м | 50м | l3 = 90,1м | 50м |

| ДСП | |||||||

| l4 =26,5м |

5 Разработка графика производства работ в «окно»

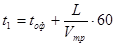

Продолжительность «окна» То , мин:

где tразв — время необходимое на разворот работ перед укладкой пути путеукладочным краном, мин; tу – время выполнения в «окно» ведущей операции, мин; tсв — время необходимое на свертывание работ, для приведения пути в исправное состояние после его укладки, мин.

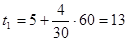

Время на оформление закрытия перегона и пробег машин к месту работ

где tоф – время на оформления закрытия перегона, мин (tоф =5мин); L – расстояние от узловой станции до места производства работ, км (L=3…5 км); Vтр – скорость движения машин в составе поезда, км/ч (Vтр =30км/ч).

Интервал времени между началом работ по разболчиванию пути и началом разборки пути разборочным краном t2 , мин:

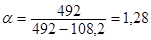

где Нвр — норма времени разборки (укладки) пути, чел.-мин (Нвр =2,2 чел.-мин).

где Т – продолжительность рабочей смены, мин (Т=492 мин);

где t1 ’ – время на переходы в рабочей зоне, мин (t1 =15мин);

t2 ’ – время на отдых, мин ( t2 =30мин.);

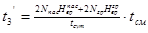

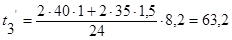

t3 ’ – время на пропуск поездов, мин.

где Nпас – количество пар пассажирских поездов проходящих по участку

в течении суток, (Nпас =40);

Nгр – количество пар грузовых поездов проходящих по участку в течении суток, (Nгр =35);

Hвр пас – норма времени на пропуск одного пассажирского поезда, мин(Hвр пас =1мин);

Hвр гр – норма времени на пропуск одного грузового поезда, мин (Hвр пас =1,5мин);

tсут – количество часов в сутки, ч (tсут =24ч);

tсм – количество часов в смену, ч (tсм =8,2ч).

Интервал времени между началом работы разборочного и укладочного кранов t3 , мин:

где lпл –фронт работ планировки земляного полотна, м(lпл =50 м).

Время разборки или укладки пути на длине фронта работ, мин:

Интервал времени между началом работы укладочного крана и работ по сболчиванию пути t4 , мин:

lсбол –длина фронта работ по сболчиванию пути, м.

где Сболт ’ — суммарные затраты труда на постановку накладок, сболчивание стыков и перегонку стыковых шпал, чел.-мин;

tб — время необходимое на постановку накладок, сболчивание стыков в темпе работы путеукладочного крана, мин (tб = tу ).

где Сболт — суммарные затраты труда на постановку накладок, сболчивание стыков, чел.-мин; Спер — затраты труда на перегонку стыковых шпал, чел.-мин.

где nст — количество стыков на длине lфр , ст; Hвр Б — норма времени на сболчивание одного стыка и постановку накладок, чел.-мин (Hвр Б =15 чел.-мин).

Сболт =61∙15∙1,28=1171 чел.-мин.

где nшп — количество стыковых шпал, шп; Нвр шп — норма времени на постановку одной шпалы, чел.-мин (Нвр шп =0,89 чел.-мин).

Сболт ’ =1171+139=1310 чел.-мин.

Интервал времени между началом работ по сболчиванию пути и началом его рихтовки t5 , мин:

Интервал времени между началом рихтовки пути и началом МСУ t6 , мин:

Интервал времени между началом МСУ и началом ХДС t7 , мин:

Интервал времени между началом ХДС и началом ВПО t8 , мин:

t8 =( (338 +50) / 25)∙ 2,2∙1,28=44 мин.

Интервал времени между началом ВПО и началом ДСП t9 , мин:

После окончания работ по соединению нового пути со старым (линия изменения темпа потока) оставшиеся машины могут работать со своей максимально допустимой рабочей скоростью, с соблюдением ТБ.

Интервал времени между рабочей секцией укладчика и материальной секцией укладчика определяется по графику выполнения основных работ в «окно» t10 =31,2 мин.

В потоке машин следующих за МСУ ведущей машиной является ВПО-3000.

Расстояние l5 от начала ВПО до lфр определяется по графику основных работ в «окно».

Интервал времени t12 , мин:

t12 = ( 941/2000)∙60∙1,28=36 мин.

Продолжительность «окна» То = 294 мин.

6 Определения затрат труда, количества рабочих и времени их работы при выполнении основных работ в «окно» и после «окна»

Рассчитаем объемы работ, расход рабочей силы и продолжительность работы машин. Результаты расчетов сведём в таблице 3.

Алгоритм заполнения таблицы:

1.В графу 2 заносим работы в той последовательности, в которой они должны выполняться.

2.Данные для граф 3,5,6 возьмем из типового технологического процесса.

3.Определим объемы работ графа 4 по длине фронта работ в «окно». Остальные объемы примем из типового технологического процесса.

4.Числа в графе 7 представляют собой произведение чисел граф 4 и 5.

5. Числа в графе 11 представляют собой произведение чисел граф 4 и 6 с учетом поправочного коэффициента.

6.Графы 9, 10, заполняем в соответствии с организацией работ в «окно».

Минимально-необходимое количество рабочих для выполнения всех работ в «окно» определим методом «сечений»:

Фактические затраты труда необходимые для выполнения работ в «окно»:

где То — продолжительность «окна», мин.

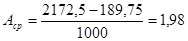

Общее количество монтеров пути работающих в ПМС КПМС , чел:

КПМС =17640 / (294∙2)=30 чел.

Таблица 3 – Ведомость затрат труда по техническим нормам

| № | Наименование работ | Измеритель | Количество | Техническая норма затрат труда, чел.-мин. | Техническая норма времени работы машины, маш.-мин. | Затраты труда, чел.-мин. | Количество рабочих, чел. | Продолжительность работы, мин. | Продолжительность работы машины,мин | |

| На работу | С учётом α | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1 | Оформление закрытия перегона | мин. | — | — | 13 | — | — | — | — | — |

| 2 | Разболчивание стыков | болт | 488 | 0,91 | — | 444 | 569 | 4 | 143 | — |

| 3 | Разборка пути УК | звено | 60 | 22 | 2,2 | 1320 | 1690 | 10 | 169 | 169 |

| 4 | Планировка балластной призмы | км | 1,5 | 35,9 | 35,9 | 35,9 | 54 | 1 | 169 | 169 |

| 5 | Укладка пути | звено | 60 | 30,8 | 2,2 | 1848 | 2365 | 14 | 169 | 169 |

| 6 | Установка нормальных стыковых зазоров | стык | 61 | 3,4 | — | 207,4 | 265 | 2 | 169 | — |

| 7 | Сболчивание стыков | стык | 61 | 15 | — | 915 | 1171 | 8 | 169 | — |

| 8 | Перегонка стыковых шпал | шп | 122 | 0,89 | — | 109 | 139 | 1 | 169 | — |

| 9 | Рихтовка пути | м | 1500 | 0,88 | — | 1320 | 1690 | 10 | 169 | — |

| 10 | Выгрузка щебня из ХДС | м 3 | 742,5 | 0,84 | 0,08 | 623,7 | 799 | 10 | 80 | 128 |

| 11 | Работа ВПО | км | 1,5 | 237,3 | 30 | 356 | 456 | 8 | 57 | 57 |

| 12 | Работа ДСП | км | 1,5 | 237,3 | 30 | 356 | 456 | 8 | 57 | 57 |

| 13 | Перевод в транспортное положение ДСП | — | 5 | — | — | — | — | — | — | — |

| 14 | Оформление открытия перегона | — | 13 | — | — | — | — | — | — | — |

| Итого | 9654 | 76 | ||||||||

7 Мероприятия по обеспечению безопасности движения поездов и техники личной безопасности при производстве механизированных работ

Порядок закрытия перегона и ограждения места работ

Закрытие перегона или одного из путей производится с разрешения начальника отделения дороги и по согласованию с начальником службы движения, если предоставляемое «окно» не вызывает изменения установленных размеров движения с соседними дорогами. Если такое закрытие вызывает изменения установленных размеров движения и время прибытия поездов на соседние дороги, оно может быть разрешено только начальником дороги по согласованию с Управлением движения МПС (ЦД МПС).

Порядок ограждения мест производства работ осуществляется в соответствии с Инструкцией по обеспечению безопасности движения поездов при производстве путевых работ (ЦП/4402) с учетом требований Инструкции по сигнализации на железных дорогах Российской Федерации.

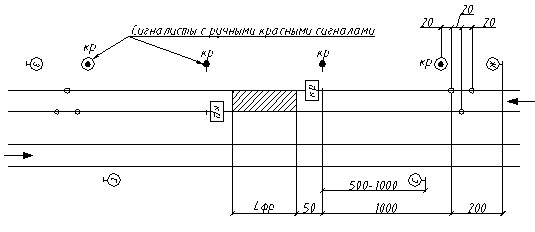

При фронте работ более 200 м на расстоянии 50 м от границы участка устанавливают красные сигналы, охраняемые сигналистами с ручными красными сигналами. Когда место производства работ находится вблизи станции, то ограждение производится переносным красным сигналом, установленным по оси пути против входного сигнала или сигнального знака «Граница станции», с укладкой трёх петард, охраняемых сигналистами. Места производства работ, требующие следования поездов с уменьшенной скоростью на перегонах ограждают с обеих сторон от границы участка работ на расстоянии 50 м переносными сигналами «Начало опасного места» и «Конец опасного места».

Рисунок 4 – Ограждение места работ

Технические требования на приемку отремонтированного пути

Приемку отремонтированных участков пути выполняют после проведения всего комплекса работ комиссионно под председательством начальника дистанции пути.

В состав комиссии входят: исполнитель работ, приемщик по качеству ремонта, дорожный мастер и бригадир пути.

При сдаче отремонтированных участков пути составляется акт приемки выполненных работ по форме ПУ-48 и представляется следующая техническая документация:

исполненный продольный профиль;

графики, отражающие состояние кривых участков пути по стрелам прогиба;

выписка из ведомости состояния отремонтированного пути по данным вагона-путеизмерителя (для станционных путей — по данным путеизмерительной тележки или ручных промеров);

акт об укладке в путь сварных рельсовых плетей;

ведомость состояния стыковых зазоров и др.

Список использованных источников

1 Альбом чертежей верхнего строения пути. М.,1995 г.

2 Зайцев А.В. Механизация капитального ремонта пути. Методические указания к курсовому и дипломному проектированию.- Новосибирск, 2003.-46с.

3 Технологические процессы капитального ремонта пути. М., 1967 г., 488 с.

4 СТО СГУПС 1.01СДМ.01-2007. Система управления качеством. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2007. 60 с.

Источник