Место техника по ремонту электрооборудования

Верстак электрослесаря. Рабочее место электрослесаря — это часть производственной площади цеха со всем необходимым оборудованием, приспособлениями, инструментами, принадлежностями и материалами, которые применяются электрослесарем во время работы.

Оснащение рабочего места электрослесаря отличается большим разнообразием и в значительной степени зависит от характера производства. Для создания максимальных удобств при работе и повышения культуры производства новаторы В. Е. Герасимов, А. И. Романов и другие разработали и внедрили в производство верстак электрослесаря. Каркас верстака электрослесаря представляет собой сварную конструкцию, выполненную из уголковой стали и обшитую фанерой.

Крышка верстака изготовлена из досок толщиной 30 мм. Такая крышка не прогибается и не вибрирует во время работы. Сверху она покрыта гетинаксом. Спереди и с боков крышки крепятся деревянные бруски-бортики, препятствующие падению с верстака мелких предметов. Верстак имеет две полки, которые служат для хранения приспособлений, узлов и различных деталей. Под крышкой верстака устанавливаются выдвижные ящики для хранения в определенном порядке инструмента, приспособлений, приборов, защитных средств и вспомогательных материалов.

Рекламные предложения на основе ваших интересов:

Конструкция ящиков дает возможность установить ложементы для инструмента, приспособлений и приборов в соответствии с особенностями труда электрослесаря. Наличие в верстаке двенадцати отдельных ящиков Для разного вида инструмента, приспособлений, приборов и защитных средств обеспечивает для каждой единицы строго определенное место.

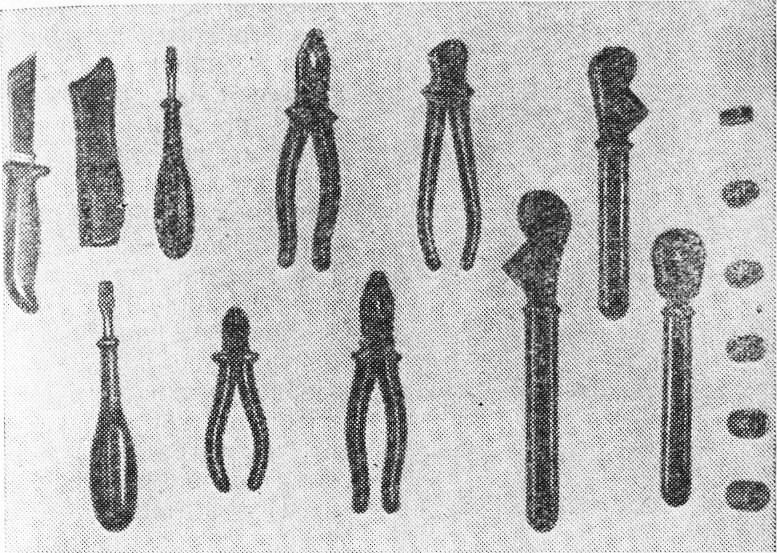

В описанном варианте верстака набор инструмента, приспособлений, приборов и защитных средств хранится следующим образом: ящик № 1 — напильники драчовые разной формы поперечного сечения (плоские, квадратные, трехгранные, круглые, полукруглые, овальные); ящик № 2 — напильники бархатные и надфили разной формы поперечного сечения; ящик № 3 — гаечные ключи под гайки разных размеров и горелки для пропан-бутана; ящик № 4- ключи торцовые (набор) и ключи раздвижные (разводные) № 1 и 2; ящик № 5-схемы, чертежи, инструкции, технологические карты, карта НОТ, бумага и карандаш; ящик № 6 — кусачки, плоскогубцы, круглогубцы, пассатижи, просечки, отвертки разные; ящик № 7 — циркуль, линейка, нутромер, кронциркуль, метр металлический, штангенциркуль, кернер, пуансоны, угольник слесарный: ящик № 8 — сверла (набор), воротов комбинированный, метчики (набор), круглые плашки (набор), комбинированный плашкодержатель; ящик № 9 — молотки, зубила, шабер, канавочник, ножницы кровельные, ручная ножовка, электродрель, электропаяльник; ящик № 10 — диэлектрические перчатки, защитные очки, указатель напряжения — до 500 В, индикатор полярности; ящик № 11 – съемники винтовые, секторные ножницы для резки кабеля, ручные клещи для опрессовки наконечников сечением до 50 мм2; ящик № 12 — прибор для проверки выводных концов электродвигателей, набор слесарно-монтерского инструмента с изолированными ручками, клещи для снятия изоляции с проводов.

Ящики окрашены в различные цвета, что позволяет быстро находить нужные приспособления, инструмент, приборы и защитные средства. На верстаке справа и слева находятся кассы для хранения крепежа. В правой части верстака крепятся тиски для выполнения различных работ. Перед глазами электрослесаря на верстаке установлено приспособление для крепления схем и чертежей. Оно позволяет приближать и удалять чертеж, двигать его вправо или влево от центра в зависимости от освещенности рабочего места. В правой части полки вмонтирован и люминесцентный светильник бесстартерного зажигания. Он обеспечивает хорошую освещенность рабочего места.

Габаритные размеры: 1200X700X820 мм.

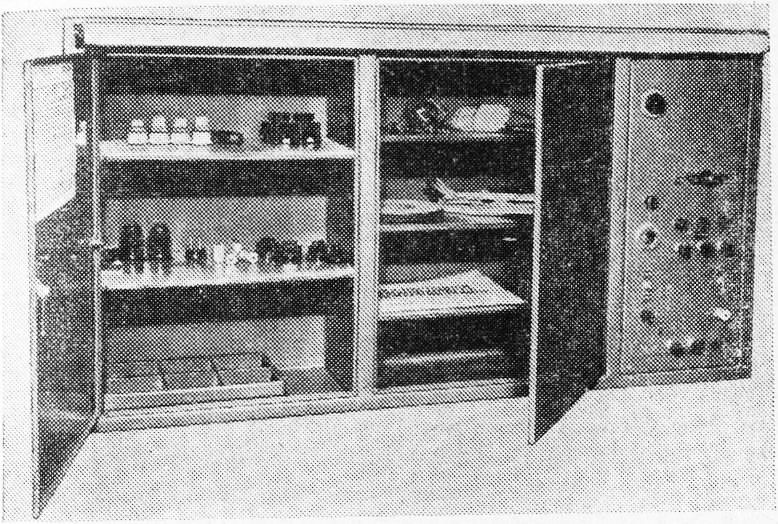

Для повышения производительности труда дежурных электромонтеров при эксплуатации электрических цепей и электрооборудования новатором Ф. С. Лысановым разработан шкаф-стенд. Он предназначен для выполнения широкого круга операций по проверке электрооборудования, электроинструмента, низковольтной аппаратуры и хранения технической документации.

Наличие пяти видов напряжений (380, 220, 127, 36 и 12 В) позволяет производить испытания электродвигателей на холостом ходу, проверку ламп накаливания, люминесцентных ламп и их стартеров, различных предохранителей, проверять изоляцию и исправность цепей обмоток, проводить другие операции.

Применение шкафа-стенда позволяет сократить вспомогательное время дежурных электромонтеров и улучшить качество ремонта при обслуживании электрооборудования.

Габаритные размеры: 1230X690X300 мм; масса 65 кг.

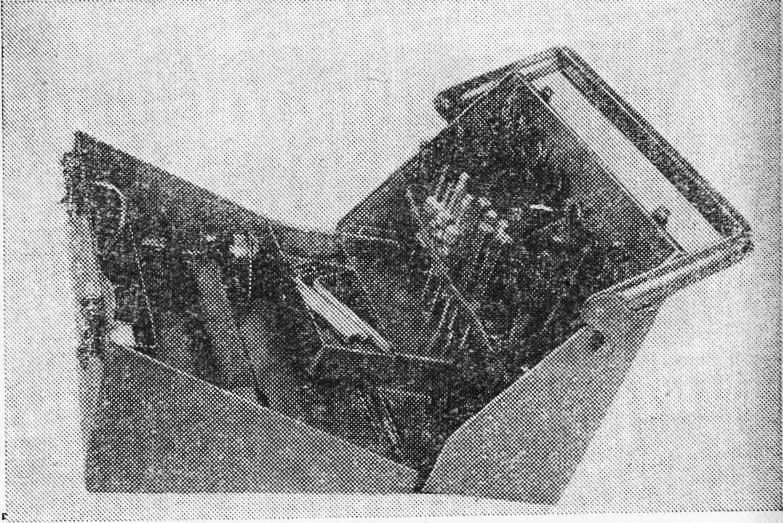

Переносной ящик для инструмента дежурного электрика. Для ликвидации повреждений, возникающих в электроустановках в процессе эксплуатации электрооборудования, дежурный электромонтер должен иметь при себе набор инструмента, защитных средств и часто употребляемых материалов.

Для создания удобств в работе дежурного персонала новатором В. М. Кротом разработан и внедрен в производство переносной ящик для инструмента дежурного электрика (рис. 2).

Переносной ящик электрика состоит из основного корпуса и откидного вкладыша. Как в ящике, так и на вкладыше имеются гнезда для необходимого инструмента, расположенного в определенном порядке. В комплект входят необходимые запчасти и средства защиты от поражения электротоком. Для определения неисправности цепей установок и приборов в специальном гнезде помещен универсальный электроуказатель.

Переносной ящик удобен в обращении, соответствует правилам эстетики и техники безопасности. Оснастка ящика удовлетворяет требованиям срочного ремонта электрооборудования.

Слесарио-монтерский инструмент в капроновой изоляции допускается применять в качестве основного защитного средства в электроустановках 1000 В и ниже при строгом соблюдении требований, предусмотренных правилами техники безопасности.

Коллективом предприятия «Ленэнергоремонт» разработана технология нанесения капроновой изоляции на рукоятки слесарно-монтерского инструмента методом литья под давлением. Сырьем служит первичная капроновая крошка молочно-белого цвета или прозрачная.

Капроновую крошку при подготовке к литью очищают от посторонних примесей. В бак с водой вливают моющую жидкость ОП-7 или ОП-Ю в количестве 5 г. на 1 л воды. Капроновую крошку загружают в бак и кипятят в течение двух часов с перемешиванием через каждые 30 мин. Затем воду сливают из бака, капрон помещают в бак с 5%-ным раствором бикарбоната натрия и кипятят в течение 30 мин с периодическим перемешиванием. После этого капрон промывают 2-3 раза в холодной воде, загружают на противень и выдерживают над ванной до полного стока воды. Толщина слоя капрона на противне должна быть не более 40-50 мм.

Противень с капроном помещается в сушильный шкаф, и производится сушка в течение 5-6 ч при температуре 80-90 °С. Высушенный капрон, если он не поступает сразу в производство, хранится в металлическом бидоне с герметической крышкой или в сушильном шкафу, подогреваемом до температуры 70-80 °С.

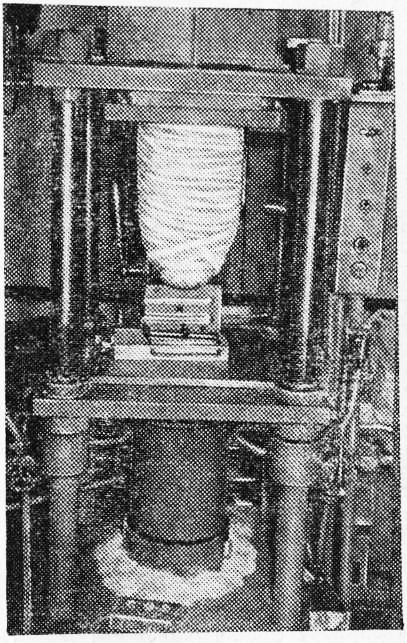

Процесс литья капрона на вертикальном прессе производится следующим образом. Проверяют исправность пресса. Закрывают сопло цилиндра поворотом рукоятки крана. Включают нагревательные элементы цилиндра, который разогревается до температуры 160-180 °С. Контроль температуры осуществляется посредством терморегулирующего прибора. Высушенный капрон при помощи специального совка загружается в цилиндр. Включается насос пресса, и при помощи поршня капрон уплотняется в цилиндре, рукоятка управления поршнем поворачивается на себя и при достижении давления в цилиндре 30- 35 атм возвращается в нейтральное положение. Периодически во время разогрева капрона газы из цилиндра выпускаются при помощи поршня. Подъем поршня производится поворотом рукоятки управления поршнем из нейтрального положения в положение «на себя». Капрон разогревается в цилиндре до температуры 260-270 °С. Затем открывается кран цилиндра, и из сопла цилиндра удаляется 15-20 г. капрона.

Подготовленная к заливке пресс-форма устанавливается на стол пресса так, чтобы ее литниковое отверстие точно совпадало с, соплом цилиндра. Маслопровод насоса закрывается вращением штурвала по часовой стрелке до упора. Стол пресса с пресс-формой поднимается поворотом рукоятки управления стола из нейтрального положения в положение «от себя», и литниковое отверстие пресс-формы плотно прижимается к соплу цилиндра, после чего рукоятка возвращается в нейтральное положение.

В цилиндре при помощи поршня создается давление 50-55 атм (по манометру).

Открывается кран сопла цилиндра, и пресс-форма заполняется расплавленным капроном, при этом в цилиндре поддерживается постоянное давление. Появление расплавленного капрона из сочленения пресс-формы с инструментом свидетельствует о полном заполнении пресс-формы капроном.

Кран сопла цилиндра закрывается, и поршень выводится из цилиндра. Маслопровод пресса открывается при помощи поворота штурвала против часовой стрелки, отчего стол пресса опускается вниз под собственным весом. Пресс-форма снимается со стола пресса, и через 2-3 мин из нее извлекается инструмент.

Очередная порция капрона засыпается в цилиндр пресса, устанавливается следующая пресс-форма на стол пресса, и операция повторяется.

После изготовления ручек производится процесс нормализации изоляции инструмента. Инструмент помещают в специальную корзину, опускают в бак с водой, подогретой до температуры 50 °С, и кипятят в течение одного часа. После этого корзина с инструментом вынимается из бака с водой и остужается до температуры

окружающего воздуха. Литники и наплавы на изоляции инструмента обрезаются, и производится окраска рукоятки инструмента.

Рукоятки инструмента погружаются в вертикальном положении в ванну с водой с таким расчетом, чтобы поверхность воды находилась на 10 мм ниже оси буртика изоляции. Ванна устанавливается на изоляционных подставках. Испытывают изоляцию рукояток напряжением переменного тока 6000 В в течение 60 с.

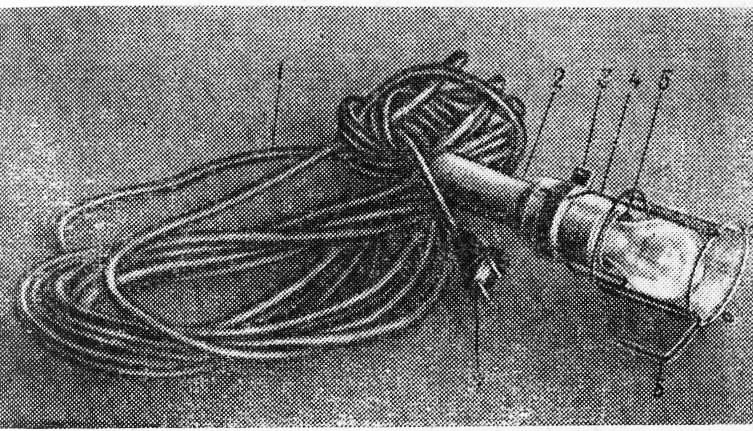

Для выполнения ремонтных работ новаторы И. М. Семченко и В. Е. Герасимов разработали переносную лампу для низковольтовой сети со специальной двухполюсной вилкой. Она состоит из изолирующей ручки, разъемного кольца для прижима защитной сетки с экраном, патрона для ввинчивания лампочки накаливания, устройства для подвеса переносной лампы, кабеля с специальной вилкой.

Вилка отличается от существующих двухполюсных вилок увеличенным расстоянием между штырьками, что позволяет включать переносную лампу только в специальную штепсельную розетку низковольтной сети напряжением 36 В.

Переносная лампа проста по своей конструкции, безопасна в эксплуатации и удобна в работе.

Габаритные размеры (без кабеля): 240X80X65 мм; масса 0,35 кг.

Источник

Место техника по ремонту электрооборудования

Рабочее место диагноста-электронщика, электрика в автосервисе

В проектах автосервисных предприятий, которые разрабатывались пять — десять лет назад, предусматривалось два—три рабочих места электрика. В последних проектах для выполнения электронных и электроработ предусмотрено отдельное, примыкающее к зоне обслуживания и ремонта помещение, площадь которого составляет приблизительно половину площади зоны ТО и ремонта. Обусловлено это необходимостью участия электрика-электронщика в выполнении большинства ремонтных операций.

В современных автомобилях установлено множество процессоров, при помощи которых осуществляется управление электронными системами. В связи с этим при обслуживании и ремонте автомобиля возникает необходимость при помощи

диагностических приборов определять параметры и фиксировать их в программах, проверять коды ошибок и устранять их. Эту работу выполняет специалист, который в обычном понимании этой профессии не является только электриком. Он должен быть хорошим диагностом, хорошо знать причины неисправностей и уметь устранять их. Более того, он должен знать программы, уметь их инсталлировать, должен уметь выполнять алгоритмы поиска и устранения неисправности и к тому же быть хорошим электриком. Он должен уметь устранить неисправность в электрической сети и сети стекловолокон, считывать коды ошибок.

Современные диагностические приборы имеют программы, в которых расписан не только алгоритм поиска неисправности, но и пути ее устранения, вплоть до замены деталей и узлов. В связи с этим трудно разделить работу диагноста, электрика и механика. Хотя понятно, что если в процессе диагностики установлено, что необходимо менять деталь, то механическую работу будет выполнять механик. А вот отлаживать программу после механика будет электронщик.

Например, при замене тормозных колодок, которые управляются процессором, нужно подключить диагностический прибор и зафиксировать параметры колодок. С помощью прибора колодки разводятся, фиксируется их положение в программе. П осле их замены механиком с помощью диагностического прибора в программе фиксируется новая толщина колодок и программа выводится в базовый рабочий режим. Те же операции нужно проделать и с ABS, и с другими управляемыми процессорами системами.

На современном автомобиле может быть установлено до 40—60 процессоров, которые объединены в «единое информационное пространство», и если одна из программ дает сбои, то работа всей системы может быть нарушена. Устранением нарушений занимается диагност-электронщик. Нарушение программы может произойти по разным причинам, в том числе из-за ошибки в самой программе. В этом случае диагност-электронщик может решить эту задачу, обратившись к разработчикам, которые сами не сразу могут найти эту ошибку. В связи с этим он становится основным специалистом, принимающим участие в ремонте автомобиля. Чем выше класс автомобиля, тем больший удельный вес электронных работ выполняется при его ремонте. Удельный вес электриков-электронщиков в общей численности производственных рабочих на автосервисе средней мощности возрастает до 30% (например, на станции, имеющей в ремонтной зоне 14 подъемников, работает 8 диагностов-электронщиков). Именно поэтому во введенном в эксплуатацию в этом году автоцентре участок диагностических и электронных работ выделен в отдельное помещение, сопряженное с зоной ремонта, где установлены подъемники (рис. 9.19д).

Этот участок имеет площадь, равную половине площади зоны ремонта. Такая планировка обусловлена двумя причинами: 1) объем электронных и электрических работ достаточно велик; 2) работы, требующие подъемника, могут быть выполнены на стандартных рабочих местах, которые расположены рядом. Для выполнения электронных и электроработ, если это необходимо, лучше использовать одноплунжерные или ножничные подъемники. Обычно для выполнения электронных работ на подъемнике используются рабочие места в ремонтной зоне.

На участке диагностических и электронных работ есть только напольные рабочие места, оборудованные диагностическими приборами, мультитестерами, осциллографами, зарядными устройствами. Количество диагностических приборов должно быть достаточным для одновременного выполнения работ на нескольких автомобилях (на практике на восемь диагностов-электронщиков приходится четыре автомобиля). Рабочее место диагноста-электронщика оснащается в соответствии с требованиями импортера или завода-изготовителя по каталогу предлагаемого для выполнения этих работ оборудования и оснастки. С появлением новых моделей оснащение, оборудование и адаптеры обновляются под новый модельный ряд. Если речь идет об универсальной станции, нужно иметь диагностические приборы, программное обеспечение и адаптеры для обслуживаемого ряда моделей и марок по годам выпуска автомобилей.

Рабочие места диагностики, электронных и электрических работ располагаются рядом, а иногда и не разделяются. Отдельно рабочие места диагностики выделяются для входной проверки и поиска неисправности при приемке автомобиля, для фиксирования диагностических параметров новых автомобилей сразу после их продажи с целью сравнения в дальнейшем отклонений от начальных значений параметров, для проверки автомобилей после ремонта и определения соответствия диагностических параметров требованиям.

Рабочее место диагноста-электронщика требует более комфортных условий труда уже потому, что по своему характеру его работа существенно отличается от ремонтных работ. Здесь необходимо более яркое освещение, кондиционирование воздуха, благоприятная температура, теплые тона помещения, много естественного света.

Диагност-электронщик выполняет работы по ремонту электрооборудования, проверке бортовых систем, диагностике электронных систем, зарядке аккумуляторов, установке центральных замков и противоугонных систем, диагностике и промывке инжекторов. На каждой станции сочетание этих работ может быть различным — все зависит от профессиональной ориентации электрика и наличия оборудования. Часть работ электрик выполняет на рабочем месте, часть непосредственно на автомобиле. Электрик должен быть диагностом, хорошо знать электрические и электронные системы автомобиля, уметь диагностировать причины неисправности двигателя. Ввиду специфики современных автомобилей электрик «в чистом виде» на СТО встречается нечасто.

Рабочее место электрика должно быть оборудовано для выполнения электроработ. Оно может быть рассчитано на выполнение работ непосредственно по электрооборудованию, однако в большинстве случаев имеет площадь для установки автомобиля. Площадь рабочего места электрика определяется площадью автомобиля в плане и площадью оборудования с учетом нормативного коэффициента плотности его расстановки (приложение 2 ОНТП-01-91). Некоторые производители рекомендуют для своих дилеров площадь рабочего места электрика равной 33 м2 [101].

Оборудование рабочего места электрика:

стенд для проверки стартеров и генераторов, вытяжной шкаф для зарядки аккумуляторов, устройство для зарядки аккумуляторов, мотор-тестер для проверки датчиков и бортовых систем, устройство для дистилляции воды,

нагрузочная вилка для проверки напряжения на клеммах аккумуляторов,

устройство для заправки кондиционеров, адаптеры для разных моделей автомобилей, вытяжка для удаления отработавших газов.

Источник