Технология восстановления деталей эпоксидными композициями

Технологический процесс восстановления деталей эпоксидными композициями состоит из следующих операций:

- подготовки поверхности деталей;

- подготовки заплат;

- приготовления композиций;

- нанесения композиций;

- отверждения композиций;

- механической обработки;

- контроля.

Одной из основных операций, определяющих качество восстановления деталей, является подготовка поверхности детали перед нанесением эпоксидной композиции.

Подготовка поверхностей заключается в очистке поверхностей от загрязнений, замасливания, краски, окислов, а также в придании в некоторых случаях поверхностям шероховатости для лучшего сцепления композиции с материалом деталей.

На нагруженных корпусных деталях типа блока цилиндров, головки блока, картера коробки передач необходимо предварительно заварить трещины (пробоины) для обеспечения прочности, затем зачистить сварной шов и прилегающие поверхности на ширине 20-25мм.

При подготовке трещин и пробоин на деталях менее нагруженных зачистить поверхность шириной 20-25 мм до металлического блеска.

Трещины разделать под углом 50-60°, у пробоин притупить острые кромки.

Зачищенные поверхности трещин (пробоин) тщательно обезжирить ацетоном, бензином или другими легколетучими растворителями с последующей выдержкой на воздухе в течение 5 мин. при 288-293 К (15-20°С).

Подготовка заплат заключается в придании им требуемой формы, очистке, обезжиривании. Заплаты могут быть металлическими или из хлопчатобумажных тканей.

По размерам заплаты должны перекрывать трещины или пробоины на 10-20 мм, за исключением заплат, предназначенных для заделывания пробоин заподлицо.

Зачищают и обезжиривают заплаты аналогично подготовке металлических поверхностей деталей. Заплаты из стеклоткани промывают в легколетучем органическом растворителе.

Наносить композиции на детали и заплаты необходимо шпателем. Первый слой композиции следует тщательно втереть в поверхность детали. Температура детали должна быть не ниже 20-25°С.

Стеклотканевая заплата при наложении на пробоину должна перекрывать кромки пробоины на 10-15 мм, последующие заплаты должны перекрывать каждую предыдущую на 5-10 мм. Каждый слой заплаты должен быть покрыт композицией; непокрытые поверхности заплат не допускаются. Общая толщина заплат должна быть 5-6 мм.

На трещину (при необходимости) накладывается заплата в один слой. Для уплотнения рекомендуется заплаты прикатать роликом через полиэтиленовую пленку.

Повреждения в трубопроводах системы питания устраняют плотным обматыванием дефектных мест четырьмя-восемью слоями ленты из стеклоткани или хлопчатобумажной ткани, пропитанных композицией.

Отверждать композицию можно как при комнатной температуре, так и при повышенных температурах.

Ускорить процесс отверждения можно подогревом. Подогрев должен быть равномерным при невысокой температуре. Целесообразно подогревать не композицию, а прилежащие слои металла.

После отверждения композиций шов и прилегающие поверхности зачистить от наплывов композиции. Зачищать можно напильником, шлифовальным кругом или шкуркой и другими инструментами.

Отремонтированные детали следует подвергнуть контролю внешним осмотром: покрытие должно быть ровным и плотным, трещины и раковины не допускаются.

Отремонтированные блок цилиндров, головку блока испытать на герметичность под давлением 4 кгс/см в течение двух минут, течь при этом не допускается.

Доступные цены на материалы и монтаж кровли.

Источник

Какова технология восстановления деталей клеями и эпоксидными композициями.

Технологический процесс восстановления деталей эпоксидными композициями состоит из следующих операций:

— подготовки поверхности деталей;

— подготовки заплат;

— приготовления композиций;

— нанесения композиций;

— отверждения композиций;

— механической обработки;

— контроля.

Одной из основных операций, определяющих качество восстановления деталей, является подготовка поверхности детали перед нанесением эпоксидной композиции. Подготовка поверхностей заключается в очистке поверхностей от загрязнений, замасливания, краски, окислов, а также в придании в некоторых случаях поверхностям шероховатости для лучшего сцепления композиции с материалом деталей.

На нагруженных корпусных деталях типа блока цилиндров, головки блока, картера коробки передач необходимо предварительно заварить трещины (пробоины) для обеспечения прочности, затем зачистить сварной шов и прилегающие поверхности на ширине 20-25мм.

При подготовке трещин и пробоин на деталях менее нагруженных зачистить поверхность шириной 20-25 мм до металлического блеска.

Трещины разделать ( т.е. придать правильную геометрическую форму прямоугольного сечения) под углом 50-60°, у пробоин притупить острые кромки.

Зачищенные поверхности трещин (пробоин) тщательно обезжирить ацетоном, бензином или другими легколетучими растворителями с последующей выдержкой на воздухе в течение 5 мин. при 288-293 К (15-20°С).

Подготовка заплат заключается в придании им требуемой формы, очистке, обезжиривании. Заплаты могут быть металлическими или из хлопчатобумажных тканей. По размерам заплаты должны перекрывать трещины или пробоины на 10-20 мм, за исключением заплат, предназначенных для заделывания пробоин заподлицо. Зачищают и обезжиривают заплаты аналогично подготовке металлических поверхностей деталей. Заплаты из стеклоткани промывают в легколетучем органическом растворителе. Наносить композиции на детали и заплаты необходимо шпателем. Первый слой композиции следует тщательно втереть в поверхность детали. Температура детали должна быть не ниже 20-25°С.

Стеклотканевая заплата при наложении на пробоину должна перекрывать кромки пробоины на 10-15 мм, последующие заплаты должны перекрывать каждую предыдущую на 5-10 мм. Каждый слой заплаты должен быть покрыт композицией; непокрытые поверхности заплат не допускаются. Общая толщина заплат должна быть 5-6 мм.

На трещину (при необходимости) накладывается заплата в один слой. Для уплотнения рекомендуется заплаты прикатать роликом через полиэтиленовую пленку.

Повреждения в трубопроводах системы питания устраняют плотным обматыванием дефектных мест четырьмя-восемью слоями ленты из стеклоткани или хлопчатобумажной ткани, пропитанных композицией.

Отверждать композицию можно как при комнатной температуре, так и при повышенных температурах. Ускорить процесс отверждения можно подогревом. Подогрев должен быть равномерным при невысокой температуре. Целесообразно подогревать не композицию, а прилежащие слои металла.

После отверждения композиций шов и прилегающие поверхности зачистить от наплывов композиции. Зачищать можно напильником, шлифовальным кругом или шкуркой и другими инструментами.

Отремонтированные детали следует осмотреть: покрытие должно быть ровным и плотным, трещины и раковины не допускаются. Отремонтированные блок цилиндров, головку блока испытать на герметичность под давлением 4 кгс/см в течение двух мин., течь при этом не допускается.

Эпоксидные клеевые композиции благодаря своим свойствам находят широкое применение при ремонте автомобильных деталей, а именно: при заделке сварных швов, трещин механического (не усталостного) происхождения, пробоин и т.д. Клеевые композиции приготовляют на основе низкомолекулярных эпоксидных смол. В условиях ремонтного производства наибольшее распространение получили низкомолекулярные (олигомерные) эпоксидные диановые смолы.

Для придания требуемых свойств исходной композиции в смолу вводят пластификаторы, наполнители, отвердители, ускорители и другие вещества.

1. Пластификаторы вводят в смолу для понижения хрупкости композиций, повышения ударной вязкости и прочности на изгиб и отдир. Применяют следующие пластификаторы: дибутилфтолат ДБФ (ГОСТ 8728-66), полиэфир МГФ-9, тиокол и др. Количество вводимых пластификаторов колеблется в пределах 5-30 % от массы смолы.

Избыточное количество пластификаторов приводит к снижению теплостойкости, уменьшению прочности на изгиб.

2. Наполнители вводят в целях повышения вязкости, сближения коэффициентов термического линейного расширения композиции и ремонтируемой детали, улучшения теплопроводности, удешевления композиций. В качестве наполнителей используют тонко измельченные порошки железа, чугуна, алюминия, графита, слюды, стеклоткань и др. Количество вводимого наполнителя в зависимости от его марки и вида находится в пределах 20-200% от массы смолы.

Источник

Эпоксидные композиции для устранения дефектов сварных швов, трещин и пробоин

Эпоксидные клеевые композиции благодаря своим свойствам находят широкое применение при ремонте автомобильных деталей, а именно: при заделке сварных швов, трещин механического (не усталостного) происхождения, пробоин и т.д.

Клеевые композиции приготовляют на основе низкомолекулярных эпоксидных смол. В условиях ремонтного производства наибольшее распространение получили низкомолекулярные (олигомерные) эпоксидные диановые смолы марок ЭД-20 и ЭД-16.

Для придания требуемых свойств исходной композиции в смолу вводят пластификаторы, наполнители, отвердители, ускорители и другие вещества.

1. Пластификаторы вводят в смолу для понижения хрупкости композиций, повышения ударной вязкости и прочности на изгиб и отдир. Применяют следующие пластификаторы: дибутилфтолат ДБФ (ГОСТ 8728-66), полиэфир МГФ-9, тиокол и др. Количество вводимых пластификаторов колеблется в пределах 5-30 % от массы смолы.

Избыточное количество пластификаторов приводит к снижению теплостойкости, уменьшению прочности на изгиб.

2. Наполнители вводят в целях повышения вязкости, сближения коэффициентов термического линейного расширения композиции и ремонтируемой детали, улучшения теплопроводности, удешевления композиций. В качестве наполнителей используют тонко измельченные порошки железа, чугуна, алюминия, графита, слюды, стеклоткань и др.

Количество вводимого наполнителя в зависимости от его марки и вида находится в пределах 20-200% от массы смолы.

3. Для отверждения смол ЭД-16, ЭД-20 в условиях ремонтного производства применяют отвердители холодного отверждения: поллиэтиленполиамин, АФ-2 и УП-583.

Отвердитель должен вводиться в эпоксидную композицию в строго определенном количестве, так как отвердитель входит в структуру отвержденной смолы и избыток или недостаток его вызывает ухудшение свойств отвержденной композиции. Количество отвердителя на 100 частей эпоксидных смол ЭД-16 и ЭД-20 можно определить по формуле:

где Э — количество эпоксидных групп в смоле в % (для смолы ЭД-20-20-22, для ЭД-16-16-18),

К — коэффициент (для ПЭПА — 0,65 — 0,87; для АФ-2-1,3-1,4; для УП-583-1,4).

Составы и назначение эпоксидных композиций

Эпоксидные композиции применяют для устранения повреждений и износов деталей, получения неподвижных соединений.

Подбор компонентов для эпоксидных композиций и количественное соотношение этих компонентов зависит от материала детали, характера дефекта и условий работы отремонтированной детали.

В полевых условиях следует применять композиции, расфасованные в тубы. Для этих целей предусмотрен состав №5, расфасованный в две тубы. В одной тубе находится смола с пластификатором и наполнителями, в другой — отвердитель, загущенный белой сажей.

Эпоксидные композиции стойки к действию автомобильных горюче-смазочных материалов.

Приготовление эпоксидных композиций

Приготовление композиций заключается в тщательном перемешивании компонентов.

Смола марки ЭД-16 предварительно нагревается до 50-60°С (смола ЭД-20 не нагревается), затем в нее вводится пластификатор ДБФ, который тщательно перемешивается со смолой в течение 10-12 минут.

Приготовленную смесь можно хранить длительное время в закупоренной таре (до одного года).

Приготавливать состав следует порциями не более 100 г, так как реакция взаимодействия смолы и отвердителя сопровождается выделением тепла.

В случае приготовления небольших количеств композиций желательно отвердитель вводить перед добавлением наполнителей.

Дозировка отвердителя должна точно соответствовать рецептуре состава. Жизнеспособность композиции после введения отвердителя зависит от типа отвердителя, массы композиции и температуры окружающей среды. При комнатной температуре жизнеспособность композиции массой 100 г составляет:

Для продукта АФ-2

Перед применением композицию рекомендуется выдержать в течение 5-15 мин. для удаления из нее воздуха.

Доступные цены на материалы и монтаж кровли.

Источник

3.2. Восстановление деталей эпоксидными композициями

Краткая характеристика способа восстановления эпоксидными композициями

За последние годы на ремонтных предприятиях все большее применение находят полимерные материалы. Возрастающее использование полимерных материалов при ремонте деталей объясняется их хорошими физико-механическими свойствами теплофизическими параметрами, а также высокой прочностью с металлами.

Наиболее полно этим требованиям отвечают эпоксидные клеевые композиции. Эпоксидные композиции обладают довольно уникальным сочетанием свойств: низкая вязкость, легкость отвердения, малая усадка, высокая адгезионная способность, высокие механические свойства, высокие электроизоляционные свойства, хорошая химостойкость, универсальность.

Благодаря своим уникальным свойствам эпоксидные композиции нашли широкое применение: в качестве клеев для склеивания отдельных деталей, для заделки трещин в корпусных деталях, восстановления изношенных деталей, выравнивания неровностей на поверхностях деталей кузовов и оперения, нанесения защитных и декоративных покрытий и др.

Исходя из условий работы деталей в механизмах, можно создавать различные композиции и различные режимы термообработки, обеспечивающие их длительную работу. Все это обеспечивает высокую экономичность применения эпоксидных композиций при ремонте машин.

Основные компоненты, входящие в состав эпоксидных композиций

Наибольшее применение в ремонтном производстве находят эпоксидные смолы марок ЭД-16, ЭД-20, ЭД-22 по ГОСТ 10587-76, представляющие собой прозрачную вязкую жидкость от светло-желтого до коричневого цвета. Чтобы придать эпоксидным смолам ценные механические свойства, в них вводят отвердители – вещества, вступающие в реакцию со смолами, в результате которой происходит увеличение молекулярного веса смолы за счет удлинения ее молекул и образования поперечных сшивок.

От выбора отвердителя зависят как условия отвердения, так и свойства конечного продукта. В ремонтном производстве наибольшее применение находят отвердители холодного отверждения, т. к. нагрев деталей до высоких температур связан с дополнительными технологическими трудностями. Среди этих отвердителей широкое распространение получили полиэтиленполиамины (ПЭПА), представляющие собой смесь различных аминов и трехфтористого бора (ВF3), и аминофенольный отвердитель АФ-2 (ТУ П-264-70).

Прочность композиций с отвердителем полиэтиленполиамином через 24 часа равно 70%, что позволяет подвергнуть деталь различным механическим воздействиям. Дальнейшее увеличение прочности происходит в процессе эксплуатации изделия. Важной особенностью этого отвердителя является необходимость точной дозировки его в композиции, поскольку даже незначительное отклонение его (например, на две весомые части от оптимальной) приводят к резкому снижению прочности соединения.

Комплекс трехфтористого бора является эффективным отвердителем клеевых композиций при пониженных температурах. При температуре отвердителя от -5 до +5С уже через 60 мин. Предел прочности при сдвиге клеевого соединения равен 120 кгс/см 2 , что составляет 85% от максимального значения.

Эпоксидные клеевые композиции, отвержденные комплексом трехфтористого бора, могут быть использованы для срочного устранения аварийных повреждений деталей в процессе эксплуатации как при нормальных, так и при минусовых температурах.

Большая реакционная способность отвердителя АФ-2 по сравнению с ПЭПА и меньшая гигроскопичность дают возможность применять его при ремонте в условиях повышенной влажности и пониженных температур.

Для повышения пластичности и эластичности удельной ударной вязкости и уменьшения хрупкости отвержденных эпоксидных смол в них вводят пластификаторы – низкомолекулярные, высококипящие жидкости, хорошо совмещающиеся с полимером. Введение пластификатора в полимер оказывает влияние на все его физико-механические свойства, повышает стойкость к тепловым воздействиям, снижает внутреннее напряжение.

В ремонтном производстве в качестве пластификатора эпоксидных композиций наибольшее применение находит дибутилфталат (ДБФ), являющийся «внешним», т. е. инертным разбавителем, диотилфталат, трикрезилфосфат (ТКФ), трифенолфосфат (ТФФ), ДЭГ-1 и др.

При получении морозостойких составов для заделки трещин в блоке цилиндров двигателей, который подвержен действию резких температурных перепадов, в эпоксидные композиции вводятся низкомолекулярные карбоксиллированный каучук СКН-10-1А (ТУ 38103-16-70). Модифицированные композиции выдерживают перепады температур от -30 до -100С. Количество вводимых пластификаторов колеблется в пределах 5…30% по отношению к смоле.

Наполнители увеличивают твердость, теплостойкость, огнестойкость, теплопроводимость. Введение дешевых наполнителей уменьшает стоимость пластмасс. К числу широко применяемых относятся:

волокнистые наполнители – стекловолокно, хлопковое волокно, асбест, древесная мука, целлюлоза;

порошкообразные наполнители – каолин, тальк, цемент, кварцевая мука, графит, сажа, металлические порошки и другие тонкоизмельченные порошки.

Род и количество вводимого наполнителя определяется рядом условий: снижением коэффициента линейного расширения компаунда до заданного значения, повышением термостойкости, равномерным распределением наполнителя во всем объеме компаунда.

Способы восстановления поврежденных деталей эпоксидными композициями

Повреждения деталей могут быть в виде пор, вмятин, раковин, трещин, отколов, задиров. Устранение таких дефектов осуществляется заделкой эпоксидными композициями или приклеиванием заплат и накладок, т. е., путем создания клеевого соединения.

ЗАДЕЛКА ТРЕЩИН. Трещины на деталях возникают в результате механических воздействий или в результате усталостного разрушения металлов. Эпоксидными композициями можно успешно заделывать только трещины механического происхождения, но не усталостного характера.

Применяется несколько способов заделки трещин. Трещины на чугунных деталях и деталях из алюминиевых сплавов рекомендуется засверливать на концах 2..3 мм. Целесообразно также осуществлять разделку кромок трещины под углом до 60 на глубину 2…3 мм. Заделка коротких трещин осуществляется нанесением только эпоксидной композиции, постановкой металлической или стеклотканной заплаты.

Для усиления трещин L 100 мм перед нанесением эпоксидной композиции их следует укрепить путем электросварки или постановкой ввертышей.

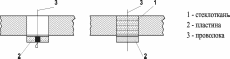

ЗАДЕЛКА ПРОБОИН. Детали, имеющие пробоины, восстанавливают с помощью композиций, как правило, наложением заплат и реже путем заполнения пробоин (рис3.1).

Рис.12. Варианты заделки пробоины

При небольших пробоинах до 25 мм накладки изготавливают из стеклоткани, при > 25 мм на плоских стенках детали применяют металлические пластины. При больших по размеру пробоинах пластины могут быть укреплены винтами или с помощью дополнительных сверлений в стенке картера, куда проникает эпоксидная композиция и после отверждения обеспечивает прочную заделку пробоин.

СКЛЕИВАНИЕ ДЕТАЛЕЙ. Процесс склейки делится на три основные стадии:

приведение клеевого вещества в состояние пригодное для нанесения его на поверхность деталей (т. е. растворение, расплавление;

получение клеющей пленки, частичная, полимеризация полимера и пр.); подготовка поверхности склеиваемых материалов (очистка, обезжиривание, придание шероховатости, различные виды химической и физической обработки);

нанесение клеющего вещества; превращение клеящего вещества в клеевой слой, прочно соединяющий склеиваемые материалы.

Применяемые клеи: фенольные – БФ-2, БФ-4, БФ-6, ВС-10Т, ВС-350, ВС-10М, ВК-32-200; эпоксидные — компаунды на основе ЭД-20, ЭД-16, и др.; эпоксидный лак Л-4, ПФЭ/10, МПФ-1, ПУ-2; карбинольные, резиновые.

При помощи клеев в авторемонтном производстве соединяют: металлические детали между собой, металлические детали с резиновыми и пластмассовыми деталями, деревянные детали между собой, пластмассовые детали между собой и др.

Для ремонтных целей представляют практический интерес следующие клеи холодного отверждения: УП-5-140-1, (ТУ 6-05-1797-76); УП-5-140-2 (ТУ 6-05-241-84-74); УП-5-172 (ТУ 6-05-241-8-76); УП-5-177 и УП-5-177-1 (ТУ 6-05-241-31-74).

Состав эпоксидных композиций представлен на плакате и в приложении.

Рекомендации по применению эпоксидных композиций представлены на плакате и в приложении.

Технологический процесс восстановления деталей эпоксидными композициями представлен на плакате и в приложении.

Оборудование, инструмент, приборы

рабочий стол с вытяжным шкафом ОП-2078 (ГОСНИТИ) размеры 2500х800;

сушильный шкаф N3;

муфельная печь N6 или плитка электрическая;

электродрель со сверлом 3 мм;

зачистная машина МОП-2;

весы аналитические ВД-200;

ванночка 100 и 50 мм, посуда фарфоровая;

зубило ГОСТ 1418-65, молоток 400 г. ГОСТ 2370-70, напильник ГОСТ 6876-58;

пластомер ТШМ-2 или ТМ-2;

термометр 0 — 100 С;

штангенциркуль ШЦ-П 0-200 ГОСТ 166-80;

лопатки для сыпучих материалов;

плошка разового использования.

Образцы: стальные пластины 60 х 20 х 1.

Эпоксидная основа ЭД-20 или ЭД-16 ГОСТ 10587-76.

Наполнитель – алюминиевая пудра ГОСТ 10096-76.

Пластификатор-дибутилфталат (ДБФ) ГОСТ 8728-77Е, ДЭГ-1 – олифатическая эпоксидная смола СТУ-30-12402-62, ИГФ-9 – олигоэфиракрилит ТУМПХ БУ-17-56.

Отвердитель-полиэтиленополиамин ТУ 6-02-544-70, АФ-2 – аминофенол.

Бензин Б-70 ГОСТ 1012-72 или ацетон техн. ГОСТ 2168-69.

Солидол синтетический ГОСТ 4366-76.

Карбоксилированный каучук СКН-10-1А ТУ 38103-16-70.

Графит ГОСТ 17022-76.

Стеклоткань ГОСТ 17022-76.

Бумага наждачная ГОСТ 3647-71.

Приобрести навык по приготовлению эпоксидной композиции;

Изучить технологический процесс склеивания металлов эпоксидными композициями;

Произвести восстановление трещины водяной рубашки блока;

Выбор материалов для восстановления деталей должен основываться на составлении условий работы их и физико-механических свойств от применяемых материалов.

Головка блока работает в интервале температур 40…80С, максимальное значение температуры не превышает 100С.

Нагрузки, действующие на стенки водяной рубашки головки блока не превышают 1,5….2 кгс/см 2 . В связи с этим к эпоксидной композиции предъявляются требования по прочности сцепления с металлом, физико-механическим и теплофизическим свойствам материала покрытия.

Изменение свойств материала в требуемом направлении может быть обеспечено выбором эпоксидной смолы, применением соответствующих пластификаторов, модифицирующих добавок и отвердителей, подбором типа и качества наполнителей (таблица 3.3).

Наибольшее влияние на свойства эпоксидных композиций оказывает соотношение между эпоксидной смолой и отвердителем.

Расчет количества аминного отвердителя на 100 г. эпоксидной смолы определяется по формуле:

где q – количество аминного отвердителя, г

Ма – молекулярная масса амина (Ма = 43);

Э – содержание эпоксидных групп, %;

К – коэффициент, определяемый экспериментально и зависит от типа ангидрида (К = 0,15…1,2).

Порядок выполнения работы

Номер состава композиции указывает преподаватель (см. Прил. 13 или плакат).

Источник