Обслуживание и ремонт гидравлических гасителей

Обслуживание гасителей колебаний производится в эксплуатации при выполнении ТО-1, ТО-2 и ТО-3.

Гасители колебаний необходимо осмотреть и проверить их крепление. При обнаружении подтеков масла, потертостей кожухом на корпусе на длине более 30 мм, ослаблении крепления верхней головки, выдавливания резиновых втулок и головок, трещин в кронштейнах, заклинивания штока — гаситель заменить.

ТР-1

При выполнении текущего ремонта ТР-1 (50 суток) гидравлические гасители колебаний проверяют прокачкой вручную, не снимая с вагона.

— освободить от крепления на тележке верхнюю головку

— вставить в головку ломик

— медленно прокачать гидродемпфер два-три раза на всю длину хода штока

Гаситель считается исправным, если поршень перемещается плавно и туго. При наличии низкого сопротивления при перемещении поршня, подтеках масла, заклинивания или отсоединения верхней головки — гаситель заменить.

Одновременно с прокачкой проверить состояние узлов крепления гидродемпфера к тележке и соединения головки со штоком. При зазоре в узле крепления более 1,8 мм заменить неисправные детали.

Ремонт гасителей колебаний производить в соответствии с «Инструкцией по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов».

ТР-2

При выполнении текущего ремонта ТР-2 гидравлические гасители колебаний необходимо снять с вагона электропоезда, очистить, обмыть и протереть. Ремонт гидравлических гасителей проводить в соответствии с инструкцией по ремонту.

Собранные после ремонта гидравлические гасители с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания, маркировать. На предварительно зачищенной поверхности корпусной головки выбить условный номер депо, букву «Р», означающую ревизию, месяц и две последние цифры года. Маркировку проводить с внешней стороны головки гасителя, сохраняя маркировку завода-изготовителя. Гасители колебаний выдержать в течение не менее двух часов в горизонтальном положении для выявления возможных неплотностей.

ТР-3

Гидравлические гасители снять, разобрать, очистить, промыть, тщательно осмотреть, негодные детали заменить. Ремонт гасителей производить в соответствии с требованиями «Инструкции по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов» и инструкции завода-изготовителя.

Корпус гасителя, штоковую головку, защитный кожух, гайку корпуса промыть щелочным моющим раствором или керосином, осушить, осмотреть и обмерить. Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном (клапан нижний), направляющую и сальниковую обойму промыть керосином или керосиновой эмульсией в отдельной камере, осушить и произвести контрольные измерения. На цилиндрических рабочих поверхностях штока с поршнем не допускаются местные задиры, вмятины, выбоины глубиной более 1 мм.

Направляющую штока восстановить наплавкой электродами марки ОЗЧ-1, ОЗЧ-2, ЦЧ-2, ЦЧ-4 или запрессовкой втулки с последующей механической обработкой по диаметру до чертежных размеров. Риски, задиры, вмятины на рабочих и сопрягаемых поверхностях направляющей со штоком и цилиндром не допускаются.

Штоки восстанавливать наплавкой или напылением, осталиванием, хромированием. Шероховатость рабочей поверхности должна соответствовать чертежу.

Цилиндрические поверхности штока не должны иметь коррозийных повреждений. Коррозию штоков и других деталей удалить пастой-смывкой и полированием. Не допускать обработку поверхностей штока наждачными полотнами и зажима его в тисках или других захватах без смягчающей прокладки, например, из меди.

Местный износ внутренней поверхности цилиндра должен быть не более 1 мм. На внутренних поверхностях цилиндра не допускаются задиры, выбоины, вмятины или отколы глубиной более 1,5 мм. Неисправный цилиндр заменить. Алюминиевые кольца, уплотняющие цилиндр, во всех случаях разборки — заменить.

Резьбовые участки штока, головки и корпуса, при необходимости, ремонтировать наплавкой с последующей нарезкой резьбы по чертежным размерам. Допускается восстанавливать резьбу головки и штока приваркой втулок после предварительной расточки и с последующим нарезанием резьбы.

В гасители залить от 900 до 1000 см 3 рабочей жидкости — масло ВМГЗ, предварительно профильтрованное через сетку. Допускается использовать смесь свежего масла ВМГЗ с восстановленным в соотношении 1:1, а также масло АМГ-10 и другие равноценные жидкости в соответствии с инструкцией.

Износ внутренней поверхности металлической втулки головок крепления не должен превышать 0,5 мм. Резиновые втулки головок гасителя заменить новыми из морозостойкой резины и установить в головках с применением клея 88 НП или другого аналогичного клея. Допускается устанавливать капроновые втулки в головки вместо резиновых и металлических при условии соблюдения геометрических размеров и качества капрона. Заменить деформированные или поврежденные резиновые кольца, уплотняющие корпус.

При сборке плотно завернуть гайку корпуса и верхнюю головку на шток. Головку закрепить стопорным винтом или пружинной шайбой, винт закернить. Установка пружинной шайбы допускается при наличии специальной выточки в торце штока глубиной, равной трем четвертям толщины шайбы и контроле затяжки резьбы.

Шток, внутреннюю поверхность металлических втулок головок покрыть жировой смазкой.

Собранный гаситель с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания — маркировать.

При проведении ремонта производят полную разборку гасителя.

Разборка гасителя колебаний

Разборку гидрогасителя производить на специальном стенде по разборке и сборке гасителей.

Стенд разборки гидравлических гасителей колебаний пассажирских вагонов и электропоездов предназначен для разборки гидрогасителей при проведении ремонтных работ и замене изношенных деталей.

Стенд состоит из корпуса-верстака с расположенными на крышке силовыми механизмами и гайковёртами. В корпусе расположены приводные электродвигатели, редукторы, пневматические цилиндры, пневматические, электрические сети и маслопроводы. На передней панели верстака расположены рычаги и кнопки управления силовыми механизмами.

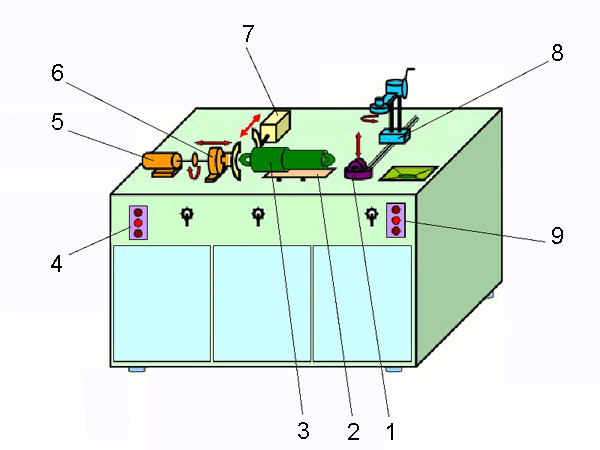

Рис.95. Схема стенда для разборки гидрогасителей

1 — вертикальный подъёмник

2 — пружинная площадка

3 — гидрогаситель

4 — пульт управления гайковертом

5 — растяжитель

6 — гайковерт

7 — двухступенчатый зажим

8 — передвижной гайковерт

9 — пульт управления передвижным гайковертом

Полная разборка гасителя производится в следующем порядке.

1. Гаситель колебаний установить на подставку стенда по разборке гасителей и отвернуть стопорный болт.

2. Зажать верхнюю головку гасители в тисках в горизонтальном положении и отвернуть и снять защитный кожух. Для этого установить на вал гайковерта квадрат и ввести в него верхнюю головку гидрогасителя. Затем зажать гидрогаситель в механизме фиксации стенда.

3. Отвернуть стопорный винт, затем отвернуть верхнюю головку гидрогасителя. Предварительно гидрогаситель растянуть на стенде с помощью механизма растяжки. Шток гидрогасителя зажать с помощью специальных оправок с бронзовыми обоймами для предотвращения задира поверхности штока.

4. Отвернуть гайку, предварительно сняв стопорную планку. Гайку открутить с помощью гайковерта и специальной насадки с выступами под прорези в гайке гидрогасителя на стенде, предварительно зажав корпус гидрогасителя.

5. Вынуть обойму сальника с шайбой, резиновым кольцом и манжетами (сальниками). Предварительно гидрогаситель освободить из механизма фиксации. После демонтажа указанных позиций слить масло в специальную емкость.

6. Вынуть цилиндр со штоком, направляющей, уплотнительным кольцом, верхним и нижним клапанами. Для выемки штока поршня из цилиндра необходимо легкими ударами по направляющей штока выбить ее из корпуса цилиндра. Затем вытащить шток с уплотнительным кольцом. Оставшуюся жидкость слить в специальную емкость.

Сальники заменяются новыми при подтеках масла через уплотнение или при механических повреждениях (выкрашивание резины и т. д.).

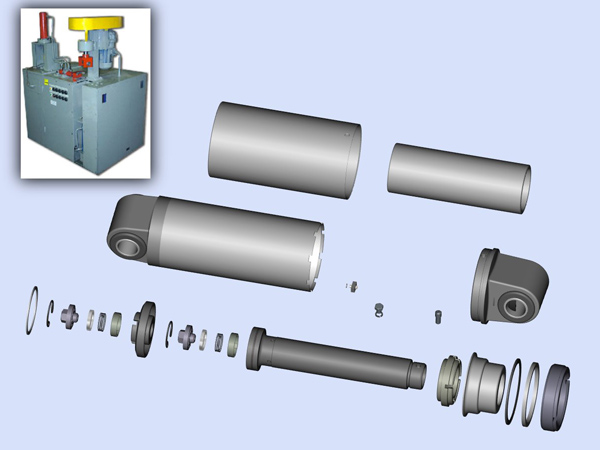

Рис.96. Разборка гидравлического гасителя колебаний

Верхний и нижний кожухи гидрогасителя промываются в щелочном растворе, остальные детали, кроме резиновых, — в мыльной эмульсий, бензине или керосине. Резиновые детали протереть.

После просушки все детали осматриваются на соответствие чертежным размерам. Все изношенные и вышедшие из строя детали ремонтируются или заменяются новыми.

Гидрогаситель заправляется маслом. Для заправки гидравлического гасителя применяется приборное масло МВП ГОСТ 1805-76 в количестве 0,9 литра.

Масло перед заправкой должно быть профильтровано через металлическую сетку.

Масло заливается во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В цилиндр вставляется рабочий цилиндр в сборе (со штоком, корпусом сальника и верхней головкой); гайку следует затянуть.

Остальные операции по сборке гидравлических гасителей производятся в порядке, обратном порядку разборки.

Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гидрогаситель предварительно прокачивают вручную за верхнюю головку при помощи ломика, продетого в отверстие головки.

После ручной прокачки гидрогаситель устанавливается на испытательный стенд для прокачки в течение двух минут (с целью визуальной проверки качества уплотнения прокачка гидрогасителя производится со снятым верхним кожухом). Течь масла через сальник при прокачке не допускается.

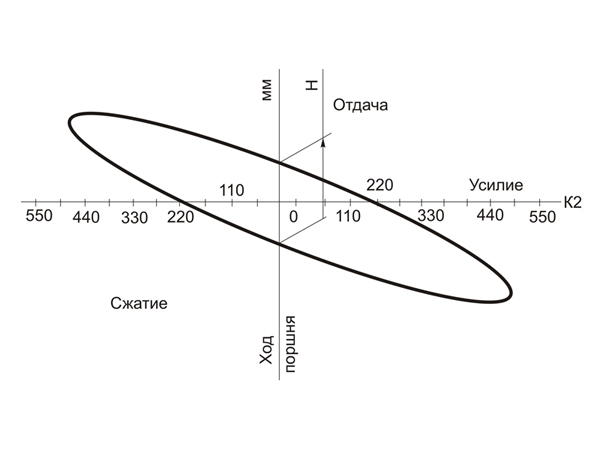

После двухминутной прокачки записывается рабочая диаграмма:

1. Все гасители, проходящие ревизию, должны подвергаться испытанию на стенде с целью проверки их работоспособности. Стенд должен иметь приспособление для записи рабочей диаграммы (усилие — перемещение) на специальный бланк.

Примечание: Испытания гасителей должны выполняться с ходом ползуна 40 ±3 мм и частотой 60 ходов в минуту.

2. Рабочая диаграмма должна иметь форму, показанную на чертеже. Гаситель считается выдержавшим испытания, если параметр «С» работоспособности гасителя, подсчитанный по размерам рабочей диаграммы, находится в пределах 110—150 кг сек/см и определяется по формуле:

С — параметр гасителя в кг сек/см

L — длина рабочей диаграммы в мм

n — число оборотов кривошипного механизма стенда в ‘об/ сек

m — масштаб записи сил в кг,/мм

Н — ход поршня в см

Рис.97. Рабочая диаграмма гасителя

Примечание: Температура рабочей жидкости должна находиться в пределах плюс 15÷25ºС. Параметр «С» для гасителей, находящихся в эксплуатации и при ремонте, — в пределах 90-150кг сек/см.

После испытания гидрогасителей производится проверка сальникового уплотнения путем вылеживания гидрогасителей в горизонтальном положении в течение 12 часов.

Источник

Технология ремонта гидравлическихгасителей колебаний

Автор: Пользователь скрыл имя, 20 Ноября 2012 в 15:46, курсовая работа

Описание работы

Вагон — это ключевое звено в цепи организации перевозочного процесса. Его техническое состояние в значительной степени определяет надежность и эффективность работы отрасли, ее способность выполнять государственные задачи, связанные с развитием и функционированием железнодорожного транспорта.

Содержание

1. Введение: «Организация технического обслуживания и текущего ремонта Электровозов Вл-80»…………………………………………………………2

2. Назначения, конструкция и техническая характеристика гидравлического гасителя колебаний……………………………………………………………5

3.Условия работы гидравлического гасителя колебаний. Характерные неисправности и причинны их возникновения..………. 7

4. Характеристика работы при техническом обслуживании и текучий ремонт гидравлического гасителя колебаний………………………….……………..8

5. Предельно допустимые размеры и рабочие параметры гидравлического гасителя колебаний………………………………………………………..……9

6. Методы и технологии ремонта гидравлического гасителя колебаний……………………………..………………………………………. 10

7.Технологическое оборудование и оснастка, применяемая при ремонте гидравлического гасителя колебаний. Назначение и техническая характеристика…… …………………….………………………………..…….13

8. Техника безопасности при ТО и ТР гидравлического

гасителя колебаний …………………………………..………………………. 14

9. Влияние технического состояния гидравлического гасителя колебаний на безопасность движения…………………………………………………………15

Список используемой литературы………………………………………. 16

Работа содержит 1 файл

Microsoft Office Word Document.docx

Тема: «Технология ремонта гидравлическихгасителей колебаний»

1. Введение: «Организация технического обслуживания и текущего ремонта Электровозов Вл-80»…………………………………………………………2

2. Назначения, конструкция и техническая характеристика гидравлического гасителя колебаний……………………………………………………… ……5

3.Условия работы гидравлического гасителя колебаний. Характерные неисправности и причинны их возникновения..………. . 7

4. Характеристика работы при техническом обслуживании и текучий ремонт гидравлического гасителя колебаний………………………….……………..8

5. Предельно допустимые размеры и рабочие параметры гидравлического гасителя колебаний……………………………………………………… ..……9

6. Методы и технологии ремонта гидравлического гасителя колебаний……………………………..…………………… …………………. 10

7.Технологическое оборудование и оснастка, применяемая при ремонте гидравлического гасителя колебаний. Назначение и техническая характеристика…… …………………….………………………………..…….13

8. Техника безопасности при ТО и ТР гидравлического

9. Влияние технического состояния гидравлического гасителя колебаний на безопасность движения………………………………………………………… 15

Список используемой литературы………………………………………. . 16

Вагон — это ключевое звено в цепи организации перевозочного процесса. Его техническое состояние в значительной степени определяет надежность и эффективность работы отрасли, ее способность выполнять государственные задачи, связанные с развитием и функционированием железнодорожного транспорта. Потеря вагоном работоспособности и потребительских свойств в период эксплуатации — неотвратимый процесс, протекающий с большей или меньшей интенсивностью в зависимости от выполненного объема работ, долговечности материалов, примененных в конструкции вагона, и достигнутого уровня обеспечения сохранности вагона при его эксплуатации.

Ни одна система технического обслуживания и ремонта не в состоянии полностью устранить последствия физического и морального износа. Однако она может значительно сократить темпы их развития и тем самым обеспечить работоспособное состояние вагона в течение его нормального срока службы. Основное назначение системы ремонта — максимальное сокращение числа внезапных отказов вагонов в эксплуатации за счет своевременного контроля, обслуживания и ремонта.

Чтобы сократить затраты на содержание вагонов необходимо обеспечить их подачу в плановый ремонт с предельно допустимым физическим износом узлов и элементов.

На отечественных железных дорогах издавна реализовывался критерий календарный продолжительности эксплуатации вагона. Каждый вагон подлежал плановому ремонту через определенный интервал времени, исчисляемый от даты постройки или последнего планового ремонта. Однако в современных условиях эта система полностью себя не оправдывает; и альтернативой ей может служить комбинированный критерий, ограничивающий межремонтный период не только календарной продолжительностью, но и показателем выполненного объема работ. Отличием этой системы является проведение плановой и текущей диагностики вагонов рабочего парка. Существуют три правила постановки вагона в ремонт — либо после отказа изделия, либо по достижению предельно допустимого состояния, либо после заранее установленной наработки изделием. Достигается это благодаря использованию нескольких типов ремонта и технического обслуживания.

Если ремонт происходит в заранее назначенный момент времени, то он является плановым. Если объем ремонтных работ заранее установлен, то такой ремонт называется регламентированным, т.е. плановым по объемам восстановительных работ.

Плановый во времени ремонт может быть либо предупредительным, либо аварийным.

Возможны случаи, когда постановка вагона в ремонт определяется по каким-либо косвенным признакам приближения его к отказу, что можно определить по значению определяющего параметра — температура, звук, зазор, цвет и т.п. В этом случае, если оценка технического состояния вагона происходит в заранее запланированные моменты времени (через определенный пробег), то последующий ремонт называется — планово-диагностическим.

Если техническое состояние определяется по встроенной в вагон диагностической аппаратуре, то последующий ремонт называют — непланово-профилактическим.

Периодический контроль технического состояния выполняются внешними диагностическими устройствами как в эксплуатации, так и на вагоноремонтных предприятиях. Система технического обслуживания и ремонта грузовых вагонов призвана учитывать все факторы и их производные, оказывающие негативное влияние на состояние вагона.

Система основана на применении комбинированного критерия, включающего в свой состав первичный норматив — объем выполненной работы, и вторичный норматив — предельно допустимую продолжительность использования вагонов в перевозочном процессе без периодического контроля. Вагон должен выводиться из эксплуатации тогда, когда он выработал любой из этих двух нормативов. Если вагон выработал первичный норматив, то он должен подаваться на вагоноремонтное предприятие для контроля его физического износа с полной разборкой и ремонтом. Если выработал вторичный норматив, вагон подается на вагоноремонтное предприятие для выявления его физического износа с частичной разборкой.

По мере развития системы совершенствовалась и нормативная база, что привело к изданию Указания от 17.04.2001 г. о введении в действие новой редакции — Правил эксплуатации грузовых вагонов при системе технического обслуживания и ремонта с учетом фактически выполненного объема работ на железной дороге РФ №ЦВ ВНИИЖТ — 7. В результате этой работы был увеличен межремонтный пробег полувагонов и фитиновых платформ после деповского ремонта. Использование новых прогрессивных технологий изготовления и ремонта ходовых частей, улучшающих их эксплуатационные характеристики, также позволило увеличить межремонтный норматив пробега вагонов. На сегодняшний день увеличенный пробег установлен для вагонов, выпущенных из деповского ремонта на тележке повышенной работоспособности, на тележках отремонтированных в депо по нормам капитального ремонта, и на тележках с уретановыми накладками фирмы «А. Стаки».

Потеря вагоном работоспособности и потребительских свойств в период эксплуатации — неотвратимый процесс, протекающий с большей или меньшей интенсивностью в зависимости от выполненного объема работ, долговечности материалов, примененных в конструкции вагона, и достигнутого уровня обеспечения сохранности вагона при его эксплуатации. Чем жестче эти условия и ниже уровень сохранности, тем быстрее физически изнашивается вагон. В конечном счете, это приводит к необходимости исключения вагона из инвентаря. Ни одна система технического обслуживания и ремонта не в состоянии полностью устранить последствия физического и морального износа. Однако она может значительно сократить темпы их развития и тем самым обеспечить работоспособное состояние вагона в течение его нормативного срока службы.

Основное назначение системы ремонта — максимальное сокращение числа внезапных отказов вагонов в эксплуатации за счет своевременного контроля, обслуживания и ремонта.

Система ремонта должна быть основана на объективных закономерностях, которые зависят от условий эксплуатации вагона и показателей его надежности (безотказности, долговечности, ремонтопригодности, сохраняемости), определяющих объем плановых работ и их характер.

Основными факторами, влияющими на уровень физического износа вагона, являются: календарная продолжительность периода эксплуатации; груженный и порожний пробег; количество перевезенного груза, статическая нагрузка, агрессивность груза и окружающей среды, скорость движения, профиль пути и т.д.

Чтобы сократить затраты на содержание вагонов необходимо обеспечить их подачу в плановый ремонт с предельно допустимым физическим износом узлов и элементов.

При проведении мониторинга технического состояния (ТС) сложных систем и агрегатов одной из актуальных является задача объективного своевременного обнаружения дефектов различной природы и организация контроля за развитием дефектов из-за старения элементов при эксплуатации.

Одним из путей предотвращения нежелательных последствий от эксплуатации изделий с дефектами является систематичное использование методов неразрушающего контроля. Совершенствование опыта в области системного анализа, развитие научно-методической базы и накопление статистической информации позволили подойти к формулировке и обоснованию концепции « абсолютной надежности» ответственных систем, которая базируется на результатах использования вероятностных методов анализа безопасности и прочности, анализа критичности и оптимального резервирования, совершенствования и широкого применения методов неразрушающего контроля, автоматизированных систем неразрушающего контроля, количественного учета влияния неразрушающего контроля на прочность и долговечность систем, компьютерном анализе и оценке результатов расчетов и измерений.

Объективный анализ применения различных методов привел к целесообразности применения комплексных систем контроля, которые используют разные по физической природе методы исследования, что, в свою очередь, позволит исключить недостатки одного метода, взаимодополнить методы и реализовать тем самым принцип «избыточности» для повышения надежности контроля систем и агрегатов.

Различные методы неразрушающего контроля характеризуется разными значениями технико-экономических параметров: чувствительностью, условиями применения, типами контролируемых объектов и т.д. Поэтому при формировании комплекса методов неразрушающего контроля разной физической природы возникает проблема оптимизации состава комплекса с учетом критериев их эффективности и затрат ресурсов.

Комплексное использование наиболее чувствительных методов не означает, что показатели достоверности будут соответственно наибольшими, а в свою очередь, учет первоочередности технических показателей может привести к противоречиям с экономическими критериями, такими как трудозатраты, стоимость, время контроля и т.д., что, в свою очередь, может привести к тому, что выбранный комплекс методов неразрушающего контроля может оказаться с экономической точки зрения неэффективным.

Для реализации различных методов неразрушающего контроля разработаны различные приборы: дефектоскопы, толщиномеры, тепловизоры для разных дефектов (трещин, негерметичностей), электронное оборудование (для нахождения ослабления электрических контактов), механическое оборудование, которое имеет различные технико-экономические характеристики и технологии использования для различных типов дефектов и др.

Из анализа имеющихся характеристик вытекает необходимость решения задачи выбора состава (комплекса) методов неразрушающего контроля как задачи в оптимизационной постановке.

Комплексное применение методов неразрушающего контроля для диагностики и обнаружения дефектов в агрегатах и системах направлено на обеспечение увеличения эффективности и достоверности контроля, продления работоспособности и ресурса.

Задача формирования комплекса различных методов неразрушающего контроля для обнаружения совокупности возможных (наиболее опасных дефектов) в системе может быть сформулирована как оптимизационная многоуровневая однокритериальная (многокритериальная) задача дискретного программирования.

Решение задачи оптимальное сочетание различных методов неразрушающего контроля, применение которых наиболее эффективно при эксплуатации и анализе ресурса дорогостоящих систем.

Актуальными при проведении неразрушающего контроля являются также задачи оптимального распределения объемов контроля на всех этапах жизненного цикла объекта, оптимизации мест и параметров контроля, планирования технического обслуживания системы с учетом экономических показателей.

Большие объемы проведения работ по выявлению дефектов в системах и катастрофические последствия, которые могут быть причиной некачественного его проведения, ставят задачу по индустриализации применения методов неразрушающего контроля с использованием математических моделей, методов и современных информационных технологий для организации мониторинга при эксплуатации систем.

Индустриализация применения методов неразрушающего контроля и организации работ на ответственных объектах и системах требуют больших материальных и временных затрат, сравнимых со всеми остальными расходами на эксплуатацию объекта.

При проведении мониторинга, исследования систем (элементов) и применения методов неразрушающего контроля с целью продления ресурса важными являются данные, получаемые в результате решения задач:

прогнозирования вероятности безотказной работы (ВБР) элементов и систем. Прогнозирование может осуществляется раздельно по постепенным и внезапным отказам, с использованием моделей полиномиальной регрессии, моделей анализа цензурированных выборок;

составление (или использование готовой) обобщенной структурной схемы надежности системы и ее узлов и элементов. Обобщенная структурная схема надежности может содержать помимо основных и резервных элементов. Структурная схема надежности представляет собой такую совокупность функционально подобных основных и резервных элементов, отказ которых вызывает неустранимый отказ всей системы;

Источник