Методы технологического процесса ремонта машин

При производстве ремонтных работ руководствуются утвержденными Госстроем СССР «Правилами сдачи в ремонт и приемки из ремонта машин, агрегатов и узлов в строительстве» и ГОСТ 28.201—74.

Технологический процесс ремонта — комплекс работ, выполняемых в определенной последовательности и обес-печиваюищх восстановление работоспособности машины.

Объем, характер и последовательность ремонта строительных машин зависят от конструктивных особенностей машины, производственных возможностей ремонтного предприятия и методов ремонта. Следовательно, чтобы охватить все операции по ремонту и осуществить их в последовательности, обеспечивающей высокое качество выполнения работ, необходимо на каждом предприятии тщательно продумывать технологию ремонта и постоянно заботиться о его совершенствовании, для чего необходима конструкторская и технологическая подготовка ремонта.

Рекламные предложения на основе ваших интересов:

Конструкторская подготовка состоит в обеспечении ремонтного предприятия технической документацией (рабочие чертежи ремонтируемых машин, технические условия на ремонт, инструкции и альбомы выбраковочных карт и т.д.). Технологическая подготовка включает в себя разработку технологии ремонта основных деталей, проектирование и изготовление специального режущего инструмента и приспособлений, составление спецификаций и определение норм расхода материалов, деталей, приспособлений и инструмента.

Технология ремонта при тупиковом и поточном методах в значительной степени различна.

При тупиковом методе ремонта работы организуют на универсальных и специализированных рабочих местах. На универсальных рабочих местах ремонт выполняет одна бригада рабочих, которая производит все операции от начала до конца. На специализированных выполняют ремонт одной сборочной единицы или определенных технологических операций.

Поточный метод ремонта хараткеризуется расположением средств технологического оснащения в последовательности выполнения операций и с определенным интервалом выпуска изделий. Этот метод наиболее совершенный, позволяющий закреплять технологические операции за рабочими местами, расположенными последовательно согласно производственному процессу. Каждая позиция поточной линии независимо от числа работающих на данной позиции считается рабочим местом. Поточные линии могут быть одно- и многопредметными, прерывно- и непрерывно-поточными. При поточной организации ремонта каждый рабочий выполняет определенные операции, что позволяет сокращать время на подготовку к работе и рационально использовать инструменты и приспособления. В этом случае организация рабочего места должна предусматривать максимальную экономию движений, что достигается конструкцией оборудования, оснащением средствами механизации основных и вспомогательных операций, необходимой документацией, а также соблюдением требований техники безопасности. Размещение производственных участков и складских помещений должно обеспечивать наиболее короткие грузопотоки и соблюдение строительных, противопожарных и санитарно-технических норм.

В зависимости от движения базовой детали различают три основные схемы технологических потоков: прямоточную, Г- и П-образные. Прямоточная схема позволяет располагать участок ремонта базовых деталей таким образом, что после ремонта их без затруднения передают на общую сборку машин. Г- и П-образные схемы уменьшают транспортные пути, упрощают компоновку участков по ремонту кабин, кузовов, но затрудняют перемещение базовых деталей после ремонта на общую сборку.

Источник

Технологический процесс ремонта машин

Тема: «Технологический процесс ремонта машин».

Технологический процесс – это совокупность ремонтных операций, выполняемой в определённой последовательности: приём машин в ремонт, наружная очистка, разборка машины, очистка сборочных единиц (СЕ) и деталей, дефектация деталей, ремонт деталей, комплектация деталей, сборка и обкатка СЕ, сборка и обкатка машин, окраска и выпуск из ремонта.

Необходимо следующие правила разборки агрегатов машин:

1) при разборке наносят на нерабочие торцевые поверхности деталей метки, обеспечивающие в дальнейшем их подбор в дальнейшем;

2) разбирая крепёжные детали, следует помнить, что они могут быть неустойчивы;

3) применяют для разборки только инструменты и приспособления, которые исключают порчу деталей;

4) если производят неполную разборку, то рекомендуется крепёжные детали вставлять и ввинчивать в те же отверстия сборочное единицы;

5) удары молотком по торцам наносят через подставки, желательно деревянные;

6) нельзя раскомплектовывать приработавшиеся детали, которые годные к дальнейшей эксплуатации;

7) если при снятии приходится применять большие усилия, то устраняют причину тугого съёма;

8) после снятия агрегатов гидравлической системы, отверстия необходимо закрыть во избежание попадания посторонних предметов (пыль, вода, металлическая стружка и др.).

При сборке нужно соблюдать следующие правила:

1) собираемые сборочные единицы должны быть чистыми. Масляные каналы и отверстия в них промывают чистой промывочной смесью и продувают сжатым чистым воздухом;

2) перед сборкой запрягаемые поверхности деталей протирают чистой ветошью и смазывают той же смазкой или маслом, которые применяю для данного сопряжения;

3) при запрессовке подшипника на вал усилие должно быть передаваться через внутреннее кольцо. Перед запрессовкой подшипник нагревают в масленой ванне до температуры 80—90;С. Шпонки устанавливают плотно в шпоночные пазы валов, перемещений не допускается.

Дефектация и комплектование деталей.

Дефектация принимается для определения технического состояния деталей машин, поступающих после эксплуатации в ремонт, и для назначения необходимых методов восстановления деталей. В зависимости от износа, вида и характера повреждений при дефектации сортируют на пять групп, которые красками разного цвета:

1) годные – зелёные;

2) годные при сопряжении с новыми или с восстановленными до номинальных размеров – жёлтые;

3) подлежащие ремонту в данном предприятии – белым;

4) подлежащие восстановлению только на специализированных предприятиях – синим;

5) негодные – красным.

Комплектование – это подбор полного комплекта деталей для сборочное единицы в целом. Комплектование включает в себя подбор деталей по размеру, массе и другим показателям.

Источник

Методы ремонта

Под методами ремонта понимают совокупность технических и организационных правил выполнения операции ремонта оборудования. Использование различных методов ремонта обусловлено следующими факторами: количественным составом и разнотипностью оборудования на предприятиях, его конструктивными особенностями, ремонтопригодностью, производственными условиями проведения ремонтов, производственной программой ремонтных предприятий ремонтных предприятий и т.д. в связи с этим ремонт оборудования может проводиться следующими организационно-технологическими методами: обезличенным, необезличенным, агрегатным и поточным.

При обезличенном методе ремонта снимаемые с машин сборочные единицы и детали при необходимости заменяют новыми или отремонтированными, полученными со склада.

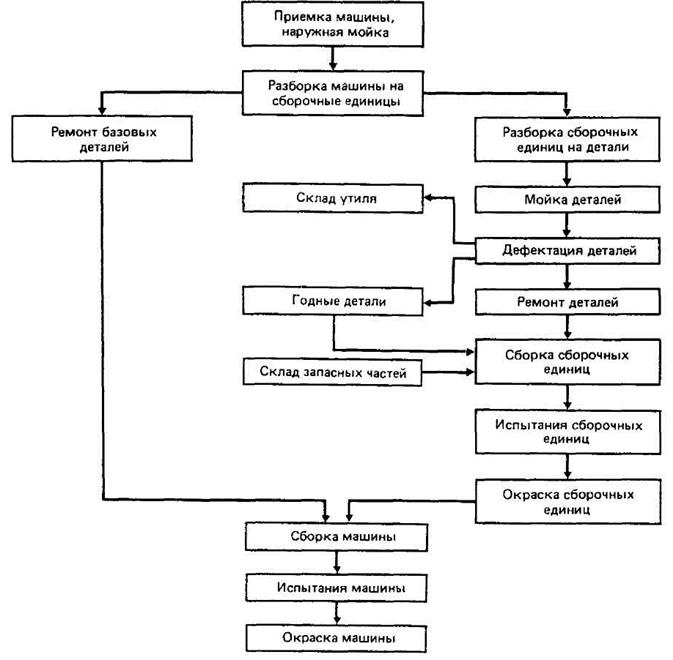

При необезличенном (индивидуальном) методе в ремонт ставится полнокомплектная машина. Снимаемые с нее сборочные единицы и детали после ремонта устанавливают на ту же машину. В результате этого сборочные единицы и детали не обезличиваются и тем самым более полно используется их ресурс. На рис. 13.2 приведена схема технологического процесса ремонта машин необезличенным методом. Общую продолжительность ремонта этим методом определяют продолжительностью разборочно-сборочных операций и операций по ремонту и изготовлению необходимых деталей. Метод применяют на предприятиях с небольшим числом машин различных типов. Недостаток необезличенного метода ремонта – большая продолжительность простоя машин в ремонте.

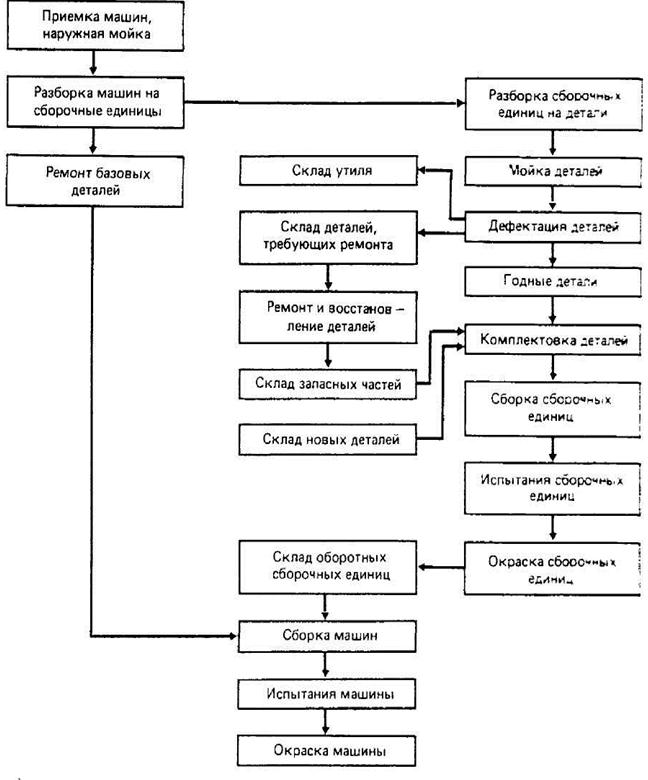

Сущность агрегатного (сменно-узлового) ремонта заключена в том, что ремонтное предприятие, имея определенный оборотный фонд обезличенных сборочных единиц и агрегатов, разбирает ремонтируемую машину на отдельные агрегаты (сборочные единицы), выполняет ремонт базисных деталей и производит сборку машины из сборочных единиц и агрегатов оборотного фонда (рис. 13.3). Снятые с машины сборочные единицы и агрегаты ремонтируют, а затем направляют на склад ремонтной базы. Разделение по времени и месту выполнения разборочно-сборочных работ, а также работ по ремонту и изготовлению деталей между специализированными бригадами позволяет повысить их качество, снизить стоимость и сократить сроки ремонта. Таким образом, в этом случае продолжительность ремонта машин определяется длительностью разборочно-сборочных операций и не зависит от продолжительности восстановления и изготовления деталей.

Рис. 13.2. Схема технологического процесса ремонта машин необезличенным методом

Сменно-узловой метод ремонта возможен только при полной взаимозаменяемости сборочных единиц, агрегатов, а также наличии оборотного фонда. Его целесообразно проводить при ремонте однотипных машин.

Величину оборотного фонда рассчитывают, исходя из обслуживаемого парка машин, периодичности замены сборочных единиц, агрегатов, а также времени, затрачиваемого на их ремонт и транспортирование. Чем меньше времени отводится на проведение ремонтов, тем больше новых или отремонтированных сборочных единиц и агрегатов должно быть в оборотном фонде. Обеспечивая все категории ремонта машин, оборотный фонд вместе с тем должен быть минимальным.

Рис. 13.3. Схема технологического процесса ремонта машин сменно-узловым методом

При сменно-узловом методе ремонта целесообразно использовать комплекты сборочных единиц. ковши в сборе с днищем и коромыслом, рукояти, роторы в сборе с ковшами, стрелы в сборе с блоками и механизмом напора, двигатели, редукторы, генераторы.

Метод ремонта со сменно-узловой заменой изношенных частей. Сущность метода заключается в том, что в течение ремонтного цикла в сокращенные плановые остановки машин заменяют все основные сборочные единицы. Это позволяет сократить до минимума продолжительность капитальных ремонтов, а в ряде случаев и совсем их исключить. Внедрению такого метода ремонта должна предшествовать разработка обоснованных ремонтных циклов для машин, установление размера оборотного фонда запасных частей, определение номенклатуры и количества ремонтных и транспортных средств.

При поточном методе ремонта весь технологический процесс восстановления деталей и сборочных единиц, агрегатов и машин осуществляют на-поточных линиях. Сборочные единицы и агрегаты собираются из восстановленных или изготовленных деталей. Сборку машин осуществляют из готовых (собранных) обкатанных и испытанных сборочных единиц и агрегатов. Линии ремонта, сборки и обкатки сборочных единиц и агрегатов размещают в технологической последовательности возле линий общей сборки машины. Поточный метод ремонта характеризуется непрерывностью технологического процесса, обеспечивающего ритмичность производства, что достигается: расчленением технологического процесса ремонта на равные или кратные по трудоемкости и продолжительности операции; закреплением операций за рабочими местами; одновременным выполнением операции на рабочих местах; передачей с минимальными перерывами ремонтируемых объектов с одного рабочего места на другое. Этот метод ремонта обеспечивает высокую производительность работы ремонтного предприятия, широкую специализацию оборудования и производственных рабочих, механизацию и автоматизацию процесса ремонта машин, благодаря чему продолжительность простоя машин в ремонте и его стоимость сокращаются. Метод целесообразно применять на ремонтных предприятиях, где ежегодно ремонтируют большое число однотипных машин.

Поточно-узловой метод ремонта отличается от поточного тем, что на общей линии осуществляют сборку объектов только из готовых отремонтированных и обкатанных сборочных единиц и агрегатов, полученных с других заводов.

Индивидуальный метод ремонта в большинстве случаев осуществляется комплексными бригадами, а сменно-узловой и поточный – специализированными.

В комплексных бригадах отсутствует узкая специализация рабочих по выполнению определенных ремонтных операций, поэтому возникает необходимость в рабочих высокой квалификации, имеющих несколько специальностей.

Источник

Общая схема производственного процесса ремонта машин.

Производственный процесс ремонта машин — это совокупность действий людей и орудий производства, выполняемых в определенной последовательности и обеспечивающих восстановление работоспособности, исправности и полного (или близко к полному) ресурса изделия.

Производственный процесс включает в себя ряд технологических процессов.

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по последовательному изменению состояния объекта ремонта или его составных частей при восстановлении их работоспособности, исправности и ресурса.

Производственный процесс ремонта машин и оборудования — это совокупность действия людей, орудий производства и отдельных технологических процессов и операций, проводимых в определенной последовательности с целью восстановления работоспособности машины или оборудования с использованием отремонтированных и новых деталей, агрегатов и сборочных единиц.

Технологическим процессом называют часть производственного процесса по решению производственных задач, изменению формы, размеров, свойств материала или предмета производства с целью получения изделия с заданными техническими требованиями.

Технологический процесс состоит из отдельных операций. При этом технологическая операция — это законченная часть технологического процесса, выполняемая на одном рабочем месте и включающая все последовательные действия одного или нескольких рабочих и оборудования по очистке сборочных единиц и деталей, их восстановлению, комплектованию, сборке (разборке) изделия, окраске и т. д.

Структура производственного процесса ремонта зависит от его вида и может включать различные технологические процессы и операции (рис. 2.1). Четыре из представленных операций и процессов, в том числе подготовка к ремонту, доставка, наружная очистка, приемка в ремонт и выдача из ремонта, относятся к вспомогательным, остальные — к основным, принимающим непосредственное участие в восстановлении работоспособности машины.

Степень расчлененности производственного процесса на отдельные технологические процессы и операции зависит от конструкции машины и оборудования, программы ремонтно-обслуживающего предприятия, его производственных возможностей.

Если машину можно расчленить на отдельные агрегаты (двигатель, коробку передач, передний и задний мосты, рулевое управление, сцепление, кабину и т. д.), то производственный процесс ремонта можно организовать на выполняемых параллельно технологических процессах ремонта агрегатов. Это имеет большое значение для рациональной организации процесса ремонта в целом, снижения его продолжительности, себестоимости, оснащения рабочих мест специализированным технологическим оборудованием и оснасткой.

13,17. Приёмка машин в ремонт. Наружная очистка и мойка машины. Оборудование и материалы.

Машины, направляемые в ремонт должны соответствовать существующим техническим требованиям на их приемку. Машина должна быть комплектной. Вместе с трактором, автомобилем и комбайном сдают заполненный паспорт. Перед сдачей машину (агрегат) очищают силами и средствами заказчика от грязи и пыли, а их систему охлаждения — от накипи.

Приемщик (представитель отдела технического контроля ремонтного предприятия) наружным осмотром определяет комплектность машины и наличие аварийных повреждений (изломов, пробоин, трещин и др.). Допускается проверять техническое состояние отдельных агрегатов с их частичной разборкой.

На принятую машину составляют приемо-сдаточный акт в двух экземплярах, один из которых остается на ремонтном предприятии, а другой выдают заказчику.

В акте указывают техническое состояние и комплектность машин, агрегатов, вид ремонта и дополнительные требования заказчика. По письменной заявке заказчика в акте должны быть особо оговорены необходимость замены или ремонта пневматических шин, кабин, комплекта или отдельных деталей гусениц тракторов, аккумуляторов.

Машины (агрегаты), принятые в ремонт, направляют на площадку хранения ремонтного фонда.

Загрязнения наружных поверхностей (почвенные частицы, растительные остатки и др.) имеют слабые когезионно-адгезионные связи. Основным моющим реагентом для их удаления служит вода.

Загрязнения внутренних поверхностей (масла, смолистые отложения и др.) отличаются значительными когезионно-адгезионными связями, и для их удаления применяют водные растворы технических моющих средств (ТМС).

ТМС представляют собой многокомпонентные композиции, включающие в свой состав поверхностно-активные вещества (ПАВ) и активные солевые добавки (карбонаты, силикаты и фосфаты). ТМС выпускают в виде белого или светло-желтого порошка, хорошо растворяющегося в воде. Препараты МС-15 и МС-37 нетоксичны, негорючи. Их используют для очистки деталей, как из черных, так и из цветных металлов без заметной коррозии. Детали и сборочные единицы, подлежащие непродолжительному хранению (до 10. 15 сут), не нуждаются в дополнительной антикоррозионной обработке после очистки водными растворами ТМС, так как последние обладают ингибирующим эффектом.

— с круглым отверстием – очищает труднодоступные места,

— с щелевым отверстием – большая сила удара,

— турбонасадки – очищает самые сильнозагрязненные места, большая площадь очищаемой пов-ти,

— турболазер – изменяется структура жидкостей

Машины и оборудование:

ОМ 8036 – для МТЗ, Т-40, с поворотным кругом.

ОМ 1436 с подвижными гидрантами,

ОМ 3360 – t воды 70 — 75 0

14. Контроль и дефектация сопряжений и деталей. Методы контроля деталей

Дефектацией называется процесс технического контроля деталей, сборочных единиц, бывших в эксплуатации, с целью определения их годности для дальнейшего использования на ремонтируемом объекте.

Основная задача дефектовочных работ — не пропустить на сборку детали, ресурс которых исчерпан и не выбраковать годные без ремонта детали.

При дефектации определяют искажение геометрической формы деталей, отклонение их размеров от чертежа, нарушение взаимного расположения деталей, физико-механических свойств материала (изменение твердости поверхности, упругих и магнитных свойств), усталостные разрушения и др.

Контроль деталей выполняется в соответствии с техническими условиями в определенной последовательности.

В первую очередь проверяются дефекты, по которым деталь чаще всего выбраковывается. Если деталь имеет такие дефекты и величина их соответствует (по техническим условиям) выбраковке, то остальные дефекты у этой детали не проверяются.

Нормальные размеры – устанавливаются на новые детали

Допустимые размеры – при которых она может быть поставлена на машину без ремонтных и восстановительных воздействий и будет удовлетворительно работать в течение предусмотренного межремонтного периода.

Предельные размеры – при которых она не может быть поставлена на машину без восстановления.

В процессе дефектации детали сортируют на пять групп, которые маркируют различной краской:

— зеленой — годные, параметры которых находятся в пределах,

допускаемых для использования с деталями, бывшими в эксплуатации или новыми;

— желтой — годные, параметры которых находятся в пределах,

допускаемых для работы только с новыми деталями;

— белой — утратившие работоспособность, которую можно восстановить в условиях данного предприятия;

— синей — утратившие работоспособность, ремонт и восстановление которых возможны только на специализированных предприятиях;

— красной — негодные, которые имеют выбраковочные размеры и

неисправимые дефекты; они направляются в утиль для использования в качестве металлолома. Детали, которые при дефектовке решено заменить, хранят до окончания ремонта машины. Они могут понадобиться для восстановления чертежей или изготовления образцов новых деталей.

Характерные дефекты деталей:

— изменение размеров и геометрической формы

— нарушении точности и взаимного расположения

— изменение физико-химических свойств поверхности деталей

Методы

Магнитный метод – при намагничивании поверхности детали на концах трещины возникают разные полюса. И магнитные линии огибают эту трещину. После деталь обливают магнитной суспензией, состоящей из мелкодисперсного магнитного порошка, который находится в растворе керосина или минерального масла. ПМД – 54, МД 77

Пневматический метод – основан на закачивание воздуха в ёмкости и наличие трещин определяют по падению давления, путём опускания испытуемой детали в воду.

Гидравлический метод – одна часть смачивается керосином на 15-20 мин, а другая сторона шва красится мелом. Трещины толщиной до 0,03…0,06 мм.

Капиллярный метод — основан на способности некоторых жидкостей с хорошей смачиваемостью проникать в мельчайшие трещины.

Капиллярные методы предназначены для выявления поверхностных дефектов (трещин) деталей из любых материалов. Сущность этих методов заключается в том, что на очищенную поверхность детали наносят специальную жидкость (пенетрант) и в течение некоторого времени выдерживают. Под действием капиллярных сил поверхностные дефекты всасывают смачивающие их жидкости. Затем с детали

удаляют остатки жидкости. Жидкость остается только в полости дефекта. Для ее выявления на поверхность детали наносят проявляющий материал, который способствует выходу жидкости из дефекта в результате адсорбции проявляющим веществом.

Ультразвуковой метод основан на способности ультразвуковых колебаний распространяться в металле на большие расстояния в виде направленных лучей и отражаться от дефектного участка детали вследствие резкого изменения плотности среды. ЭКОН — 4.

15. Комплектование деталей сборочных едениц. Способы комплектования.

Комплектованием называют работы по контролю, подбору деталей, облегчающие подгонку сопряжений и быстрое выполнение сборочных работ в соответствие с техническими требованиями на сборку.

Необходимость комплектования вызвано тем, что на ремонтных предприятиях при сборке машин используются детали: новые, бывшие в эксплуатации, восстановленные. Следует так же отметить, что запчасти, поступающие на ремонтные предприятия, имеют большие отклонения от технических требований на их изготовление и использование при ремонте машин.

При комплектовании выполняются следующие работы:

— подбор комплекта деталей для каждого рабочего места;

— контроль и подбор деталей по размерам, массе, размерным

группам;

— подгоночные работы; подбор и обкатка комплектов шестерен;

— учет движения деталей;

— входной контроль запасных частей.

Комплектование может быть:

При простом комплектовании к базовой детали подбирают такие детали, которые обеспечивают в сопряжении нормальный зазор (натяг) согласно техническим требованиям на сборку узла, агрегата, машины.

Примером простого комплектования может служить подбор поршня и гильзы двигателя, которые обрабатываются с широким полем допусков, вследствие чего любой поршень не может быть поставлен в любую гильзу.

Метод селективного комплектования деталей применяется с целью получения зазора и натягов в более узких пределах, чем полученные с учетом допусков на изготовление.

При селективном комплектовании поля допусков размеров сопрягаемых деталей разбивают на несколько одинаковых групп т. Детали сортируют в соответствии с этими группами. В каждую размерную группу входят детали, практические размеры которых лежат в пределах суженного поля допуска. Размерные группы маркируются (цифрами, буквами, краской и т.д.).

Преимущество селективного подбора деталей состоит в том, что детали могут изготавливаться сравнительно неточно, следовательно, дешевле, но после разбивки их на группы можно скомплектовать сопряжение сточной посадкой и, как следствие, с большим ресурсом. Недостатком метода является резкое повышение номенклатуры деталей.

При смешанном комплектовании деталей применяют оба способа. Детали особо ответственных сопряжений комплектуют (поршневой палец — отверстие бобышки поршня, поршень — гильза и др.) селективным способом, а менее ответственные — простым. Такое комплектование применяется преимущественно в ремонтных предприятиях колхозов, совхозов, фирм, занимающихся ремонтом техники, ремонтных цехов промышленных предприятий и др

16. Основы технологии сборки машин.

Сборка – процесс соединения деталей в пары и узлы, деталей в агрегаты, агрегатов, узлов, деталей в машину с соблюдением кинематических схем, посадок, размерных цепей, заданных техническими условиями и сборочными чертежами.

Процесс сборки узлов и агрегатов слагается в основном из ряда типовых сборочных работ (сборка соединений с неподвижными и подвижными посадками, сборка конусных, шлицевых, шпоночных соединений, сборка шестерен и т.д.).

Сборка резьбовых соединений включает: подачу деталей, их установку и предварительное ввертывание, подвод и монтаж инструмента, завинчивание, затяжку, отвод инструмента, дотяжку, стопоре-ние от самоотвинчивания.

Сборка опор с подшипниками качения. Детали сборочной единицы, собираемые с подшипниками качения, должны быть чистыми, посадочные места на валу и в корпусе подшипника должны иметь установленную техническими требованиями форму и надлежащую шероховатость поверхности.

Подшипник качения перед монтажом должен быть тщательно промыт в 6%-м растворе минерального масла с бензином или в дизельном топливе. Категорически запрещается промывать подшипники в загрязненной жидкости, так как попавшие между шариками и кольцами мельчайшие твердые частицы очень трудно удалить. Усилие запрессовки должно передаваться непосредственно и исключительно на торец сопрягаемого кольца: внутреннего — при напрессовке на вал и наружного — при постановке в корпусе подшипника. Передача усилия через шарики, ролики, сепараторы при монтаже подшипников запрещена.

Правильно посаженный подшипник должен легко и плавно вращаться от руки без заметного торможения. Радиальный люфт подшипника оценивают осевым перемещением внутреннего кольца относительно наружного, он должен быть 0,15. 0,25 мм.

При пробном пуске правильно смонтированный подшипник должен работать без шума. Глухой и прерывистый шум свидетельствует о загрязнении подшипника, а свистящий звук указывает на недостаток смазки. Рабочая температура подшипника не должна превышать 80 °С.

Сборка подшипников скольжения. В тракторах, автомобилях, сельскохозяйственных машинах применяются подшипники скольжения, конструктивно оформленные в виде втулок или разъемных вкладышей.

Втулки чаще запрессовывают в корпуса с натягом. Реже их устанавливают с подвижной посадкой и при этом стопорят.

Усилие следует прилагать равномерно по всей окружности запрессовываемой детали, применяя специальные оправки. При этом очень важно установить ее правильно для предотвращения перекоса. Перед запрессовкой втулка и отверстие корпуса должны быть тщательно очищены, а острые углы-опилены. Для предотвращения появления задиров поверхность детали смазывают минеральным маслом. Следует иметь в виду, что после запрессовки внутренний диаметр втулки уменьшается. Поэтому втулки растачивают или развертывают после запрессовки в корпусе.

Разъемные подшипники-вкладыши могут быть толстостенными и тонкостенными. Их изготовляют из малоуглеродистой стали и заливают антифрикционным сплавом столщиной слоя 0,7. 3 мм для толстостенных и 0,3. 1,3 мм для тонкостенных вкладышей.

Проверяют прилегаемость вкладышей и постели с помощью щупа. Зазор не более 0,03…0,05 мм. Замеряется шейка коленчатого вала и диаметр отверстия вкладышей. Максимальный зазор коренных подшипников:

— для толстостенных 0,001…0,05 мм

— для тонкостенных 0,01…0,015 мм

Конусность вкладышей допускается не более 0,02 мм и овальность 0,02…0,03 мм., которые проверяют с помощью индикаторного нутромера. Прочищаются масляные каналы, несовпадение отверстий вкладыша и постели менее 0,2d отверстия. Проверяется прилегаемость шеек коленвала к вкладышам, не менее 85%. Затягиваются коренные подшипники с определенным усилием. Порядок затяжки пятипарного вала: 3-1-5-2-4.

17. Мойка и очистка машин, агрегатов, деталей. Моющие средства. Оборудование.

Загрязнения, встречающиеся при ремонте и обслуживании машин и оборудования различны по природе образования, условиям формирования, прочности, адгезии. Они представляют собой продукты как органических, так и неорганических соединений, их условно можно разделить на три основных вида (рис.6.8): общие, и смешанные. Обычно в условиях эксплуатации поверхности машин загрязнены не одним видом, а комплексами разнообразных загрязнений, несвоевременное и некачественное удаление которых приводит к интенсификации процесса старения машин и оборудования.

Механические свойства загрязнений изменяются в широких пределах: от свойств вязких веществ (масел), вязке—пластичных (смазок), в том числе мазеобразных (осадков), до свойств тел, обладающих пылеватой структурой (частицы почвы, атмосферная пыль) и твердых прочных образований (накипь, нагары и др.).

По связи с очищаемой поверхностью все загрязнения можно разделить на три основные группы (рис.6.9), которые различаются трудностью удаления загрязнений и их физико-химическими и механическими свойствами.

Первая группа — адгезионно-связанные (слабосвязанные загрязнения без примесей органических веществ).

Вторая группа — поверхностно адсорбционно-связанные (слабо связанные загрязнения с примесью органических веществ, до 35 %).

Источник