Периодические плановые ремонты

Малый ремонт — детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание.

Средний ремонт — детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт — полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

- продолжительности ремонтного цикла;

- продолжительности межремонтных и межосмотровых циклов;

- продолжительности ремонтов;

- категорий ремонтной сложности (КРС);

- трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл — это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или период работы между двумя капитальными ремонтами.

Структура ремонтного цикла — это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации. Например, для агрегатных финишных станков структура ремонтного цикла имеет следующий вид

где К — это капитальный ремонт (или ввод оборудования в эксплуатацию);

С — средний ремонт;

М — малый ремонт;

О — осмотр;

1, 2, 3, . 6 — порядковый номер ремонта в цикле.

Продолжительность ремонтного цикла — промежуток времени между двумя капитальными ремонтами.

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

Рис. 1 Ремонтная единица

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

- слесарные;

- станочные;

- прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

Категория ремонтной сложности универсального оборудования определяется по справочнику ППР.

КРС специального технологического оборудования (a р.c) определяется трудоемкостью ремонтных работ:

где tiслес — норма времени выполнения каждой слесарной операции, в нормо-часах;

tр.е.слес — норма времени на одну ремонтную единицу капитального ремонта оборудования, в нормо-часах;

m — типовой перечень слесарных работ (с указанием процентов замены изношенных важнейших деталей), выполняемых при проведении капитального ремонта.

Для большинства оборудования в машиностроении и приборостроении норма времени на одну ремонтную единицу равна:

- 23 часа для механической части оборудования;

- 11 часов для электрической части.

Система ППР включает техническое обслуживание и ремонт оборудования, проведение модернизации, организацию труда в ремонтном хозяйстве, организацию обеспечения и сбережения, а также учет запасных частей.

Техническое обслуживание предполагает устранение малых неполадок, осмотр состояния узлов и деталей, замену масел, регулирование отдельных механизмов.

Работы по проведению технического обслуживания используются в межремонтный период и регламентируются специальным графиком. Четкое выполнение в разрезе графика и в необходимых объемах технического обслуживания обеспечивает сокращение объемов ремонтных работ и снижение затрат на их проведение.

Разные виды ремонтов различаются между собой объемом выполняемых работ и разной трудоемкостью.

Система ППР может иметь свои отраслевые особенности. Такие отрасли как легка и текстильная, пищевая, полиграфическая имеют свою систему ППР, причем она утверждена высшим отраслевым органом (министерством, комитетом и т.д.).

Предприятия могут применять разновидности системы. Наибольшее применение получили следующие основные системы:

- послеосмотровых ремонтов (инспекционная);

- стандартных ремонтов (регламентированная);

- периодичных ремонтов;

- комплексная форма организации ремонтного обслуживания.

Система послеосмотровых ремонтов основывается на том, что сроки и содержание ремонта определяются посредством периодического осмотра оборудования (технической инспекцией), а не в зависимости от срока службы. Такая система широко используется на предприятиях автомобильной промышленности (ВАЗ, КамАЗ, КрАЗ).

Система стандартных ремонтов (регламентированная система) построена на принципе обязательной остановки оборудования для ремонта и обязательной замены отдельных деталей через фиксированный вид работы (независимо от их технического состояния и износа). Эту систему используют для оборудования, которое работает в постоянном режиме, когда наименьшая его остановка может привести ук большим производственным затратам или к аварии, которая угрожает жизни работников (котлы под давлением, турбины и т.д.).

Потребности в периодических ремонтах удовлетворяются через регламентированное количество отработанных оборудованием часов. Наиболее приемлемое использование такой системы возможно там, где проводится учет работы оборудования по времени. Составляющие элементы ремонтно-технического обслуживания оборудования изображены на рис. 2.

Рис. 2 Элементы ремонтно-технического обслуживания оборудования

Рис. 3 Организационная структура управления службы главного механика крупного промышленного предприятия (централизованная форма организации ремонтного облуживания оборудования)

Высокую экономическую эффективность показала комплексная система ремонтного обслуживания. Основные ее положения и содержание изложены в Типовом положении о комплексной форме организации ремонтного обслуживания машин и оборудования на предприятиях (Київ, НДИПіН, 1988).

Управление ремонтной службой может осуществляться как на централизованной основе, так и на децентрализованной.

Централизованная форма ремонтного обслуживания – это когда весь ремонтный персонал подчинен главному механику предприятия.

Децентрализованная форма – все виды ремонтных работ и обслуживание проводится силами цехового персонала.

На представленной организационной структуре, отдел главного механика является самостоятельной выделенной структурой и организует ремонтное обслуживание в соответствии с графиком.

На эффективность ремонтного обслуживания непосредственно влияют структура и методы управления ремонтным производством. Хотя совершенствованию организационного построения и функционирования системы сложного ремонтнообслуживающего комплекса до сих пор уделяется мало внимания. Около 70-80% машиностроительных предприятий используют децентрализованные или смешанные системы, тогда как эти системы имеют достаточно много недостатков. Главными их них следующие: не использование в полной мере преимуществ концентрации и специализации однородных ремонтных работ; неравномерно загружается ремонтный персонал в течении смены; нередко ремлнтные работники, подчиненны начальнику производственного цеха, используются не по назначению; часто не ведется учет фактических затрат на ремонт; отсутствует единая техническая политика в отрасле ремонта.

Рис. 4 Содержание материально-технической подготовки ремонта оборудования

В структуре ремонтной службы основным производственным подразделением является ремонтно-механический цех (РМЦ). В соответствии с характером производственных процессов, которые используются данным цехом, он относится к металлообрабатывающим. В его состав входят, как правило, основные, вспомогательные участки, отделения, а также служебно-бытовые помещения.

Основные участки: механический, слесарно-сбороный, заготовительный, сварочный, малярный, термический и других направлений. Вспомогательными отделениями являются инструментально-раздоочный склад (кладовая), склад металла, запасных частей, лакокрасочных материалов.

Общее управление РМЦ осуществляет начальник цеха, который непосредственно подчинен главному механику предприятия. Производственными участками руководят мастера.

В состав РМЦ входят цеховое техническое бюро, планово-экономическое бюро, бюро труда и заработной платы и некоторые другие подразделения.

РМЦ как сложная система ремонтного обслуживания оборудования, организует свою производственно-хозяйственную деятельность на основе хозрасчета.

С целью сокращения длительных простоев оборудования, а также затрат на ремонты могут проводиться конструкторско-технологическая, материальная и организационная подготовка ремонтных работ. Содержание материально-технической подготовки производства показано на рис. 4.

Контсрукторско-технологическая (техническая) подготовка предусматривает разработку чертежей на быстроизнашивающиеся детали, составление альбомов такого рода чертежей (особенно это относится к импортному оборудованию, на которые в общем, как правило, отсутствуют чертежи), а также разработку дефектных карточек, типовых технологических процессов разборки, ремонта и сборки станков.

Материальная подготовка состоит в своевременном получении и или изготовлении запасных узлов и деталей, которые заменяют изношенные, а также обеспечение инструментами, приспособлениями, материалами и покупными комплектующими изделиями.

На крупных предприятиях создают централизованную систему материально-технического обеспечения с использованием автоматизированных инфориационных систем управления, обеспечиающих надежную базу для организации всех видов ремонтнообслуживаемого оборудования.

Организационная подготовка позволяет:

- получать объективную информацию о потребности в услугах, связанных с ремонтом;

- четко разрешать вопросы об ответственности производственного и ремонтного персонала за целостность и работоспособность оборудования;

- планировать и выполнять ремонтные работы в соответствии с планом-графиком;

- своевременно выдавать задания бригадирам по ремонту оборудования и контролировать качество выолненных работ;

- стимулировать работников, занятых ремонтом и техническим обслуживанием, к выполнению качественной и своевременной работы;

- нести материальную ответственность за неудовлетворительную эксплуатацию станков и оборудования.

К резервам повышения эффективности ремонтно-технического обслуживания относятся совершенствование организационной структуры и структуры управления данной функцией предприятия, а также совершенствование и оптимизация системы ППР на основе математических методов. На большинстве отечественных машиностроительных предприятиях функционируют отдельные слубы главного механика и главного энергетика. В зарубежных фирмах эти слубы объединены в единую электромеханическую службу. Организация единой ремонтной службы предприятия предполагает коренную перестройку и ее внутренних функциональных подразделений.

Источник

Глава 2. Структура межремонтного цикла, трудоемкость и периодичность ремонта технологического, энергетического и общезаводского оборудования

Межремонтный цикл и его структура

Система ПТОР устанавливает для каждого вида оборудования определенный порядок чередования ремонтов и технических осмотров, продолжительность работы оборудования между ремонтами.

В системе ПТОР межремонтным циклом именуют время работы оборудования между двумя капитальными ремонтами, а для нового оборудования — от пуска в эксплуатацию до первого капитального ремонта.

Структура межремонтного цикла, т. е. порядок чередования всех видов технического обслуживания и ремонтов между капитальными ремонтами, а для нового оборудования от пуска до капитального ремонта, является важным элементом организации системы ПТОР на предприятии.

Продолжительность межремонтного цикла П (лет) для каждого вида оборудования определяются на основании сроков службы деталей и фактического фонда времени его работы:

где Сд — срок службы деталей, определяющий межремонтный период определенной категории ремонта, ч; Ф — фактический годовой фонд рабочего времени, ч.

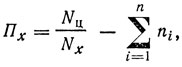

Периодичность планового технического обслуживания определяется исходя из условий эксплуатации, а количество обслуживании по формуле

где Пх — количество ремонтов определяемой категории; Nц — продолжительность ремонтного цикла, ч; Nx — продолжительность межремонтного периода определяемой категории ремонта, ч; ni — количество ремонтов высших категорий.

Срок службы деталей и фактический фонд времени работы каждого вида оборудования определяются на основе обобщения и анализа эксплуатации оборудования с учетом его конструктивных и технологических особенностей, проведения организационно-технических мероприятий, направленных на повышение надежности и долговечности оборудования.

Нормативы периодичности и продолжительности технического обслуживания, текущих и капитального ремонтов определяются с учетом передового опыта предприятий, установленных режимов работы оборудования, правил технической эксплуатации и технологических инструкций.

Нормативы периодичности ремонтов определяют структуру межремонтного цикла, т. е. последовательность чередования разных видов ремонта в пределах межремонтного цикла.

Структура и продолжительность межремонтного цикла для комплексов устанавливается в целом, а при необходимости — и для отдельных составных частей с обязательной кратностью обшей структуре. Нормативы продолжительности межремонтных циклов разработаны в системе ПТОР с учетом действительного годового фонда времени работы: технологического и общезаводского оборудования — 7500 ч; оборудования механических мастерских 2480 ч.

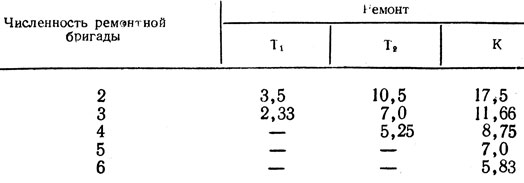

Продолжительность ремонта зависит от вида ремонта, категории ремонтной сложности, состава и квалификации ремонтной бригады, а также от организационно-технических условий ремонта.

Продолжительность ремонта оборудования определяется по формуле

где Р — категория сложности ремонта; Нпр — норма продолжительности ремонта оборудования на единицу ремонтосложности, ч (табл. 6).

Таблица 6. Продолжительность ремонта оборудования на единицу ремонтосложности в зависимости от численности бригады

Источник