ЛЕКЦИЯ ПУТИ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ РЕМОНТА АВТОМОБИЛЕЙ

Совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления или ремонта продукции,называется производственным процессом. Таким образом, под производственным процессом КР следует понимать совокупность основных и вспомогательных работ, выполняемых в условиях конкретного АРП в целях превращения неработоспособной автомобильной техники, достигшей предельного состояния, в работоспособные объекты с требуемым ресурсом.

Часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда, называется технологическим процессом, который может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки. К предметам труда относятся заготовки и изделия. В соответствии с этим на АРП наряду с понятиями технологического процесса КР автомобилей (агрегатов) разрабатываются и осуществляются отдельные технологические процессы по основным видам работ, т. е. технологические процессы разборки, мойки-очистки, дефектации, восстановления и изготовления деталей, сборки, испытаний, окраски. Технологический процесс состоит из технологических операций, каждая из которых представляет законченную часть технологического процесса, выполняемую на одном рабочем месте.

В свою очередь, технологическая операция включает ряд элементов. Технологическим переходом называют законченную часть технологической операции, выполняемую одними и теми же средствами технологического оснащения (оборудование, оснастка и приспособления) при постоянных технологических режиме и установке. Наряду с технологическим переходом имеется вспомогательный переход как законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода (например, закрепление заготовок, смена инструмента). Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Позицией называется фиксированное положение, занимаемое неизменно закрепленной заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. Перемещение инструмента относительно заготовки сопровождается изменением формы, размеров, качества поверхности и свойств заготовки. Вспомогательный ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода. К элементам технологической операции относится прием как законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением (например, установка изделия в приспособление, включение оборудования).

Рассмотрим технологический процесс КР грузового автомобиля. С принятого в ремонт автомобиля снимают аккумуляторные батареи, приборы питания и электрооборудование и направляют его на площадку хранения ремонтного фонда. После этого автомобиль буксиром переводят на транспортирующий конвейер поста мойки. После наружной мойки автомобиль подают на пост предварительной разборки, где с него снимают платформу, колеса, спинки и сиденья, стекла, обивку и арматуру кабины и саму кабину, а также топливные баки. Снятые части направляют на соответствующие посты для ремонта. Следующий комплекс работ выполняется в порядке подготовки автомобиля к полной разборке и включает его повторную мойку, слив масла из картеров двигателя, коробки передач, заднего моста, механизма управления и выпаривание картеров с помощью водяного пара.

Перемещаемый транспортером автомобиль в дальнейшем поступает на посты полной разборки. Здесь с него снимают механизм управления, силовой агрегат, карданные валы, передний и задний мосты, узлы подвески и привод тормозной системы. Все снятые агрегаты и узлы направляют на специализированные участки (цехи) и посты для последующего ремонта. Оставшуюся в конце разборки раму автомобиля подвергают мойке и отправляют в ремонт.

Рассмотренные группы работ составляют первый этап КР автомобиля — его разборку и мойку.

Второй этап — это ремонт агрегатов и узлов. На этом этапе выполняются: разборка агрегата (узла), мойка и очистка деталей, дефектация их, восстановление деталей, сборка агрегата (узла), его испытание, обкатка и окраска. Однако, как видно из схемы, этот перечень работ выполняется не по всем агрегатам и узлам, что объясняется особенностями назначения и устройства узла или агрегата.

Разборка узлов и агрегатов представляет собой очень важный и ответственный процесс, так как от качества его выполнения зависит сохранность деталей, а следовательно, и объем работ по их восстановлению.

После разборки агрегатов и узлов детали подвергают мойке и очистке от таких загрязнений, как нагар, накипь, старая краска, продукты коррозии, коксовые и смолистые отложения.

В результате дефектации и сортировки деталей выясняется возможность их последующего использования в агрегате или узле, определяются объем и характер восстановительных работ и количество потребных новых деталей.

Восстановление деталей является основным видом работ на АРП. От принятых на заводе организации и технологии восстановления деталей зависят качество и экономическая эффективность ремонта. В настоящее время именно работы по восстановлению деталей в наибольшей мере нуждаются в реализации новейших достижений науки, в ускорении научно-технического прогресса. Сборка узлов и агрегатов наряду с восстановлением деталей представляет собой важнейшее условие обеспечения необходимого качества ремонта при оптимальных производственных затратах.

Сложность качественной сборки при ремонте, как это отмечалось ранее, обусловливается использованием на сборке деталей различных категорий. На сборку детали подаются комплектами. Комплектование деталей выполняют комплектовочные отделения. Сборку двигателей производят на поточных линиях, других агрегатов — на специализированных постах.

Испытания агрегатов и узлов проводятся с целью проверки качества их сборки и соответствия выходных характеристик требованиям технических условий на ремонт, а также для обеспечения предварительной приработки подвижно сопряженных деталей.

Окраска отремонтированных агрегатов и узлов производится, как правило, после испытания и устранения дефектов перед общей сборкой автомобиля. Окраску платформы и кабины выполняют сразу после восстановления. Колеса окрашивают до сборки (шиномонтажных работ). После испытаний » окраски агрегаты и узлы предъявляют Представителю отдела технического*контроля. Отремонтированные агрегаты и узлы в последующем направляют на общую сборку автомобиля через промежуточные цеховые кладовые или минуя их.

Третьим этапом технологического процесса КР автомобиля является его общая сборка, которая ведется из отремонтированных агрегатов и узлов на специализированных постах или на поточных линиях. После общей сборки автомобиль заправляют топливом и подают на испытания, представляющие собой четвертый этап технологического процесса КР. Испытания проводятся пробегом или на испытательных стендах с беговыми барабанами. Во время испытаний производятся необходимые регулировки и устраняются обнаруженные неисправности.

После испытаний в дорожных условиях автомобиль подвергают мойке. При обнаружении в ходе испытаний неисправностей, не устраняемых регулировкой, автомобиль направляют на пост устранения дефектов. Полностью исправный автомобиль при необходимости подкрашивают и сдают представителю отдела технического контроля или непосредственно заказчику.

‘ В повышении качества и эффективности КР автотранспортных средств решающую роль играет совершенствование технологии, всех видов ремонтных работ.

Совершенствование технологического процесса разборка должно идти в направлении повышения производительности и качества разборки резьбовых, заклепочных и прессовые соединений. Для этого целесообразно перед разборкой вводить в резьбовые соединения поверхностно — активные вещества или разделяющие среды, облегчающие,’ разборку и предохраняющие детали от срыва резьбы. ‘

Улучшение разборки заклепочных соединений возможно за счет разработки и применения механизированных устройств для высверливания заклепок или срезания их головок. При разборке прессовых соединений необходимо более широко применять приспособления» а, также пневматические и гидравлические прессы.

В улучшении разборочных работ Важное значение имеет’ применение совершенных гайковертов’И удобных разоорочных стендов и кантователей. Особое внимание при совершенствовании разборочных работ должно быть уделено применению робо-тотехнических комплексов.

Качество моечно — очистных работ может быть значительно улучшено за счет использования новых эффективных моющих растворов и высокопроизводительных устройств. Новые моющие растворы должны обладать высокой моющей способностью по отношению к различным видам загрязнений, обеспечивать их быстрое удаление, не оказывать вредного воздействия на детали и быть безопасными для работающих. В новых моечных устройствах должны использоваться интенсифицирующие факторы — вибрации, ультразвуковые колебания, твердые очищающие компоненты в моющих составах и пр.

В интересах охраны природной среды и экономии воды моечно-очистные системы рекомендуется создавать по замкнутому типу с регенерацией и многократным использованием моющих составов. Прогрессивным следует считать применение наружной мойки автомобиля методом погружения в горячие моющие составы, при котором совмещается наружная мойка автомобиля с мойкой агрегатов, вываркой рам и кабин.

Совершенствование процесса дефектации предполагает, с одной стороны, внедрение новых, более совершенных средств обнаружения дефектов, а с другой — разработку и использование рационального порядка контроля, обеспечивающего надежную оценку состояния деталей при наименьшем количестве проверок. Необходимо разрабатывать и внедрять автоматизированные системы дефектации.

Решающим условием дальнейшего улучшения технологии КР следует считать совершенствование технологических процессов восстановления деталей и в первую очередь базовых и основных деталей автомобиля и его агрегатов. В деле совершенствования технологии восстановления важное значение имеет повышение ремонтопригодности изделий в процессе разработки и изготовления базовых и основных деталей за счет внедрения в производство таких конструкций, которые позволили бы широко использовать при ремонте методы замены изношенной части и механической обработки деталей под ремонтные размеры.

Новые технологические процессы восстановления деталей наряду с обеспечением высокого качества ремонта должны удовлетворять требованию экономии всех видов ресурсов.

Совершенствование процессов сборки требует: улучшения моечно-очистных операций, производимых непосредственно перед сборкой деталей; повышения технических требований на комплектование деталей, более широкого применения метода групповой взаимозаменяемости; установления оптимальных режимов выполнения всех видов соединения деталей. В процессе сборки необходимо более широко внедрять средства механизации и автоматизации. В условиях крупносерийного и массового производств должны получить применение роботы и манипуляторы.

Основные мероприятия по совершенствованию испытаний автомобилей и агрегатов после КР должны быть направлены на разработку и внедрение технологических процессов автоматизированных испытаний, а также на ускорение и повышение качества приработки. Перспективным направлением в совершенствовании системы испытаний автомобилей и агрегатов в процессе ремонта является создание на АРП диагностических станций для комплексной проверки автомобилей или агрегатов до и после ремонта. Использование таких станций позволит более достоверно оценивать состояние ремонтного фонда и необходимый объем ремонтных работ и объективно судить о качестве проведенного ремонта. ‘

Технологический процесс окраски объектов после ремонта должен быть совершенным на всех стадиях (грунтование, общее и местное шпаклевание, окрашивание и сушка) в интересах улучшения качества покрытия и повышения производительности работ. С этой целью рекомендуется для деталей, к внешнему виду которых не предъявляется высоких требований (рама, рессоры и т. п.), применять окраску окунанием. При покрытии краской других частей автомобиля в качестве прогрессивных способов рекомендуется применять вместо пневматического безвоздушное распыление под большим давлением, окраску распылением в электростатическом поле и в ваннах с электрофорезом. Перспективными способами сушки являются терморадиационная сушка с использованием инфракрасных лучей и терморадиационно-конвективная.

Источник

3.3. Модернизация автомобилей, их систем и агрегатов при ремонте: увеличение ресурса и улучшение характеристик по сравнению с базовыми моделями

3.3.1. Эксплуатационные свойства автомобилей

Эксплуатационные свойства автомобиля характеризуют возможность его эффективного использования в определенных условиях и позволяют оценить, в какой мере конструкция автомобиля соответствует требованиям эксплуатации.

Основными эксплуатационными свойствами автомобиля являются: динамичность, топливная экономичность, управляемость, устойчивость, проходимость, плавность хода, вместимость, прочность, долговечность, приспособленность автомобиля к техническому обслуживанию и ремонту, приспособленность к погрузочно-разгрузочным операциям [1, 4, 6, 7, 9].

Под динамичностью автомобиля понимают его свойство перевозить грузы и пассажиров с максимально возможной средней скоростью при заданных дорожных условиях. Чем лучше динамичность автомобиля, тем меньше время, затрачиваемое на перевозку, следовательно, тем больше производительность автомобиля, т.е. больше количество грузов или пассажиров, перевезенных на определенное расстояние в единицу времени. Этот показатель тесно связан с характеристиками силовых агрегатов восстанавливаемых автомобилей.

Динамичность автомобиля зависит от его тяговых и тормозных свойств. Поэтому в дальнейшем динамичность изучается в двух разделах: тяговая динамика и тормозная динамика автомобиля.

Топливной экономичностью автомобиля называется его свойство рационально использовать для движения энергию сжигаемого топлива.

Топливная экономичность является весьма важным эксплуатационным свойством, так как затраты на топливо составляют значительную часть общей себестоимости перевозок. Чем меньше расход топлива, тем дешевле эксплуатация автомобиля.

Управляемость автомобиля – это свойство изменять направление движения изменением положения управляемых колес. От управляемости в большой степени зависит безопасность движения автомобиля.

Под устойчивостью автомобиля понимают его свойство противостоять заносу, скольжению и опрокидыванию. Устойчивость автомобиля, наряду с его тормозной динамичностью и управляемостью, обеспечивает безопасность движения. Особенно важна устойчивость автомобиля при работе на скользких дорогах и при движении с большими скоростями.

Проходимость автомобиля – это свойство автомобиля работать в тяжелых дорожных условиях и вне дорог (снежная целина, песок, размокший грунт, болотистая местность). Проходимость имеет важное значение для автомобилей, работающих в сельском хозяйстве, лесной промышленности, на строительстве, в карьерах, и других автомобилей, которые работают, главным образом, по бездорожью.

Плавностью хода автомобиля называют его свойство двигаться с большой скоростью по неровным дорогам без колебаний кузова. От плавности хода в большой степени зависят средняя скорость движения, сохранность грузов при перевозке и комфортабельность езды в автомобиле, влияющая на утомляемость водителя и пассажиров.

Вместимость автомобиля характеризуется количеством грузов или числом пассажиров, которое может быть одновременно перевезено автомобилем. Вместимость грузового автомобиля зависит от его грузоподъемности и внутренних размеров кузова. Вместимость пассажирского автомобиля определяется количеством мест для проезда.

Прочность автомобиля – это свойство автомобиля работать без поломок и других неисправностей, для устранения которых необходимы перерывы в работе.

Долговечностью автомобиля называют его свойство работать без интенсивного изнашивания деталей, вызывающего прекращение эксплуатации.

Приспособленность автомобиля к техническому обслуживанию и ремонту характеризует конструктивные особенности автомобиля, от которых зависит простота и трудоемкость выполнения этих работ, а также время простоя автомобиля. При больших затратах на техническое обслуживание и ремонт повышается себестоимость перевозок.

Приспособленность автомобиля к погрузочно-разгрузочным работам – это свойство, обеспечивающее погрузку и разгрузку (или посадку и высадку пассажиров) с минимальной затратой времени и труда.

Перечисленные эксплуатационные свойства можно разделять на две группы. К первой группе относятся первые шесть свойств; динамичность, топливная экономичность, управляемость, устойчивость, проходимость, плавность хода. Характерная особенность этих свойств заключается в том, что каждое из них непосредственно связано с движением автомобиля и в той или иной степени определяет закономерности этого движения.

Конструктивная сложность автомобиля и многообразие требований, предъявляемых к нему, не позволяют оценить его свойства одним универсальным критерием. Поэтому соответствие конструкции автомобиля условиям его работы и эффективность использования автомобиля в конкретной обстановке оценивают всем комплексом эксплуатационных свойств, что позволяет изучить преимущества и недостатки принятых конструктивных решений.

Каждое эксплуатационное свойство зависит от трех факторов: общих параметров автомобиля, особенностей рабочих процессов его агрегатов и технического состояния последних. В действительных условиях работы автомобиля эксплуатационные свойства, обеспечиваемые его конструкцией, не всегда могут быть полностью реализованы. Так, например, при движении по улицам крупных городов средние скорости легковых и грузовых автомобилей оказываются примерно равными, в то время как на шоссе скорость легкового автомобиля значительно больше скорости грузового.

При анализе эксплуатационных свойств учитывается влияние на них основных конструктивных параметров автомобиля и некоторых внешних факторов, например, качества и состояния дорожного покрытия, профиля и плана дороги, силы и направления ветра. Влияние остальных условий эксплуатации (дальность перевозок, интенсивность движения, климатические условия, способы погрузки и выгрузки) рассматриваются при изучении других дисциплин.

Эксплуатационные свойства автомобиля рассматриваются обычно изолированно друг от друга, однако, это делается лишь для простоты их изучения. В действительности все эксплуатационные свойства тесно связаны между собой и изменение конструктивных параметров автомобиля, предпринятое для изменения одного из свойств, неизбежно отражается на остальных. Так, для улучшения устойчивости автомобиля конструкторы стремятся расположить центр тяжести как можно ниже, однако, при этом может ухудшиться проходимость автомобиля. Скорость движения автомобиля зависит, прежде всего, от его динамичности, однако, на скользких дорогах максимальная скорость ограничивается требованиями сохранения устойчивости, а на неровных дорогах – плавности хода. Увеличение средней скорости автомобиля, имеющее решающее значение для повышения его производительности, связано обычно с увеличением расхода топлива и ускоренным изнашиванием агрегатов и узлов.

Взаимосвязь эксплуатационных свойств и противоречивость требований, предъявляемых к конструкции автомобиля, приводит конструкторов к необходимости отыскивать компромиссные решения. При этом неизбежно ограничение одних свойств, менее существенных для данного типа автомобиля, и повышение за их счет других, имеющих большую значимость.

Эксплуатационные свойства автомобиля могут по-разному проявляться в зависимости от сочетания дорожных, климатических и организационно-производственных факторов, определяющих в совокупности условия эксплуатации подвижного состава. Современное состояние науки и техники позволяет создать автомобиль, конструкция которого удовлетворит требованиям любого сочетания эксплуатационных условий. Однако создание автомобиля, одинаково приспособленного для всех условий эксплуатации, практически невыполнимо. Этому препятствует, с одной стороны, массовость современного производства, которая требует выпуска ограниченного числа разнотипных моделей автомобилей и унификации агрегатов и узлов, устанавливаемых на автомобилях различного назначения. С другой стороны, автомобиль за время своей работы используется в разнообразных условиях и должен обладать известной универсальностью. Этим объясняется, например, выпуск большого количества грузовых автомобилей с кузовом в виде бортовой платформы, пригодной для перевозки разнородных грузов. Однако по мере развития автомобильного транспорта возникает потребность в специализированных автомобилях, приспособленных к работе в определенных дорожных условиях и предназначенных для перевозки однотипных грузов. Эффективность использования специализированных автомобилей в тех условиях, для которых они предназначены, значительно выше, чем универсальных автомобилей. Поэтому при оценке необходимо учитывать, какие условия эксплуатации считались характерными при проектировании данного автомобиля, для каких условий он предназначался промышленностью.

Для оценки эксплуатационных свойств применяют измерители и показатели.

Измеритель – это единица измерения эксплуатационного свойства автомобиля. Измеритель характеризует эксплуатационные свойства с качественной стороны.

Показатель – это число, указывающее величину измерителя, его количественное значение. В силу своей однозначности показатель позволяет оценить эксплуатационное свойство автомобиля лишь при одном, частном сочетании условий его работы. Чаще всего показатель характеризует предельные возможности автомобиля в определенных, совершенно конкретных условиях, и для полной оценки рассматриваемого эксплуатационного свойства в достаточно широком диапазоне условий приходится применять несколько показателей.

Показатели эксплуатационных свойств можно определять экспериментальным путем или расчетным способом. В экспериментальных условиях автомобиль испытывают на специальных стендах или непосредственно на дороге и при помощи аппаратуры замеряют отдельные параметры, по которым можно количественно оценить эксплуатационные свойства автомобиля. Эксперименты позволяют определить поведение автомобиля в условиях, максимально приближенных к эксплуатационным. Однако проведение экспериментов сопряжено с затратой сил и средств и требует длительной подготовки. Кроме того, не всегда удается охватить экспериментом весь диапазон эксплуатационных условий работы автомобиля. Поэтому испытания автомобиля и его агрегатов сочетают с теоретическим анализом эксплуатационных свойств и расчетом их показателей. Последнее в особенности важно для работников автомобильного транспорта, получающих от автомобильной промышленности готовую продукцию, основные параметры которой почти не поддаются изменению в условиях автохозяйства. Чтобы установить степень соответствия конструкции автомобиля требованиям эксплуатации, необходимо выявить основные эксплуатационные свойства и наметить хотя бы с приближением значение отдельных показателей. Эта работа легче и быстрее всего выполняется расчетным путем, при котором, наряду с положениями теоретической механики, термодинамики и гидравлики, используют эмпирические данные и поправочные коэффициенты, учитывающие специфику рабочих процессов агрегатов автомобиля. Недостаток расчетного метода заключается в его приближенности.

Несмотря на большой опыт экспериментальных и теоретических исследований, число показателей эксплуатационных свойств автомобиля, которые можно определить одновременно обоими способами, сравнительно невелико. Это объясняется сложностью отыскания такого измерителя, который имел бы четко выраженный физический смысл, однозначно оценивал бы данное эксплуатационное свойство автомобиля и мог быть достаточно просто и точно определен количественно как путем эксперимента, так и расчетным способом. Поэтому на автомобильном транспорте, с одной стороны, нашли применение показатели эксплуатационных свойств, относительно просто определяемые экспериментально, но требующие сложных и трудоемких расчетов. С другой стороны, применяются расчетные показатели, не поддающиеся экспериментальному определению. Очевидно, лучшие результаты могут быть получены при сочетании обоих методов исследования, когда аналитические расчеты уточняются экспериментами, а опытные данные обобщаются и обосновываются теоретически. Окончательная проверка достигнутых результатов происходит в процессе эксплуатации автомобиля. Таким образом, в итоге совместного труда ученых, конструкторов, экспериментаторов и работников, связанных с эксплуатацией автомобилей, должна быть установлена система измерителей эксплуатационных свойств автомобиля и разработаны нормативы их показателей. Как известно, свойства восстановленного автомобиля определяются совокупностью его числовых (количественных) характеристик. Если при выполнении ремонта автомобиля на него устанавливаются агрегаты, узлы и детали с улучшенными характеристиками, восстановленный автомобиль будет обладать большей экономичностью и повышенной работоспособностью по сравнению с базовой моделью.

Далее приводятся примеры модернизации автомобилей при их ремонте за счет улучшения характеристик рабочих процессов, узлов и агрегатов при восстановлении транспортных средств.

3.3.2. Совершенствование температурного состояния моторных отсеков при восстановлении автомобилей

Оценка эффективности установки тепловых экранов на выпускных коллекторах двигателей для моторных отсеков, расположенных в передней части кузова легковых автомобилей

Для легковых автомобилей ВАЗ-2108, ВАЗ-2109, ВАЗ-2199, «Фиат», «Форд», «Хундай», МЗМА-2141-S конструкторы моторных отсеков часто используют тепловые экраны на выпускных коллекторах двигателей. Эффективность установки таких экранов можно оценить по следующим выражениям:

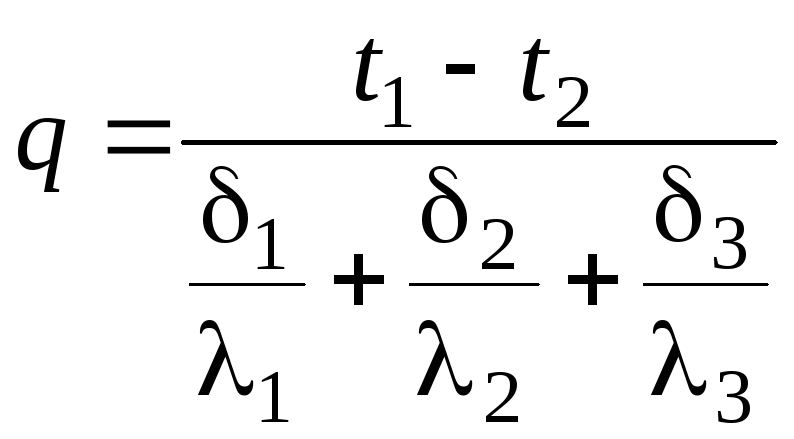

где q – удельный тепловой поток; t1 – температура внутренней поверхности выпускного коллектора; t2 – температура внешней (наружной) поверхности теплового экрана; 1 – толщина стенки выпускного коллектора; 3 – толщина стенки экрана; 1, 2 – соответствующие коэффициенты теплопроводности их материалов; 2 – толщина слоя воздуха между выпускным коллектором и экраном; 2 – условный коэффициент теплопроводности слоя воздуха при 50% конвективном теплообмене;

где Qx – нагрев внутренней поверхности экрана от тепловых излучений выпускного коллектора; fx – площадь проекции экрана на горизонтальную плоскость, параллельную продольной оси двигателя по нормали к излучению; C1 – коэффициент лучеиспускания наружных стенок выпускного коллектора (0,7); C2 – коэффициент поглощения теплоты внутренней поверхности теплового экрана (0,5); Тл – температура тепловых лучей излучений коллектора (максимальная), (К); Тэ – температура внутренней поверхности теплового экрана (К); Kk – коэффициент учета конвекции (0,3…0,5).

По результатам расчетно-экспериментальных исследований при t1 от 450 до 500С при расстоянии от экрана до коллектора 35…55 мм снижение температуры для наружной поверхности теплового экрана составляло от 150 до 180С по сравнению с температурами наружных поверхностей выпускных коллекторов ДВС.

Источник