- § 1. Общие сведения. Подготовка, монтаж и сдача прессов в эксплуатацию. Точки смазки пресса с закрытой станиной.

- Ремонт ленточных прессов

- Ремонт пресса

- remont-pressa.doc

- Введение

- 1. Демонтаж – монтаж пресса

- 2. Планировка контактных поверхностей под гайки колонн на архитраве и основании

- 3. Планировка нижней плоскости подвижной траверсы

- 4. Контроль методами неразрушающего контроля зон концентрации напряжений цилиндров и всех поперечин пресса для обнаружения начальных трещин

- 4.1. Методики и оборудование, применявшиеся при обследовании базовых деталей пресса

- 4.2. Результаты обследования

- 4.2.1. Главные цилиндры

- 4.2.2. Архитрав

- 4.2.3. Основание

- 4.2.4. Подвижная траверса

- 4.2.5. Колонны, снятые с пресса во время ремонта

- 5. Термозатяжка колонн пресса

- 5.1. Методика проведения термозатяжки

- 5.2. Определение параметров термозатяжки колонн пресса

§ 1. Общие сведения. Подготовка, монтаж и сдача прессов в эксплуатацию. Точки смазки пресса с закрытой станиной.

Мелкие прессы усилием до 980,7 кН (100 тс) упаковывают в один ящик, без разборки на узлы. При упаковке прессов на заводах-изготовителях для длительного хранения трущиеся поверхности узлов покрывают смазкой, которую удаляют при монтаже. При вскрытии ящика проверяют наружное состояние узлов пресса, наличие всех деталей и комплектующего инструмента по ведомости комплектации. Во избежание повреждений распаковывают сначала верхний щит ящика, затем боковые щиты.

Подготовка, монтаж и сдача прессов в эксплуатацию производятся в такой последовательности:

изготовление фундамента по заданию отдела капитального строительства;

транспортировка пресса и его узлов к месту монтажа;

распаковка пресса, технический осмотр, определение комплектности;

установка станины на фундамент и предварительная выверка по уровню;

монтаж остальных узлов и проверка по нормам точности.

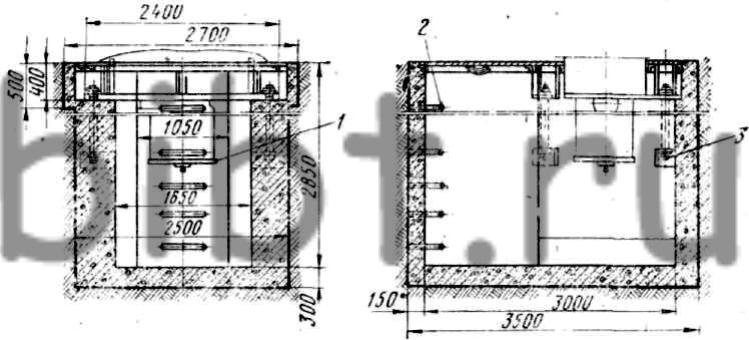

На рис. 145 показан чертеж фундамента однокривошипного (закрытого типа) пресса простого действия К-274А усилием 3,1 МН (315 тс). При постройке фундамента предусматривается удобство обслуживания фундаментной ямы, где располагаются пневматические или гидропневматические подушки 1. Для спуска в яму в стенке фундамента закрепляется лестница 2. Пресс после установки на фундамент закрепляют анкерными болтами 3.

Рис. 145. Чертеж фундамента однокривошипного (закрытого типа) пресса простого действия К-274А

Отклонение верхней плоскости стола от горизонтали допускается не более 0,2 мм на 1000 мм. Пресс при монтаже выверяют по уровню с подкладкой металлических клиньев. После этого под опорные плоскости станины подливают бетонный раствор, которому дают хорошо «схватить», после чего заканчивают монтаж пресса.

При монтаже все узлы пресса тщательно протирают (снимают антикоррозионную смазку), после чего снова смазывают машинным маслом.

При размещении листоштамповочных прессов на производственных участках цехов соблюдаются нормы удельной площади, а также учитываются нормы расстояний от одного пресса до другого. При расположении прессового оборудования необходимо также учитывать удобство обслуживания прессов мостовыми кранами.

При монтаже прессов с разъемными станинами сначала устанавливают на фундамент основание, стол которого выверяют по уровню. После заливки бетоном устанавливают стойки и головки пресса. Станину в сборе предварительно стягивают болтами и. гайками. Положение гаек фиксируется рисками на болте и гайке.

Окончательно затягивают гайки после нагрева стяжных болтов пламенем газосварочной горелки через окна в стойках станины. Затяжку на заранее рассчитанный размер (согласно «Руководству к прессу») производят в определенной последовательности, по диагонали прямоугольника расположения четырех болтов во избежание перекосов затяжки после охлаждения болтов. Величина удлинения стяжного болта от нагрева составляет 0,7 мм на 1 м длины.

После сборки станины устанавливают ползун и направляющие, подвешивают шатуны, крепят связи винтов с ползуном. В последнюю очередь монтируют фрикционную муфту, главный электродвигатель, пневматическую систему и электроаппаратуру. Станину и электрическую проводку надежно заземляют; пневматическую систему заполняют сжатым воздухом и проверяют, плотны ли все соединения. Так же монтируют и проверяют систему маслопроводов согласно схеме смазки.

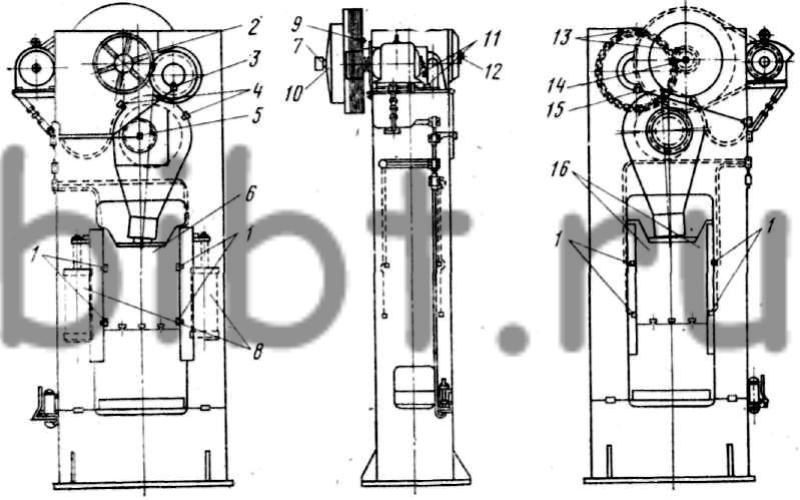

Перед пуском пресса проверяют работу системы смазки: централизованную (с густым смазочным материалом), работающую от ручного насоса, и систему, которая функционирует принудительно во время работы пресса (с жидким смазочным материалом) (рис. 146). Указания по смазке пресса приведены в паспорте пресса.

Рис. 146. Точки смазки пресса с закрытой станиной:

1 — направляющие ползуна; подшипники: 2 — передний роликовый вала муфты, 3 — передний промежуточного вала, 5 — колеса с эксцентриком, 9 — маховика, 10 — головки воздуха, 12 — тормоза, 14 — задний вала муфты, 15 — задний промежуточного вала 16 — механизма регулировки ползуна; 4 — верхняя головка шатуна, 6 — механизм’ регулировки ползуна, 7 — распределитель регулировки ползуна, 8 — полости поршней уравновешивателей ползуна, 11 — привод командоаппарата, 13 — зубчатое колесо привода

На прессах усилием более 980,7 кН (100 тс) в ходе испытания устанавливают необходимое количество масла и доливают по мере его убывания в маслосборной ванне.

После проверки системы смазки проверяют и регулируют воздухопровод. Для этого открывают краны (вентили) всех воздушных магистралей, устанавливая регуляторами наибольшее давление. Показателем достаточной герметичности в воздухопроводе служит равенство давлений во всех магистралях и в сети (проверять следует по манометрам). Если наблюдается перепад давлений, то, значит, существуют утечки, которые необходимо устранить. Если утечки отсутствуют, а давление в магистралях ниже, чем в сети, тогда неисправен регулятор давления. Следует перекрыть кран магистрали, спустить сжатый воздух и отремонтировать регулятор давления.

Муфты и тормоза регулируют при наладке штампов.

Подготовка пресса к наладке. На машиностроительных заводах прессы после монтажа и проверки (на холостом ходу) передают по акту приемки механику цеха для эксплуатации. На производственном участке каждому прессу присваивается инвентарный номер, а также определяются типоразмер и группа сложности его.

Далее пресс поступает к наладчику, который перед проведением наладочных работ обязан ознакомиться с технической документацией пресса — его паспортом, инструкциями и подробным описанием механизмов и узлов, имеющимся в «Руководстве прессом».

Наладчик должен детально ознакомиться с технологическими картами изделий, которые будут изготовляться на данном прессе. При установке штампов на прессе используются подъемные краны, тельферы и специальные устройства для зачаливания.

Источник

Ремонт ленточных прессов

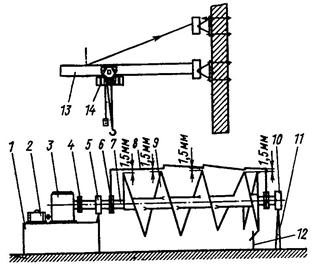

В производстве керамических строительных материалов для изготовления изделий из пластичной глиняной массы основной машиной является ленточный пресс (рис. 90). К основным агрегатам комбинированного горизонтального ленточного вакуум-пресса относятся: глиномешалка 4, корпус 7, вакуум-камера 11, прессующий шнек 5, привод и др.

Во время эксплуатации пресса особое внимание следует обращать на сохранение эксплуатационных зазоров между витками лопастей шнеков и рубашкой (1,5—3 мм), питательным валком 12 и винтами лопастей 14 (3—5 мм), кромкой лопаток 5 и накладками корыта глиномешалки (10—15 мм), лезвием ножей 10 и обоймой, установленной по торцу конуса 9 мешалки (1—5 мм). Особенности проведения капитального ремонта ленточных прессов заключаются в следующем. Одновременно с прессом ремонтируют и вакуумный насос. Пресс делят на несколько ремонтных узлов (рис.90): приводной вал, редуктор 3, вал глиномешалки б, вакуум-камера 11, питательный валок 12, главный вал 21, цилиндр пресса 15. Для разборки и сборки пресса, имеющего отдельные узлы массой до 1 600 кг, используют электролебедки грузоподъемностью 1,5—2 т или передвижной кран такой же грузоподъемности. Из пресса полностью удаляют глиняную массу и начинают разборку: снимают мундштук пресса, затем головку корпуса. Разъединив корпус пресса на две части, производят два-три оборота шнекового вала для окончательного освобождения цилиндра от глиняной массы, а затем снимают лопасти. Далее отключают электропитание, спускают масло из редуктора и приступают к разборке привода (рычаги управления, фрикционная муфта, приводной вал в сборе и др.); затем демонтируют вал глиномешалки, питательный валок и редуктор. Завершающей операцией по разборке пресса является демонтаж узла шнекового вала.

Перед демонтажем вала глиномешалки удаляют верхнюю половину конического корпуса 7 (см. рис.90) с козырьком, верхнюю часть редуктора, заднюю торцевую стенку мешалки, шарикоподшипник и стакан правой части вала. Вывесив вал глиномешалки при помощи тали, выводят его из вакуум-камеры и корпуса редуктора. Демонтаж шнекового вала начинают с отсоединения его левой части от средней путем разъединения зубчатых муфт 20. После разборки левой зубчатой муфты под нее устанавливают временную опору. Для снятия первой части вала демонтируют разъемную шестерню 18, отсоединяют сначала корпус радиального подшипника от вакуум-камеры, затем корпус выносного подшипника от стойки 19 и электролебедкой выводят правую часть вала из корпуса пресса.

Шейки шнекового вала восстанавливают виброконтактной наплавкой электродами со сталинитовой обмазкой. Толщину наплавки устанавливают, исходя из обеспечения зазора между лопастями и рубашкой цилиндра (1,5—3 мм). Наиболее изнашиваются концевая и две ближайшие к ней лопасти. Износ происходит по кромкам и боковым частям витков главным образом с рабочей стороны (со стороны мундштука). При износе кромок лопасти к ним приваривают стальную присадочную полоску, выгнутую по кромке лопасти, после чего на торцевую и боковую стороны наплавляют слой твердого сплава. Наплавку лопастей шнекового вала рекомендуется производить на специальном стенде (рис. 91).

Наплавляемые звенья шнека устанавливают на полый вал 7, который приводится во вращение от электродвигателя 2 через цилиндрический редуктор 5. Для удобства установки наплавляемых звеньев шнека стойка 11 может передвигаться. Стенд оборудован поворотным краном грузоподъемностью 0,5 т с электротельфером 14. Контроль наплавки лопастей шнека осуществляется с помощью подвижного шаблона 8, изготовленного точно по размерам внутренней части рубашки цилиндра и рейсмуса 12. Наплавку лопастей шнека рекомендуется вести электродом ВСН-9.

Рис. 91. Схема приспособления для наплавки лопастей шнека: 1 — рама; 2 — электродвигатель; 3 — редуктор; 4 — муфта; 5, 10 — подшипники; б — втулка шаблона; 7 — полый вал; 8 — подвижный шаблон; 9 — звенья шнека; 11 — передвижная стойка; 12 — рейсмус; 13 — консольный кран; 14 — электротельфер

Частота вращения вала во время наплавки составляет 0,33 об/ /мин. При наплавке лопастей глиномешалки зазор между кромкой восстановленной лопасти и накладками корыта должен составлять 5—8 мм. При ремонте нагнетательного валка наплавляют рубашку валка (заваривают выработки с последующей наплавкой двух-трех слоев сталинита толщиной 1—1,5 мм). При большой выработке на изношенный валок насаживают рубашку из листовой стали или отрезок стальной трубы. Для хорошего захвата глиняной массы необходимо, чтобы щель между поверхностью валка и наружной кромкой лопасти составляла 2—3 мм, а поверхность валка не имела местных выработок.

При ремонте пресса устраняют выработку кромок скребка для очистки поверхности валка. При больших выработках рекомендуется наварка на рабочую грань скребка полоски из стали с заточкой режущей грани под углом 45°.

Ремонт мундштуков состоит из замены чешуи, которая набирается из металлических пластинок (нержавеющая сталь или латунь). Большой износостойкостью обладает чешуя, выполненная из износившихся поперечных пил (сталь У8ГА), которая в 2— 3 раза износоустойчивее латунной. При ремонте мундштуков следят, чтобы пластины чешуи были плотно пригнаны друг к другу по углам мундштука, а зазор между ними составлял около 1,5 мм. Зазор между пластинами в деревянных мундштуках обеспечивается накерниванием пластин. При ремонтах и восстановлении кернов мундштуков, служащих для образования пустот в изделиях, необходимо строго выдерживать их конусность. Поверхность кернов должна быть чистой, без рисок и зазоров.

Ремонт корпуса пресса заключается в замене сменных вставок, образующих рубашку, в которых изнашиваются рифли (допустимый их износ составляет 2 мм). При большом износе рифлей их наплавляют после предварительной проточки внутренней поверхности вставок. Наплавку осуществляют по шаблону, с допуском отклонения от номинального диаметра 1 мм.

Сборку пресса после ремонта начинают с установки узла шнекового вала. Сначала устанавливают правую часть вала, которую вводят при помощи электротали в корпус вакуум-камеры совместно с корпусами подшипников, уплотнением и зубчатой полумуфтой. После этого, не опуская вал, подводят и устанавливают опорную стойку выносного подшипника, а затем разъемную шестерню и левую часть вала. Далее приступают к монтажу питательного валка и вала с шестерней. Окончательной операцией монтажа пресса после сборки глиномешалки с приводом является сборка корпуса пресса. После установки на шнековый вал лопастей проверяют зазор между рубашкой и кромками лопастей, затем соединяют половинки корпуса пресса и крепят к нему головку и мундштук. Заканчивают сборку установкой рычагов и тяг управления фрикционной муфтой.

При сборке пресса следует следить за параллельностью шнекового вала и вала глиномешалки, а также за тем, чтобы оба вала находились в одной вертикальной плоскости. Отклонение положения валов относительно расточки вакуум-камеры не должно превышать 0,5 мм. Отклонения валов по вертикали определяют установкой прокладок под раму пресса, а по горизонтали — за счет перемещения корпуса вакуум-камеры. Правильность установки вала глиномешалки в горизонтальной плоскости проверяют по расточке вакуум-камеры, при этом зазор между лопастями и кожухом должен быть одинаковым.

Приводной вал в горизонтальной плоскости устанавливают с помощью установочных винтов, а в вертикальном положении — за счет постановки различной толщины прокладок между рамой и стойкой.

После окончательной сборки и регулировки пресса его испытывают под нагрузкой в течение 4 ч, одновременно проверяют правильность сборки узлов пресса, регулируют установку лопастей глиномешалки (угол наклона), проверяют поступление смазки на трущиеся поверхности деталей и т. д.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Ремонт пресса

Автор: Пользователь скрыл имя, 02 Ноября 2011 в 17:13, практическая работа

Описание работы

о ремонте пресса проведенном на Северстале

Работа содержит 1 файл

remont-pressa.doc

Компания ООО «НАДЕЖНОСТЬ ПЛЮС» провела в 2009 г. капитальный ремонт пресса силой 4000 тс.

Введение

Работа выполнена во время капитального ремонта пресса. По итогам выполнения работы представляется технический отчет.

Согласно технического задания, работа состояла из следующих этапов:

— Демонтаж-монтаж базовых деталей пресса

— Планировка контактных поверхностей под гайки колонн на архитраве и основании

— Планировка нижней плоскости подвижной траверсы

— Обследование базовых деталей пресса

— Термозатяжка колонн пресса

— Контроль равномерности нагружения колонн

1. Демонтаж – монтаж пресса

В рамках демонтажа пресса выполнялось снятие архитрава пресса, опускание подвижной траверсы пресса на основание, снятие всех колонн. Для доступа к поверхностям опоры верхних гаек основания и нижней поверхности подвижной поперечины последняя была поднята на специально изготовленные временные опоры.

Высота крановых путей не дает возможности вынуть колонну при строповке за рым-болт, установленный на верхнем торце. Для снятия и установки колонн была использована специальная траверса, позволяющая крепить колонну за третью гайку. Эскиз траверсы показан на рис. 1.1.

При монтаже пресса значительное внимание уделялось правильности относительного положения деталей. Основание и архитрав были смонтированы с отклонением от горизонтали, не превышающим 0,1 мм на метр длины. Колонны установлены с отклонением от вертикали, не превышающим 0,1 мм на метр длины.

2. Планировка контактных поверхностей под гайки колонн на архитраве и основании

В силу того, что пресс в течение многих лет эксплуатировался практически без затяжки колонн в поперечинах, в зонах контакта с гайками колонн на архитраве и основании произошел значительный износ контактных поверхностей, достигающий 5÷10 мм. Для восстановления проектного режима работы колонн была проведена планировка всех контактных поверхностей (16 шт.) архитрава и основания.

При проведении работ было использовано переносное портативное оборудование компании Mirage mashines, что существенно сократило время проведения работ и позволило снизить трудозатраты. Для планировки контактных поверхностей основания и архитрава была использована переносная портативная установка Mirage 1500i с гидроприводом. Диаметр обрабатываемой области для данной установки может лежать в диапазоне от 300 до 1500 мм. Питание установки осуществлялось от собственной гидростанции.

Согласно технических требований, приведенных на чертежах деталей, допустимая непараллельность контактных поверхностей поперечин не должна превышать 0,1 мм на погонный метр. Для повышения точности установки мобильного расточного станка архитрав и основание были выставлены горизонтально. Измерение горизонтальности обрабатываемых поверхностей проводилось с помощью рамного уровня и поверочной линейки. Для обеспечения объективности результатов, измерения проводились независимо представителями Исполнителя и Заказчика. По итогам замеров были составлены акты (см. Приложение), подписанные представителями обеих сторон.

По результатам работ все 16 контактных площадок признаны соответствующими требованиям чертежа по плоскостности и параллельности.

3. Планировка нижней плоскости подвижной траверсы

Конструкция пресса не обеспечивает неподвижного соединения между подвижной траверсой и плитой. За счет взаимных смещений, возникающих при работе пресса, происходит износ контактных поверхностей как траверсы, так и плиты. Однако, так как твердость материала траверсы ниже твердости материала плиты, главным образом изнашивается нижняя поверхность подвижной траверсы. За время эксплуатации пресса произошел значительный износ контактной поверхности, достигающий 35 мм. Подобный износ является причиной перераспределения контактных напряжений в нижней поверхности траверсы, что может привести к возникновению трещин и разрушению детали. Для восстановления проектного режима работы поперечины была проведена планировка нижней контактной поверхности. Кроме этого, подштамповая плита была заменена новой.

При проведении работ был использован мобильный фрезерный станок производства компании Mirage mashines, что позволило избежать демонтажа и транспортировки подвижной траверсы.

Измерение горизонтальности обрабатываемой поверхности проводилось с помощью рамного уровня и поверочной линейки. Для обеспечения объективности результатов, измерения проводились независимо представителями Исполнителя и Заказчика. По результатам замеров был составлен акт (см. Приложение), подписанные представителями обеих сторон.

По итогам работ нижняя контактная поверхность подвижной траверсы признана соответствующей требованиям чертежа.

4. Контроль методами неразрушающего контроля зон концентрации напряжений цилиндров и всех поперечин пресса для обнаружения начальных трещин

4.1. Методики и оборудование, применявшиеся при обследовании базовых деталей пресса

При проведении обследования были использованы следующие методики и оборудование:

1. Визуально-инструментальный контроль с применением 5× лупы.

2. Ультразвуковой контроль резьбовых поверхностей осуществлялся ручным контактным способом ультразвуковым дефектоскопом-томографом УД-4Т с прямыми и наклонными пьезоэлектрическими преобразователями (ПЭП). В качестве образца для настройки чувствительности и тарировки прибора УД-4Т был использован стандартный образец СО-2.

3. Вихретоковый контроль проводился с использованием прибора ВД-30НК со стандартным преобразователем.

4.2. Результаты обследования

4.2.1. Главные цилиндры

Обследование показало наличие в зоне галтели днища всех цилиндров дефектов типа кавитационных раковин. Размеры дефектов достигают 40×40 мм, глубина 30 мм, количество – 2÷4 на цилиндр. Замеченные дефекты не лежат в зоне действия максимальных растягивающих напряжений в галтели днища цилиндра. Однако, размеры дефектов могут сделать их опасными для работоспособности цилиндра. Рекомендуем проведение ультразвукового контроля состояния галтелей днища главных цилиндров не реже, чем раз в год.

4.2.2. Архитрав

При визуально-инструментальном и вихретоковом обследовании архитрава пресса в его верхней плите обнаружена трещина, исходящая от технологического отверстия. Протяженность трещины составляет 70 мм, глубина – до 70 мм. Размеры и расположение трещины в архитраве пресса представлены на рис. 4.1.

4.2.3. Основание

Во время обследования основания пресса в вертикальных стенках обнаружены трещины, исходящие от технологических отверстий. Протяженность трещин достигает 80 мм, глубина – до 55 мм. Размеры и расположение трещин в основании пресса представлены на рис. 4.2.

4.2.4. Подвижная траверса

В нижней плите подвижной траверсы обнаружена трещина, исходящая от центрального отверстия. Протяженность трещины составляет 360 мм. В верхней плите обнаружены две трещины, исходящие от технологических отверстий. Их протяженность достигает 40 мм, глубина – 10 мм. Размеры и расположение трещины в подвижной траверсе пресса представлены на рис. 4.3. Следует отметить, что причиной возникновения трещины в нижней части подвижной траверсы может являться только значительная выработка нижней поверхности поперечины в зоне контакта со штамповым набором. После фрезеровки нижней поверхности траверсы протяженность оставшейся трещины составила 90 мм.

4.2.5. Колонны, снятые с пресса во время ремонта

Обследование колонн, снятых с пресса при капитальном ремонте, дало следующие результаты:

— На колонне №1 на внешней и внутренней нижних резьбах присутствуют участки высотой более 200 мм с полностью уничтоженными витками резьбы.

— На колонне №2 на внешней нижней резьбе присутствуют участки высотой более 200 мм с полностью уничтоженными витками резьбы.

— На колоннах №1, №3 и №4 на расстоянии 2263-2267 мм от верхнего торца выявлены одинаковые дефекты значительных размеров. Дефекты расположены в зоне верхней внутренней резьбы, однако не являются усталостными трещинами. Их наличие в трех колоннах и одинаковое расположение указывает на то, что дефекты могут иметь технологическое происхождение.

Колонны с подобными дефектами не могут быть признаны годными к дальнейшей эксплуатации или модернизации. Желательно изготовить комплект из четырех колонн с гайками для использования в качестве запчастей. Возможна доработка имеющейся запасной колонны.

5. Термозатяжка колонн пресса

5.1. Методика проведения термозатяжки

Термозатяжка гаек колонн пресса усилием 4000 тс проведена во время капитального ремонта 2009 г. впервые за все время его эксплуатации. Для обеспечения возможности проведения термозатяжки при модеринизации в колоннах были высверлены отверстия для установки трубчатых электронагревателей (ТЭНов). Кроме этого, был изготовлен комплект стержневых ТЭНов. Согласно проведенных расчетов, мощность нагревателя, необходимая для обеспечения качественной затяжки, составила не менее 35 кВт. Для нагрева каждого стыка использовалось по 6 стержневых ТЭНов. Для удобства установки стержни собирались в пакеты с помощью дистанционных проставок.

Так как нижние торцы колонн упираются в башмаки, ТЭНы вставлялись в нижние сверления перед монтажом колонн. Для вывода наружу соединительных проводов в башмаках были просверлены отверстия. Верхние концы колонн доступны на собранном прессе, поэтому для затяжки колонн в архитраве было изготовлено только 2 пакета ТЭНов.

После окончательной сборки были замерены зазоры между внутренними гайками колонн и поперечинами без нагружения пресса. С использованием этих данных по методике ООО «Надежность Плюс» определены дуги поворота гаек, необходимые для обеспечения требуемого усилия затяжки.

5.2. Определение параметров термозатяжки колонн пресса

Расчет необходимой дуги поворота гайки (мм) проводился по следующим формулам:

— для гаек архитрава,

где h – максимальный суммарный зазор стыка «колонна – гайка — поперечина», замеренный на прессе без давления, мм;

D – внешний диаметр гайки;

Расчетные величины термозазора и дуги поворота гайки, а также значение фактической дуги поворота показаны в таблицах 5.1 и 5.2.

Параметры термозатяжки колонн в основании пресса

Источник