Почему плановые ремонты — неэффективны?

Обслуживание и ремонт оборудования имеют важное значение для работы предприятия: во-первых, во многом именно эти процессы определяют срок эксплуатации, надежность и эффективность оборудования, а во-вторых, ремонтные работы, подразумевающие замену отдельных запчастей или узлов, требуют немалых средств. Многие предприятия используют метод плановых ремонтов — после определенного промежутка времени, установленного статистически, происходит замена деталей, которые имеют тенденцию к изнашиванию. Однако насколько такой ремонт является эффективным?

Исследования показали, что при использовании любого оборудования на любом предприятии существует всего 6 сценариев выхода этого оборудования из строя. Графически все эти сценарии можно изобразить следующим образом: если по вертикальной оси мы будем откладывать вероятность выхода оборудования из строя, а по горизонтальной — время его работы (жизненный цикл), то получим следующую картину, которая отображает 6 сценариев выхода оборудования из строя.

А. Оборудование выходит из строя либо в начале своего периода службы, либо в конце

B. Оборудование выходит из строя в конце периода службы

C. Надежность оборудования постоянно ухудшается, оно может выйти из строя в любой момент, но чем оно старше, тем больше вероятность его поломки

D. Оборудование точно не выйдет из строя в начале службы. Вероятность выхода из строя в любое другое время – одинакова.

E. Вероятность выхода оборудования из строя одинакова, вне зависимости от времени службы оборудования.

F. Если оборудование не выйдет из строя в начале службы, то вероятность выхода из строя в любое другое время – одинаковая.

Приведенные графики позволяют сделать несколько важных выводов. Если оборудование будет выходить из строя по сценарию А, B или С, то планово-предупредительные ремонты (ППР), которые проводятся большинством компаний, могут эффективно предотвратить поломку оборудования. Но в случае со сценариями D, E или F метод ППР не подходит, поскольку приводит только к дополнительным затратам ресурсов, никак не влияя на надежность оборудования и его долговечность.

Это вызвано тем, что не всегда теоретический срок эксплуатации компонентов соответствует фактическому, и детали следует менять не на основе предполагаемого планового износа, а основываясь на их фактическом состоянии. Впервые к такому выводу пришел Британский ученый Конрад Хэл Уоддингтон, применивший новую концепцию обслуживания к бомбардировщикам B-24 Королевских военно-воздушных сил Великобритании во время Второй мировой войны. Благодаря применению нового подхода удалось не только сократить количество времени и средств, необходимых для ремонта и обслуживания самолетов, но также повысить их надежность.

Новый подход к обслуживанию получил название RCM — Reliability-Centered Maintenance — обслуживание на основании надежности, и стал постепенно перениматься всеми ведущими промышленными предприятиями, доказав свою эффективность как в экономии средств, так и в обеспечении надежности обслуживаемых механизмов.

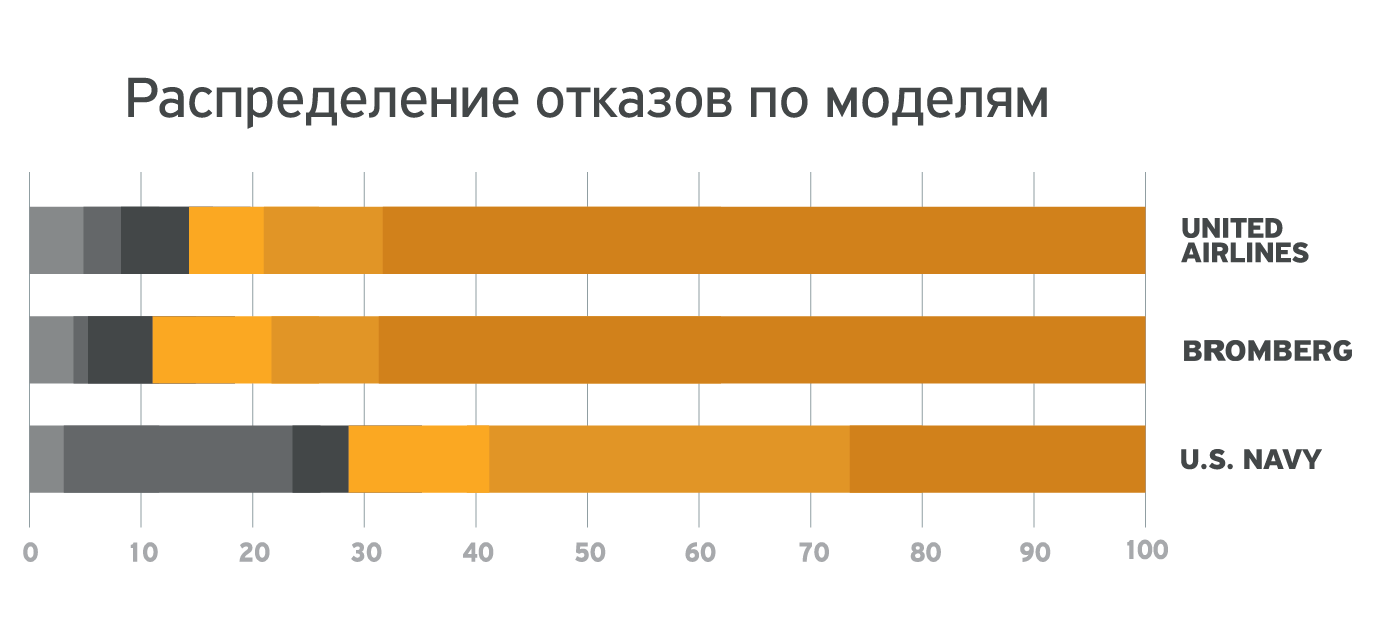

Аргументом в пользу принятия RCM как более эффективного подхода к обслуживанию стал анализ статистики выхода из строя разных узлов и агрегатов, который в свое время провела и компания Bromberg, и авиакомпания United Airlines, и даже Военно-морские силы США. Статистика показала, что из существующих 6 сценариев поломки механизмов, определенные сценарии имеют намного большую частоту, чем другие.

После получения этой информации, было предложено сопоставить частоту сценариев с возможностью их предотвращение с помощью ППР. Полученные данные выглядели следующим образом.

Как видно из инфографики, для всех компаний вероятность выхода оборудования из строя по сценариям F, E и D составила абсолютное большинство. Учитывая эти данные, было принято решение об отказе от проведения ППР и переходе на RCM-обслуживание. Проведение ППР оказалось не только более затратным, но еще и малоэффективным: в среднем, только 20% неполадок могло быть устранено еще до их проявления с помощью ППР.

Таким образом, ведущие мировые предприятия начали отказываться от ППР еще в 70-х годах, и сегодня RCM-обслуживание является самым прогрессивным и эффективным подходом для любого производственного предприятия.

Источник

Переход к ТОиР, ориентированному на надежность

Сегодня перед руководителями компаний стоит задача минимизации бюджета ТОиР без увеличения аварийности. При таком подходе, главная задача для технического руководства – правильно распорядиться бюджетом, то есть четко знать что, когда и как ремонтировать. Поскольку речь идет об инвестициях в повышение эффективности ТОиР, то говорить можно лишь об оптимизации. А для нее наименее затратными инструментами являются методики ТОиР, управление персоналом, управление логистикой запасных частей и материалов.

В практике управления в последнее время происходит переосмысление значимости ремонтных служб в жизненном цикле предприятия. Затраты на ТОиР учитываются как часть производственной цепочки, непосредственно влияющей на конечную стоимость продукции. Подобный подход позволяет рассматривать стоимость проведения работ по ТОиР в разрезе выпуска продукции предприятия, оценить их эффективность и оптимизировать «проблемные места». На решение данной задачи ориентирована методология RCM, широко применяемая в мировой практике, но пока не очень популярная на постсоветском пространстве. Во многом это связано с тем, что долгое время для большинства российских заводов ключевым показателем был общий выпуск и минимизация простоев оборудования, а не рентабельность производства в целом. С переходом на рыночные механизмы работы произошла смена приоритетов. Теперь одной из основных задач становится эффективность и прибыльность управления. На методологию RCM уже обращают внимание и российские компании, особенно сектора ТЭК, машино- и станкостроения.

RCM (Reliability Centered Maintenance) – процесс обслуживания, направленный на обеспечение надежности оборудования. Основная цель RCM – обеспечить способность оборудования функционировать и производить заданное количество продукции с определенными техническими характеристиками непрерывно без сбоев в течение фиксированного периода времени при определенных условиях. В данном контексте понятие оборудование включает в себя всю производственную линию.

Первым этапом реализации RCM, исходя из поставленной задачи, является классификация всего оборудования, задействованного в производственном процессе, по показателю «критичность»: суммируется стоимость ремонта/замены конкретного оборудования и потерь выпуска из-за его неисправности в общей линии (брак, задержка, снижение выпуска). При этом может возникнуть ситуация, когда две абсолютно одинаковые единицы оборудования будут отнесены к разным категориям: если первая является одной из многих в параллельной цепи производства, а вторая — ключевой для последовательного процесса. Тогда в случае выхода из строя первой переключаются на другие подобные, при этом общий объем выпуска, как правило, снижается. При поломке критичной единицы в последовательном процессе вся технологическая цепочка будет остановлена.

После анализа парка оборудования и определения наиболее «критичных» единиц, для каждой необходимо рассмотрение ремонтного цикла производительных затрат предприятия и выбор максимально эффективной стратегии – закрепление одного из четырех видов обслуживания:

- реактивный (наработка на отказ без технического обслуживания) — используется, когда оборудование не является критичным, легко заменяется, его ремонт сопровождается относительно невысокими затратами, или же это стареющее оборудование, которое практически не подлежит ремонту и дорабатывает до финальной поломки;

- превентивный (аналогичен системе ППР) — предписывается оборудованию, «критичность» которого невысока; это определяется такими факторами, как стоимость простоя по производству, возможность быстрой замены запчастей на узле или сборочной единице;

- прогнозный (основан на диагностике и контроле состояния ежедневного обслуживания) — применятся в том случае, если степень задействованности оборудования в производственной цепочке оценивается как высокая;

- проактивный (основан на поиске и устранении причины отказа).

Независимо от выбора вида обслуживания анализируются причины сбоя, чтобы не допустить подобной ситуации в дальнейшем. За наиболее «критичным» оборудованием закрепляются технологические карты, определяющие как планово-предупредительную систему ремонтов, так и ремонты по состоянию. Невозможно экономить на ремонтах оборудования, выход из строя которого приносит наибольшие убытки в производственном процессе. Следует отметить, что от классификации оборудования (а значит и запчастей) также зависит и модель построения отношений с поставщиками необходимых компонентов.

Следующим шагом после классификации оборудования по степени “критичности” и определения для каждой единицы оптимальной стратегии ремонтов, производится оценка эффективности использования по показателю OEE.

Overall Equipment Efficiency (OEE) – общая эффективность оборудования, для определения которой выделяют три основных коэффициента.

- Производительность = текущая выработка / паспортная выработка

- Загруженность = время загруженности / общее время цикла

- Качество = количество изделий по стандартам / Общее количество изделий

Коэффициентов может быть больше, в том числе синтетических, в зависимости от поставленных задач. На практике чаще всего используют именно эти три, поскольку они достаточно легко рассчитываются и интерпретируются. Измерение общей эффективности оборудования предполагает мониторинг того, как оно функционирует, или как протекает процесс. Сам показатель является сбалансированным, отражает реальное положение дел, позволяет улучшать производство и повышать прибыль предприятия. На первый план выходит не факт выпуска определенного количества изделий, а то, каким образом они были произведены. Если не принимать во внимание ошибки планирования при использовании оборудования и сосредоточиться только на технической части, то коэффициенты интерпретируются следующим образом. Низкая производительность свидетельствует о том, что техническое состояние единиц или квалификация работников не позволяют выпускать количество изделий, указанное в паспорте. Загруженность отражает возможные проблемы с простоем по ремонту или техобслуживанию. А качество — способность оборудования выдавать продукцию с требуемыми характеристиками. Снижение любого из этих показателей (особенно для “критичного” оборудования) – тревожный сигнал, указывающий на необходимость пересмотра применяемой стратегии ТОиР.

Переход к техническому обслуживанию оборудования, ориентированному на надежность, часто совмещается с внедрением различных EAM –систем. Объективно это вызвано многими факторами. В отличие от ППР, когда возможно составить план работ на длительный период, при ремонтах, ориентированных на надежность, происходит постоянная корректировка в зависимости от “критичности” оборудования и его участия в производственной цепочке. Частые изменения планов требуют оперативного отражения в складском учете: изменения количества и наличия необходимых запчастей, формирования заказов на закупку по необходимости и отслеживание расходных материалов. Введение EAM — систем делает все эти изменения более прозрачными, позволяет архивировать и анализировать результаты диагностики для принятия решений о ремонтах, наладить централизованный сбор статистической информации о показателях эффективности оборудования, на основании которых принимаются решения о ремонте или пересматриваются стратегии ТОиР в случае необходимости.

Наличие методологии само по себе не дает результат, важно помнить, что внедрять ее будут люди. Зачастую, основной причиной, снижающей эффективность нового подхода, является «человеческий фактор». Персонал не всегда готов работать по новым стандартам и правилам, отсутствует их понимание, а руководители не могут предоставить четкого плана действий. В результате, проект превращается из отличной идеи в ужасную действительность. Существует множество систем и руководств по улучшению координации между руководством и персоналом, повышению мотивации и вовлечению в жизнь предприятия. На каждом производстве данный вопрос решается индивидуально, универсальной методики нет, тем не менее, выделяют несколько подходов.

Первое и самое сложное — это пересмотр оплаты труда ремонтного персонала в зависимости от загруженности работой и частоты проводимых ремонтов. На практике широко применяется подход, когда основную часть заработной платы ремонтной бригады составляет выполнение срочной и аварийной работы (начисления с повышенным множителем). Руководитель ТОиР часто отлично понимает, что если длительный промежуток техперсонал работает в спокойном режиме, успевая качественно выполнить все плановые процедуры, не доводя оборудование до аварийного состояния, то бюджет его отдела будет первым в очереди на сокращение. Со стороны ситуация выглядит так, что специалисты ТОиР почти не работают. Однако в случае, когда вся бригада оперативно проводит аварийный ремонт в сложнейших условиях, ее профессионализм не вызывает сомнений. Немногие руководители готовы выплачивать премии за длительный безаварийный интервал и регулярное качественное техобслуживание.

Другим решением является расширение списка обязанностей оперативного техперсонала базовыми функциями ТоиР. Ним могут относиться: чистка, смазка, подтяжка соединений, контроль мощности и уровня потребляемой энергии, осмотр и дефектации узлов оборудования, контроль уровня и качества смазки, базового контроля подшипниковых узлов и прочее. Основная идея данного подхода заключается в следующем:

- снижение нагрузки на ремонтную бригаду и привлечение сотрудников ТОиР только в ситуациях, когда требуется специальная квалификация, особые навыки работы или инструменты;

- ранняя диагностика внешних проявлений возможных отказов оборудования — оператор скорее всего первым заметит падение мощности выработки, вибрации, утечку масла или любые другие отклонения от стандарта работы и, руководствуясь на четкими инструкциями, он может принять решение: устранять причину сбоя своими силами или же вызвать ремонтную бригаду.

На практике также необходимо принимать во внимание такие факторы, как:

- мотивационный — эмоциональная и финансовая заинтересованность сотрудника в выполнении дополнительных обязанностей; отсутствие мотивации может привести к потере контроля над ситуацией и увеличению аварийности оборудования;

- организационный – наличие четкого регламента, списка обязанностей в виде памяток или инструкций для выполнения сотрудником работ в соответствующие сроки на требуемом уровне.

- квалификационный — необходимость в обучении и повышении квалификации персонала, а также проверке понимания, знаний и их практического применения.

Одним из самых известных и эффективных подходов для организации производства разработан компанией Toyota. Он включает многоэтапный, хорошо продуманный и задокументированный долговременный курс на создание корпоративной среды, так называемого «Lean manufacturing» (“бережливого производства”) или TPM (Total Productive Maintenance). Сейчас этот подход пользуется популярностью во всем мире.

TPM (Total Productive Maintenance) – это комплексная система, помогающая обеспечить высококачественное обслуживание оборудование. Главная характеристика TPM – стирание границы между операторами и ремонтной бригадой, что позволяет значительно повысить эффективность использования трудовых ресурсов при ограниченном количестве технического персонала.

Основная идея методологии TPM заключается в переориентации оперативного техперсонала на выполнение базовых функций ТОиР: чистки, смазки, подтяжки соединений, контроля мощности и уровня потребляемой энергии, осмотра и дефектации узлов оборудования, контроля уровня и качества смазки, базового контроля подшипниковых узлов и т.п.

С точки зрения мониторинга и контроля состояния оборудования TPM предусматривает построение двухуровневой системы мониторинга, когда базовый контроль и подготовку отчетности по ТЭП проводит оперативный персонал, а при выявлении дефектов и отклонений привлекаются специалисты по ремонту и диагностике (если необходимо – подрядчики). С точки зрения RCM данный подход имеет два очевидных плюса:

- достаточно быстрое и дешевое обучение оператора базовым операциям контроля состояния и выполнения ТО;

- оперативный персонал быстрее распознает отклонения в режимах работы оборудования, поскольку наблюдает за ним постоянно.

Таким образом, персонал очень быстро реагирует на изменение состояния, характера и интенсивности работы оборудования. Благодаря этому удается в сжатые сроки найти оптимальное решение ремонтных работ.

Применение подхода к техническому обслуживанию оборудования, ориентированному на надежность, в комплексе с TPM в части управления персоналом позволяет существенно повысить эффективность обслуживания при сохранении затрат на прежнем уровне. Многих руководителей привлекают невероятные результаты, которые можно получить, опираясь на данный подход. Ключ к успеху находится в грамотном выборе стратегий ТОиР в сочетании с эффективным управлением ремонтным и эксплуатационным персоналом, а также логистикой запасных частей и материалов. При этом обязательным и самым сложным этапом перехода становится пересмотр и изменение отношения ко всему процессу производства и переосмысление значимости ремонтных служб в жизненном цикле предприятия.

Автор: Андрей Викулин, начальник отдела EAM-систем компании «АНД Проджект»

Источник