- Наработка до капитального ремонта цнс

- Проведение ремонта и монтажа насоса ЦНС-180

- Ремонт и монтаж насоса ЦНС-180. Расчеты на прочность следующих элементов насоса: корпуса, фланцевых соединений, вала, муфты, шпоночных соединений. Требования безопасности при ремонте и монтаже. Экономическая эффективность проведения капитального ремонта.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Наработка до капитального ремонта цнс

Одним из направлений деятельности предприятия является капитальный ремонт

и модернизация насосного оборудования .

Капитальный ремонт насосного оборудования — это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или реставрацией любых его частей, включая базовые.

Капитальный ремонт

Производится в заводских условиях: демонтаж и вывоз агрегата на производственную базу; мойка, разборка, дефектовка; замена, реставрация составных частей; балансировка ротора и рабочих колес; сборка; параметрические испытания на стенде с выдачей протокола испытаний.

На предприятии выполняется капитальный ремонт практически всех типов насосов, эксплуатируемых в нефтегазодобывающих компаниях:

• Насосы типа ЦНС (высоконапорные), в том числе с оппозитным расположением рабочих колес (ЦНСп)

• Насосы типа ЦНС (низконапорные)

• Насосы типа К, КМ

• Насосы типа АХП

• Насосы типа НВ, НВД, НВ-Мн-Е

• Насосы типа НПС, 2НПС

• Насосы типа Ш, НШ, НМШ

НОМЕНКЛАТУРА ОБОРУДОВАНИЯ:

• Высоконапорные центробежные насосы секционные типа ЦНС для систем повышения пластового давления: 45х1422-1900, 63х1422-1900, 90х1422-1900, 120х1422-1900, 180х1422-1900, 200х2100-2200, 240х1422-1900, 500х1422-1900, 630х1700-1900, 720х1422-1900

• Насосы двухстороннего входа горизонтальные для воды: 1Д200-90, 200Д90, ЦН1000-180, 10НМК (ЦН1000х180-3), ЦН400-210, 175Д125, 1Д315, СМ100-65-200-2, СМ150-125-315-4, СМ80-50-200-2, К45/30, К160/30

• Центробежные насосы секционные для систем подготовки и перекачки нефти: ЦНС38х44-220, ЦНС60х66-330, ЦНС105х98-490, ЦНС180х85-425, ЦНС300х120-600, ЦНС500х160-880

• Вертикальные полупогружные насосы типа НВ50/50, НВ-Мн-Е50/50, НВД, АХП45/31, 3ХПА, ДИР490, 12НА-9х4, DRЧ40-90

ВИДЫ ВЫПОЛНЯЕМЫХ РАБОТ:

• Разборка и мойка насоса

• Дефектовка степени износа деталей и узлов насоса

• Предварительная подготовка деталей к ремонту: очистка, дробеструйная обработка

• Замена или реставрация вала насоса в зависимости от результатов дефектовки

• Полимерное напыление внутреннего диаметра рабочих колёс, бандажирование уплотнений рабочих колёс, восстановление корпусных деталей наплавкой

• Замена непригодных к реставрации деталей

• Замена резинотехнических изделий

• Замена уплотнительных колец щелевых, букс межступенных

• Замена или реставрация узла разгрузки

• Реставрация вкладышей подшипников скольжения

• Балансировка ротора насоса

• Сборка насоса, выставка

• Обкатка на стендах параметрических испытаний насосов для систем поднятия пластового давления, подготовки и перекачки нефти с предоставлением протокола испытаний

• Покраска оборудования в соответствии с корпоративными стандартами Заказчика

Отремонтированные насосы соответствуют требованиям конструкторской документации техническим условиям (ТУ) на капитальный ремонт каждого типа насосов.

Технология капитального ремонта насосного оборудования

Капитальный ремонт насосного оборудования производится в заводских условиях.

Основные этапы и операции при проведении КР:

• Демонтаж и вывоз насоса на предприятие

• Мойка, разборка, дефектовка

• Замена, реставрация деталей

• Балансировка ротора

• Сборка насоса

• Параметрические испытания на стенде с выдачей протокола испытаний

• Завоз на объект эксплуатации, монтаж, выставка, центровка насосного агрегата

После капитального ремонта в АО «НРС» насосы в условиях эксплуатации имеют наработку от 8 600 до 20 000 часов.

Применение в технологии капитального ремонта стендовых испытаний насосов обеспечивает бесперебойную работу насосного агрегата в гарантийный период и позволяет до ввода

в эксплуатацию проверить и оценить качество ремонтных работ.

Преимущества в области капитального ремонта насосного оборудования

• Наработанная база технической документации по капитальному ремонту насосного оборудования, наличие технических условий.

• Наличие необходимых производственных ресурсов, основных средств, трудовых ресурсов.

• Прямые поставки запасных частей и комплектующих от заводов-изготовителей насосного оборудования Группы ГМС и совместный внутригрупповой план по НИОКР.

• Возможность производить восстановление целостности деталей и комплектующих, в том числе их упрочнение, взамен поставки новых.

• Возможность производить ремонт базовых узлов и деталей.

• В случае отсутствия у Заказчика обменного фонда насосного оборудования возможно предоставление насоса во временное пользование.

• Непосредственная географическая близость завода к объектам эксплуатации насосного оборудования, что позволяет более оперативно реагировать на заявки и производить демонтаж, вывоз, завоз, монтаж и запуск насосов после капитального ремонта.

• Обеспечение контроля качества на всех этапах капитального ремонта.

• Обязательные параметрические испытания на стендах (ППД и ППН) после проведения капитальных ремонтов с выдачей протоколов испытаний Заказчику.

• Наличие собственных и совместных с НИОКР группы ГМС разработок в области совершенствования и оптимизации конструкции узлов насосных агрегатов , позволяющие улучшить характеристики насосов после проведения капитальных ремонтов и существенно увеличить межремонтный период.

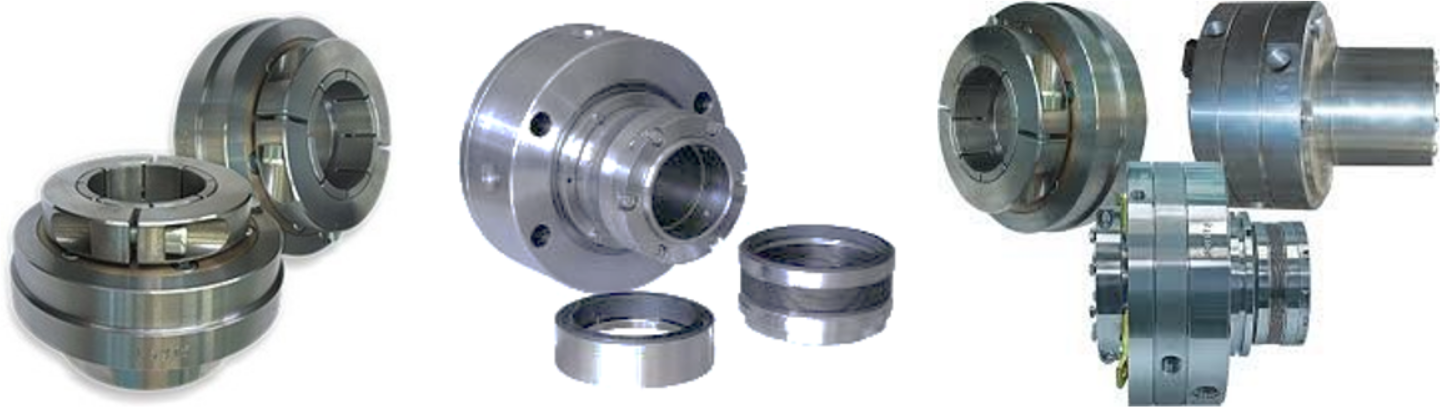

Торцовые уплотнения насосов

В 2014 году на территории АО НРС был открыт склад-магазин предприятий производителей торцовых уплотнений по всем линейкам насосов для нефтедобычи: АО «ТРЭМ Инжиниринг», НПК «ГЕРМЕТИКА», ООО «ИнКо».

Объемы запасов ТУ на территории АО «НРС»: ориентировочно 3-х месячная потребность новых ТУ

и ЗИП с постоянно пополняемым фондом.

Наличие данных консигнационных складов на территории предприятия позволяет оперативно получать торцовые уплотнения в день заявки и минимизирует сроки ремонта.

Торцовые уплотнения вышеуказанных отечественных производителей не уступают по качеству

и срокам эксплуатации импортным, таким как Burgmann, John Crane, FLOWSERVE. Данное импортозамещение позволяет существенно снизить затраты на капитальный и текущий ремонт насосного оборудования.

Изменение параметров насоса при капитальном ремонте по запросу Заказчика

По желанию Заказчика при капитальном ремонте насосного оборудования возможно изменение параметров по объему перекачиваемой среды и напорным характеристикам без изменения габаритных размеров насоса.

Специалисты АО «НРС» производят гидравлические расчеты по достижению требуемых параметров закачки и разрабатывают мероприятия по установке дополнительных элементов проточной части насоса или их снятию (установка проставочных втулок) и в случае необходимости дополнительной механической обработке рабочих колес (подрезка).

Новые технологии восстановления деталей

На предприятии широко применяются технологии по восстановлению и упрочнению деталей насосного оборудования путем нанесения на рабочие поверхности металлических покрытий, обладающих повышенной износостойкостью и коррозионностойкостью, что позволяет увеличить срок их эксплуатации, такие как:

• Автоматическая наплавка под слоем флюса;

• Автоматическая наплавка порошковыми и сварочными проволоками сплошного сечения.

Крышки насосов, отреставрированные в АО «НРС» методом упрочняющей наплавки.

Для наплавки деталей, работающих в условиях интенсивного абразивного изнашивания, наиболее эффективными являются композиционные сплавы на основе литых карбидов вольфрама – Релит:

• Наплавка колец узла разгрузки ЦНС производится проволокой СВ-04Х19Н11МЗ с добавлением Релита марки «з-4». Для придания поверхностям подвергающимся интенсивному изнашиванию применяется метод стеллирования. Стеллит – это хромокобальтовый сплав, обладающий высоким сопротивлением к истиранию поверхности при рабочих температурах до 1000 град. Цельсия;

• Методом стеллирования производится упрочнение ступиц рабочих колес в зоне щелевых уплотнений, наиболее подверженных коррозионному, абразивному и механическому износу.

Применение технологии защитных покрытий

В АО «НРС» используются технологии ремонта корпусных деталей насосов с применением защитных покрытий, таких как, полимерные порошки, мультиметаллы, металлополимерные

и композиционные материалы.

В связи с появлением на рынке новых мультиметаллических защитных покрытий появилась новая технология ремонта проточной части насосного оборудования. Материал LOCTITE обладает улучшенной гидроабразивной и химической стойкостью. Материал апробирован на таких насосах, как 200Д90, ЦНС1000, 10НМК и др. Материал многокомпонентный, наполнение состава покрытия зависит от условий среды работы насоса.

Использование технологии ремонта мультиметаллом LOCTITE позволяет восстанавливать поврежденные поверхности проточной части насоса, улучшая их гидроабразивную стойкость, восстанавливая гидродинамические качества насоса, продлевая его срок службы.

На одном из объектов АО «Самотлорнефтегаз» были успешно проведены опытно-промысловые испытания насоса 200Д90 после проведения капитального ремонта

с применением технологии ремонта корпуса насоса мультиметаллом LOCTITE.

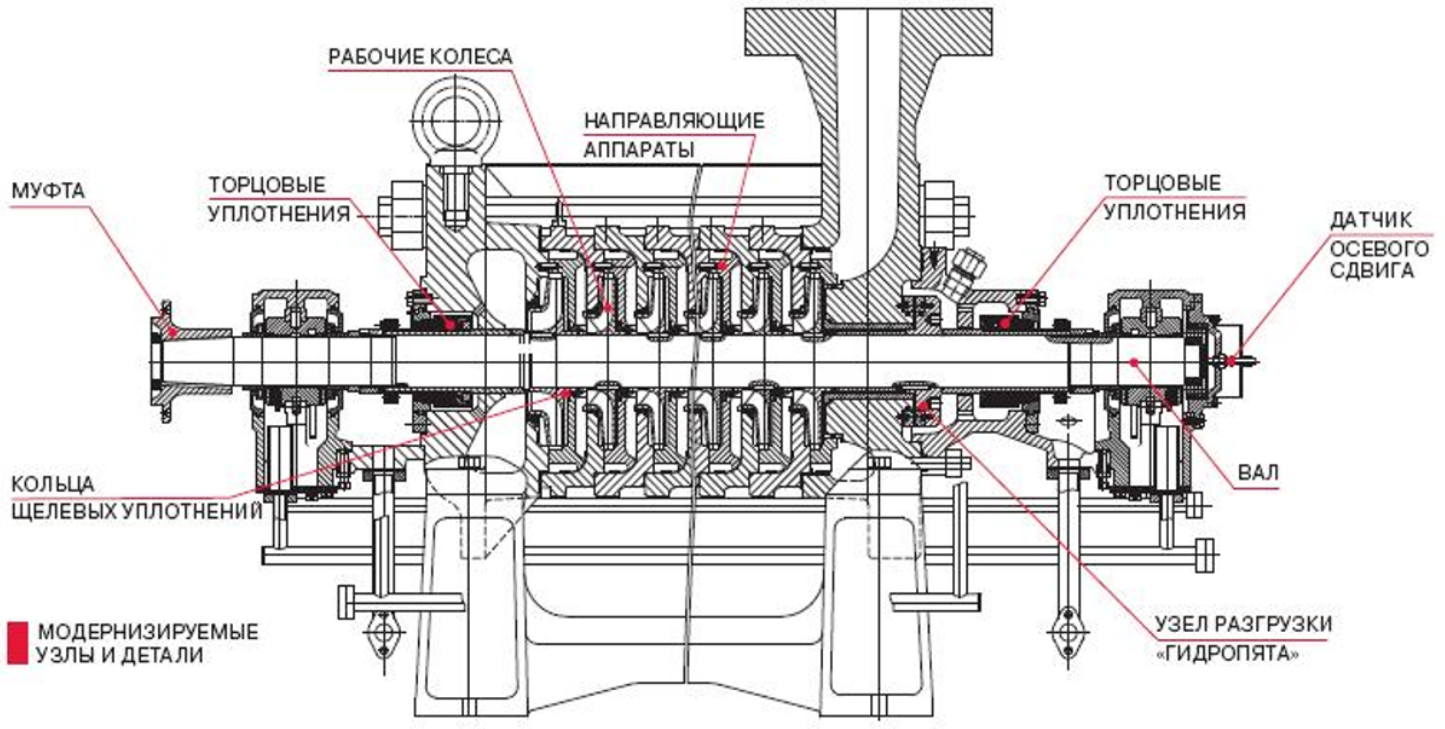

МОДЕРНИЗАЦИЯ НАСОСНОГО ОБОРУДОВАНИЯ

АО «Нижневартовскремсервис» осуществляет модернизацию насосов типа ЦНС, составляющих значительную часть парка оборудования, установленного в блочных кустовых насосных станциях (БКНС) систем ППД на территории РФ и стран СНГ. Модернизация позволяет обеспечить повышение экономичности, снижение энергопотребления и значительное увеличение ресурса работы насосов.

АУДИТ СИСТЕМ БКНС

Для объективной оценки состояния систем БКНС предлагается комплексное решение — проведение аудита оборудования специалистами АО «Нижневартовскремсервис» с определением перечня мероприятий по его модернизации. Основные задачи энергоаудита:

► Определение реальных режимов работы насосных агрегатов и их энергопотребление

► Разработку мероприятий по снижению энергопотребления

► Рекомендации по модернизации оборудования и его выводу в ремонт в зависимости от степени изменения рабочих характеристик

► Увеличение межремонтного интервала насосов и приводных электродвигателей

Реализация мероприятий на основании рекомендации, проведенного энергоаудита БКНС, позволяет снизить энергопотребление и повысить ресурс высоконапорных насосов.

МЕРОПРИЯТИЯ ПО МОДЕРНИЗАЦИИ НАСОСОВ

► Вывод в ремонт насосов ЦНС при снижении КПД на 8-10%

► Доведение показателей работы насосов ЦНС после капитального ремонта до характеристик, установленных изготовителем

► Двукратное увеличение ресурса работы после капитального ремонта

► Снижение энергопотребления насосов за счёт увеличения их КПД

► Модернизация ЦНС 180 для обеспечения производительности от 45 до 240 м ³ /ч при максимальном КПД путём установки сменных про¬точных частей на параметры 45, 63, 90, 120, 180, 240 м ³ /ч

► Модернизация ЦНС 500 для обеспечения подачи от 315 до 720 м ³ /ч при максимальном КПД путём установки сменных проточных частей на параметры 315, 500, 630, 720 м ³ /ч

► Адаптация насосов под конкретные условия эксплуатации

• Проектирование и изготовление ремонтного комплекта из высоколегированных и высокопрочных материалов, повышающих коррозионную стойкость деталей и увеличивающих ресурс деталей

• Ремонт с использованием полноразмерного ремонтного комплекта, включающего новую проточную часть (рабочие колёса, направляющие аппараты, уплотнительные кольца, вал)

• Доработка проточной части рабочих колёс и направляющих аппаратов для изменения на¬пора

и подачи насосного агрегата

• Реставрация приёмных и выкидных крышек с применением сварочной нержавеющей про¬волоки СВ06Х19Н9Т для получения коррозионностойких поверхностей

• Увеличение надёжности насосов за счёт внедрения новых узлов: торцовых уплотнений по АРІ 682, пластинчатых муфт, датчиков осевого сдвига ротора

• Проведение стендовых приёмо-сдаточных испытаний модернизированных насосов на пред¬приятии и натурных испытаний на объекте эксплуатации (БКНС) с представителем служб Заказчика

Персонал предприятия обучен в региональном центре обучения по программе ремонта

и сервисного обслуживания НПО, а также в учебных классах АО «НРС», АО «ГМС-Нефтемаш», ПАО «Насосэнергомаш», Apollo Goessnitz GmbH (Германия), АО «ТРЭМ Инжиниринг».

Предприятие имеет сертификаты сервисных центров от заводов-производителей насосного оборудования, входящих в группу ГМС:

АО «Сумский завод «Насосэнергомаш» (г. Сумы, Украина)

АО «ГМС Ливгидромаш»

ОАО «Бобруйский машиностроительный завод» (г. Бобруйск, Республика Беларусь)

Apollo Goessnitz GmbH (г. Гесниц, Германия)

Источник

Проведение ремонта и монтажа насоса ЦНС-180

Ремонт и монтаж насоса ЦНС-180. Расчеты на прочность следующих элементов насоса: корпуса, фланцевых соединений, вала, муфты, шпоночных соединений. Требования безопасности при ремонте и монтаже. Экономическая эффективность проведения капитального ремонта.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 08.12.2011 |

| Размер файла | 2,4 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Уровень развития химической промышленности наряду с металлургией, энергетикой, машиностроением определяет экономический потенциал государства. Химическая промышленность обеспечивает народное хозяйство возможными продуктами, без которых не возможна жизнь современного общества. В результате переработки минерального сырья химические предприятия производят топливо, масла, минеральные полимеры, органические вещества и другие продукты которые используют в промышленности и в быту.

Перспективы направления развитие химической промышленности ориентированны на улучшение и разработку новых технологических процессов, развитие химического машиностроения, создание новых катализаторов.

Решающие значение для развития химической промышленности имеет совершенствование химического машиностроения.

Развитие химического машиностроения опирается на теоретические и экспериментальные исследования химических и и физико-химических процессов, а также на достижение в области машиностроения, металлургии и техники сварки.

Химическое производство в настоящее время это сложный комплекс машин и оборудования, предназначены для физико-химических процессов, емкостное оборудование для хранения жидкостей и газов, подьемно-транспортные машины, КИП и автоматика, электрооборудования.

При конструировании и изготовлении химического оборудования руководствуется следующим принципом:

— максимально интенсифицировать технологические процессы за счет увеличения поверхности контакта фаз, интенсификации тепло- и массообмена. Применение ультразвуковой и вибрационной техники.

— увеличение производительности оборудования за счет увеличения размеров. Аппараты больших размеров менее металлоемки, требуют меньшее количество обслуживающего персонала.

— повышение надежности оборудования. Достижение правильным выбором конструкции материалов машин и аппаратов, а также за счет проведения плановых ремонтов и технологического обслуживания.

Химическая промышленность — одна из ведущих отраслей народного хозяйства; ей принадлежит определяющая роль в ускорении научно-технического процесса, в повышении эффективности общественного производства, материального и культурного уровня жизни народа.

Научной основой химической и смежных с ней отраслей промышленности является химическая технология, а базой технического процесса этих отраслей — химическое машиностроение.

За эти годы созданы новые прогрессивные производства по выработке синтетических смол и пластмасс, химических волокон, синтетических каучуков, концентрированных сложных минеральных удобрений, химических средств защиты растений и другой химической продукции, а также продукции микробиологического синтеза. Химическая промышленность России выпускает сейчас более 50 тысяч видов продукции.

Основные тенденции развития современной химической промышленности связаны, прежде всего, с решением глобальных проблем человечества. К ним относятся: продовольственные ресурсы земли, ресурсы минерального сырья для промышленности, энергетические ресурсы, предотвращение загрязнения биосферы. Все эти проблемы взаимосвязаны и должны решаться комплексно.

Основным путём увеличения производства продуктов питания и пополнения пищевых запасов является химизация сельского хозяйства и животноводства. Быстрый рост производства химической продукции и использование её во всех сферах народного хозяйства имеет существенное значение для интенсификации земледелия, ускорения научно-технического процесса в тяжёлой промышленности, развития индустриальных методов, расширения сырьевой базы легкой промышленности и производство товаров народного потребления. Дальнейшая интенсификация развития народного хозяйства и повышения его эффективности в значительной степени зависят от комплексного использования природных ресурсов и повышения эффективности охраны окружающей среды.

Современный уровень химической технологии и особенно биотехнологии позволяет получать в промышленном масштабе из не пищевого растительного сырья моносахариды, этанол, глицерин, растительные, белковитаминные концентраты, аминокислоты и другие продукты.

Во всех развитых странах мира проводится сейчас работа по изысканию экономичных способов крупномасштабного производства водорода и создание водородной технологии. Переход на потребление водорода объединит энергетику и химическую технологию, металлургию, производство синтетических углеводородов в единую технологическую систему. При использовании водородной технологии снижаются экономические, экологические и сырьевые проблемы.

Рост эффективности химического производства обеспечивается за счет повышения его технического уровня на основе внедрения агрегатов большой единичной мощности, непрерывных, малостадийных и менее энергоёмких технологических процессов. Одним из условий успешного решения задач по ускоренному развитию отраслей химического комплекса, повышению технологического уровня и эксплуатационной надежности химического комплекса, повышению технологического уровня и эксплуатационной надежности химического оборудования является постоянное совершенствование химической технологии, начиная с развития её теоретических основ и заканчивая разработкой эффективных технологических схем и создание современного химического машиностроения.

1.1 Краткая характеристика предприятия. Организация ремонтов оборудования. Ремонтная база

1.1.1 Производственные мощности. Выпускаемая продукция

Полное наименование производства.

Производство хлора, водорода и электрощелочи.

Год ввода в эксплуатацию — февраль 1962 года.

Количество технологических линий.

Охлаждение и осушки хлора — две.

Компримирование хлора — четыре.

Охлаждение водорода — три.

Компримирование водорода — шесть.

Приготовление серной кислоты (H2SO4)

C массовой долей 94-98%метод производства — электрохимический, электролиз раствора поваренной соли в электролизерах 3 /час;

Цифры после тире — напор, развиваемый насосом в номинальном режиме, м;

Буква А указывает на агрегатную постановку;

После буквы А указывается климатическое исполнение У и категория размещения при эксплуатации 5 по ГОСТ 15150-69

Например: ЦНС 180-600АУ5.

Насосный агрегат ЦНС 180-500…900 предназначен для перекачивания нейтральных вод с содержанием механических примесей не более 0,2% по массе, размером твердых частиц не более 0,2 мм микротвердостью 200 кг/мм 2 в угольных шахтах и на рудниках.

Кроме угольной и горнорудной промышленности, насосы могут быть использованы и в других отраслях народного хозяйства для перекачивания жидкостей, сходных с водой по вязкости и химической активности, где к чистоте перекачиваемого продукта не предъявляются повышением требования, но только после согласования с заводом — изготовителем.

Не допускается перекачивать взрывоопасные жидкости.

Нормальная температура перекачиваемой жидкости +20 0 С. Допустимый предел температуры + 60 0 С.

Максимально допустимое давление на выходе в насос не более 0,3 МПа(3кгс/см 2 ).

В состав насосного агрегата входят:

— насос, электродвигатель, плита фундаментная и кожух для ограждения муфты.

В состав насоса входят:

В состав насоса в комплекте с электродвигателем входят:

— насос и электродвигатель.

Центробежные насосы ЦНС 180-500….900 — секционные, изготавливаются с числом секций от 5 до 9.

Насос состоит из корпуса и ротора.

К корпусу относятся крышки всасывания и корпуса направляющих аппаратов с направляющими аппаратами и кронштейны. Корпуса направляющих аппаратов и; крышки стягиваются шпильками с гайками.

Стыки корпусов направляющих аппаратов уплотняются резиновым шнуром диаметром 6,3 мм средней твердости (ГОСТ 6467-79).

Ротор насоса состоит из вала, на который установлены рабочие колеса, втулка, кольца отбойные, втулка, рубашка вала, кольцо упорное, дистанционная втулка, регулировочное кольцо и диск гидравлической пяты. Все эти детали стягиваются на валу гайкой ротора.

Места выхода вала из корпуса уплотняются сальниковой набивкой. Тип набивки АПП 12х12 ГОСТ 5152-77. Кольца набивки устанавливаются с относительным смещением разрезов на 120 0

Сальниковые набивки поджимаются втулкой сальника.

Опорами ротора служат два радиальных подшипника (N215 по ГОСТ 8338-75), которые установлены в кронштейнах по посадке позволяющей перемещаться ротору в осевом направлении на величину «разбега» ротора. Подшипниковые камеры уплотняются манжетами (1.2.95х120-2 ГОСТ 8752-79).

Для предотвращения попадания воды в подшипниковые каморы установлены отбойные кольца.

Корпус направляющего аппарата с уплотняющим кольцом, направляющий аппарат с уплотняющим кольцом и рабочее колесо в совокупности образуют секцию насоса.

Работа насоса основана на взаимодействии лопаток вращающегося рабочего колеса и перекачиваемой жидкости.

Рисунок 1 — Схема насоса ЦНС.

Рабочее колесо, вращаясь, сообщает движение жидкости, находящейся между лопатками. Вследствие возникающей центробежной силы, жидкость от центра колеса перемещается к выходу, а освобождающееся пространство вновь заполняется жидкостью, поступающей из всасывающей трубы.

Из рабочего колеса жидкость поступает в каналы направляющего аппарата и затем во второе колесо с давлением, созданным в первой секции. Далее жидкость поступает в третье рабочее колесо с увеличенным давлением, созданным второй секцией и т.д.

Из последнего рабочего колеса, жидкость через направляющий аппарат проходит в крышку нагнетания, откуда поступает в нагнетательный трубопровод.

Во время работы насоса, вследствие давления воды на неравные по площади боковые поверхности рабочих колес, возникает осевое усилие, которое стремиться сместить ротор насоса в сторону всасывания. Для уравновешивания осевого усилия в насосе применяется гидравлическая пята, состоящая из диска, кольца гидравлической пяты, втулки разгрузки и дистанционной втулки.

Жидкость, проходя через кольцевой зазор между втулками разгрузки и дистанционной в полость разгрузки В, давит на диск гидравлической пяты, в результате чего ротор смещается в сторону крышки нагнетания и между поверхностями диска и кольца гидравлической пяты образуется щель, через которую жидкость проходит в полость кронштейна Г. Величина образующейся щели зависит от величины давления в разгрузочной полости В и устанавливается автоматически.

Из полости Г жидкость частично проходит через сальник, охлаждая вал, а основная часть жидкости по обводной системе (трубке 29) поступает в полость Д гидрозатвора, предотвращая подсос воздуха через сальник.

Из полости Д часть жидкости проходит наружу между валом и сальниковой набивкой, а остальная часть отводится через сливную трубку в дренаж. При работе насоса с давлением на вхопр (до 0,3 МПа), вытекающую из сливной трубки жидкость можно направлять во всасывающий трубопровод.

Давление в полости гидрозатвора несколько превышает атмосферное (до 0,3 МПа), что предупреждает засасывание воздуха в насос через сальниковую набивку.

Необходимо, чтобы перекачиваемая жидкость могла всегда просачиваться между валом и сальниковой набивкой наружу. Излишнее затягивание сальника ускоряет износ вала и увеличивает потери на трение.

Ротор насоса приводится во вращение от электродвигателя через упругую втулочно-пальцевую муфту, состоящую из двух полумуфт, которые соединяются между собой через резиновые втулки, установленные на цилиндрические стальные пальцы, жестко закрепляемые в полумуфте электродвигателя. Вращение ротора насоса правое (по движению: часовой стражи), если смотреть со стороны электродвигателя.

На корпусе насоса прикреплена табличка, содержащая товарный знак завода-: изготовителя, тип насоса, заводской номер, год выпуска, подачу, напор, допустимая вакуумметрическая высота всасывания, коэффициент полезного действия (КПД), массу, потребляемую мощность и номер технических условий на насос.

Патрубки насоса при транспортировании и хранении закрываются заглушками и опломбируются.

Запасные части к насосу маркируются обозначением по чертежу.

При отправке потребителю насос и электродвигатель монтируются на плите, муфта закрывается кожухом.

Насос без электродвигателя при отправке потребителю монтируется на деревянных полозьях. Запасные части крепятся к насосу проволокой. Техническая и эксплуатационная документация крепится в горловине крышки всасывания или нагнетания.

Перед пуском в эксплуатацию внутренние поверхности насоса расконсервации не подлежат.

Нормальная работа насоса обеспечивается при условии правильно подключенной системы обводнения и только при постоянной течи воды из сливной трубки

Запрещается работа насосов без защитного кожуха для муфты. Регулировку и подтяжку сальников производить только при отключенном насосе.

Электродвигатель должен иметь заземление. Стрелка, указывающая направление вращения ротора насоса, должна быть окрашена в красный цвет.

Запрещается включать насосный агрегат незакрепленный на фундаменте.

1.2.2 Техническая характеристика насоса ЦНС-180

Таблица 2 — Техническая характеристика насоса ЦНС-180.

Обозначение типоразмеров насосов

Частота вращения, об/мин.

Допускаемый кавитационный запас, м

Мощность, потребляемая, кВт

Масса насоса, кг

1.Допускаемый кавитационный запас приведен к оси насоса и дан для расчетного: режима при подаче воды с температурой 20 ° С и барометрическом давлении 0,1 МПа (760 мм4 рт.ст.).

2.Предельные отклонения значений величин напора +5°/о, минус3°/о от указанны ха в табл. 2.

3.При эксплуатации допускается снижение напора насоса на 10°/о от величин,; указанных в паспорте.

1.2.3 Показатели надежности оборудования: срок службы до списания, коэффициент технического использования, гарантийный срок использования и др.

Необходимость и частота ремонта определяются надежностью машины или аппарата. Надежность — свойство изделия выполнять свои функции, сохраняя эксплутационные показатели в заданных пределах в течении требуемого промежутка времени.

При разработке оборудования для обеспечения надежности машин необходимо обеспечить надежность каждой ее детали. Поскольку на надежность деталей оказывают влияния условия эксплуатации, повышение надежности требует получения информации от предприятий, эксплуатирующих оборудование и анализа причин выхода из строя оборудования. Кроме того, для определения надежности используются специальные ускоренные испытания на стендах.

Надежность оборудования закладывается на стадиях его проектирования, изготовления и эксплуатации.

Основные проблемы обеспечения надежности могут быть сформулированы следующим образом:

На стадии проектирования — обеспечение равнопрочности всех деталей машины или аппарата, выявление наиболее быстро изнашивающихся узлов и деталей, исключение мест концентрации напряжений, обеспечение ремонтопригодности аппарата, разработка предохранительных устройств.

На стадии изготовления — использование эффективных средств упрочнения поверхностных слоев трущихся пар, соблюдение точности и частоты обработки деталей, усовершенствование методов контроля изготовления и сборки, повышение требований к сварке и испытанию аппарата.

На стадии эксплуатации — выполнение рекомендаций по смазке, техосмотр, соблюдение сроков ремонтов, температурных режимов.

Требование надежности оказывает влияние на конструкцию аппарата. При уменьшении числа конструктивных элементов надежность аппарата увеличивается. В аппарате сложной конструкции не удается добиться равнопрочности всех деталей.

Анализ надежности при проектировании возможен по оценке надежности типовых деталей аппаратуры, применяемых в аналогичных конструкциях. Сведения, накопленные по отказам этих типовых узлов, должны содержать не только перечень отказов, но и данные об их причинах с указанием состояния окружающей среды, при котором отказы имели место.

В конечном счете надежность является экономическим параметром.

При повышении затрат на изготовление аппарата с целью повышения его надежности уменьшаются затраты на ремонт в течение всего срока надежности службы аппарата. Суммарные затраты имеют некоторые минимальное значение, соответствующее оптимальной надежности. Поэтому необходимо добиваться не просто надежности, а именно оптимальной.

В соответствии с данными паспорта срок службы аппарата (машины) — 10 лет.

Нормативы, регламентирующих очередность и сроки проведения осмотров и ремонта следующие:

Определим показатели надежности насоса ЦНС-180 :

1. Наработка на отказ (ч) — продолжительность или объем работы объекта до отказа (отказ — событие, заключается в нарушении работоспособности объекта) -8640час.

2. Установленный ресурс или срок службы до капитального ремонта — 8640 час.

3. Срок службы до списания (ч, мес, лет).

Срок службы до списания является нормируемым показателем надежности, определяемым по формуле:

Где, Тр — ресурс до капитального ремонта (ч); 8640

Nk — целесообразное количество капитальных ремонтов технического объекта за весь период его эксплуатации; 1

П — количество рабочих дней в году (т.е без праздничных дней); 350 дн.

Ки — коэффициент использования оборудования. Для непрерывного режима эксплуатации Ки = 1

4. Назначенный ресурс между операциями восстановления:

А) между текущими ремонтами — 5040 час.

5. Суммарная продолжительность плановых ремонтов (ч) за цикл

где Тnk — средняя продолжительность одного капитального ремонта; — 1440 час.

Тnm — средняя продолжительность одного текущего ремонта; — 360 час.

nm — количество текущих ремонтов, планируемых за срок службы технического объекта; 1лет = 10

nk — количество капитальных ремонтов, планируемых за срок службы технического объекта; 1к= 10

7. Коэффициент технического использования.

В соответствии с ГОСТ 13377-75 коэффициент технического использования представляет собой отношение:

Где tp — наработка за весь планируемый срок службы машины, аппарата; tп — суммарная продолжительность простоя на ремонте; tто — суммарная продолжительность операций технического обслуживания помимо продолжительности плановых текущих и капитальных ремонтов; tn.

Коэффициент технического использования является критериям развития, позволяющим судить о техническом совершенстве машины, аппарата.

8. Коэффициент готовности:

9. Гарантийный срок службы — 86400 (ч) .

Гарантийный срок работы, как правило, указывается в паспорте технического объекта и выбирается в пределах между минимальным сроком, обеспечивающим конкурентоспособность технического объекта и наработкой на отказ.

2 Специальный раздел: Техническая эксплуатация, ремонт и монтаж насоса ЦНС-180

2.1 Техническая эксплуатация насоса ЦНС-180. Виды и содержание ремонта аппарата (машины). Ремонтные нормативы. Ремонтная документация

2.1.1 Организация эксплуатации насоса ЦНС-180. Содержание текущего и капитального ремонтов насоса ЦНС-180

Центробежный секционный насос ЦНС-180 находится в ведении начальника цеха, который несет полную ответственность за его нормальное рабочее состояние, эксплуатацию и ремонт в соответствии с правилами техники безопасности и правилами технической эксплуатации.

В целях содержания центробежного секционного насоса ЦНС-180 в рабочем состоянии и улучшения его использования, а также предупреждения аварий и поломок на предприятии осуществляется рациональная эксплуатация и соблюдается строгая ответственность производственного персонала за состояние оборудования.

Начальник цеха обязан организовать учет продолжительности работы и технического состояния основного технологического оборудования для последующего составления графиков его ремонта и технического обслуживания. Учет ведется в журнале пробега оборудования (начальником смены), который хранится на пульте.

Начальник цеха несет ответственность за своевременную сдачу оборудования в ремонт и его проведение согласно утвержденному графику; знакомит эксплуатационный и обслуживающий персонал с устройством оборудования и организует его обучение «безопасной эксплуатации и обслуживанию оборудования с приемом экзаменов перед допуском к самостоятельной работе; организует составление для каждого рабочего места рабочих инструкций с подробным изложением в разделе «Описание рабочего места» устройства оборудования и правил его безопасной эксплуатации и обслуживания; выдает наряды-допуски на газоопасные работы, работы, связанные с повышенной опасностью, для допуска персонала сторонних организаций; .разрешения на проведение огневых работ; организует приемку капитально отремонтированных объектов, подписывает акт выполнения работы и несет ответственность за объем выполненных .работ; осуществляет контроль за соблюдением правил технической эксплуатации и обслуживания; несет ответственность за организацию работы по соблюдению требований настоящей Системы эксплуатационным персоналом.

Начальник смены несет ответственность за соблюдение правил технической эксплуатации и обслуживания оборудования; организует техническое обслуживание оборудования в соответствии с действующими инструкциями; осуществляет контроль учета времени работы оборудования в смене; ведет журнал сдачи оборудования в ремонт и приемки из ремонта, а также сменный журнал по учету дефектов; производит подготовку и сдачу оборудования в ремонт и приемку отремонтированного оборудования после соответствующих предпусковых испытаний; производит допуск ремонтного персонала для проведения ремонтных работ; организует установку заглушек и ведет журнал установки и снятия заглушек; организует отбор проб газовоздушной среды для проведения газоопасных и огневых работ во время ремонта.

Ремонт — это комплекс операций по восстановлению исправности или работоспособности оборудования и восстановлению ресурсов оборудования.

В соответствии с особенностями повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ Системой предусматривается проведение следующих видов ремонта: текущего (ТР); капитального (К.Р).

Текущий ремонт — это ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и состоящий в замене или восстановлении его отдельных узлов и деталей оборудования.

При текущем ремонте центробежного секционного насоса ЦНС-180 выполняются следующие работы:

Проверка и регулировка осевого разбега ротора. Проверка зазора в подшипниках скольжения, проверка состояния подшипников качения. Перенабивка сальников. Проверка состояния нажимных сальниковых втулок. Осмотр соединительной муфты, набивка смазки. Проверка системы охлаждения и смазки. Проверка крепления насоса и электродвигателя к раме и рамы к фундаменту. Проверка центровки насоса с электродвигателем.

Состав работ технического обслуживания. Шлифовка или замена защитных гильз вала. Ремонт или замена уплотнительных колец рабочих колес и корпуса. Проверка состояния баббитовой заливки подшипников скольжения, регулировка их зазоров, дефектовка подшипников качения. Проверка ротора на биение и его статическая балансировка, проточка и шлифовка уплотнительных колец рабочих колец рабочих колес.; Ремонт или замена деталей торцовых уплотнений. Разборка, ревизия и при необходимости замена соединительной муфты. Очистка и промывка масляных емкостей подшипников. Шлифовка разгрузочного диска и его шайбы. Осмотр и восстановление резьбовых соединений, насоса. Осмотр и восстановление шеек, шпоночных канавок и резьб вала. Ремонт нажимных, втулок сальниковых уплотнений, замена маслоотбойных и маслосъемных колец, грундбукс, фонарных колец установочных шпилек, центровочных штифтов. Центровка валов насоса и электродвигателя. Проверка состояния приемного клапана. Обкатка и опробование насоса в’ работе.

Капитальный ремонт-это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. Под базовой частью понимают основную часть оборудования, предназначенную для его компоновки и установки других составных частей. При капитальном ремонте производится частичная, а в случае необходимости и полная разборка оборудования.

В объем капитального ремонта входят следующие основные работы:

Состав работ текущего ремонта. Расточка и загильзовка посадочных мест корпуса насоса под диафрагму, уплотнительные кольца, промежуточные опоры, грундбуксы; нарезка ремонтных резьб, восстановление прокорродированных мест, проточка привалочных поверхностей. Растопка и загильзовка посадочных мест корпусов подшипников, нарезка ремонтных резьб, проточка привалочных поверхностей. Осмотр и замена рабочих колес. Статическая и динамическая балансировка ротора. Ревизия маслонасоса с заменой изношенных деталей. Ремонт фундамента. Обкатка насоса.

2.1.2 Нормативы (периодичность текущих и капитальных ремонтов; простой в ремонтах; трудоемкость ремонтов) и планирование ремонтов. Структура ремонтного цикла насоса ЦНС-180

Нормативы простоев насоса ЦНС-180 в ремонте, подготовке и пуске после ремонта установлены в соответствии с простоями основного оборудования, лимитирующего простой технологической системы, с учетом регламента технологического процесса и правил техники безопасности.

Нормативы на ремонт насоса ЦНС-180 следующие:

Нормативы регламентируют очередность и сроки выполнения осмотров и ремонтов. Важнейшими нормативами являются:

1. Длительность межремонтного цикла (8640 час.);

2. Продолжительность межремонтных и межосмотровых периодов (К-Т; Т-Т; Т-К — 5040 час)

3. Структура межремонтного цикла (см. рис. )

4. Нормативы трудоемкости (Т- 48ч/час; К- 1440ч/час)

5. Категория сложности ремонта;

6. Нормативы материалоемкости ремонтных работ.

Длительностью межремонтного цикла, или межремонтным циклом какого-либо агрегата называется период работы агрегата между двумя последовательно выполняемыми капитальными ремонтами.

На протяжении этого периода производятся осмотры, малые и средние ремонты. Межремонтный цикл состоит из нескольких межремонтных и межосмотровых периодов.

Межремонтным периодом является период работы оборудования между двумя очередными плановыми ремонтами, а межосмотровым периодом — между двумя очередными осмотрами или между осмотром и очередным (плановым) ремонтом.

Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому уходу в период между капитальными ремонтами или между вводом в эксплуатацию и первым капитальным ремонтом.

Зная нормативы на ремонты оборудования рассчитаем и построим структуру межремонтного цикла.

Количество текущих ремонтов за цикл:

где Тк — время пробега между капитальными ремонтами;

Тт- время пробега между текущими ремонтами.

Количество технических обслуживаний :

где Тто — время пробега между техническими обслуживаниями.

На основании полученных данных построим структуру межремонтного цикла (рис.8).

Рисунок 2 — Структура межремонтного цикла насоса ЦНС-180

Зная дату последнего капитального ( ) и текущего ( ) ремонтов рассчитаем годовой и месячный графики ППР (Приложения _____).

Определим периодичность капитальных ремонтов в годах:

tк= Тк 8640:8640=1 год (лет),

Т.е. следующий капитальный ремонт будет через 1 год

Определим периодичность текущих ремонтов в месяцах:

Т.е. следующий текущий ремонт будет через 7 месяцев

Простой в капитальном ремонте в днях:

Простой в текущем ремонте в днях:

Где ,- соответственно время простоя оборудования в капитальном, текущем ремонтах и техническом обслуживании.

2.1.3 Ремонтная документация: ремонтный журнал; журнал сдачи-приемки оборудования в ремонт (ТО) и из ремонта (ТО); месячный и годовой планы-графики ремонта; ведомость дефектов, акт сдачи-приемки оборудования в ремонт и из ремонта; наряд-допуск на газоопасные работы; разрешение на проведение огневых работ и др.

На основании установленных нормативов руководителем ремонтного подразделения, закрепленного за данным цехом (зам. начальника цеха по оборудованию, механиком цеха или начальником участка, мастером централизованной ремонтной службы), совместно с начальником цеха составляются проект годового графика планово-периодического ремонта оборудования цеха (Приложение А), который представляется на согласование ОГМ, ОГЭ, ПТО и главному метрологу. После согласования с руководителями инженерных служб предприятия график утверждается руководителем предприятия (главным инженером) до 15 ноября года, предшествующего планируемому, и является основным документом для проведения ремонтов.

На основании утвержденных годовых графиков ремонта с учетом фактического использования оборудования за прошедший период составляется месячный план-график отчет (Приложение Б) ремонта оборудования цеха. Месячные графики утверждаются главным механиком (энергетиком) предприятия и начальником ПТО не позднее 25-го числа месяца, предшествующего планируемому.

Оборудование считается принятым в капитальный ремонт после подписания акта по форме Приложения 8 (Приложение В) ответственным лицом за подготовку и сдачу оборудования в ремонт и руководителем ремонтных работ (механиком или энергетиком цеха, мастером централизованного ремонтного подразделения предприятия, представителем подрядной организации) о принятии оборудования в ремонт с учетом требований «Типовой инструкции о порядке безопасного проведения ремонтных работ на предприятиях Министерства химической промышленности» (ТИХП-79), утвержденной приказом . Минхимпрома и Госгортехнадзора СССР № 430/47 от 01.06.1979 г.

Началом текущего ремонта оборудования считается дата внесения в журнал сдачи оборудования в ремонт и приема из ремонта (Приложение Г) подписи руководителя ремонтных работ (механика, энергетика цех» или мастера централизованного ремонтного подразделения) о принятии оборудования в ремонт от начальника смены.

Руководителем ремонтного подразделения (механиком или энергетиком цеха, мастером централизованного ремонтного подразделения) на каждую единицу оборудования должен быть заведен ремонтный журнал (Приложение Д) , который прилагается к паспорту на данное оборудование.

На капитальный ремонт оборудования составляется следующая документация:

1. ведомость дефектов (Приложение Е) ;

2. смета расходов (по действующей на предприятии форме) (Приложение Ж) ;

3. технические условия на капитальный ремонт). Технические условия на капитальный ремонт должны соответствовать требованиям ГОСТ 2.602-68.

После окончания капитального ремонта акт приемки оборудования из капитального ремонта (приложение З) должен быть оформлен в течение суток после завершения ремонта и окончания испытаний.

Для контроля за соблюдением ремонтных нормативов руководитель ремонтного подразделения, закрепленного за данным производственным цехом, должен вести итоговый учет времени работы и состояния оборудования по месяцам и годам с записью в ремонтном журнале для данного оборудования. Рекомендуемая форма учета часов работы оборудования приведена в ГОСТ 2.601-68 (форма 18).

2.2 Описание технологии ремонта насоса ЦНС-180

2.2.1 Схема технологического процесса капитального ремонта насоса ЦНС-180

Ремонт насоса проводится по типовому технологическому процессу, схема которого приведена ниже:

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

2.2.2 Основные неполадки, возникающие в процессе эксплуатации

Таблица -2 Характерные неисправности и методы их устранения.

При пуске насос не подает воду при давлении на входе ниже атмосферного

Насос и всасывающий трубопровод не были полностью залиты перекачиваемой жидкостью перед пуском.

Выключите электродвигатель и повторите заливку, обратив внимание на тщательное удаление воздуха.

Занижена частота вращения вследствие пониженного напряжения.

Засасывается воздух через Не плотности в соединениях всасывающего трубопровода и пробки на крышке всасывания.

Проверьте плотность всех соединений и затяжку пробки на крышке всасывания насос и при необходимости подтяните их

Приемный клапан выступает из воды и засасывает воздух.

Выключите насос до наполнения водосборника.

Приемный клапан заклинило или сетка клапана сильно засорена.

Устраните причину заклинивания клапана или очистите сетку клапана.

Малая частота вращения

Насос не обеспечивает

Завышено сопротивление системы.

Замените насос большим по напору

Проверьте и очистите всасывающий трубопровод и приемный клапан; при необходимости разберите насос и прочистите рабочие колеса.

Завышена высота всасывания

Увеличьте уровень жидкости в приемном резервуаре или опустите насос

Завышено сопротивление во всасывающем трубопроводе

Уменьшите длину всасывающего трубопровода, сократите количество «колен» и увеличьте внутренний диаметр трубопровода до значения, равного диаметру всасывающего патрубка или незначительно превышающего его

Мощность (большой нагревэлектро

Сопротивление системы меньше, чем предусмотрено данной инструкцией. Износилось кольцо и диск гидравлической пяты, ротор сместился в сторону всасывания больше допустимого.

Прикройте задвижку на напорном трубопроводе до достижения величины давления, соответствующей рабочему режиму.

Неплотности в насосе

Неправильная затяжка стяжных шпилек. Повреждены уплотнения в корпусных деталях.

Остановите насос и произведите равномерную затяжку шпилек. Установите новые.

Неплотности в сальнике

Износилась набивка или неправильно произведена набивка сальника. Поверхность вала под сальником или поверхность гайки ротора имеют риски из-за чрезмерной затяжки сальника или естественного износа. Биение вала под сальником

Смените набивку сальника. Прошлифовать поверхности вала и гайки ротора или последнюю заменить. Проверьте подшипники, при необходимости замените, проверьте биение вала и при необходимости отрихтуйте его или замените новым.

Сальник сильно затянут.

Ослабьте нажим втулки сальника, обеспечьте протечку жидкости.

Чрезмерный Нагрев подшипников

Плохо отцентрирован электронасосный агрегат. Некачественная смазка. Мало консистентной смазки.

Произведите центровку Проверьте качество масла, пополните или замените смазку. Пополните смазку, при необходимости замените.

Через сливную трубку идет свыше 8 процентов перекачиваемой жидкости от номинальной подачи насоса. шум в

Износилась втулка разгрузки и дистанционная втулка, вследствие чего увеличился дросселирующий зазор между дистанционной втулкой и втулкой разгрузки. Наличие воздуха в насосе. Слишком большая подача или очень мал напор.

Замените втулку разгрузки и дистанционную втулку. Если после замены указанных деталей у насоса из сливной трубки идет менее 1,5°/о жидкости, замените втулку гидрозатвора. Остановите насос, проверьте соединения во всасывающем трубопроводе. Задвижкой отрегулируйте режим работы насоса.

2.2.3 Подготовка и сдача оборудования в ремонт (очистка, промывка, разборка насоса ЦНС-180, предварительная дефектация)

Перед сдачей в ремонт насос должен быть очищен от грязи, шлама, промыт и отключен от коммуникаций, а также обесточен и отключен от систем с помощью специальных заглушек в соответствии с действующими на предприятии инструкциями.

Насос готовит к ремонту эксплуатационный (машинисты, аппаратчики, операторы) и обслуживающий дежурный персонал (дежурные слесари, электрики, мастера КИПиА) под руководством ответственного за подготовку к ремонту лица (начальника смены, отделения). В отдельных случаях для отключения оборудования от коммуникаций в установки заглушек может привлекаться ремонтный персонал, который работает под непосредственным контролем ответственного за подготовку к ремонту лица.

Оборудование в ремонт сдает начальник смены (начальник установки или отделения), при этом делается соответствующая запись в журнале сдачи оборудования в ремонт и приема из ремонта, который хранится у начальников смен.

Простой в ремонте исчисляется с момента отключения оборудования и прекращения выпуска целевого (промежуточного) продукта до момента сдачи отремонтированного оборудования эксплуатационному персоналу и вывода оборудования на рабочий режим. Простой оборудования в ремонте указан в календарных часах и включает время на проведение подготовительных, ремонтных и заключительных работ. Подготовительные работы необходимы для остановки оборудования, сброса давления, охлаждения, удаления продукта, продувки, промывки, нейтрализации, установки заглушек и т. д. Подготовительный период заканчивается моментом сдачи оборудования ремонтному персоналу (для сдачи оборудования в капитальный ремонт оформляется акт).

Датой окончания капитального ремонта оборудования считается день завершения ремонтным подразделением (организацией) всего запланированного объема работ с оформлением акта на прием оборудования из капитального ремонта по форме № ОС3.О приеме оборудования из текущего ремонта делается соответствующая запись в журнале сдачи оборудования в ремонт и приема из ремонта. Владелец оборудования осуществляет технический контроль при приеме отремонтированного оборудования от ремонтного подразделения (организации) в соответствии с показателями, установленными ТУ на ремонт.

Ремонт насоса разрешается начинать только после полного отключения электроэнергии путем снятия предохранительных вставок в электросборке и вывешивания плаката «Не включать, работают люди».

Разборку насосного агрегата производят в следующей последовательности:

1)отсоединяют насос от всасывающего и напорного трубопроводов;

2)отсоединяют кожух, ограждающий муфту;

3)отсоединяют насос и электродвигатель от фундаментной плиты. Разборку насоса производят в следующей последовательности:

1)отсоединяют трубку 31 (рис. 4);

2) отворачивают болты 49 и отсоединяют крышку глухую 47;

3)отворачивают гайку 46 и гайки, крепящие кронштейн задний 3 к крышке нагнетания б, отворачивают гайки и отделяют втулку сальника 35 от заднего кронштейна;

4)снимают кронштейн задний 3 вместе с подшипником и втулкой подшипника 45, крышкой подшипника 25, отбойным кольцом 2, втулкой сальника 35;

5)отворачивают гайка ротора 44 и снимают диск гидравлической пяты 4;

6)отсоединяют от крышки нагнетания 6 кольцо гидравлической пяты 5 корпуса направляющих аппаратов 11 подлаживают деревянные бруски так, чтобы крышка нагнетания 6 не опиралась на площадку;

7)отворачивают гайки 19 стяжных шпилек 15 и снимают крышку нагнетания 6 с втулкой разгрузки 7 и направлением аппарата 12;

8)снимают дистанционную втулку 8;

9) снимают рабочее колесо при выдаче 9, корпус направляющего аппарата 11 совместно с направляющим аппаратом 12 и продолжают производить разборку в такой : последовательности до крышки всасывания 21;

10) снимают полумуфту насоса 27 с вала 41;

11) отворачивают болты и снимают крышку подшипника 25 и втулку 26;

12) отворачивают гайки, крепящие передний кронштейн 24 и отсоединяют кронштейн от крышки всасывания 21;

13) отворачивают гайки, крепящие втулку сальника 35, и отделяют ее от крышки всасывания 21;

14) вынимают вал насоса 41 из крышки всасывания 21 вместе с подшипником 1, втулкой 32, крышкой 25, кольцом 33, втулкой 34, рубашкой вала 36.

2.2.4 Описание технологии ремонта и восстановления изношенных деталей. Контроль ремонтных операций. Дефектация. Ремонт основных узлов и деталей

Перед ремонтом насос подвергается наружному осмотру и контролю.

Проверяется наружное состояние насоса, его комплектность, и проводятся следующие замеры, оформляемые актом: 1) смещение положения ротора в корпусе насоса в радиальном направлении; 2) осевой разбег ротора; 3) несовпадение осей насоса и привода в радиальном направлении. Насосы сдаются в ремонт в собранном виде, полностью укомплектованные деталями вне зависимости от степени их износа. При отсутствии базовых деталей, или при наличии сквозных трещин в стенке корпуса или днища насос списывается. Допускается восстановление таких насосов по разовой. калькуляции. Промывка и очистка деталей. Перед дефекацией детали очищаются от загрязнения,, промываются, обезжириваются и высушиваются. Детали, покрытые тяжелыми; маслянистыми отложениями (детали проточной части насоса) подвергаются промывке в; ванне с 8-10°/о раствором каустической содой. Детали с довольно сильной коррозией подвергаются травлению согласно инструкции по их химической очистке. Промытые и очищенные детали помещаются на 10-15 мин в водный раствор пассиватора для предохранения от коррозии. После пассивирования (раствор содержит 20 г/л воды каустической соды и 50 г/л воды хромпика) детали просушиваются при нормальной температуре. Срок хранения деталей, обработанных пассиватором, составляет 5-10 суток. Технические требования ни дефекацию и ремонт. Дефектация деталей осуществляется на специальном рабочем месте, оснащенном картами дефектации и необходимыми комплектами приборов и измерительных инструментов. Карты дефектации (дефектные ведомости) являются основным техническим документом, на основании которого проводятся осмотр, измерение, а при необходимости испытание деталей. Ремонту подвергаются следующие детали насоса:

Рабочие колеса центробежного насоса. Основные причины выхода из строя рабочих колес: коррозионно-эрозионный износ; увеличение осевого разбега выше допустимого; образование кольцевых рисок, раковин; попадание в проточную часть посторонних предметов. Кольцевые риски могут образовываться в результате трения рабочих колес о направляющий аппарат или уплотнительнюе кольцо при износе разгрузочного узла (гидропяты) или нарушении центровки насоса.

Источник