Отказы электрооборудования в системах электроснабжения

Важным методическим аспектом при исследовании свойства надёжности электрической сети является понятие «отказа». Под отказом понимается непредусмотренное прекращение или утрата объектом способности выполнять в необходимом объёме (размере) свои функции свыше допустимого времени.

Причинами отказов в электрической сети в большинстве случаев могут быть повреждения в оборудовании, аппаратуре и конструкциях электросетевых объектов или появление недопустимых режимных параметров в элементах сети, требующее принятия неотложных действий по их устранению.

Согласно Инструкции [19] все случаи повреждения элементов электрической сети, недопустимых отклонений параметров технического (технологического) состояния энергетических установок, а также полных или частичных незапланированных отключений энергоустановок (в т.ч. без повреждения оборудования) и энергоприёмников относятся к технологическим нарушениям, которые в зависимости от тяжести последствий подразделяются на аварии и инциденты. Все технологические нарушения подлежат расследованию и учёту, что позволяет сформировать базу данных по аварийности в электрических сетях за продолжительный срок эксплуатации.

Можно показать, что не все технологические нарушения приводят к случаю отказа. Так, например, при обрыве провода в одной цепи 2-х цепной ВЛ имеет место технологическое нарушение, при этом, если оставшаяся в работе другая цепь линии позволяет передавать необходимую мощность, то случай отказа линии отсутствует. Не будет отказа линии и при допустимом кратковременном отключении одноцепной ВЛ, если, например, она отключилась вследствие удара молнии в линию и успешно была включена действиями АПВ.

В теории надежности, как правило, предполагается внезапный отказ, который характеризуется скачкообразным изменением значений одного или нескольких параметров объекта.

На практике приходится анализировать и другие отказы, к примеру, ресурсный отказ, в результате которого объект приобретает предельное состояние, или эксплуатационный отказ, возникающий по причине нарушения установленных правил или условий эксплуатации. Т.о., отказы можно классифицировать по разным признакам:

1 Характер изменения выходного параметра объектадо момента возникновения отказа:

— постепенные (износные) отказы;

Внезапные отказы проявляются в результате резкого, скачкообразного изменения основных параметров системы, связанных с нарушением условий работы, ошибочными действиями персонала и т.д.

При постепенных отказах наблюдается плавное изменение параметров оборудования в результате старения, износа. Постепенные отказы часто проявляются в форме внезапных.

Отказ, который включает особенности двух предыдущих, называется сложным отказом.

2 Возможность последующего использования объектапосле возникновения отказа:

При полном отказе (полной утере работоспособности) оборудование или установку надо выводить из работы в ремонт. При частичном отказе оборудование или установка может какое-то ограниченное время выполнять часть заданных функций.

3 Связь между отказамиобъекта:

Независимый отказ— отказ, не обусловленный другими отказами или повреждениями объекта.

Зависимый отказ—отказ, обусловленный другими отказами или повреждениями объекта.

4 Устойчивость состояния неработоспособности:

Устойчивые отказы— отказы, которые можно устранить только путем восстановления (ремонта). Отказы, устраняемые без операций восстановления путем регулирования или саморегулирования, относятся к самоустраняющимся.

Сбой— самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора.

Перемежающийся отказ— многократно возникающий самоустраняющийся отказ одного и того же характера.

5 Наличие внешних проявлений отказа:

Явный отказ— отказ, обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования при подготовке объекта к применению или в процессе его применения по назначению.

Скрытый отказ— отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического обслуживания или специальными методами диагностики.

Большинство параметрических отказов относятся к категории скрытых.

6 Причина возникновения отказа:

Конструктивный отказ— отказ, возникший по причине, связанной с несовершенством или нарушением установленных правил и (или) норм проектирования и конструирования.

Производственный отказ— отказ, возникший по причине, связанной с несовершенством или нарушением установленного процесса изготовления или ремонта, выполняемого на ремонтном предприятии.

Эксплуатационный отказ— отказ, возникший по причине, связанной с нарушением установленных правил и (или) условий эксплуатации.

Деградационный отказ— отказ, обусловленный естественным процессом старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и (или) норм проектирования, изготовления и эксплуатации.

7 Природа происхождения отказа:

Отказы, происходящие без преднамеренной организации их наступления в результате направленных действий человека (или автоматических устройств), относят к категории естественных отказов.

Искусственные отказывызываются преднамеренно, например, с исследовательскими целями, с целью необходимости прекращения функционирования и т.п.

8 Время возникновения отказа:

— отказы при испытаниях;

— отказы периода нормальной эксплуатации;

— отказы последнего периода эксплуатации.

9 Возможность устранения отказа:

10 Критичность отказа(уровень прямых и косвенных потерь, трудоемкость восстановления):

— некритические отказы (существенные и несущественные).

Отказом в работе называют отказ, выявившийся в момент выполнения заданной функции, а дефектом — отказ, обнаруженный при наладке, профилактическом осмотре или плановом ремонте.

Элементы ЭСН относятся к восстанавливаемым при отказах. Надежность системы или элемента обеспечивается такими свойствами надежности, как например свойствами безотказности, долговечности, ремонтопригодности, сохраняемости, управляемости, устойчивоспособности, живучести и безопасности.

Безотказность– свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность– свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность– свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта.

Сохраняемость– свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования.

А при анализе надежности объекта как системы используются следующие свойства характеризующие надежность.

Устойчивоспособность – свойство системы непрерывно сохранять устойчивость в течение некоторого интервала времени.

Устойчивость – способность системы переходить от одного устойчивого режима к другому при различных возмущениях.

Режимная управляемость – это свойство системы обеспечивать включение, отключение и изменение режима работы элементов по заданному алгоритму.

Живучесть – свойство системы противостоять крупным возмущениям режима, не допуская их цепочечного развития и массового отключения потребителей, не предусмотренного алгоритмом работы противоаварийной автоматики.

Безопасность определяется, как свойство объекта не создавать опасности для людей и окружающей среды во всех возможных режимах работы и аварийных ситуациях.

В процессе эксплуатации элементов системы ЭСН в материалах, из которых они изготовлены, вследствие термических и механических воздействий, а также воздействий электромагнитных полей, агрессивной среды, снижения показателей качества электроэнергии накапливаются необратимые изменения, снижающие прочность, нарушающие координацию и взаимодействие частей. Эти изменения в случайные моменты времени могут приводить к отказу элемента.

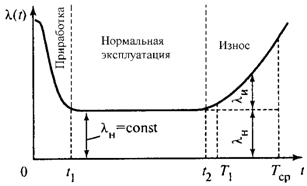

При рассмотрении показателей надежности любого элемента различают три периода его эксплуатации: I — период приработки; II — период нормальной эксплуатации; III — период интенсивного износа и старения. Эти периоды наглядно нанесены на кривую интенсивности отказов, иногда ее называют кривой жизни технического изделия (см. рисунок 1.1).

Рисунок 1.1 – Кривая интенсивности отказов

На кривой интенсивности отказов показаны значения средней долговечности изделия T1 и средней наработки до первого отказа Tср> T1. Средняя наработка до первого отказа Tср обычно значительная и характеризует запас надежности устройства в период нормальной эксплуатации. Обычно T1 ненамного превышает время t2,т. е. соответствует начальному участку периода старения и износа.

Период нормальной эксплуатации( t1 t2)характеризуется резким увеличением интенсивности отказов и связан с интенсивным износом и старением, необратимыми физико-химическими процессами в материалах, из которых изготовлены элементы и их части (постепенные отказы).

Закон распределения отказов — либо нормальный, либо логарифмически-нормальный (могут быть и другие случаи).

Т.о., отказ оборудования может произойти в любом из рассматриваемых периодов работы и зависит это от суммарного воздействия той или иной комбинации факторов, основными из которых являются следующие.

Особое значение имеют производственные факторы. Влияние этих факторов учитывают отдельно, потому что, во-первых, они не могут быть конкретно учтены при проектировании, и, во-вторых, после отработки конструкции и внедрения ее в производство уровень надежности оборудования полностью определяется стабильностью производства. Кроме того, одно и то же оборудование, изготовленное на разных предприятиях, нередко очень резко отличается друг от друга по качеству.

К конструктивным факторам относят прежде всего:

— скорость замыкания и размыкания контактов;

— раствор, провал и нажатие контактов;

— вибрацию контактов при включении;

— трение в элементах подвижных частей;

— особенности дугогасящего устройства и др.

Факторы, определяемые свойствами применяемых материалов — это, в основном, особенности контактных и изоляционных материалов, а также материалов для пружин, термобиметаллических элементов и т.п.

При эксплуатации электрооборудование подвергается разнообразным воздействиям, зависящим от нагрузки, режима и условий работы. По влиянию на характеристики работоспособности оборудования эксплуатационные факторы делят на две группы:

- ток и напряжение, род тока, характер нагрузки, частота срабатывания, продолжительность включения и др.;

- окружающая температура, влажность воздуха, давление и запыленность воздуха, агрессивные газы, особенности монтажа, внешние вибрации, действия обслуживающего персонала и др.

Возникновению отказов способствуют также следующие часто встречающиеся недостатки при эксплуатации оборудования:

— пренебрежение указаниями заводских инструкций по монтажу, регулировке и обслуживанию, не качественно выполненные электромонтажные работы;

— недопустимые замены материалов изношенных деталей, в особенности контактных;

— нарушение правил хранения и транспортировки;

— неправильное использование в непредусмотренных режимах или условиях;

— неправильная, небрежная или несвоевременная профилактика и др.

Источник

Акт о неисправности оборудования

Оформление акта о неисправности оборудования происходит в тех случаях, когда случается поломка оборудования и требуется установить ее причины, а также принять решение о его дальнейшей судьбе. Акт может быть составлен как в отношении бытовой офисной техники, так и применительно к сложным техническим устройствам.

От дефектного акта данный документ отличается тем, что он составляется в процессе эксплуатации оборудования и ответственность за его неисправность обычно несут работники предприятия. Чаще всего подобные акты составляются на крупных промышленных предприятиях, где используется большое количество различного оборудования.

К вашему вниманию! Этот документ можно скачать в КонсультантПлюс.

Кто составляет акт

Оформление данного документа происходит при участии специально созданной комиссии, в состав которой входит несколько человек (минимум двое). В ней обязательно должен присутствовать профильный специалист (мастер, техник, инженер и т.п.), а также сотрудники, имеющие непосредственное отношение к оборудованию, способные установить факт его неисправности и обрисовать события, предшествующие поломке. При необходимости к расследованию обстоятельств поломки могут быть привлечены эксперты из сторонних организаций.

Правила оформления акта

Акт не имеет стандартного унифицированного образца, поэтому составляется в свободной форме или по разработанному и утвержденному в компании шаблону. Он может быть написан как на обычном листе А4 формата, так и на фирменном бланке организации, причем как в рукописном, так и в печатном виде. Главное, чтобы он был удостоверен подписями всех членов специальной комиссии. Составлять документ необходимо не менее чем в двух экземплярах, в зависимости от количества заинтересованных сторон. Каждая из копий должна быть заверена оригинальными подписями.

В акте обязательно должны содержаться

- сведения о наименовании оборудования,

- его паспортные данные,

- технические характеристики и прочие параметры.

Чем сложнее оборудование, тем более детально его следует описывать, вплоть до фиксации условий хранения и эксплуатации.

Здесь же нужно внести подробные данные о выявленной неисправности.

Иногда к акту в качестве дополнительного приложения прикладывают фотографии поломки, которые должны быть утверждены руководителем предприятия.

Источник

1.4. Понятие об исправности и работоспособности оборудования

Техническое состояние – состояние оборудования, которое характеризуется в определённый момент времени при определённых условиях внешней среды значениями параметров, установленных регламентирующей документацией.

Исправность – техническое состояние оборудование, которое характеризуется соответствием всем требованиям, установленным документацией.

Если объект не соответствует хотя бы одному из требований нормативных документов, состояние оборудования характеризуется как неисправное.

Работоспособность – техническое состояние оборудования, характеризуемое способностью выполнения оборудованием заданных технологических функций.

Невыполнение хотя бы одной из заданных функций или выход параметров работы за заданные границы характеризует неработоспособное состояние оборудования.

Виды неисправностей [1]:

- дефект – нарушение качества изготовления, сборки, монтажа элементов оборудования;

- повреждение – нарушение исправного состояния оборудования в процессе эксплуатации при сохранении работоспособного состояния;

- нарушение функционирования – нарушение при выполнении заданных функций.

Отказ – событие, связанное с необратимым нарушением характеристик объекта, приводящим к нарушению работоспособного состояния.

Сбой – событие, при котором в результате временного изменения параметров объекта возникают помехи, воздействующие на работоспособность, которая в дальнейшем восстанавливается.

Перечень ссылок

- Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Вопросы для контроля

- В чём заключается разница между исправным и работоспособным состоянием оборудования?

Материал предоставил СИДОРОВ Александр Владимирович.

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Подобные посты

2.4.4. Аппараты управления

Аппараты управления (рисунок 2.20) предназначены для обеспечения возможности манипулирования механизмами грузоподъёмных кранов и машин крановщиком (машинистом). Рисунок 2.20 – Аппараты управления: а) с пола; б) из кабины Требования к аппаратам управления грузоподъёмных кранов и машин изложены в п. 4.12 Правил [1]: 4.12.1. Аппараты управления должны быть выполнены и установлены так, чтобы управление в сидячем положении […]

2.4.3. Приборы и устройства безопасности

К приборам и устройствам безопасности грузоподъёмных кранов и машин относят [2]: ограничители грузоподъёмности; ограничители пути движения (рабочих движений крана); ограничители перекоса металлоконструкции крана (применяют на специальных козловых кранах большой грузоподъёмности с большими пролетами); блок-контакты; противоугонные устройства; упоры и буферы; опорные детали; предохранительные щитки; устройства электробезопасности; анемометры. 0 0 голоса Рейтинг статьи

2.4.2. Гидропривод

Основными преимуществами гидравлического привода по сравнению с электроприводом, которые обусловили его применение в грузоподъёмных машинах, являются: плавное бесступенчатое регулирование скорости движения рабочих органов машин; большая перегрузочная способность; меньшая масса и размеры, приходящиеся на единицу передаваемой мощности; малая инерционность привода; сравнительная простота осуществления автоматизации управления и защиты; высокая надежность и долговечность. 0 0 голоса Рейтинг статьи

Источник