Определение отказа, классификация отказов.

Отказ — событие, заключающееся в нарушении работоспособного состояния объекта. Отказы можно классифицировать по различным признакам, например, по схеме, приведенной в таблице 1.

Конструкционный – отказ, вызванный несовершенством конструкции.

Технологический – отказ, возникший в результате отклонения от принятого технологического процесса изготовления изделия или в результате несовершенства этого процесса.

Эксплуатационный – отказ, возникший в результате нарушения установленных правил эксплуатации или ремонта.

Таблица 1 — Классификация отказов

| Классификационный признак | Отказ | |

| 1 | Условия возникновения | Возникший в условиях эксплуатации, при хранении, транспортировании |

| 2 | Причины возникновения | Связанный с разрушением деталей; связанный с износом деталей |

| 3 | Происхождение | Конструкционный, производственный, эксплуатационный |

| 4 | Характер проявления | Внезапный, постепенный, явный, скрытый, полный, частичный |

| 5 | Частота возникновения | Единичный, систематический, перемежающийся |

| 6 | Взаимосвязь отказов | Зависимый, независимый |

| 7 | Последствия | Опасный, безопасный, легкий, тяжелый |

| 8 | Сложность устранения | Простой, сложный |

| 9 | Возможность прогнозирования | Непрогнозируемый, прогнозируемый по наработке или по параметру |

Постепенный – отказ, возникший в результате постепенного изменения одного или нескольких параметров. Постепенные отказы связаны с процессами износа технологического оборудования, инструмента, оснастки и средств контроля, с температурными деформациями, химическими воздействиями и т. п.

Внезапный – отказ, возникший в результате скачкообразного изменения одного или нескольких параметров. Внезапные отказы могут быть вызваны ошибками людей (наладчика, контролера), быть следствием дефектов в заготовках и комплектующих изделиях при недостаточном входном контроле и т. п. Эти отказы сводятся к минимуму при организации эффективной системы по управлению качеством.

Явный — отказ проявляется сразу после его возникновения или спустя некоторое время.

Скрытый отказ может оставаться незамеченным длительное время.

Перемежающийся отказ — многократно возникающий самоустраняющийся отказ объекта одного и того же характера.

Зависимые отказы возникают вследствие отказа других деталей. Отказ цилиндровой втулки поршневого насоса вследствие образования промывов на ее рабочей поверхности из-за разрушения резинового уплотнения поршня.

Независимые отказы возникают по любым причинам, независимо от того, имелись ли отказы других деталей.

Полным называется отказ, до устранения которого использовать по назначению изделие невозможно.

Частичным называется отказ, если до его устранения изделие можно использовать по назначению с теми или иными ограничениями. Если в коробке скоростей привода буровой лебедки отказала шестерня, обеспечивающая одну из скоростей, то лебедку можно временно использовать по назначению с переключением на другую скорость.

^ Вопрос 6. Термины и определения, применяемые в теории надежности: свойства объектов.

Надежность — свойство объекта выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки.

Наработка – продолжительность или объем работы объекта, измеряемый в часах, километрах, циклах или др. единицах. Различают суточную наработку, месячную наработку, наработку до первого отказа, наработку между отказами и др.

Надежность НПО обуславливается его безотказностью, долговечностью, ремонтопригодностью, сохраняемостью.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Предельное состояние — это состояние объекта, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и к поддержанию и восстановлению работоспособного состояния проведением технического обслуживания и ремонтов.

Сохраняемость — свойство объекта сохранять значения показателей безотказности, долговечности и работоспособности в течение и после хранения и (или) транспортирования.

^ Вопрос 7. Случайные величины и способы их описания.

Надежность оборудования зависит от многих факторов и случайных обстоятельств. Поэтому при исследовании надежности применяют методы теории вероятностей и математической статистики.

Случайной величиной называется такая переменная величина, которая в результате опыта принимает одно из возможных, заранее неизвестных, значений.

Случайные величины могут быть дискретными и непрерывными. Например, количество отказов за некоторый промежуток времени – дискретная случайная величина, значение времени работы оборудования между отказами и времени восстановления – непрерывные случайные величина. Как правило, случайные величины, исследуемые теорией надежности, являются непрерывными случайными величинами.

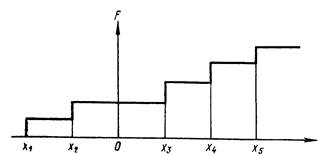

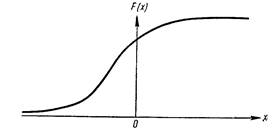

Для непрерывных случайных величин используются следующие способы аналитического описания законов распределения:

Дифференциальная функция или плотность распределения

Интегральная функция распределения или законом распределения вероятностей случайной величины.

Источник

Характеристика отказов технических систем

Использование для классификации отказов характера изменения параметров (признаков), определяющих техническое состояние (ТС) объекта, предполагает оценку скорости изменения одного или нескольких параметров. При очень большой скорости изменения говорится о скачкообразном изменении параметра, при достаточно малой — о постепенном (табл. 2.7).

Классификация видов отказов по признакам

| Классификационный признак | Значения (характер изменения) классификационного признака | Вид отказа |

| Характер изменения параметров, | Скачкообразное изменение одного или нескольких параметров | Внезапный |

| определяющих техническое состояние объекта | Постепенное изменение одного или нескольких параметров | Постепенный |

| Взаимосвязь отказов | Отказ элемента не обусловлен повреждениями или отказами других элементов этого объекта | Независимый |

| Отказ элемента обусловлен повреждениями или отказами других элементов | Зависимый | |

| Происхождение отказов | Нарушение установленных правил и (или) норм конструирования, несовершенство принятых методов конструирования | Конструкционный |

| Нарушение установленного процесса изготовления или ремонта объекта, несовершенство технологии | Производственный | |

| Нарушение установленных правил и (или) условий эксплуатации | Эксплуатационный | |

| Устойчивость | Сохраняется устойчиво | Устойчивый |

| неработоспособного состояния | Сохраняется кратковременно, после чего работоспособность самовосстанавливается или восстанавливается оператором без проведения ремонта | Самоустраняющийся (спорадический сбой) |

| Имеет один и тот же характер, возникает и самоустраняется многократно | Перемежающийся | |

| Наличие последствий | Возникли последствия, влияющие на эффективность, безопасность применения объекта | С последствиями |

| Отказ не влияет на значение показателя, определяющего полезность, безопасность объекта | Без последствий |

На основании вышеуказанных признаков различают простые и сложные модели возникновения отказов. Простые модели включают только два состояния — работоспособное и неработоспособное (число состояний N = 2). Сложные модели содержат несколько состояний (N > 2), при этом как количество работоспособных, так и неработоспособных состояний может быть любым.

По отношению к объектам, подвергающимся воздействию, можно выделить 3 способа задания пространства воздействия опасных потоков:

пространство выходных характеристик объекта

пространство сигналов

пространство параметров

Исследования надежности различных производств показывают, что варианты отказов в среднем распределены следующим образом:

Анализ отказов с точки зрения устойчивости неработоспособного состояния приобрел существенный вес в связи с появлением различных автоматических систем защиты и внедрением электроники.

Устойчивый (константный) отказ возникает в результате необратимости процессов механических воздействий (поломки, пробои и т.п.), старения и других факторов. Как правило, такой отказ достаточно четко проявляется, что дает возможность эксплуатирующему персоналу определить место отказа, его причину и принять меры по устранению.

Более сложная картина возникает в случае, если неработоспособное состояние неустойчиво. Такое состояние может возникнуть за счет совпадения ряда неблагоприятных факторов, каждый из которых не вызывает неработоспособное состояние, но их совокупность приводит к отказу.

Переход из состояния надежности в неравновесное состояние в объектах вызывается взаимодействием большого числа внешних и внутренних факторов, что обусловливает случайность такого перехода. Поэтому эволюцию значения технического состояния во времени рассматривают как случайный процесс x(t).

Для этого случайного процесса задают различные числовые характеристики, которые могут определять как единичные свойства надежности, так и их различные совокупности.

В общем случае характеристики надежности являются математическим ожиданием функционала y [x(t)], определенного на траекториях процесса x(t), т.е.

Функционал y [x(t)] определен на процессе x(t), если каждой траектории процесса х(t) ставится в соответствии число y [x(t)].

Исходными данными для определения (вычисления) оценки показателя безотказности объекта являются:

N – количество идентичных по надежности объектов;

tÎ(0,¥) — интервал изменения технического состояния объектов;

tHÎ(0,¥) — произвольный момент наблюдения;

G(Î) — пространство технических состояний;

G1(Î)ÌG(Î) — пространство, в котором объект является неработоспособным.

Перечисленные данные являются исходными для определения (вычисления) оценок показателей безотказности.

Задача определения показателей надежности сводится к выбору вида функционала y [x(t)] и последующего нахождения математического ожидания, при этом качественное определение надежности не позволяет выразить надежность числом, т.е. количественно выразить свойство объекта сохранять во времени в неизменном виде совокупность параметров в каких — либо единицах, как например при определении массы, объема, давления, невозможно. Однако, понятие надежности как важнейшей характеристики объекта вызвало необходимость сформулировать основные показатели, при помощи которых можно было бы количественно оценить надежность элементов, входящих в систему, и дать сравнительную оценку надежности объекта.

Введение количественной оценки надежности позволяет:

произвести расчет надежности при проектировании, производстве и эксплуатации объекта;

сформулировать конкретные технические требования по надежности проектируемого объекта;

заранее рассчитать срок службы объекта, объем запасного комплекта, сроки регламентных работ и ремонта и т.д.

В процессе производства и эксплуатации объекта на его элементы и узлы воздействует большое количество случайных факторов, вызывающих разброс надежности объекта и его показателей. Поэтому используются вероятностные методы количественной оценки надежности объекта.

Основными показателями надежности объекта являются:

вероятность безотказной работы;

средняя наработка до отказа;

среднее время между соседними отказами (наработка на отказ).

Для показателей надежности приводятся две формы представления: вероятностная P(t) и статистическая

Вероятность безотказной работы — это вероятность того, что в заданном интервале времени не произойдет отказа объекта.

Вероятность безотказной работы объекта P(t) в интервале времени от 0 до t определяется по формуле:

p — случайная величина времени безотказной работы объекта;

t — заданное оперативное время работы;

F(t) — интегральная функция распределения времени безотказной работы.

Из определения (2.20) вытекают основные свойства P(t):

Статистическое значение

n(t) — число изделий, отказавших за время t ;

На практике приходится определять вероятность безотказной работы изделия, проработавшего время t0, за следующий интервал времени от t0 до t. Для этого пользуются понятием условной вероятности безотказной работы изделия, равной отношению вероятности того, что изделие безотказно проработает время от 0 до t, к вероятности безотказной работы за время от 0 до t0, т.е.

Статистически условная вероятность безотказной работы изделий определяется, как отношение числа изделий, безотказно проработавших до момента времени t к числу устройств, исправных в момент времени t0 :

Вероятность отказа — вероятность того, что изделие откажет в течение требуемого интервала времени, т.е. что случайная величина q — время отказа примет значение, меньшее заданного оперативного времени t:

В период усиленного износа и старения наблюдается возрастание отказов. Это происходит из-за усталостных явлений в конструкционных материалах и наступления стадии износа изделия. Как правило, для большинства элементов изделия работа в этот период не допустима, их заменяют новыми еще до начала этого периода.

Наработка до отказа — вероятность того, что в пределах заданной наработки отказ объекта не возникнет (при условии работоспособности в начальный момент времени).

Для режимов хранения и транспортирования может применяться аналогично определяемый термин «вероятность невозникновения отказа».

Среднее время безотказной работы (средняя наработка до отказа) определяется как математическое ожидание времени безотказной работы объекта до первого отказа:

Статистически среднее время безотказной работы определяется как среднее арифметическое значение реализаций случайного интервала времени работы изделия до отказа:

qi — время наработки до первого отказа i -го изделия;

N0 — число исправных изделий, поставленных на испытания.

Соответствующим показателем надежности восстанавливаемых изделий является среднее время между соседними отказами Т0 (так называемая наработка на отказ).

При n0(tH) — число событий, соответствующих условию x(t)ÎG1( . ), t . ) момент времени tk, k=1. n0 всегда наступает раньше момента tH. При Т (случайное время работы объекта до отказа) Q(tH) = Р Источник