УЧАСТОК ТО И РЕМОНТА ЭЛЕКТРООБОРУДОВАНИЯ

Технология. Приборы, неисправность которых не может быть устранена при ТО, направляются в электротехническое отделение (участок). В зависимости от объема и характера выполняемых работ ремонт электрооборудования подразделяется на текущий и капитальный.

При текущем ремонте электрооборудования выполняют: разборку приборов или агрегатов на отдельные узлы, контроль и дефектовку узлов и деталей, замену мелких негодных деталей (втулок, подшипников, щеток, контактов), зачистку и проточку коллектора (колец) и фрезерование изоляции между пластинами коллектора, восстановление повреждений изоляции соединительных проводов и выводов катушек, напайку наконечников проводов, сборку прибора или агрегата.

При капитальном ремонте предусматривается выполнение работ, связанных с полной разборкой приборов или агрегатов электрооборудования с заменой негодных основных узлов и деталей, включая их перемотку.,

В условиях большой и даже средней мощности СТОА целесообразно производить текущий ремонт, а при наличии запасных частей, производственных помещений и оборудования также и капитальный. Для сокращения времени простоя автомобиля в ремонте СТОА должна располагать оборотным фондом новых и отремонтированных приборов и агрегатов, количество и номенклатура которых определяются производственной программой станции.

Капитальный ремонт, связанный с восстановлением базовых деталей (якорь генератора и стартера, катушки реле-регулятора, обмотки возбуждения и др.), а также ремонт отдельных основных узлов, целесообразно производить в специализированных мастерских.

Электрооборудование, поступающее для углубленной проверки, регулировки и ремонта, предварительно очищают от грязи, затем направляют на контрольный пост, где его проверяют на контрольно-испытательных стендах и приборах. После проверки подлежащие ремонту агрегаты и приборы электрооборудования поступают на разборочный пост, где в зависимости от характера неисправности их частично или полностью разбирают.

Разобранные узлы и отдельные детали, не имеющие обмоток, направляют на пост мойки, где их тщательно промывают в керосине с помощью волосяной щетки или кисти, а затем обдувают сжатым воздухом (меднографитовые вкладыши керосином не промывают).

Узлы, имеющие обмотки, протирают ветошью, смоченной в бензине, и протирают насухо или обдувают сжатым воздухом.

Чистые и сухие детали и узлы направляют на пост ремонта и сборки. В процессе ремонта электрооборудования негодные узлы и детали заменяются новыми, а изношенные восстанавливаются. Отремонтированные приборы и агрегаты электрооборудования направляются на контрольный пост для проведения контрольных испытаний в соответствии с техническими условиями.

Расположение постов, а также расстановка необходимого технологического оборудования (приложение 8) в электротехническом отделении должны обеспечивать соблюдение технологической последовательности выполнения работ с наименьшей затратой сил и времени на перемещение агрегатов электрооборудования с одного поста на другой. План расстановки технологического оборудования в электротехническом отделении ‘приведен на рис. 34.

С целью повышения производительности труда и качества работ на участке постов ТР и в электромеханическом отделении на основные виды воздействий должны быть технологические и постовые карты.

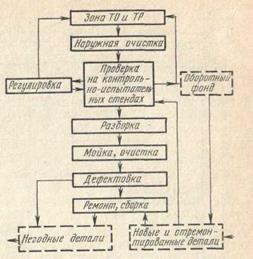

Последовательность выполнения работ показана на рис. 35.

Техника безопасности. При ТО и ремонте электрооборудования необходимо соблюдать следующее:

— контрольно-регулировочные работы, выполняемые при работающем двигателе (проверка работы генератора, регулировка реле-регулятора и др.), рекомендуется проводить на посту, оборудованном местным отсосом;

— во избежание захвата одежды или рук обслуживающего персонала вращающимися частями (шкив генератора, лопасти вентилятора и др.) перед началом работы необходимо застегнуть рукава и привести в порядок другие части одежды и головного убора;

— работать надо только чистыми и исправными инструментами;

— наждачный круг должен быть защищен стальным кожухом так, чтобы открытой оставалась только рабочая часть круга. Работать со снятым кожухом запрещается;

Рис. 34. План расстановки оборудования в электротехническом отделении:

1 — шкаф для одежды; 2 — ящик для отходов; 3 — умывальник; 4— шкаф для хранения приборов и запасных частей; 5—сверлильный настольный станок; 6 — станок для проточки кол* лекторов; 7 — выпрямитель; 8 — стенд для проверки системы зажигания; 9 — стенд для проверки генераторов, реле-регуляторов и стартеров; 10 — электрораспределительный щит; // — электромонтажный верстак; 12— пресс-отвертка; 13 — верстачный пресс; 14 — ванна для пропитки якорей и катушек; 15 — сушильный шкаф; 16 — приспособление для проверки свечей зажигания на герметичность; 17 — прибор для очистки и проверки свечей зажигания; 18 — слесарный верстак; 19 — ванна для мойки агрегатов и деталей; 20— стол-верстак для агрегатов, поступивших в отделение; 21 — стеллаж для хранения агрегатов; 22 — канцелярский стол; 23 — стол для деталей; 24 — заточный станок; 25 — стул

|

Рис. 35. Схема последовательности выполнения работ в электротехническом отделении корпуса электродвигателей и оборудование электротехнического отделения должны надежно заземляться или иметь зануление, согласно действующим «Правилам устройства электротехнических установок».

При работе электроинструментом, питающимся от электрической сети напряжением выше 36 В, необходимо соблюдать следующие правила: к работе электроинструментом допускаются лица, прошедшие специальную подготовку; перед началом работы инструмент необходимо осмотреть, а также надеть защитные приспособления (диэлектрические резиновые перчатки, резиновую обувь); если во время работы электроинструментом рабочий почувствует хотя бы слабое действие тока, электроинструмент необходимо немедленно отключить от сети и сдать в ремонт.

Источник

Назначение участка ремонта электрооборудования автомобилей

3. Расчетно-технологический раздел 10

4. Организационный раздел 25

5. Технологическая карта 41

6. Расчет уровня механизации производственных процессов 43

7. Заключение 50

8. Список используемой литературы 51

Основные задачи дальнейшего развития отрасли сводятся к перестройке всего автотранспортного производства на основе широкого использования новейших достижений науки и техники, обеспечивающих переход на интенсивный путь развития. Речь идёт о новом качестве развития. При этом главный упор должен быть сделан на техническое перевооружение автотранспортных предприятий, экономию всех видов ресурсов, обеспечение резкого повышения производительности труда, качества технического обслуживания и ремонта. В деле развития системы автообслуживающих предприятий надлежит отдать предпочтение перед строительством новых предприятий, перевооружению и реконструкции действующих предприятий. При этом во главу угла должно быть поставлено внедрение самого передового оборудования и прогрессивных технологий. В совершенствовании технологических процессов важнейшее значение сейчас имеет широкое внедрение ресурсосберегающей технологии. Надлежит осуществить комплексные мероприятия по широкому внедрению в автотранспортном предприятии средств механизации, по уменьшению доли ручного труда. Дальнейшее развитие должна получить организация ремонта автомобильной техники. Здесь важнейшее значение имеет рациональная специализация предприятий с расширением сети укрупненных заводов по ремонту агрегатов, что должно способствовать расширению агрегатного метода ремонта подвижного состава. Время выдвигает задачу широкого внедрения ремонта по техническому состоянию на основе всесторонней и углублённой диагностики, что сопряжено с необходимостью создания и внедрения в эксплуатирующие и ремонтирующие предприятия современной диагностической техники. Необходимо усилить в автотранспортном предприятии экономические рычаги стимулирования.

Одним из важнейших условий успешного развития АТП является активное расширение связи производства с наукой. Необходимо повернуть производство к науке, повысить эффективность использование научно-технического потенциала, задействованного на решение проблем ремонта и технического обслуживания техники, существенного расширить внедрение вычислительной техники в производство и управление. В деле совершенствования ремонта автомобильной техники немаловажные значения имеют расширение и дальнейшее развитие фирменного ремонта и ТО. Автотранспортное предприятие, также как и автомобилестроение, предназначено выпускать одну и ту же продукцию — автомобили и их агрегаты в технически — исправном состоянии.

Оба вида производства имеют много одноимённых и одинаковых по существу этапов работы. Однако АТП существенно отличается от производства автомобилей. Основной причиной этих различий является неодинаковость многих видов и направлений деятельности. Основным исходным продуктом автомобильных заводов являются различные машиностроительные материалы, из которых получают заготовки и изготавливают детали. Исходным продуктом АТП являются ранее выпущенные автомобили и их агрегаты, поддержанные в исправном и технически безопасном состоянии. В повышении качества и эффективности КР автотранспортных средств решающую роль играет совершенствование технологии всех видов ремонтных работ. Совершенствование технологического процесса должно идти в направление повышения производительности и качества разборки резьбовых, заклёпочных и прессовых соединений. Для этого целесообразно пред разборкой вводить в резьбовые соединения поверхностно — активные вещества или разделяющие среды, облегчающие разборку и предохраняющие детали от срыва резьбы. Улучшение разборки заклёпочных соединений возможно за счёт разборки и применение механизированных устройств для высверливания заклёпок или срезание их головок. При разборки прессовых соединений необходимо более широко применять приспособления, а также пневматические и гидравлические прессы. В улучшении разборочных работ важное значение имеет применение совершенных гайковертов и удобных разборочных стендов и кантователей. Особое внимание при совершенствовании разборочных работ должно быть уделено применению робототехнических комплексов.

Качество моечно-очистных работ может быть значительно улучшено за счёт использования новых эффективных моющих растворов и высокопроизводительных устройств. Новые моющие растворы должны обладать высокой моющей способностью по отношению к различным видам загрязнения, обеспечивать их быстрое удаление, не оказывать вредного воздействия на детали и быть безопасными для работающих. В новых моечных устройствах должны использоваться интенсифицирующие факторы — вибрация, ультразвуковые колебания, твёрдые очищающие компоненты в моющих составах и прочие. В интересах охраны природной среды и экономии воды моечно-очистные системы рекомендуется создавать

по замкнутому типу с регенерацией многократным использованием моющих составов.

Прогрессивным следует считать применение наружной мойки автомобиля методом погружения в горячие моющие составы, при котором совмещается наружная мойка автомобиля с мойкой агрегатов, вываркой рам и кабин. Совершенствование процесса дефектации предполагает с одной стороны, внедрение новых, более совершенных средств обнаружения дефектов, с другой — разработку и использование рационального порядка контроля, обеспечивающего надёжную оценку состояния детали при наименьшем количестве проверок.

Необходимо разрабатывать и внедрять автоматизированные системы дефектации. Решающим условием дальнейшего улучшению технологии КР следует считать совершенствование технологических процессов восстановления деталей и в первую очередь базовых и основных деталей автомобиля и его агрегатов. В деле совершенствования технологии восстановления важное значение имеет повышении ремонтопригодности изделий в процессии разработки и изготовления базовых и основных деталей за счёт внедрения в производство таких конструкций, которые позволили бы широко использовать при ремонте методы замены изношенной части и механической обработки деталей под ремонтные размеры.

Совершенствование процессов сборки требует: улучшение моечно-очистных операций, производимых непосредственно перед сборкой деталей; повышение технических требований на комплектование деталей, более широкого применения метода групповой взаимозаменяемости; установления оптимальных режимов выполнения всех видов соединения деталей.

В процессе сборки необходимо более широко внедрять средства механизации и автоматизации.

Главной задачей автомобильного транспорта является полное количественное и своевременное удовлетворение потребностей в перевозках при возможных минимальных затратах материальных и трудовых ресурсов.

В настоящее время для транспорта важно создание подвижного состава нового поколения, освоение его производства;

— разработка и внедрение новых систем технического обслуживания и ремонта подвижного состава на основе улучшения уровня обслуживания автомобильного транспорта.

В рамках предпочтительных направлений научно-технического развития традиционных видов пассажирских и грузовых перевозок на автомобильном транспорте в качестве базовых задач могут быть приняты:

— разработка научно-обоснованного типажа и структуры парка подвижного состава грузового автомобильного транспорта

— улучшение показателей фактического состояния и прогнозирования остаточного ресурса деталей узлов и механизмов;

-комплексное решение проблемы повышения уровня безопасности движения транспортных средств;

— применение новейших форм организации производства

— создание новых видов скоростных, экологически чистых, видов автомобильного транспорта для обеспечения городских, пригородных и междугородних перевозок.

2. Характеристика предприятия и объекта проектирования

2.1 Исходные данные

Тип автопредприятия — грузовое

Среднесуточный пробег автомобиля (Lсс) –158 км

Природно-климатические условия – Умеренный 1,0

Условия эксплуатации –3

Марка и модель автомобиля – КамАЗ – 5511

Списочное количество подвижного состава –95 штук

Средняя продолжительность работы автомобиля на линии, ч. – 8

Пробег автомобиля с начала эксплуатации в долях от Lк

Количество автомобилей прошедших капитальный ремонт – 8

Рабочих дней в году – 305

Режим работы — односменный

Техническая характеристика КамАЗ –5511:

Масса перевозимого груза – 13000 (10000) кг

Масса снаряжённого автомобиля – 9050 кг

Масса автомобиля полная – 22200 кг

Масса, приходящаяся на переднюю ось

снаряжённого автомобиля – 3850 кг

Масса, приходящаяся на заднюю ось

снаряжённого автомобиля – 5200 кг

Масса, приходящаяся на переднюю ось

гружёного автомобиля – 5500 кг

Масса, приходящаяся на заднюю ось

гружёного автомобиля – 16700 кг

Наименьший радиус поворота по оси

переднего внешнего колеса – 8.0 м

Наружный габаритный радиус поворота по переднему буферу – 9.0 м

Ширина коридора, занимаемая автомобилем

при повороте с наружным габаритным радиусом – 3,6 м

Максимальная скорость автомобиля – 90 км/ч

Время разгона с места с полной нагрузкой

до скорости 60 км/ч – не более 50 с

Контрольный расход топлива на 100 км пути при движении

с полной нагрузкой и со скоростью 60 км/ч – 28.0 л

Наибольший подъём, преодолеваемый

при полной массе – не менее 25%

Длина автомобиля – 6580 мм

Ширина автомобиля – 2500 мм

Высота подъёма отвала – 5810 мм

Высота автомобиля – 2710 мм

2.2 Назначение электротехнического участка

В электротехническом отделении проводят ремонт и контроль генераторов, стартеров, приборов зажигания, контрольно- измерительных приборов и другой аппаратуры. Разборка-сборка агрегатов электрооборудования производится в основном на верстаках с применением универсального инструмента и специальных приспособлений. Ремонт двигателей и узлов включает замену обмоток и изоляции, припайку проводов, слесарные работы.

Надежность работы электрооборудования автомобилей обеспечивается выполнением определенных работ через установленные промежутки времени. Для электрооборудования имеется определенный перечень работ, проводимых при соответствующем ТО.

При ЕО контролируют работу приборов освещения, стеклоочистителей, системы вентиляции и отопления, контрольно-измерительных приборов. Кроме этого, очищают от грязи и пыли все приборы освещения и световой сигнализации.

При ТО-1, прежде всего, выполняют операции ЕО. Затем очищают поверхность батареи от загрязнений и проверяют ее состояние. При этом контролируют уровень электролита в банках аккумуляторной батареи и при необходимости доливают дистиллированную воду.

При ТО-2 обязательно выполняют все операции ТО-1. Затем в аккумуляторной батарее проверяют и доводят до нормы плотность электролита, при необходимости батарею заряжают. Проверяют состояние и крепление приборов электрооборудования и электрических проводов. Проверяют и регулируют натяжение приводных ремней генератора, работу реле-регулятора. После вывертывания искровых свечей зажигания контролируют их состояние, очищают и регулируют зазор между электродами. Очищают внутреннюю поверхность крышки прерывателя-распределителя, проверяют и регулируют (при необходимости) зазор между контактами. Проверяют правильность установки фар и при необходимости проводят регулировку.

При СО выполняют все операции ТО-2. Проводят регулировку реле-регулятора на напряжение, проверяют и корректируют плотность электролита в аккумуляторной батарее в соответствии с временем года.

3. Расчетно-технологический раздел

3.1 Определение периодичности ТО и пробега до КР

Определяем периодичность ТО-1, ТО-2 и пробег до КР по формулам:

где: LН1 – нормативная периодичность ТО-1, км;

K1 – коэффициент корректирования нормативов в зависимости от условий эксплуатации;

K3 – коэффициент корректирования нормативов в зависимости от природно-климатических условий;

L1=3000*0,8*1,0= 2400, км

Кратность периодичности ТО-1 со среднесуточным пробегом Lсс:

где: LН2 — нормативная периодичность ТО-2, км;

L2=12000*0,8*1,0= 9600, км

Кратность периодичности ТО-2 и ТО-1:

где: LНК – нормативный пробег до капитального ремонта, км;

K2 — коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы;

LК=300000*0,8*1,0*1,0= 240000, км

Кратность пробега до капитального ремонта с периодичностью ТО-1:

3.2 Выбор исходных нормативов продолжительности простоя подвижного состава в ТО и ремонте и их корректирование:

dТО и ТР = dТО и ТРн * К4 , дн./ 1000 км (3.9)

dТО и ТРн — нормативная продолжительность простоя подвижного состава в ТО и ТР (таблица 3.9 [1]);

К4 – среднее значение коэффициента корректирования продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега с начала эксплуатации

К4=(А1*К4(1)+А2*К4(2)+ А3*К4(3)+ А4*К4(4))/( А1+ А2+ А2+ А4) (3.10)

где: А1; А2; А3; А4 – количество автомобилей с одинаковым побегом с начала эксплуатации;

К4(n) – коэффициенты корректирования в зависимости от побега с начала эксплуатации (таблица 3.8 [1]);

Исходя из этого:

dТО и ТРн =0,50*1,06= 0,53, дн./ 1000 км

3.3 Определение коэффициента технической готовности:

Коэффициент технической готовности рассчитывается по формуле:

где: Lсс – среднесуточный пробег автомобилей, км;

Lкрср – средний пробег автомобилей до капитального ремонта. км;

Lкрср=Lкр (1- (0,2*Акр)/А), км (3.12)

где: Lкр – пробег до капитального ремонта, км;

Акр – количество автомобилей, прошедших капитальный ремонт;

А – количество автомобилей в АТП;

Дни простоя в капитальном ремонте:

dкр = dкрн* К4 (3.13)

где: dкрн – номинальное количество дней простоя в ремонте

Теперь можно вычислить коэффициент технической готовности:

α т =1/(1+158*(0,53/1000+23/235920)

3.4 Расчет коэффициента использования автомобилей:

Коэффициент использования автомобилей рассчитывается по формуле:

α и = * α т * КИ (3.14)

где: ДРГ – рабочие дни в году на АТП;

КИ – коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие дни парка по эксплуатационным причинам, принимается в пределах 0,93…0,97.

α и = (305/365)* 0,91 * 0,95

3.5 Определение суммарного годового пробега автомобилей в АТП:

Суммарный годовой пробег автомобилей в АТП рассчитывается по формуле:

ΣL1=365*A*Lcc* α и , км (3.15)

где: А – списочное количество автомобилей в АТП;

Lcc – среднесуточный пробег автомобиля, км;

3.6 Определение годовой программы по ТО:

Количество ежедневных обслуживаний за год рассчитывается по формуле:

Количество уборочно-моечных работ для грузовых автомобилей вычисляется по формуле:

NУМРГ = (0,75…0,80) NЕОГ (3.17)

Количество ТО-2 за год рассчитывается по формуле:

Количество ТО-1 за год будет:

NТО-1Г = — NТО-2Г (3.19)

NТО-1Г = 3944628/2400 – 410

Количество общего диагностирования за год:

NД-1Г = 1,1 * NТО-1Г + NТО-2Г (3.20)

NД-1Г = 1,1*1233 + 410

Количество поэлементного диагностирования за год:

NД-2Г = 1,2 NТО-2Г (3.21)

Количество сезонных обслуживаний за год:

где: А – количество автомобилей в АТП;

3.7 Расчет сменной программы по видам ТО

Для расчета сменной программы по видам ТО примем количество смен работы Ссм = 1 по Приложению 8 методических указаний.

Сменная программа рассчитывается по общей для всех видов ТО по формуле:

N1см = N1Г/Дрг*Ссм (3.23)

где: N1Г – годовая программа по соответствующему виду ТО;

Дрг – количество рабочих дней в году;

Ссм – число смен работы соответствующей зоны ТО;

Количество ЕО за смену:

Количество ТО-1 за смену:

Количество ТО-2 за смену:

По результатам расчетов сменной программы по каждому виду ТО или диагностики принимается метод организации производства в соответствующей зоне ТО или посту диагностирования.

Принимаем следующие методы организации технологического процесса:

зона ЕО – поточный;

зона ТО-1 – тупиковый;

зона ТО-2 – тупиковый.

3.8 Определение трудоемкости технических воздействий:

Трудоемкость ежедневного обслуживания (tЕО) рассчитывается по формуле:

tЕО = tНЕО * К2 * К5 * КМ (ЕО) (3.27)

где: tНЕО – нормативная трудоемкость ежедневного обслуживания, чел. ч

К2 – коэффициент корректирования нормативов в зависимости от модификации подвижного состава (таблица 3.5 [1]);

К5 – коэффициент корректирования нормативов в зависимости от количества обслуживаемых автомобилей на АТП (таблица 3.6 [1]);

КМ (ЕО) — коэффициент механизации, снижающий трудоемкость ЕО;

См = 55% — снижение трудоемкости за счет применения моечной установки;

Со = 15% — снижение трудоемкости путем замены обтирочных работ обдувом воздухом;

КМ (ЕО) = (100-(55+15))/100

Трудоемкость ТО-1 (tТО-1) рассчитывается:

t ТО-1 = tНТО-1 * К2 * К5 * КМ (1) (3.29)

где: tНТО-1 – нормативная трудоемкость ТО-1, чел. ч

КМ (1) — коэффициент механизации , снижающий трудоемкость ТО-1, при тупиковом методе — КМ (1) = 1;

t ТО-1 = 3,4*1,0*1,15*1,0

t ТО-1 = 3,9 чел. ч

Трудоемкость ТО-2 (tТО-2) составит:

tТО-2 = tНТО-2 · К2 · К5 · КМ (2) (3.30)

где: tНТО-2 – нормативная трудоемкость ТО-1, чел. ч

КМ (2) — коэффициент механизации , снижающий трудоемкость ТО-2, при тупиковом методе — КМ (2) = 1;

tТО-2 = 16,7 чел. ч

Трудоемкость сезонного обслуживания:

t СО = ССО · t ТО-2 (3.31)

ССО – принимается равной 0,2 (для умеренного климата);

t ТО-2 – трудоемкость ТО-2, чел. ч

t СО = 3,34 чел. ч

Трудоемкость общего диагностирования (tД-1) рассчитывается:

tД-1 = t ТО-1 · (3.32)

где: СД-1 – доля трудоемкости диагностических работ в общей трудоемкости ТО-1 (принимается по Приложению 1 Методических указаний);

tТО-1 – трудоемкость ТО-1, чел. ч

Трудоемкость поэлементного диагностирования (tД-2):

tД-2 = t ТО-2 · (3.33)

где: СД-2 – доля трудоемкости диагностических работ в общей трудоемкости ТО-2 (принимается по Приложению 1 Методических указаний);

tТО-2 – трудоемкость ТО-2, чел. ч

Удельная трудоемкость текущего ремонта:

tТР = tНТР · К1 · К2 · К3 · К4(ср)· К5, чел.-ч / 1000 км (3.34)

где: tНТР – нормативная трудоемкость текущего ремонта (таблица 3.4 [1])

К1 — коэффициент корректирования нормативов, учитывающий категорию условий эксплуатации (принимается по таблице 3.2 [1]).

К2 – коэффициент корректирования нормативов в зависимости от модификации подвижного состава (принимается по таблице 3.5 [1]);

К3 — коэффициент корректирования нормативов, учитывающий природно-климатические условия и агрессивность окружающей среды (принимается по таблице 3.3 [1]).

К4’(n) – среднее значение коэффициента корректирования удельной трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации;

А1, А2, Аn – количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации

К4’(n) – среднее значение коэффициента корректирования продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега с начала эксплуатации (таблица 3.8 [1]);

К5 – коэффициент корректирования нормативов в зависимости от количества обслуживаемых автомобилей на АТП (принимается по таблице 3.6 [1]).

По результатам выбора и расчетов показателей ТО и ремонта составляем таблицу:

нормативы Коэффициенты корректирования Скорректированные

Обозначение Величина К1 К2 К3 К4(ср) К5 КМ Крез Обозначение Величина

Lто-1н, км 3000 0,8 1 0,8 Lто-1н, км 2400

Lто-2н, км 12000 0,8 1 0,8 Lто-2н, км 9600

tНЕО, чел. ч 0,64 1,15 1,0 0,3 0,35 tЕО, чел. ч 0,22

tНТО-1 , чел. ч 3,40 1,15 1,0 1 1,15 tТО-1 , чел. ч 3,9

tНТО-2 , чел. ч 14,5 1,15 1,0 1 1,15 tТО-2 , чел. ч 16,7

чел. ч/1000км 8,5 1,2 1,15 1 1,06 1,0 1,46 tТР,

чел. ч/1000км 11,7

LКРн, км 300000 0,8 1 1 0,8 LКР, км 240000

дн/1000км 0,50 1,06 1,06 dТОи ТР,

dКРн, дн 22 1,06 1,06 dКР, дн 23

3.9 Определение общей годовой трудоемкости технических воздействий

Расчет годовых трудоемкостей работ проводим только по участкам и цехам зоны ТР, т.к. электротехнический участок не относится к постам ТО-1 и ТО-2.

Годовая трудоемкость сопутствующего ремонта при проведении ТО-1 и ТО-2:

Тгсп.р(1) = Стр · tТО-1 · NТО-1Г , чел. ч. (3.36)

Тгсп.р(2) = Стр · tТО-2 · NТО-2Г , чел. ч. (3.37)

где: Стр – регламентированная доля сопутствующего ремонта при проведении ТО;

Стр – регламентированная доля сопутствующего ремонта при проведении ТО;

Тгсп.р(1) = 961,7 чел. ч

Тгсп.р(2) = 0,2*16,7 *410

Тгсп.р(2) = 1369,4 чел. ч

Годовая трудоемкость зоны и участков ТР по АТП:

ТГТР = · tТР , чел. ч. (3.38)

ТГТР = 46152,15 чел. ч.

Годовая трудоемкость постовых работ ТР:

ТГ’ТР = 46152,15 – (961,7+1369,4)

ТГ’ТР = 43821,1 чел. ч.

Годовая трудоемкость работ в зоне ТР и ремонтным цехам:

СТР = 5 – доля цеховых работ (электротехнических) в % от общего объема постовых работ ТР (принимаем по данным Приложения 1 Методических указаний);

ТТРпостГ= 2191,1 чел. ч.

3.10 Определение количества ремонтных рабочих на объекте проектирования

Число производственных рабочих мест и рабочего персонала:

— годовая трудоемкость соответствующей зоны ТО, ТР, цеха, поста и т.д., чел. ч;

РЯ – число явочных, технологически необходимых рабочих или количество рабочих мест, чел.;

РШ – штатное число производственных рабочих, чел.;

ФРМ – годовой фонд рабочего времени одного рабочего места (номинальный), (принимается по Приложению 2 Методических указаний), ч;

ФРВ – годовой фонд рабочего времени штатного рабочего, (принимается по Приложению 2 Методических указаний), ч;

Источник