Нормативы простоев при ремонте

3.3. НОРМАТИВЫ ВРЕМЕНИ РАБОТЫ ОБОРУДОВАНИЯ МЕЖДУ РЕМОНТАМИ, ПРОСТОЯ В РЕМОНТЕ И ТРУДОЕМКОСТИ РЕМОНТА. ПОРЯДОК ПЕРЕСМОТРА НОРМАТИВОВ

3.3.1. Общее число рабочих часов оборудования в году принято в нормативах равным 8640 ч, а в месяце — 720 ч.

3.3.2, Нормативы простоев технологических систем (производств) в ремонте, .подготовки и пуска после ремонта установлены в соответствии с простоями основного оборудования, лимитирующего простой технологической системы, с учетом регламента технологического процесса и правил техники безопасности.

3.3.3. Простой в ремонте исчисляется с момента отключения оборудования и прекращения выпуска целевого (промежуточного) продукта до момента сдачи отремонтированного оборудования эксплуатационному персоналу и вывода оборудования на рабочий режим. Простой оборудования в ремонте указан в календарных часах и включает время на проведение подготовительных, ремонтных и заключительных работ. Подготовительные работы необходимы для остановки оборудования, сброса давления, охлаждения, удаления продукта, продувки, промывки, нейтрализации, установки заглушек и т. д. Подготовительный период заканчивается моментом сдачи оборудования ремонтному персоналу (для сдачи оборудования в капитальный ремонт оформляется акт).

Непосредственно ремонт включает время, необходимое для выполнения всего объема ремонта и послеремонтных испытаний. Ремонтный период заканчивается сдачей отремонтированного оборудования эксплуатационному персоналу (после капитального ремонта оформляется акт).Заключительный период включает время для подготовки и пуска отремонтированного оборудования в эксплуатацию (подключение коммуникаций, снятие заглушек и т. д.). Работы подготовительного и заключительного периодов выполняются эксплуатационным персоналом. Устранение обнаруженных при рабочей обкатке дефектов производится исполнителем ремонтных работ.

3.3.4. Нормативы трудоемкости ремонтов определены как средние величины (в чел.ч), приведенные к 4му разряду ремонтников при шестиразрядной сетке, поэтому являются ориентировочными величинами и предназначены для предварительного расчета числа ремонтников, но не могут служить основанием для оплаты труда ремонтного персонала.

3.3.5. Изменение действующих нормативов, а также установление нормативов на вновь введенное оборудование производится предприятиями (объединениями) в следующем порядке:

а) на основное технологическое оборудование, определяющее производственную мощность по выпуску продукции, номенклатура которой планируются министерством, по согласованию с министерством;

б) на основное технологическое оборудование, определяющее производственную мощность по выпуску продукции, номенклатура которой планируется всесоюзным промышленным объединением, по согласованию с ВПО по подчиненности;

в) на остальное оборудование нормативы утверждаются директором (главным инженером) предприятия (объединения) без предварительного согласования с вышестоящей инстанцией.

Источник

РАСЧЕТ ПРОСТОЯ ОБОРУДОВАНИЯ В РЕМОНТЕ

Продолжительность простоя машины в ремонте зависит от трудоемкости ремонта, состава и квалификации ремонтной бригады, сменности, проведения ремонта, технологии ремонта и организационно – технических условий, при которых производится ремонт (см. таблицу 8).

Нормы продолжительности простоя оборудования в ремонте (1сут. на 1 р.е)

| Виды ремонтных работ | При работе и численности ремонтной бригады | |||||

| В одну смену | В две смены | |||||

| 2чел. | 3чел. | 4чел. | 2чел. | 3чел. | 4чел. | |

| Осмотр | 0,07 | — | — | 0,04 | — | — |

| Малый | 0,4 | 0,27 | 0,2 | 0,22 | 0,14 | 0,108 |

| Средний | 1,2 | 0,8 | 0,6 | 0,65 | 0,43 | 0,325 |

| Капитальный | 2,0 | 1,33 | 1,0 | 1,08 | 0,72 | 0,54 |

При пересчете норм простоя в часах следует нормы, указанные в таблице умножить на 24. а при пересчете в смене на 24/8=3.

Время простоя оборудования в ремонте до целых смен, при капитальном ремонте – до целых суток. Округление производится только в большую сторону.

Указанные нормы продолжительности простоя оборудования в ремонте не предусматривают затрат времени на снятие оборудования с фундамента, транспортировку его в ремонтные цехи и монтаж на фундамент.

Нормы простоя оборудования в ремонте установлены исходя из следующей численности ремонтной бригады:

— до 10 ремонтных единиц — 2 чел.;

— 10 — 20 ремонтных единиц — 3 чел.;

— 20 — 30 ремонтных единиц — 4 чел.;

— 30 — 50 ремонтных единиц — 7 чел.;

— 50 — 75 ремонтных единиц — 8 чел.;

— 75 — 100 ремонтных единиц — 10 чел.;

— 100 — 120 ремонтных единиц — 12 чел.;

— 120 — 150 ремонтных единиц — 14 чел.

Нормы простоя при численности бригад, не включенных в таблицу 8, берутся обратно пропорционально численности бригад.

Например: при капитальном ремонте, при работе в одну смену, когда численность бригады из 4 человек, норма простоя 1,0 сут. При численности бригады 8 чел. Норма простоя 0,5 суток.

Длительность простоя машины в ремонте определяется по формуле:

R – категория ремонтной сложности машины;

Если же появится необходимость в создании нестандартной ремонтной группы при заданной продолжительности простоя оборудования Пр, то расчет численности ремонтной бригады производится по формуле:

Пр – продолжительность ремонта оборудования (смен);

to – трудоемкость определенного вида ремонта единицы оборудования (чел.час);

Тсм – длительность рабочей смены (час).

Квалификационный состав бригады определяется исходя из принятого соотношения норм трудоемкости одной ремонтной единицы:

Источник

Норма продолжительности простоев оборудования

| Виды работ | Норма простоя (ч) на 1 ЕРС при работе | ||

| в 1 смену | в 2 смены | в 3 смены | |

| Капитальный ремонт Текущий ремонт Осмотр перед капремонтом Осмотр плановый Проверка точности Промывка Испытание элект. части | 16,0 2,0 0,5 0,4 0,2 0,2 0,1 | 18,0 2,2 0,5 0,4 0,2 0,2 0,1 | 20,0 2,4 0,5 0,4 0,2 0,2 0,1 |

Потребное число ремонтных рабочих может быть определено по формуле: Q*Квр,

где Квр- коэффициент, учитывающий внеплановые работы;

Fр — полный годовой фонд времени одного рабочего;

Кв — планируемый коэффициент выполнения норм.

Примечание. Численность рабочих округлять рекомендуется в целом по цеху.

Для оперативного планирования вывода оборудования в ремонт составляется график ремонтных работ и подсчитывается суммарная трудоемкость ремонтов и осмотров путем перемножения их количества на соответствующую трудоемкость 1 ЕРС. Вид графика представлен в таблице 15.

Последовательность выполнения задания представлена ниже.

1. Определить структуру межремонтного цикла. На основании исходных данных (п. 16.2.) и структурных формул, представленных в табл. 16.1 и табл. 16.6, установить структуру межремонтного цикла оборудования участка по одной из систем — ППР или ТОРО. Выбор системы технического обслуживания и ремонта оборудования осуществляется преподавателем.

2. Рассчитать длительность межремонтного цикла. В зависимости от выбранной структуры межремонтного цикла, используя справочно-нормативные данные (табл. 16.2,3,7,8,9), определить по формуле 2 величину межремонтного цикла по оборудованию участка цеха.

3. Определить среднегодовой объем ремонтных работ.

Среднегодовой объем по видам ремонтных работ в зависимости от выбранной системы (ППР или ТОРО) определяется по формуле 1 с использованием нормативов, представленных в табл. 16.5,10,11.

4. Рассчитать потребную численность ремонтных рабочих.

Потребная численность по профессиям ремонтных рабочих определяется по формуле 3, исходя из значений среднегодовых объемов ремонтных работ по видам (слесарные, станочные, работы по ремонту электронной части оборудования), полученных в п.3 задания.

При этом следует руководствоваться следующими значениями: Квр = 1,2; Fр = 1750 часов в год; Кв = 1,1.

5. Разработать годовой график вывода оборудования в ремонт.

График строится в форме таблицы 16.15. При построении графика используются данные, представленные в табл. 16.13, 14, нормативные значения трудоемкости ремонта на 1 ЕРС (табл. 16.5, 10), а также нормативы простоя оборудования в ремонте (табл. 16.4,12).

Источник

А8. НОРМЫ ПРОСТОЯ ИЗ-ЗА РЕМОНТА

РЕМОНТНЫЙ* ЦИКЛ (2) (Синягин Афанасьев Новиков «Система планово-предупредительного ремонта оборудования и сетей промышленной энергетики» Продолжительность и структура ремонтного цикла, а также продолжительность межремонтного периода определены исходя из нормальных условий эксплуатации и приведены в табл. 4.1. Приведенные в табл. 4.1 нормы продолжительности ремонтного цикла и межремонтного периода относятся ко всём электрическим машинам, работающим в две смены с указанным в таблице коэффициентом спроса. Для другой сменности работы с другими коэффициентами спроса для коллекторных машин и машин, отнесенных к основному энергетическому оборудованию, а также для передвижных установок вводятся поправочные коэффициенты, приведенные в табл. 4.2 4.7. НОРМЫ ТРУДОЕМКОСТИ РЕМОНТА Нормы трудоемкости текущего и капитального ремонтов и технического обслуживания электрических машин определены типовым объемом каждого вида профилактических работ, технологией ремонта (см. § 4.2) и параметрами машины— мощностью, частотой вращения, исполнением. При этом учтено несовпадение степени износа отдельных элементов электрической машины к моменту планового ремонта. Так, при капитальном ремонте машины определенная часть ее узлов и деталей требует лишь текущего ремонта, а другая часть деталей и даже узлов не будет ремонтироваться, а заменится готовыми. Для электрических машин мощностью свыше 100 кВт, ) N а также всех машин с невсыпной обмоткой нормы состав- лены исходя из обеспечения их готовыми секциями заводского изготовления. Помимо материалов ЕС [10], различных отраслевых систем Г1ПР и опыта электроремонтных цехов ряда предприятий при разработке данного раздела использованы нормы электроремонтных заводов Союзэлектроремонта Министерства электротехнической промышленности СССР, Союзсельхозтехники и Государственного комитета Совета Министров СССР по вопросам труда и заработной платы. Нормы трудоемкости приведены в табл. 4.3. Увеличение (уменьшение) трудоемкости ремонта различного вида машин, отражающее их конструктивную специфику, учитывается введением следующих, коэффициентов. При наличии нескольких показателей, осложняющих ремонт, вводятся соответствующие поправочные коэффициенты. Так, например, для-взрывозащищенного электродвигателя с фазным ротором дважды вводится коэффициент 1,3. Таким образом, плановая трудоемкость определяется как произведение трудоемкости, взятой из табл. 4.3, на соответствующие поправочные коэффициенты. В трудоемкость ремонта и технического обслуживания не входят трудоемкость ремонта пускорегулирующих устройств и регуляторов частоты вращения, напряжений и частоты, а также другой коммутационной аппаратуры, трудоемкость ремонта которых принимается по нормативам, приведенным в гл. 6. Для отраслей народного хозяйства, имеющих в действующем парке помимо асинхронных двигателей до 660 В значительное количество других видов электромашин, в отраслевых системах ППР вместо поправочных коэффициентов должны приводиться нормы на ремонт соответствующих видов электромашин. Следует иметь в виду, что нормы, приведенные в табл. 4.3, могут применяться лишь в целях планирования рабочей силы и мощностей ремонтных служб. При непосредственном нормировании трудовых затрат для оплаты рабочих они могут приниматься лишь в случае, если при этом но превышаются достигнутые на предприятии нормы выработки. При планировании трудоемкости капитальных ремонтов должны применяться нормы, указанные для полной перемотки обмоток. Это является вполне оправданным, так как отражает среднюю потребность в трудовых затратах на производство капитального ремонта. Календарный сдвиг по времени фактической перемотки конкретных единиц парка машин не отражается на общих плановых затратах. Оплата внепланового капитального ремонта, вызванного выходом из строя обмоток, не замененных при плановом ремонте, и не явившегося следствием плохой эксплуатации (что должно быть отражено в акте о выходе из строя машины), производится из средств капитального ремонта, так как практически они не были использованы при очередном плановом ремонте. Нормы не предусматривают трудовых затрат на восстановление обмоточного провода. В трудоемкость всех видов ремонта заложена трудоемкость станочных работ, составляющая !0 % общей трудоемкости. В таком же объеме в нормах учтена трудоемкость прочих работ — сварочных, кузнечных и малярных. Межцеховая транспортировка машин нормами не предусматривается; предполагается, что она должна быть полностью механизирована. Коэффициент сложности ремонта для технического обслуживания принят равным 0,1. Таким образом, для технического обслуживания ежемесячно на каждую рабочую смену планируется 10 % табличной трудоемкости текущего ремонта всех установленных на предприятии (в корпусе, цехе, на участке) электрических машин. Норма времени на техническое обслуживание увеличивается для машин, работающих в условиях, оговоренных в п. 2 табл. 4.1, на 10%, в п. 3—на 5 %, работающих в усло-виях высокой влажности и в масле (электропривод насосного оборудования, стирального оборудования, автоматных и револьверных станков и т. п.)—на 10 %.

А8. НОРМЫ ПРОСТОЯ ИЗ-ЗА РЕМОНТА

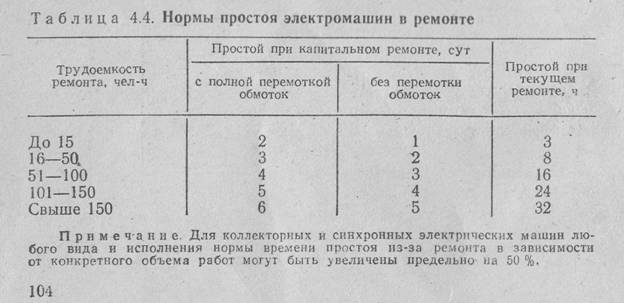

При ремонте электрических машин важным показателем является не только трудоемкость ремонта, но и его продолжительность. Технология и организация ремонтных работ, а также сдача отремонтированных машин в эксплуатацию должны быть построены так, чтобы простой машины был минмальным. Немаловажную роль в этом играет организационная подготовка производства работ, о чем подробно сказано в гл. 19, а также создание бригад коммунистического труда и социалистическое соревнование между бригадами.

Нормы простоя машин из-за ремонта в зависимости от его трудоемкости приведены в табл. 4.4. Увеличение времени простоя по сравнению с нормой трудоемкости ремонта вызывается и определяется фактической продолжительностью сушки изоляции.

Ниже приводится пример определения нормативного времени простоя оборудования из-за ремонта.

Необходимо определить время простоя из-за ремонта для синхронного двигателя типа ДСК-12-24-12 мощностью 125 кВт, частотой вращения 500 об/мин, комплектующего воздушный компрессор и отнесенного вместе с последним к категории основного оборудования.

Компрессор выводится в очередной текущий ремонт, ко времени которого электродвигатель отработал полный ремонтный цикл, равный для него 8 годам (с учетом коэффициента фо = 0,85 и остальных коэффициентов, принятых в данном случае равными 1), и подлежит капитальному ремонту со сменой обмоток. Однако по результатам осмотра установлено, что обмотки электродвигателя находятся в хорошем со-

Трудоемкость текущего ремонта компрессора составляет 120 чел-ч, что при односменной работе ремонтной бригады требует остановки компрессора на 96 ч. Таким образом, капитальный ремонт электродвигателя практически не потребует дополнительного простоя компрессора. В то же время нецелесообразно организовывать работы по ремонту компрессора и дне смены, гак как и этом случае время простоя его из-за ремонта сократится вдвое, но ремонт электродвигателя будет задерживать пуск компрессора.

Дата добавления: 2018-04-05 ; просмотров: 377 ; Мы поможем в написании вашей работы!

Источник