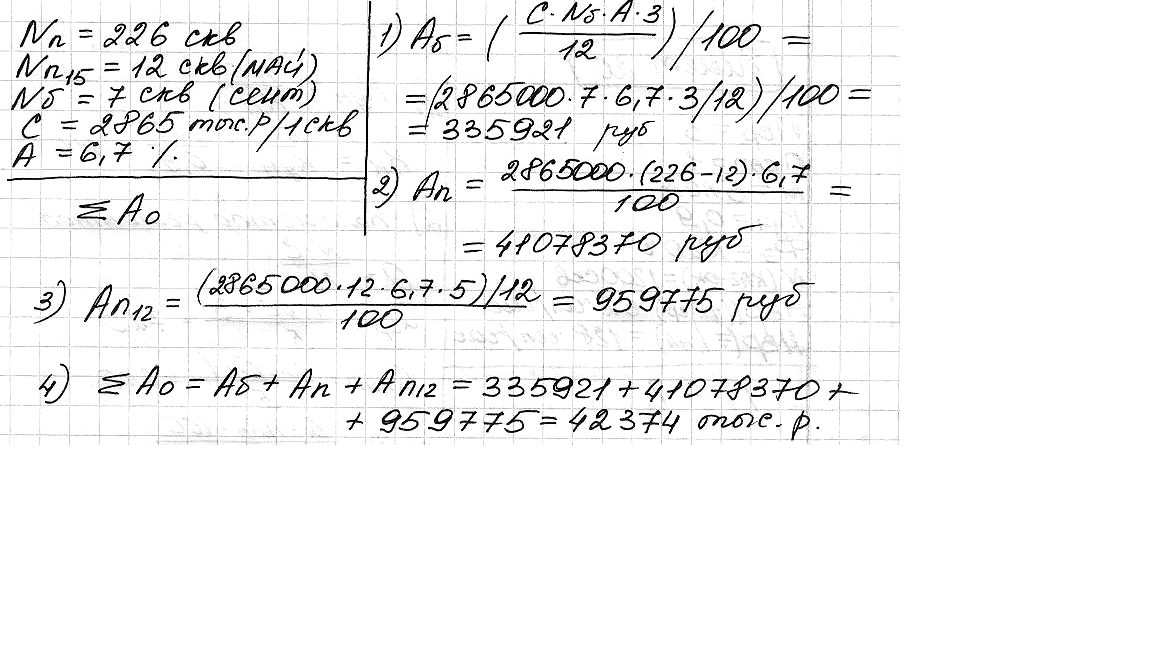

Нормирование труда при подземном и капитальном ремонтах скважин

Планирование балансов нефти и газа

В нефтегазодобывающем предприятии составляют отдельно баланс нефти и баланс газа.

Баланс нефти отражает добычу и распределение нефти по различным потребителям, он устанавливает:

1) количество нефти, планируемое к сдаче производственно-товарным (нефтепроводным) конторам или непосредственно нефтеперерабатывающим заводам — сдача нефти в переработку Qc;

3) нетоварный расход нефти Qp. нт.

При составлении баланса нефти учитывают разницу остатков нефти в товарных емкостях на начало Qо.н и конец Qо.к планируемого года.

Если добыча нефти по нефтегазодобывающему предприятию по плану составляет Qпл тонн нефти, то сдача нефти в переработку определяется следующим соотношением:

Каждую из составляющих баланс нефти планируют следующим образом:

Qпл — добычу нефти по плану берут из плана;

Qp.нт — нетоварный расход нефти — исходя из потребности в расходе нефти на собственные производственные нужды нефтегазодобывающего предприятия. Например, расход нефти на промывку скважин, на производство гидроразрыва пластов и т. д. устанавливают в соответствии с нормой расхода нефти на те или иные производственные нужды Нм.т.с и объемом работ в единицах, на которые рассчитывается норма расхода, например, скважино-месяцы эксплуатации Сэ:

При планировании нетоварного расхода нефти учитывают потери нефти при деэмульсации (2—3% от Qпл):

Qp.т — товарный расход нефти УБР, жилищно-коммунальному хозяйству и другим устанавливают в виде лимитов, спускаемых нефтегазодобывающему предприятию вышестоящей организацией;

Qо.н— остаток нефти в товарных емкостях нефтегазодобывающего предприятия на начало планируемого года устанавливают по фактическому остатку нефти на конец отчетного года;

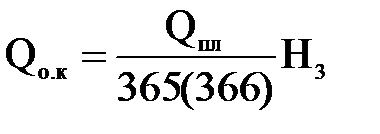

Qo.к — остаток нефти в товарных емкостях нефтегазодобывающего предприятия на конец планируемого года устанавливают исходя из нормативного количества дней задержки нефти в товарных резервуарах Н3, которое зависит от условий добычи, обработки, хранения, перекачки и сдачи нефти.

Так как суточная добыча нефти в нефтегазодобывающем предприятии равняется Qпл/365 (366), то

где Н3—равно 2—3 дням.

Баланс нефти составляют исходя из плана ее добычи по сортам, поскольку на нефтеперерабатывающие заводы нефть сдается строго определенного качества (сорта). Аналогично составляют баланс газа.

Основное условие выполнения плана производства и реализации продукции нефтегазодобывающего предприятия — это обеспечение слаженной работы всех его подразделений при непрерывном оперативном контроле их производственной деятельности. Такой контроль производят промыслы.

Инженерно-технологическая служба осуществляет круглосуточное оперативное руководство работой операторов добычи нефти и газа и контроль за ходом процесса добычи, а также проведение документации, с помощью которой контролируется работа скважин.

Мастера по добыче нефти на промыслах фиксируют необходимые сведения по скважинам в сменном журнале, в котором отражаются дебиты по скважинам, нарушения режима работы, причины и продолжительность остановок. На основании собранных данных начальник цеха добычи нефти и газа (промысла) оценивает результаты работы за сутки в целом.

Нормирование труда при подземном и капитальном ремонтах скважин

К подземному ремонту скважин относятся следующие работы:

1) Смена глубинного насоса;

2) Ремонт плунжера насоса;

3) Изменение глубины погружения насоса;

4) Ликвидация обрыва или отвинчивания штанг;

5) Промывка, расхаживание глубинного насоса;

6) Ликвидация обрыва полированного штока;

7) Смена насосно-компрессорных труб однорядного и двухрядного подъемников;

8) Смена запарафиненных труб;

9) Изменение погружения труб при однорядном подъемнике;

10) Очистка эксплуатационной колонны от парафина;

11) Спуск и подъем насосно-компрессорных труб при эксплуатации скважин погружными электронасосами, гидропоршневыми насосами и лифтом замещения;

12) Чистка песчаных пробок;

13) Промывка песчаных пробок.

При производстве подземного ремонта требуется выполнение определенного объема подготовительно-заключительных работ и работ по выполнению основного процесса при каждом виде ремонта, а также некоторых вспомогательных работ. Причем подготовительно-заключительные работы могут быть связаны с началом и окончанием подземного ремонта, началом смены и с началом и окончанием основных процессов. Нормативную продолжительность подготовительно-заключительных работ определяют суммированием норм времени на отдельные, предусмотренные технологией, виды работ. Так, к подготовительным работам перед подъемом труб относятся:

1) Подъем плунжера трубного насоса или вставного насоса из устья скважины и опускание на мостки;

2) Снятие штангового крюка с подъемного;

3) Спуск талевого блока на пол буровой;

4) Отсоединение подъемного крюка от талевого блока;

5) Переоснастка талевой системы;

6) Присоединение подъемного крюка к талевому блоку;

7) Поднятие талевого блока в рабочее положение;

8) Надевание подъемных штропов на крюк.

Элементные нормы на каждый вид работ определяют по материалам фотографии производственного процесса. В справочнике ЕНВ приведены укрупненные нормы времени па подготовительно-заключительные работы, связанные как с началом и окончанием ремонта, так и со спуском и подъемом насосно-компрессорных труб и штанг.

Укрупненные нормы времени на подготовительно-заключительные работы зависят от способа эксплуатации скважин, типа насоса (трубные, вставные, погружные).

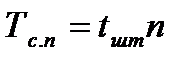

Производство любого вида подземного ремонта связано с большим объемом спуско-подъемных операций — основными работами при ремонте. Нормативную продолжительность Тс.п основных работ определяют умножением нормы штучного времени tшт на подъем (спуск) одной трубы (штанги) па количество n поднимаемых (спускаемых) труб (штанг):

Норму штучного времени на подъем (спуск) одной трубы tщт определяют суммированием нормативов времени на приемы, составляющие операцию подъема или спуска.

Так, операция подъема насосно-компрессорных труб с укладкой их на мостки состоит из следующих приемов:

1) Подача штропов, подвешенных на крюке, к устью скважины;

2) Подъем трубы из скважины;

3) Установка элеватора и посадка на него колонны труб;

4) Надевание ключей, развинчивание труб и снятие ключей;

5) Приподъем трубы, отвод ее в сторону и опускание и укладка трубы на мостки.

Состав приемов операции подъема, а также и спуска будет зависеть от технологии подъема и спуска, средств механизации и автоматизации, используемых при выполнении спуско-подъемных операций, а также типа глубинного насоса, спущенного в скважину. При подъеме труб автоматом состав приемов несколько видоизменяется.

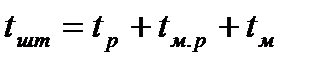

Приемы, составляющие операцию, являются ручными, машинно-ручными и чисто машинными. Поэтому норма штучного времени tшт на подъем (спуск) определяется по формуле:

где tр, tм.р, tм — норматив времени на выполнение соответственно ручных, машинно-ручных и машинных приемов.

Нормативы времени на ручные и машинно-ручные приемы устанавливают на основании данных хронометражных наблюдений и замеров времени на выполнение этих приемов.

Машинными приемами являются при подъеме труб непосредственный «подъем трубы», при спуске «подъем порожнего элеватора». Нормативы времени на машинные приемы при спуско-подъемных операциях рассчитывают с учетом технической характеристики трактора-подъемника и технологии производства спуско-подъемных операций по формуле:

где tм — норматив времени на выполнение приема «подъем трубы»;

L — длина поднимаемой трубы в м;

uср — средняя скорость подъема крюка в м/мин;

k1 — коэффициент, учитывающий замедление скорости подъема крюка при включении и торможении барабана лебедки (при включении I, II и III скоростей при подземном ремонте k1 = 1,2, при включении IV и V скоростей k1 = 1,3, при ремонте скважин, оборудованных погружными электронасосами, k1 = 1,5).

Нормы времени на спуско-подъемные операции, приведенные в справочнике ЕНВ, рассчитаны для труб длиной 7 м и 14 м (двухтрубка). При подъеме труб длиной более 7 м или 14 м к нормам времени применяют поправочные коэффициенты на основе данных о средней скорости подъема крюка uср:

где dcp — средний диаметр барабана лебедки в м;

п — число оборотов барабана лебедки в минуту;

i — число струн оснастки талевого механизма.

Средний диаметр барабана лебедки и среднюю скорость подъема крюка определяют в том же порядке, что и при расчете машинного времени на подъем бурильных труб. Та же, что и в бурении, последовательность сохраняется при определении грузоподъемности лебедки и допускаемого количества поднимаемых труб.

В справочнике ЕНВ даны нормы штучного времени на подъем и спуск труб однотрубками, двухтрубками в зависимости от их диаметра, оснастки по каждому типу подъемника. Там же приведены техническая характеристика подъемника и допускаемое количество подъема труб на каждой скорости.

Кроме подготовительно-заключительных и основных работ в нормативную продолжительность подземного ремонта включается время на переезд подъемника, на установку и снятие автоматов по свинчиванию и развинчиванию штанг и иасосно-компрессорных труб, на заправку подъемника, на заполнение колонны труб водой для проверки работы глубинного насоса и некоторые другие вспомогательные работы. Нормы времени на все эти виды работ, кроме заполнения колонны труб водой, определяют на основании фотографии рабочих процессов. В нормах указанного справочника ЕНВ не учтено время на выполнение различных мелких вспомогательных и ремонтных работ. Поэтому в нормативную продолжительность подземного ремонта включается дополнительно 0,4% нормы времени па каждые 100 м глубины подвески насосно-компрессорных труб.

Например, при глубине подвески 1200 м и нормативной продолжительности подземного ремонта 20 ч надбавка к норме будет равна

1200 × 0,4 / 100 = 4,8%, или 20 × 4,8 / 100 = 0,96 ч.

| | | следующая лекция ==> |

| Конденсаторные установки | | |

Дата добавления: 2016-05-05 ; просмотров: 2342 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Новые подходы к нормированию труда ремонтного персонала

В настоящее время перед отделами организации и оплаты труда производственных предприятий остро стоит вопрос нормирования и планирования численности ремонтного персонала, необходимой для эффективного обслуживания производства и выполнения работ.

О трудностях определения численности ремонтного персонала

Ремонтный персонал — слесари-ремонтники, электромонтеры, электрики, электрогазосварщики, слесари аварийно-восстановительных работ, монтажники и пр. — составляют значительную часть персонала современного производственного или обслуживающего предприятия.

Во многом трудности у специалистов по нормированию возникают по той причине, что на предприятиях не ведутся наблюдения по единицам ремонтной сложности и не составляется соответствующая статистическая отчетность.

Для определения и планирования численности ремонтного персонала необходимо огромное количество трудозатрат, так как имеющиеся методики давно устарели и не отвечают ни современным технологиям, ни требованиям законодательства.

В зависимости от особенностей изучаемых трудовых процессов и целей исследования могут быть использованы различные источники информации о трудовом процессе, а также различные методы анализа, технические средства получения и обработки исходных данных.

Как известно, источниками информации служат данные системного учета труда на предприятиях, результаты изучения трудовых процессов, а также результаты анкетного опроса работников. Общее представление о разделении труда и расстановке рабочих по рабочим местам можно получить, изучая группировку рабочих по цехам, отделениям, участкам.

Методы нормирования труда отличаются преимущественно характером используемых исходных данных. В их числе:

1. Аналитически-исследовательский метод, основанный на определении норм времени и норм выработки. Этот метод применяется при отсутствии базовых нормативов или если они не могут быть использованы из-за несоответствия конкретным условиям.

Инструменты: хронометраж, фотография рабочего дня, моментные наблюдения. Все виды замеров проводятся нормировщиками (экспертами).

- достаточная точность в расчетах;

- обоснованность.

Недостатки: высокие финансовые затраты; длительный период времени, необходимый для проведения исследований и произведения расчетов; демонстрируемая работниками интенсивность труда в процессе исследования нормировщиком затрат рабочего времени.

2. Аналитически-расчетный метод, основанный на установлении затрат времени по заранее разработанным базовым нормативам различной степени укрупнения межотраслевого, отраслевого и местного уровней.

Инструменты: изучение нормативных документов; использование действующих нормативов.

Достоинства: сокращается время на изучение затрат рабочего времени; возможность легко разработать новые нормативные материалы.

Недостатки: необъективность ранее разработанных норм и нормативов отраслевого и межотраслевого уровней, так как в них заложен резерв времени на выполнение операций в размере 10 — 15 %, что недопустимо в современных рыночных условиях; увеличивается время на поиск и подбор нормативных материалов.

3. Суммарно-аналитический метод, основанный на статистическом учете фактических затрат труда (по времени или численности работников) и разработке математических моделей, позволяющих определить зависимость численности от факторов по вероятностной оценке.

Инструменты: разработка математических моделей, основанных на использовании статистических данных и сложившейся организации труда.

Достоинства: легки в применении, так как нормативы представлены в табличной форме, то есть существует возможность выбирать при тех или иных фактических показателях необходимую численность; оперативность в проведении работ (не требуют больших трудозатрат); низкие финансовые затраты; объективность, так как расчеты производятся по факту (по количеству работ и по численности), что дает возможность определения резерва по численности, основываясь на фактических данных.

Недостатки: укрупненный расчет, позволяющий определить численность работников в общем по цеху (без детализации); невозможность установления нормируемых заданий (только определение численности работников).

Выбор того или иного метода зависит от це-ли проводимых мероприятий по нормированию труда.

Первые два метода применяются преимущественно при необходимости определения численности на вновь создаваемых производствах, где не существует нормативной базы, а также при существенном изменении организационно-технических условий на предприятии. Во всех остальных случаях использовать эти методы на предприятиях нецелесообразно из-за дороговизны проводимых исследований и их большой трудоемкости, что влечет за собой дополнительные расходы, связанные с привлечением нормировщиков и необходимостью постоянного пересмотра и обновления норм.

Третий метод широко используется на практике для определения, обоснования и оптимизации численности работников действующих предприятий (например, методика А.П. Павленко). Он лег в основу и предлагаемой в настоящей статье методики. Разница между методиками заключается в том, что А.П. Павленко рассчитывает численность работников по корреляционно-регрессионной модели, а мы — по вероятностной.

О новой методике расчета численности ремонтного персонала

Предложенная нами модель дает возможность при различных условиях (занятость работника в течение рабочей смены, количество обслуживаемого оборудования, среднее время на единицу ремонта) определить необходимую (оптимальную) численность работников, не производя расчетов, а выбрав позицию в таблице. Разъясним ее суть.

Методика расчета нормативов, основанная на установлении зависимости численности от частных факторов с использованием метода вероятностной оценки трудоемкости работ по цехам, сводится к тому, чтобы путем статистической обработки собранных сведений о значениях основных факторов и численности найти нормативную формулу зависимости между численностью и этими факторами.

Нормативная формула будет иметь вид:

где Ч — нормативная численность ремонтного персонала цеха, рассчитанная по выведенной формуле;

N1 — количество оборудования, обслуживаемое ремонтными рабочими цеха (участка);

N2 — количество неисправного оборудования, одновременно находящегося в ремонте, в целом по цеху (участку) в год;

Р — среднее количество ремонтов, приходящихся на единицу оборудования в год;

То — среднее время, потраченное на один ремонт;

Фрв — полезный фонд рабочего времени одного работника.

Предположим, что один рабочий обслуживает n единиц оборудования. Каждая единица оборудования может в любой момент выйти из строя и потребовать обслуживания со стороны рабочего. Обозначим через Р среднее количество ремонтов, приходящихся на единицу оборудования в год. Если в момент остановки оборудования рабочий свободен, то он берется за его наладку. Среднее количество неисправностей, устраняемых рабочим за единицу времени, равно Q / To, где Q — вероятностная характеристика, оценивающая занятость рабочего ремонтом оборудования. Иными словами, вероятность того, что рабочий не занят, равняется 1 — Q.

Среднее число одновременно неисправного оборудования вычисляется по формуле:

где Ro — средняя занятость одного рабочего в ремонте единицы оборудования (аппаратуры и пр.);

То — среднее время, потраченное на один ремонт, включающее в себя ежедневный (ежесменный) технический осмотр (ТО), текущий ремонт (ТР), капитальный ремонт (КР), ремонт запорной арматуры, промывку, смазку и пр., дополнительные работы, связанные с бесперебойной работой оборудования, время на уборку рабочего места (помещения, территории, узла и т.п.), доставку оборудования (или груза), его перенос и т.д.;

Фрв — полезный фонд рабочего времени одного работника, рассчитанный исходя из сменного графика работы с учетом условий труда в цехе (вредности) и различных периодов отпусков рабочих.

В более общем виде, бригада из m ремонтных рабочих обслуживает n единиц оборудования (m 0 Обсудить статью

Источник