- Техническое обслуживание чиллера своими силами

- Наиболее распространенные неисправности чиллеров

- Наши услуги:

- Утечка фреона

- Изменение давления хладагента в чиллере

- Неисправности компрессоров в чиллере

- Неисправности электрической схемы

- Преимущества заказа ремонта чиллеров у нас:

- Обслуживание системы чиллер-фанкойл

- Сервисное обслуживание холодильных машин

- Регламент сервисного обслуживания холодильных машин:

- Регулировка, настройка, дозаправка

- АБХМ бывают:

- Стоимость технического обслуживания чиллеров и фанкойлов

- Регламент технического обслуживания чиллеров

- График проведения технического обслуживания чиллеров

- ТО-1 (расконсервация чиллера)

- ТО-2 (ежемесячное техническое обслуживание чиллера)

- ТО-3 (консервация чиллера)

- Обслуживание кранов и задвижек чиллеров

- Обслуживание насосных станций чиллеров

- Итоги технического обслуживания систем чиллер-фанкойл

- Как узнать цену и получить коммерческое предложение

Техническое обслуживание чиллера своими силами

- состояние несущих конструкций каркаса на предмет коррозии;

- концентрацию незамерзающего раствора, ингибиторов;

- характеристики работы чиллера;

- работу вентилятора охлаждения конденсатора либо водяной контур охлаждения конденсатора.

Периодически следует контролировать:

- отсутствие повреждений оребрения конденсатора; при обнаружении каких-либо повреждений следует особым инструментом «прочесать» их, для того чтобы вернуть в первоначальное положение, обеспечивая свободное обдувание трубок конденсатора потоком воздуха;

- утечки фреона и охлаждаемой жидкости;

- для защиты конденсатора от повреждения целесообразно заказывать защитные решетки;

- уровень масла, потери давления на масляном фильтре;

- чистоту и содержание влаги в системе по показаниям смотровых стекол, желтый цвет индикатора смотрового стекла означает пребывание влаги в системе, зеленоватый — ее отсутствие;

- расход охлаждаемой жидкости;

- количество фреона, уровень давления, а также температуры в системе;

- электрические соединения;

- действие терморегулирующих и расширительных вентилей, предохранительных клапанов, реле давления и температуры;

- уровень вибрации.

Регулярно следует проводить следующие работы по обслуживанию:

- очистка конденсатора от обрывков бумаги, листьев, иных предметов, которые могли оказаться в межреберном пространстве конденсатора струей сжатого воздуха, стараясь направлять ее параллельно ребрам, для того чтобы исключить их повреждения;

- калибровка давления, температуры и расхода воды;

- очистка испарителя;

- контроль срабатывания отключений безопасности;

- инспекция контактов стартеров и их действие;

- исследование состояния масла и фреона;

- измерение сопротивления изоляции обмоток электродвигателей компрессора;

- осмотр клапанов, подшипников с периодичностью рекомендуемой производителем;

- замена сердечника фильтра-осушителя и масляного фильтра; для замены выключить чиллер; после замены сердечника создать вакуум от точки расположения запорного клапана; открыть клапаны и запустите компрессор;

- состояние изоляции силовых кабелей, которые соединяют чиллер с распределительным щитом.

Периодически следует проводить проверки:

- состояние трубок теплообменников;

- компрессоров, а также их движущихся частей;

- отдельных частей по рекомендации производителей.

- В таблице 1 показано, какие проверки и как часто следует проводить своими силами.

- В таблице 2 показано, какие проверки и как часто следует проводить силами сервисной службы либо специально подготовленным специалистом.

- Периодичность осмотра компрессоров представлена в таблице 3.

Источник

Наиболее распространенные неисправности чиллеров

Чиллер – сложная холодильная установка, которая включает в себя множество элементов. В процессе эксплуатации могут возникать различные проблемы, о чем будут свидетельствовать коды ошибок чиллера.

В статье рассмотрим основные проблемы, которые приходится решать при обслуживании и ремонте этого вида холодильного оборудования.

Наши услуги:

- Бесплатная диагностика* для определения точной причины неисправности.

- Устранение утечек хладагента, заправка чиллера фреоном.

- Ремонт систем контроля, блоков автоматического управления, электромеханических узлов, компрессоров и пр.

- Восстановление герметичности, ремонт и промывка теплообменников.

- Консервация оборудования.

- Замена фильтров и иные сервисные операции.

Компания «Холод Групп» специализируется на профессиональном ремонте, обслуживании промышленных чиллеров и мы готовы максимально оперативно устранить возникшие проблемы любого характера и сэкономить ваши средства. Позвоните нам по телефону +7 (495) 222-13-94 или оставьте заявку в форме обратной связи , и мы восстановим все функции холодильных машин в соответствии с заводскими параметрами.

Утечка фреона

Выделяют аварийную и естественную утечку фреона.

Под аварийной утечкой принято понимать случаи, когда она происходит непредвиденно. Это может быть вызвано износом оборудования, некорректным обслуживанием оборудования, нарушением правил монтажа отдельных узлов (компрессор, фильтр и т.д.).

Основными причинами аварийной утечки хладагента в чиллерах являются:

- Повышение давления в системе, в результате чего происходит сброса хладагента через аварийный клапан.

- Утечка в испарителе из-за размораживания при низкой температуре воды. В результате этого может смешаться содержимое двух контуров – вода-фреон, что приводит к серьезной неисправности чиллера.

- Утечка через воздушный конденсатор, что особенно часто встречается на калачах, изготовленных из медных трубок.

Для обнаружения точки аварийной утечки обычно производится опрессовка смесью фреона и азота, после чего уже определяется дальнейшая последовательность действия по ремонту чиллера.

Естественная утечка фреона – это нормальное явление, которое объясняется повышенной текучестью хладагента, а также высоким давлением в холодильном контуре. По этой причине утечка происходит даже через герметичные части контуры, стыки и герметизирующие прокладки. Нормой считается потеря до 15% объема в год от полной заправки холодильного контура.

Изменение давления хладагента в чиллере

Давление может изменяться как в большую, так и в меньшую сторону. В обоих случаях это является неисправностью оборудования, которую следует ликвидировать.

Для контроля давления предназначены отдельные датчики, которые сигнализируют о достижении критически низких/высоких показателей.

Низкое давление свидетельствует о слабом протоке хладагента через испаритель. Эта проблема может быть вызвана:

- Неисправностями компрессора, частного регулятора или регулятора производительности.

- Выходом из строя или полным открытием прессостата подачи воды в конденсатор (актуально для чиллеров с водяным охлаждением).

- Поломкой магнитного пускателя вентилятора (для оборудования с воздушным охлаждением).

- Некорректной работой терморегулирующего вентиля.

Более опасной неисправностью чиллера считается повышение давления холодоносителя, так как из-за этого может произойти прорыв трубопроводов, каналов в конденсаторе или выйти из строя терморегулирующий вентиль. В большинстве случаев давление хладагента происходит из-за загрязнения конденсатора, смешивания двух контуров в испарителе, поломки соленоидного вентиля.

Для недопущения серьезного повреждения чиллера из-за высокого давления все установки оборудуются датчиками, которые устанавливаются на линии нагнетания. При фиксации критически высокого давления оборудование автоматически отключается.

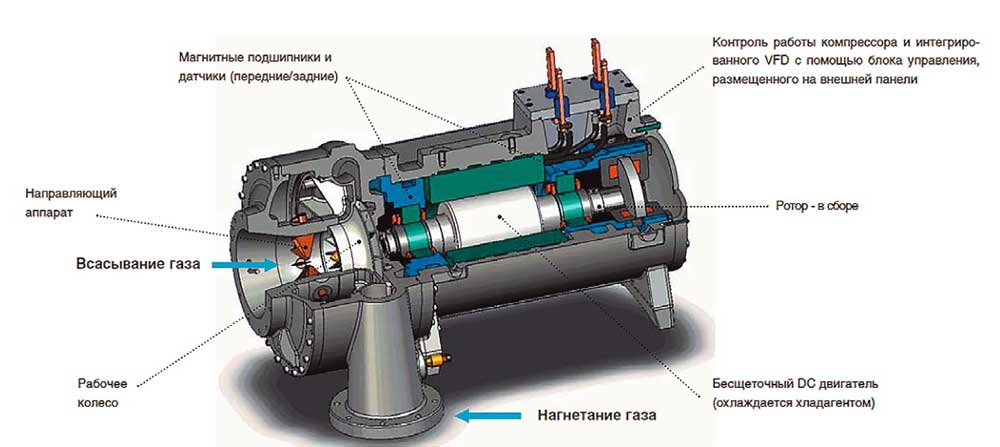

Неисправности компрессоров в чиллере

Этот элемент холодильного оборудования из-за практически беспрерывной работы также отличается высокой уязвимостью к поломкам.

Наиболее часто при ремонте чиллеров приходится решать следующие проблемы:

- Перегрев компрессора.

- Выход из строя электрических компонентов компрессора, что обычно происходит из-за перепадов питания.

- Низкий уровень масла, что может быть вызвано засором фильтра или теплообменника, поломкой насоса.

- Проникновение влаги в холодильный контур или в сам компрессор, в результате чего разрушаются различные движущиеся элементы агрегата.

В зависимости от типа компрессора его ремонт может предполагать замену поврежденного узла либо же установку нового оборудования. Например, поршневые герметичные компрессоры практически не подлежат ремонту. А вот в винтовых и поршневых полугерметичных возможна замена элементов управления и отдельных рабочих деталей.

Неисправности электрической схемы

Работу практически всех современных чиллеров контролирует автоматика, поэтому при выходе ее из строя может пострадать и само холодильное оборудование. Самая распространенная причина появления проблем с электрикой – перегрузки в системе питания.

Также к сбоям в работе чиллеров может привести попадание влаги в электрические схемы, нарушение изоляции обмоток электродвигателя, износ его контактов.

В целом же чиллеры относятся к категории надежных холодильных установок, и если проводить своевременное их обслуживание, то риск поломки сводится к минимуму.

Преимущества заказа ремонта чиллеров у нас:

- Гарантированное качество услуг. Мы используем оригинальные комплектующие и качественные аналоги. Наша компания полностью отвечает за свою работу, поэтому срок действия гарантии достигает 3 лет.

- Кратчайшие сроки выполнения заказа. Мастера готовы приехать к вам в день обращения! Все ремонтные мероприятия выполняются быстро, с соблюдением рекомендаций предприятий-производителей.

- Принцип открытости и честности. Нами оформляется вся необходимая документация в строгом соответствии с требованиями законодательства.

- Достойный уровень обслуживания без переплат. У нас вы найдете безупречный сервис!

Для вызова мастера заполните форму или позвоните нам по телефону +7 (495) 222-13-94. Заявки принимаются круглосуточно!

Наши специалисты выезжают по всей Москве

и ближайшему Подмосковью

Источник

Обслуживание системы чиллер-фанкойл

К обязательным работам по сервису оборудования жидкостных систем кондиционирования относятся:

- Проверка герметичности жидкостного контура производится путем визуального осмотра на предмет течи.

- Проверка герметичности фреонового контура производится проверкой давления. При падении давления, необходимо определить место утечки, загерметизировать и дозаправить фреоном.

- Проверить уровень масла во фреоновом контуре чиллера.

- Очистить воздушные фильтры фанкойлов и сливное отверстие дренажного трубопровода от грязи и пыли.

- Очистить конденсатор и вентиляторы чиллера от пыли грязи и тополиного пуха.

- Проверить безотказную работу всех гидравлических элементов системы холодоснабжения, в том числе насосов и запорной и регулирующей арматуры. Обязательно произвести очистку фильтров-грязевиков перед циркуляционными насосами.

Производителем оборудования может быть предоставлен более расширенный список работ, согласно которому должен действовать сервисный инженер.

Особенности монтажа и обслуживания наружных и внутренних блоков мультизональных систем VRF и компрессорно-конденсаторных блоков принципиально ничем не отличаются от монтажа жидкостных систем, с отличием лишь в монтаже и заправке системы хладоснабжения фреоном. Данные рекомендации обязательно указаны в технической документации конкретного производителя или инструкциях по эксплуатации.

Сервисное обслуживание холодильных машин

Холодильные машины, как и любая сложная и дорогостоящая техника, требует постоянного контроля и обслуживания. Стоимость замены такой холодильной машины в сотни раз превышает стоимость обслуживания. Стоимость ремонта, в зависимости от поломки, тоже может оказаться немалой.

Чиллеры рекомендуется обслуживать хотя бы 2 раза в год (весна и осень)

Регламент сервисного обслуживания холодильных машин:

Осмотр состояния оборудования на предмет:

- наличия механических повреждении

- проверка креплений, исправности ограждений

- проверка уровня масла в компрессоре

- определения мест утечек хладоносителя, масла

- определения повышенной вибрации вентиляторов, компрессоров

- чистоты поверхности теплообменников конденсатора

- проверка температуры охлаждаемой жидкости на выходе

- контроль давления и температуры на всасывание

- контроль давления и температуры на нагнетании

- контроль давления масла

- проверка основных уставок контроллера

- проверка функционирования подогрева картера

Тестирование:

- режима работы холодильной машины (перегрев, переохлаждение, количество фреона)

- микропроцессора по заводским и установочным параметрам

- работы запорной и регулирующей арматуры.

- работы электродвигателей компрессоров и вентиляторов по нагрузкам и токам на силовых проводах

- приборов автоматики

- масла на кислотность

- датчиков температуры и давления

- проверка напряжения питания

- проверка работы электромагнитных клапанов компрессора и линии хладагента

Регулировка, настройка, дозаправка

- поиск и устранение утечек фреона

- протяжка контактов электрических соединений

- проверка и калибровка датчиков температуры и давления

- проверка и корректировка работы реле протока

- проверка работы силовой коммутирующей аппаратуры

- чистка трубчатого теплообменника механическим или химическим способом

- заправка хладагентом (при необходимости)

Фанкойлы:

- периодический осмотр элементов фанкойла

- контроль температуры воздуха на входе

- контроль температуры воздуха на выходе из фанкойла

- проверка отсутствия утечки теплоносителя из соединений

- осмотр теплоизоляции на предмет повреждений

- чистка фильтра

- контроль напряжения электропитания

- контроль тока потребления электродвигателя вентилятора

- проверка на отсутствие воздуха в фанкойле (выпуск воздуха)

- чистка теплообменника

- промывка поддона и дренажной магистрали

- чистка дренажной помпы и датчика уровня воды

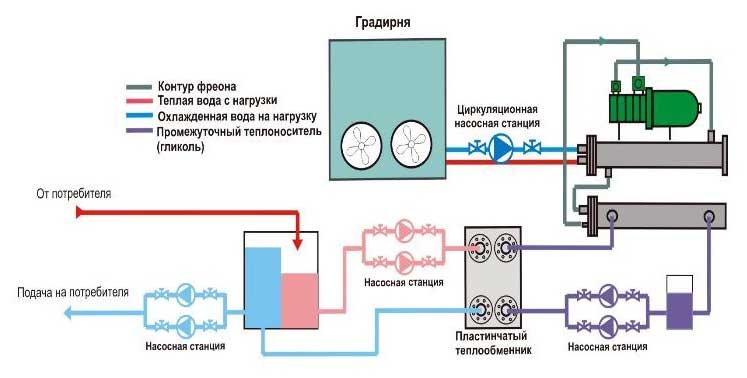

Чиллер (Chiller) — это холодильная машина, которая эксплуатируется в центральных системах кондиционирования. Она охлаждает хладагент (воду или этиленгликоль) и подает его по системе трубопроводов в фанкойлы или приточные установки.

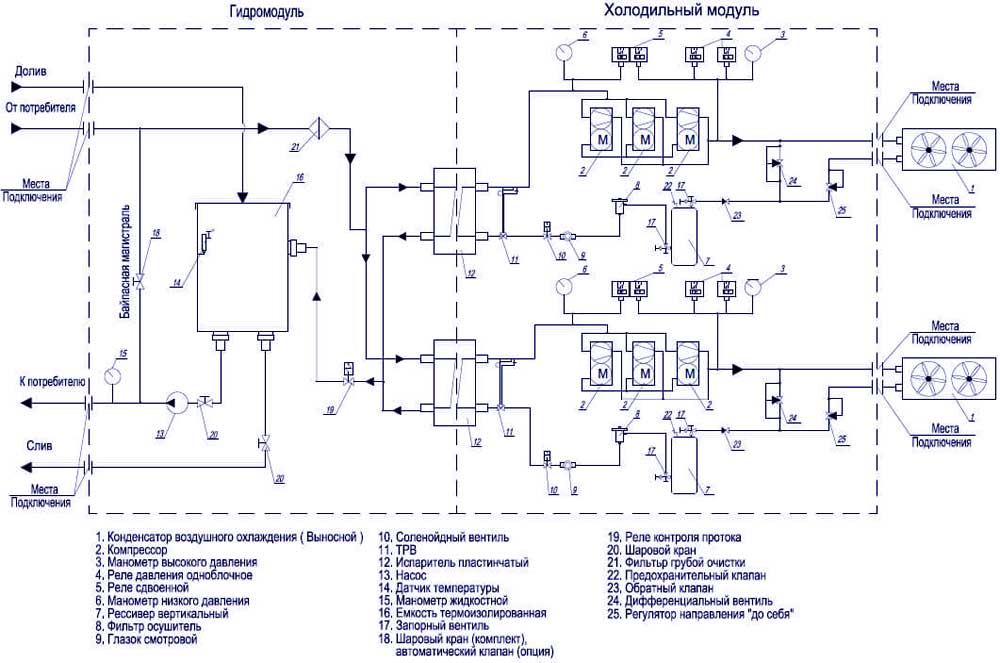

Чиллеры можно разделить на два основных типа:

- чиллер с воздушным охлаждением конденсатора

- чиллер с водяным охлаждением конденсатора

Оба типа холодильных машин могут быть:

- с гидромодулем (встроенной насосной станцией)

- без гидромодуля

- со встроенным конденсатором

- с выносным конденсатором

Фанкойл может быть с одним или двумя теплообменниками.

Фанкойлы с одним теплообменником (двухтрубные) могут или охлаждать или подогревать, в зависимости от температуры поступающего носителя.

Фанкойлы с двумя теплообменниками (четырехтрубные) могут быть подключены и к чиллеру (для охлаждения) и к системе центрального отопления (для обогрева). В зимний период такие фанкойлы могут работать, как батареи.

Система чиллер-фанкойл — преимущество этой системы заключается в том, что фанкойлы можно разместить на значительном расстоянии от чиллера. Длина трассы ограничивается лишь мощностью насосов, а количество фанкойлов — мощностью установки, которая может достигать нескольких тысяч киловатт. При этом температуру, выдаваемую каждым фанкойлом, можно настроить индивидуально.

Абсорбционная холодильная машина (АБХМ) – отличаются значительно экономным расходом электроэнергии. Охлаждение осуществляется за счет не электрической, а тепловой энергии, которая может быть получена от использования водяного пара, сгорания природного газа и др.

АБХМ бывают:

► Бромистолитиевые ( в качестве хладагента используется дистиллированная вода, а в качестве абсорбента — бромид лития)

► Аммиачные (используется аммиак, а в качестве абсорбента — вода)

Наиболее распространен первый вариант АБХМ.

Основные недостатки АБХМ:

- Высокая стоимость

- Большие габариты и вес

- Не везде можно применять

По вопросам ремонта и обслуживания систем чиллер-фанкойл

Стоимость технического обслуживания чиллеров и фанкойлов

| Оборудование | Стоимость обслуживания |

| Чиллер до 250 кВт | 12 000 руб |

| Чиллер 250-500 кВт | 15 000 руб |

| Чиллер свыше 500 кВт | 18 000 руб |

| Диагностика чиллера | от 5 000 руб |

| Фанкойл | от 750 руб |

Первичный выезд инженера происходит бесплатно. Кроме того, мы предложим вам значительные скидки для проведения последующих ТО, а также выгодные условия для заключения договора на длительное обслуживание Вашего климатического оборудования.

Регламент технического обслуживания чиллеров

Системы чиллер-фанкойл существенно отличаются от других видов систем кондиционирования и являются более сложными как в плане монтажа, так и в плане обслуживания, поскольку включают в себя не только контур хладагента, но и водяной контур, имеющий массу своих особенностей. В составе водяного контура присутствуют задвижки, балансировочные краны, фильтра, насосная станция и другие элементы. Для каждого из них требуется выполнить определенные действия.

Основное оборудование систем холодоснабжения — сердце этих систем — это холодильные машины (чиллера). От работы чиллера зависит работа всей системы холодоснабжения, а потому правильная эксплуатация и обслуживание чиллеров — залог долгой и безаварийной работы.

Сервисное обслуживание чиллера помогает продлить срок его службы, снизить износ основных узлов и предотвратить поломки или же свести их к минимуму.

График проведения технического обслуживания чиллеров

| Период проведения | Апрель | Май | Июнь | Июль | Август | Сентябрь | Октябрь |

| Вид работ | ТО-1 | ТО-2 | ТО-2 | ТО-2 | ТО-2 | ТО-2 | ТО-3 |

ТО-1 (расконсервация чиллера)

— Общий осмотр и контроль состояния оборудования, расконсервация, проверка антикорозийных покрытий, проверка состояния трубопроводов и запорной арматуры гликолевого и фреонового контуров, проверка состояния теплоизоляции, проверка плотности гликоля, заправка гликолевого контура.

— Проверка электрических (силовых и управляющих) соединений, очистка и протяжка контактов, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты.

— Проверка и тестирование гидромодуля, очистка фильтров, замена (при необходимости)

— Проверка состояния наружных поверхностей теплообменников, чистка ламелей пневматическим/гидравлическим способом (при необходимости использование моющих составов), проверка состояния моторов воздушных вентиляторов

— Проверка герметичности трубопроводов и запорной арматуры фреонового контура, проверка давления, дозаправка (до 2-х кг) при необходимости

— Проверка состояния масла (уровень, кислотность)

— Запуск, вывод на технологические параметры, регулировка и настройка рабочих параметров

— Проверка режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора)

— Проверка режимов работы подогревателей картеров компрессоров

— Проверка работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, анализ перегрева, запись результатов в журнал

— Консультация технического персонала, выдача рекомендаций по правильной эксплуатации оборудования

ТО-2 (ежемесячное техническое обслуживание чиллера)

— Общий осмотр и контроль состояния оборудования, проверка состояния теплоизоляции, антикоррозийных покрытий

— Контроль электрических (силовых и управляющих) соединений, очистка и протяжка контактов, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты

— Контроль состояния гидромодуля, очистка фильтров

— Контроль состояния наружных поверхностей теплообменников, чистка ламелей пневматическим/гидравлическим способом (при необходимости использование моющих составов), контроль состояния моторов воздушных вентиляторов

— Контроль фреонового контура, проверка давления и количества холодильного агента

— Контроль состояния масла (уровень, тест на кислотность – проводится в июле)

— Контроль режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора)

— Контроль режимов работы подогревателей картеров компрессоров

— Контроль регулировка и настройка технологических параметров

— Контроль работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, перегрева, запись результатов в журнал

— Консультация технического персонала, выдача рекомендаций по правильной эксплуатации оборудования

ТО-3 (консервация чиллера)

— Общий осмотр и контроль состояния оборудования, проверка состояния теплоизоляции, антикоррозийных покрытий

— Контроль состояния электрических соединений, проверка сопротивления изоляции моторов (насосов, вентиляторов, компрессора), состояние магнитных пускателей, реле, автоматов защиты

— Контроль состояния гидромодуля, состояния наружных поверхностей теплообменников, контроль фреонового контура, проверка давления и количества холодильного агента

— Контроль состояния масла (уровень, тест на кислотность)

— Контроль режимов работы моторов (температура, рабочие токи, посторонние шумы, насосов, вентиляторов, компрессора)

— Контроль работы терморегулирующих вентилей, соленоидных клапанов, датчиков температуры и давления, реле протока, датчиков аварийных состояний, перегрева, запись результатов в журнал

— Слив гликолевого контура, продувка, консервация оборудования.

Обслуживание чиллеров включает в себя и ряд других работ. При этом важно отметить, что все работы должны выполняться грамотными и квалифицированными специалистами. И речь идет не только о том, что опытный специалист не допустит ошибок новичков, но и о том, что по ряду второстепенных показателей он поможет определить потенциально проблемные места и помочь избежать аварий.

Именно поэтому в штате ООО «Струза Инжиниринг» собраны ведущие специалисты в области диагностики, обслуживания и ремонта климатической техники.

Обслуживание кранов и задвижек чиллеров

Любой шаровый кран необходимо полностью открывать и закрывать не реже, чем раз в полгода. В противном случае запорное устройство со временем застопорится («прикипит»), и кран перестанет функционировать. Если учесть, что таких кранов в системе может быть более сотни, и расположены они далеко не всегда на видимых участках с удобным доступом к ним, становится понятной сложность задачи.

Кроме того, открытию/закрытию, доведению до конечных положений подлежат балансировочные краны, задвижки с электроприводом и другая запорно-регулирующая арматура. Причем важно обратить внимание именно на доведение запирающего элемента в конечное положение. С течением времени это становится сделать все сложнее и сложнее: сказывается коррозия, налёт, загрязнения. Однако если добиться установки задвижки в конечное положение (например, полностью перекрыть поток воды) не удается в рамках техобслуживания, то этого не получится сделать и на практике, когда это будет просто необходимо (скажем, перекрыть трубу в случае обнаружения прорыва).

Для задвижек с электроприводом также необходимо проверить работу приводов, четкость сцепления между приводом и запирающим элементом задвижки, убедиться в отсутствии посторонних шумов. С точки зрения автоматики проверяется правильность подаваемых контроллером сигналов для выполнения тех или иных регулирующих воздействий.

Обслуживание насосных станций чиллеров

Ещё большего внимания требуют насосные станции. Во-первых, насосы — в принципе более сложные устройства, требующие ряд собственных проверок (балансировка, шум, измерение потребляемого тока и мощности, проверка изоляции и заземления, очистка от пыли и др.). Во-вторых, насосы работают в системе трубопроводов, в рамках которой должны выдавать необходимый напор при прокачивании заданного расхода воды. При наличии инверторного привода эти настройки могут быть заданы системой автоматики самого насоса. Если же инвертора нет, то требуемые параметры порой приходится выставлять вручную с помощью балансировочных клапанов и линий байпаса.

На ответственных объектах с целью резервирования устанавливаются сдвоенные насосные станции. Соответственно, при проведении технического обслуживания необходимо проверить отработку системой автоматики аварийных ситуаций: включение второго насоса при отключении первого, возврат к работе первого насоса после восстановления его работоспособности. Также выполняется проверка сигнализации и передачи тревожных сообщений. Если проектом заложен режим ротации насосов, то проверяется и сравнивается наработка моточасов для каждого из насосов.

Итоги технического обслуживания систем чиллер-фанкойл

По итогам работ вы получаете акт с перечнем произведенных операций. Кроме того, выдается протокол снятия рабочих параметров и журнал проведения ТО. Также вам могут быть предоставлены рекомендации по дальнейшей эксплуатации холодильного оборудования.

Мы всегда рекомендуем вам сохранять выданные протоколы, так как с течением времени анализ нескольких таких протоколов позволяет увидеть проблемные места в системе и избегать поломок оборудования. Кроме того, протоколы являются индикатором текущей загрузки системы. Соответственно, на их основе вам будет проще формировать требования к модернизации системы, зная её текущее состояние и планируемое изменение тепловой нагрузки.

Как узнать цену и получить коммерческое предложение

Чтобы узнать цену решения для вашего объекта, вы можете:

Источник