- Нормативы трудоемкости ремонта и формирования колесных пар

- Организация деповского ремонта грузовых вагонов (колесно-роликовый цех) , страница 2

- 3 Расчет промышленного производственного персонала цеха по профессиям.

- 4 Разработка технологического процесса ремонта колесных пар и выбор необходимого оборудования.

- 4.1 Технологический процесс продвижения колесных пар по позициям ремонта.

Нормативы трудоемкости ремонта и формирования колесных пар

при капитальном ремонте грузовых вагонов

| № п/п | Наименование работ | Единица измерения | Нормативы трудоемкости, нормо-ч |

| 1. | Станочные работы Подступичные части оси колесной пары обточить и накатать с приточкой к ступице: – новой – старогодной | Вагон То же | 0,014 / 0,027 0,124 / 0,247 |

| 1.2 | Шейки и предподступичные части оси колесной пары зачистить | – “ – | 0,095 / 0,191 |

| 1.3 | Резьбу на оси колесной пары обточить | – “ – | 0,033 / 0,066 |

| 1.4 | Резьбовую часть оси колесной пары после наплавки обточить, резьбу нарезать | – “ – | 0,190 / 0,380 |

| 1.5 | Отверстие ступицы колеса с проверкой диаметра отверстия расточить | – “ – | 0,204 / 0,407 |

| 1.6 | Колесную пару по профилю катания колеса обточить на станках: – КЗТС, Рафамет UBB 112 с одним проходом – Рафамет UBC-150 с одним проходом с двумя проходами | – “ – – “ – – “ – | 1,549 / 3,100 0,012 / 0,023 0,292 / 0,583 |

| 2. 2.1 | Прессовые работы Колесо колесной пары с оси распрессовать | – “ – | 0,185 / 0,370 |

| 2.2 | Колесо на ось запрессовать | – “ – | 0,187 / 0,373 |

| 3. | Электросварочные работы Резьбовую часть оси колесной пары на полуавтомате наплавить | Вагон | 0,248 / 0,495 |

| Всего | 3,132 / 6,265 |

Примечание: В числителе – трудоемкость капитального ремонта 4-осного вагона, нормо-ч; в знаменателе – 8-осного вагона.

Нормативы трудоемкости ремонта вагонных букс с роликовыми

подшипниками при капитальном ремонте грузовых вагонов в депо

| № п/п | Наименование работ | Единица измерения | Нормативы трудоемкости, нормо-ч |

| 1. | Демонтаж букс с роликовыми подшипниками на горячей посадке произвести: – с применением стенда для демонтажа – с применением гайковерта | Вагон То же | 0,047 / 0,094 0,479 / 0,957 |

| 2. | Демонтаж букс с роликовыми подшипниками на холодной посадке произвести с применением гайковерта произвести | – “ – | 0,892 / 1,785 |

| 3. | Буксы с роликовыми подшипниками промыть: – на автоматических или конвейерных машинах – в камерной машине | – “ – – “ – | 0,159 / 0,319 0,513 / 1,026 |

| 4. | Монтаж букс с роликовыми подшипниками на горячей посадке произвести: – с применением стенда для монтажа – с применением гайковерта | – “ – – “ – | 0,160 / 0,321 1,384 / 2,769 |

| 5. | Монтаж букс с роликовыми подшипниками на холодной посадке произвести с применением гайковерта | – “ – | 3,044 / 6,088 |

| 6. | Цилиндрический подшипник осмотреть и отремонтировать: – с подбором роликов – без подбора роликов | – “ – Вагон | 5,592 / 11,185 0,738 / 1,476 |

| 7. | Цилиндрический подшипник осмотреть | То же | 0,183 / 0,366 |

| Всего | 13,19 / 26,38 |

Примечание: В числителе указана трудоемкость капитального ремонта 4-осного вагона, нормо-ч; в знаменателе – 8-осного вагона.

Нормативы трудоемкости на работы по постановке износостойких

элементов при капитальном ремонте грузовых вагонов

| № п/п | Наименование работ | Единица измерения | Нормативы трудоемкости, нормо-ч |

| 1. | Механическую обработку подпятника до наплавки произвести | Вагон | 0,546 |

| 2. | Подпятник наплавить | То же | 2,602 |

| 3. | Механическую обработку подпятника после наплавки произвести | – “ – | 0,648 |

| 4. | Наклонные плоскости надрессорной балки наплавить | – “ – | 1,108 |

| 5. | Механическую обработку наклонных плоскостей до и после наплавки произвести | – “ – | 0,674 |

| 6. | Изношенную поверхность корпуса буксы до наплавки профрезеровать | – “ – | 1,430 |

| 7. | Трущиеся поверхности корпуса роликовой буксы наплавить | – “ – | 1,433 |

| 8. | Изношенную поверхность корпуса буксы после наплавки профрезеровать | – “ – | 1,508 |

| 9. | Корпус буксы после наплавки зачистить | – “ – | 0,161 |

| 10. | Износостойкую втулку в шкворневое отверстие надрессорной балки установить | – “ – | 0,129 |

| 11. | Фрикционную планку сменить | – “ – | 0,882 |

| 12. | Опорную поверхность буксового проема наплавить | – “ – | 2,260 |

| 13. | Механическую обработку опорной поверхности буксового проема произвести | Вагон | 0,244 |

| 14. | Износостойкую прокладку на опорную поверхность буксового проема боковой рамы тележки установить | То же | 0,258 |

| Всего | 13,88 |

Коэффициенты приведения вагонной продукции различной трудоемкости

при капитальном ремонте вагонов в «приведенных вагонах»

| № п/п | Тип подвижного состава | Единица измерения | Коэффициент приведения при капитальном ремонте |

| Вагоносборочный участок |

Окончание табл. П 2.5

| 1. | 4-осный цельнометаллический полувагон | Вагон | 1,47 |

| 2. | 4-осный полувагон-хоппер для горячих окатышей и агломерата | То же | 1,46 |

| 3. | 4-осный хоппер-дозатор | – “ – | 1,53 |

| 4. | 4-осный крытый цельнометаллический вагон | – “ – | 1,57 |

| 5. | 4-осный крытый вагон с деревянной обшивкой | – “ – | 1,56 |

| 6. | 4-осный крытый вагон-хоппер для цемента | – “ – | 1,09 |

| 7. | 4-осный крытый вагон-хоппер для зерна | – “ – | 1,05 |

| 8. | 4-осный крытый вагон-хоппер для минеральных удобрений | – “ – | 1,71 |

| 9. | 4-осная платформа с металлическими бортами | – “ – | 1,18 |

| 10. | 4-осная платформа для крупнотоннажных контейнеров | – “ – | 0,81 |

| 11. | 4-осная цистерна | – “ – | 0,99 |

| 12. | 8-осная цистерна | – “ – | 1,55 |

| 13. | 4-осный вагон для нефтебитума | – “ – | 1,54 |

| 14. | 4-осный вагон-самосвал | – “ – | 1,59 |

Примечание: За единицу приведения продукции принята трудоемкость ДР 4-осного цельнометаллического полувагона в ВСУ, равная 28 нормо-ч.

Нормативы трудоемкости ремонта автосцепного устройства вагонов

Источник

Организация деповского ремонта грузовых вагонов (колесно-роликовый цех) , страница 2

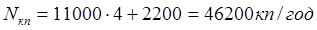

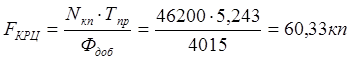

Для определения этих параметров необходимо знать годовую программу КРЦ. Исходя из того, что годовая программа вагоносборочного цеха N = 11000 ваг/год, а необходимость в колесных парах для прилежащих ПТО составляет 2200 колесных пар в год, подсчитаем годовую программу ремонта колесных пар.

Если изделия передвигаются с одной позиции поточной линии на другую не поштучно, а установленными партиями, тогда выпуск изделий будет происходить не через промежуток времени, равный такту, а равный отрезку времени называемом ритмом работы поточной линии.

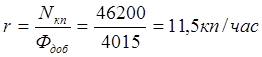

Ритм выпуска колесных пар из ремонта составит:

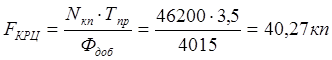

К параметрам, характеризующим развитие и построение потока в пространстве, относятся фронт работы, количество позиций, длина поточных линий и их количество.

Фронтом работы называют определенное количество одновременно ремонтируемых объектов, размещенных в соответствующем порядке в цехе, на производственном участке. В зависимости от принятой технологии и конструктивных особенностей объектов ремонта общий фронт работы может быть разделен на отдельные фронты.

В вагоноремонтном производстве фронт работы измеряется в единицах ремонтируемых вагонов, тележек, колесных пар и других частей вагонов, размещенных на определенном пространстве и одновременно подвергающихся ремонту.

При поточном производстве следует различать общий фронт работы предприятия (цеха или участка) и фронт работы поточной линии.

Если принять обозначения:

—

—

—

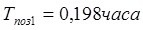

исходя из того, что время простоя колесных пар в ремонте составляет

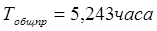

При наличии позиции дефектоскопирования и выходного контроля, а так же обмера параметров колесных пар время ремонта увеличивается и составляет

Поточная линия ремонта колесных пар имеет следующие необходимые позиции:

1. приемка колесных пар из под вагонов (осмотр, освидетельствование)

2. демонтаж буксовых узлов колесных пар

3. обмывка колесных пар, а так же параллельно промывают детали буксового узла (подшипники, буксы и детали торцевого крепления)

4. дефектоскопирование колесных пар на предмет выявления внутренних дефектов (несплошностей, раковин, трещин и т.п.)

5. обмер параметров колесных пар

6. обточка колесных пар

7. монтаж буксовых узлов колесных пар

8. выходной контроль и приемка колесных пар

Определим фронт работы на каждой из 8-ми позиций для этого в соответствии с типовыми нормами времени разделим

Поз.1. приемка, освидетельствование колесных пар

Поз.2. демонтаж колесной пары

Поз.3. обмывка колесных пар и букс

Поз.4. дефектоскопирование колесных пар

Поз.5. обмер параметров колесных пар

Поз.6. обточка колесных пар

Поз.7. монтаж буксовых узлов колесных пар

Поз.8. выходной контроль и приемка колесных пар

3 Расчет промышленного производственного персонала

цеха по профессиям.

Для обеспечения выполнения заданной программы ремонта колесных пар необходимо рассчитать, количество производственного персонала цеха, их списочное и явочное количество.

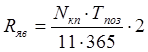

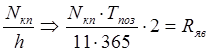

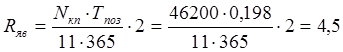

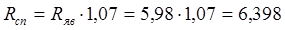

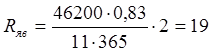

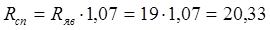

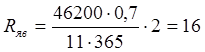

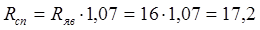

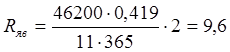

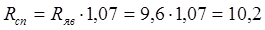

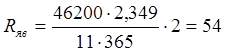

Для подсчета явочного количества рабочих выведем формулу следующим образом:

— количество часов

— годовой план

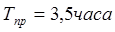

— план за смену – 126,57 кп/см;

— ритм выпуска колесных пар r = 11,5 кп/час

Пользуясь тем, что норма времени на каждой позиции, разная посчитаем:

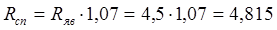

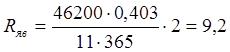

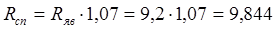

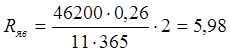

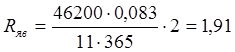

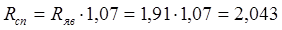

—

—

—

11 – количество рабочих часов в смене;

365 – количество рабочих смен в году;

2 – коэффициент, учитывающий график сменности.

Для определения количества рабочих на каждой позиции воспользуемся формулой описанной выше:

Поз.1. – бригадир

Поз.2. – слесарь

Поз.3. – машинист моечн. машины

Поз.4. – дефектоскопист

Поз.5. – бригадир

Поз.6. – токарь

Поз.7. – слесарь

Поз.8. – приемщик

4 Разработка технологического процесса ремонта колесных пар и выбор необходимого оборудования.

4.1 Технологический процесс продвижения колесных пар по позициям ремонта.

Колесные пары из ВСЦ и с ПТО поступают на путь осмотра (I), где их осматривают для выявления неисправностей поверхности катания производят предварительный осмотр буксового узла со сдачей смазки на эксперт анализ и определяют объем требуемого ремонта (обыкновенное или полное, со сменой или без смены элементов, освидетельствование).

Колесные пары признанные годными к полному или обыкновенному освидетельствованию без смены элементов поступают на участок демонтажа буксового узла колесных пар (III), а все остальные по параллельному пути (II) выкатываются на улицу для отгрузки и отправки в ВКМ.

На участке демонтажа производят разборку буксового узла, а также обмывку подшипников, букс и деталей торцевого крепления на приспособленном для этого оборудовании.

Далее колесные пары с помощью трансбордерной тележки распределяются по двум потокам и поступают на обмывку к моечным машинам (6), после чего поступают на участок дефектоскопного контроля (7), а затем на оптический стенд (8). После измерения параметров колесные паря поступают на колесотокарные станки (9).

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник