Новые технологии при ремонте

подвижного состава

А.Н. Кондратенко, советник генерального директора ОВЦ

Ю.Г. Фролов, начальник вагонного отдела УПС ОВЦ, кандидат технических наук

| Многофункциональная система вибродиагностики ОМСД |

|

Первый этап реформ на железнодорожном транспорте завершился допуском к инфраструктуре частных компаний-операторов, в собственности которых находится более 40 % инвентарного парка грузовых вагонов. Появились первые частные пассажирские вагоны. На прошедшем в Москве круглом столе «Частные инвестиции в железнодорожный бизнес России. Перспективы, проблемы, риски, возможности» с участием представителей Минтранса, Минэкономразвития, Госдумы РФ, руководителей департаментов ОАО «РЖД», представителей финансовых кругов и частных перевозочных компаний последние проявили заинтересованность в обновлении и модернизации ремонтной базы ОАО «РЖД» на рыночных условиях.

Обсуждалась возможность снижения издержек на техническое обслуживание и ремонт подвижного состава. Ожидаемое в структуре ОАО «РЖД» выделение ремонтного сектора в дочернее общество с последующей продажей части акций частным инвесторам делает возможным более широкое внедрение в системе технического обслуживания и ремонта подвижного состава передовых технологий, уже апробированных на железных дорогах Отраслевым центром внедрения новой техники и технологии совместно с профильными департаментами. При этом особое внимание должно уделяться поиску эффективных технологий и технических средств объективного контроля на всех этапах ремонта, обслуживания и эксплуатации.

Сегодня на сети железных дорог эксплуатируется более 200 различных средств контроля и технической диагностики. К сожалению, большинство приборов не имеет встроенных систем обработки, записи, архивирования и передачи информации в электронном виде, что затрудняет создание автоматизированных комплексов по управлению качеством ремонта и ведения электронного паспорта вагонов, локомотивов и их оборудования. Вместе с тем применение технических средств входного, межоперационного и выходного контроля при выполнении ремонтных работ является неотъемлемой частью обеспечения безопасности движения. Их эффективное использование в условиях ремонтных предприятий ОАО «РЖД» и собственников подвижного состава за счет проведения мониторинга подвижного состава в движении, создания дорожных и региональных диагностических центров обработки и накопления диагностической информации, проведения безразборной диагностики обеспечивает постепенный отказ от регламентного метода и переход на ремонт по фактическому состоянию контролируемых объектов при высоком качестве и минимизированных эксплуатационных расходах на их содержание.

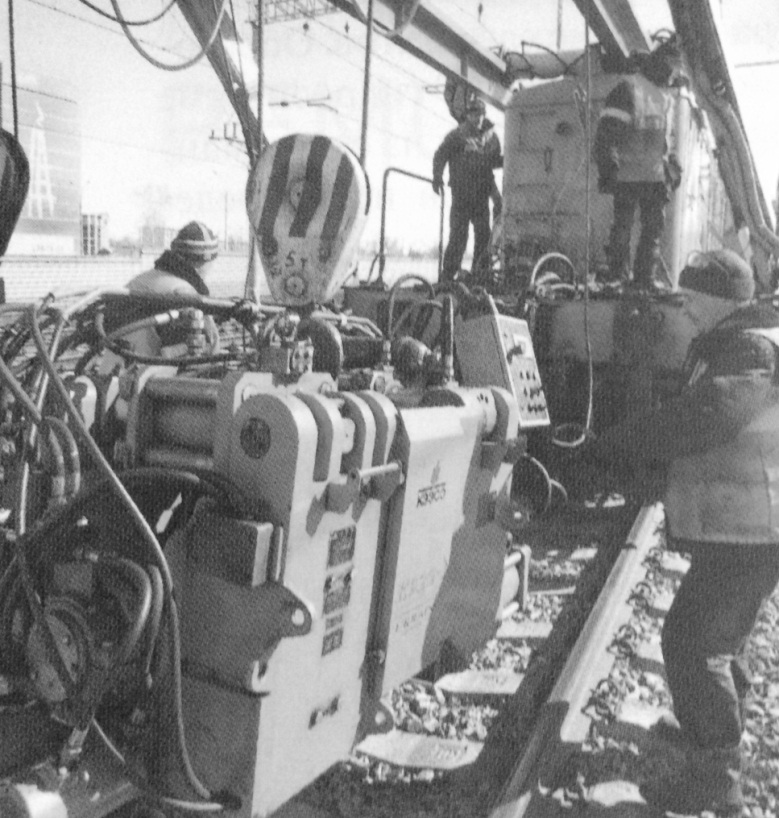

Диагностические системы контроля, применяемые в ремонтных цехах, образуют группу статического мониторинга. Системы и комплексы статического мониторинга охватывают все ходовые части подвижного состава — от подшипника буксового узла до тележки вагона и колесно-моторного блока локомотива в сборе. Начальной позицией контроля в пооперационном технологическом цикле является роликовое отделение ремонтных предприятий. Это объясняется тем, что именно подшипники подвержены наибольшим динамическим нагрузкам и от их состояния во многом зависит безопасность движения. Для диагностики подшипников буксовых узлов вагонов используется вибродиагностический метод контроля, основанный на анализе сигналов виброускорений, регистрируемых пьезоакселерометрическим датчиком. Конструктивно измерительная аппаратура объединена в одноканальную многофункциональную систему вибродиагностики подшипниковых и редукторных узлов для всех типов подвижного состава (ОМСД).

| Диагностика подшипников буксового узла локомотива в депо |

|

Она позволяет выявлять 45 видов неисправностей у всех типов подшипников с достоверностью 95-98%. При этом заменяется 24 различных устаревших устройства диагностики. Обеспечивается пооперационный контроль качества сборки — диагностика подшипников в роликовых отделениях, моторно-якорных подшипников — на испытательной станции, подшипников и редукторов колесно-моторных блоков — на стенде и в сборе под локомотивом или вагоном с определением остаточного ресурса.

На сегодняшний день ОМСД внедрена в 38 локомотивных и 55 вагонных депо. В следующем году система будет задействована еще в 26 вагонных и 10 локомотивных депо. ОМСД является мощным инструментом для перехода на ремонт по фактическому состоянию экипажной части. Ее применение предусматривает три уровня мониторинга колесных пар:

| стендовая диагностика буксовых подшипников и колесных пар после ремонта в вагонных депо; |

| анализ аппаратно-программными комплексами (АПК) полученной контрольно-диагностической информации и формирование базы данных дороги по всем пунктам диагностики; |

| передача полученных с дорог результатов АПК в центр управления безопасностью ОАО «РЖД» для контроля за техническим состоянием и прогнозирования остаточного ресурса подвижного состава. |

На Горьковской и Дальневосточной дорогах при ДЦВ успешно действуют единые дорожные диагностические центры ЕДДЦ, куда в реальном времени поступают результаты вибродиагностики из каждого депо для объективного контроля качества и анализа.

Перед формированием колесной пары системой проводится диагностика осей и колес на основе метода собственных частот. Эта система позволяет выявлять дефекты во всем объеме материала при минимальных затратах времени на контроль. Метод основан на анализе частотных спектров сигналов, получаемых при ударном воздействии на контролируемый объект.

После формирования колесной пары до монтажа буксовых узлов она проходит проверку на соответствие геометрическим параметрам. Контроль проводится на стенде с помощью лазерных систем измерения. Наличие трещин в колесной паре проверяется методом ультразвукового контроля с использованием бесконтактных электромагнитоакустических (ЭМА) датчиков. Все это существенно упрощает технологию диагностики, повышает производительность и улучшает условия труда, а также не требует очистки поверхностей контролируемых изделий.

Однако, система бесконтактного контроля не позволяет определять размер и дислокацию дефекта, а также степень его опасности для дальнейшей эксплуатации изделия, т.е. не может дать заключение об остаточном ресурсе объекта контроля. Поэтому колесная пара с обнаруженным дефектом подвергается уточненному контролю системой, основанной на методе ультразвуковой многоракурсной акустической голографии, позволяющей определить место дефекта в толще изделия, его характеристику (трещина, раковина, металлургические дефекты) и дать точные геометрические размеры (длина, глубина, площадь) дефекта. На основании полученных измерений в режиме текущего времени система производит расчет остаточного ресурса изделия.

После монтажа буксовых узлов качество сборки и смазки проверяется на стенде с использованием виброакустической системы, что позволяет выявить дефекты подшипников и недостатки монтажа, отсутствие или плохое качество смазки. Проверенные исправные колесные пары устанавливают на тележку для бесконтактного измерения контролируемых базовых размеров с помощью лазерных излучателей.

| Рабочее место оператора ЕДДЦ |

|

На стенде производится приработка буксового узла тележки в сборе и оценка технического состояния буксовых узлов при температурном и вибродиагностическом выходном контроле в условиях имитации рабочих скоростей и нагрузочных режимов, бесконтактное (лазерное) измерение размеров тележки в сборе при ее выходном контроле из плановых видов ремонта (измерение базовых размеров тележки, завышения- занижения фрикционных клиньев, поперечных и продольных суммарных зазоров между корпусом буксы и боковой рамой). На этом стенде завершается цикл контроля ходовых частей вагона и дается окончательное заключение о возможности установки тележки под вагон.

Для диагностики подшипников и колесных пар пассажирских вагонов при статическом мониторинге используются те же диагностические системы, которые применяются для диагностики грузовых вагонов, и дополнительно разработанные вибродиагностические системы для диагностики генераторов и редукторов привода генератора, а также комплексная система диагностики буксовых узлов колесных пар и генератора на катковой станции.

Системы статического мониторинга для локомотивных депо включают вибродиагностический контроль подшипников в роликовых отделениях, тяговых электродвигателей на испытательной станции, колесно-моторных блоков на стенде и под локомотивом.

В связи с повышением скоростей движения при одновременном старении подвижного состава сегодня становится важным проведение контроля технического состояния локомотивов и вагонов в процессе движения поезда. Мониторинг наиболее ответственных узлов при движении поезда является динамическим и предназначен для предотвращения аварий и крушений, а также для наблюдения за динамикой износа контролируемых узлов.

В ОЦВ завершается разработка системы контроля работы буксового узла грузового вагона при движении поезда. Информация о дефектах в этой системе будет передаваться по радиоканалу машинисту и в диагностический центр. В стадии разработки находится комплексная система мониторинга пассажирского вагон в движении, включающая в себя системы контроля буксового узла, схода вагона, генератора, редуктора в средней части оси. Ведется также разработка постовой дискретной системы контроля механического состояния буксовых узлов грузовых и пассажирских вагонов при движении поезда для упреждения нагрева буксового узла.

Кроме перечисленных систем динамического мониторинга при движении поезда, в ОЦВ разработаны дискретные системы контроля габарита подвижного состава, которые подразделяются на контролирующие боковой и верхний габарит и волочащиеся детали.

В настоящее время разработана и проходит опытные испытания система определения схода грузового вагона, позволяющая в течение 5 сек зафиксировать сход и передать по радиоканалу сигнал машинисту поезда. Момент схода колеса с рельсов регистрируется электронным блоком, устанавливаемым на хребтовую балку вагона. В состав блока входит виброакустический датчик и радиопередатчик, с помощью которого сигнал «Тревога» передается в приемное устройство, установленное в кабине машиниста.

Планируется завершение разработки бортовой системы вибродиагностики колесо-моторных блоков локомотивов. Эта система разрабатывается полностью на основе ОМСД.

По заказу ОАО «РЖД» ОЦВ ведет разработку принципиально новых для железнодорожного транспорта технических средств и технологий бесконтактного дистанционного контроля и измерений состояния узлов экипажной части подвижного состава как при ремонте, так и во время движения. При этом используются такие прогрессивные и эффективные физические методы, как лазерное сканирование, объемная голография, электромагнитно-акустическое зондирование, электронная идентификация каждого элемента экипажной части и компьютерный пооперационный контроль качества сборочных операций всей технологической цепочки.

Наиболее перспективным типом ультразвуковых преобразователей для контроля элементов колесных пар и других деталей ходовой части тележки являются электромагнитноакустические (ЭМА). Возникновение ультразвуковых колебаний происходит непосредственно в металле контролируемого изделия, где в локальном магнитном поле постоянного магнита возникает импульсное электромагнитное поле, создаваемое катушкой при подаче на нее импульса тока. Изменяя конфигурацию постоянного магнитного поля путем перемещения катушки относительно детали и подачи токов различной полярности, возбуждают различные типы ультразвуковых волн и меняют их направление.

Среди особенностей данного типа преобразователей следует выделить возможность возбуждения и приема ультразвуковых волн без контактной жидкости с воздушным зазором до 1 мм, снижение требований к степени очистки поверхности деталей, проведение контроля по слою краски.

Решение проблем автоматизации процессов дефектоскопии и измерений позволит создать автоматизированные многоуровневые системы управления качеством сервисного обслуживания, эксплуатации и ремонта подвижного состава. В своей работе ОЦВ тесно взаимодействует с дорожными центрами внедрения, которые за последние годы окрепли количественно и качественно.

Источник

Прогрессивные технологии ремонта железнодорожной инфраструктуры

Разработанная на Западно-Сибирской железной дороге технология круглогодичного ремонта железнодорожного пути на закрытых перегонах сегодня принята для повсеместного внедрения и стала основой проведения полного ремонта инфраструктуры. С 1998 года по 2012 год на дороге в режиме закрытого перегона только усиленным капитальным ремонтом и модернизацией верхнего строения пути оздоровлено 3,452 тыс. км

Опыт организации путевых работ на закрытых перегонах обеспечивает одновременно выполнение комплекса ремонтных работ всеми инфраструктурными хозяйствами, что позволяет на отремонтированных участках открывать движение поездов с установленными скоростями.

Наиболее эффективные технологические решения — применение путеукладочных поездов объемом 3 км рельсошпальной решетки с железобетонными шпалами. Эти поезда используются и как разборочные. В результате уменьшается количество потребных рабочих поездов. Например, на участке ремонтируемого пути длиной 12 км вместо восьми теперь используют пять поездов. Укладочные поезда обезличены и полностью укомплектованы бригадами для производства работ. Проведена также оптимизация использования хоппер-дозаторных вертушек. Повышение их составности до 60 вагонов и оснащение компрессорными установками позволяет ускорить темп балластировочных работ и снизить количество вертушек на участке на три рабочих поезда.

Переход на сварку рельсовых плетей в стационарных условиях до длины 800 м с вваркой изолирующих стыков с металлокомпозитными накладками типа АПАТэК позволяет увеличить загрузку плетевозов с объема 3,6 км до 4,8 км. Благодаря этому удается сэкономить до 51 плетевозорейса в течение года, а количество сварных стыков, выполняемых на линии машинами ПРСМ, сокращено в 2,5 раза. Размещение рельсовых плетей внахлест обеспечивает их сварку между собой без использования рубки, а это экономит сварной стык на каждую рельсовую нить.

В связи с дефицитом старогодных рельсов в 2012 г. была опробована технология замены плетей на инвентарные рельсы с подъемкой их и вывозом к местам складирования на период проведения работ на закрытом перегоне. В результате за год было сохранено 22,8 км плетей. Послойное уплотнение балласта машиной ДСП (после каждой подъёмки электробалластером), выправка пути машинами ВПР, укладка плетей бесстыкового пути со сваркой их до длины перегона позволяют открывать модернизированные участки пути для движения поездов со скоростью 80 км/ч с повышением этой скорости в последующие двое суток до установленного уровня.

Немаловажным фактором организации выполнения путевых работ на закрытых перегонах является и то, что цепочка технологических операций привязана к ведущей машине, выполняющей основные работы. Это позволяет выполнить полный комплекс технологических операций с надлежащим качеством.

Первоначально применение на Западно-Сибирской магистрали технологии круглогодичного ремонта пути было вынужденной мерой. Начиная с 2000 г., с ростом объемов перевозки угля, возникла острая необходимость повышения пропускных способностей по Среднесибирскому ходу до 60 пар поездов в сутки, чтобы разгрузить Транссиб и обеспечить выполнение запланированных объемов по усиленному капитальному ремонту пути в летний период. Эта задача не могла быть решена в отведенный весенне-летний период путевых работ одновременно на обоих ходах. Таким образом, в порядке эксперимента на дороге стала прорабатываться технология организация усиленного капитального ремонта пути на закрытых перегонах и в осенне-зимний период. За весь период применения данной технологии на Западно-Сибирской железной дороге было обновлено 1181,4 км пути, что соответствует практически двум годовым планам. Только в 2012 г. ремонт пути по технологии зимней укладки провели в объеме 125 км, в том числе, модернизацию пути на 96 км и капитальный ремонт с использованием старогодных материалов на 29 км.

Рис. 1. Укладка пути в темное время суток

Путем проб и ошибок опытные машинисты и механики находили технические решения, которые позволяли обеспечить безотказную работу агрегатов при низких температурах. Так, у силовых установок поменяли масло с летних сортов на зимние, обязательно проводили полную ревизию систем охлаждения. На каждом двигателе установили дополнительно подогреватели охлаждающей жидкости от внешних источников. Утеплили моторные отсеки и кабины, установили в кабинах управления дополнительные обогреватели.

В период ожидания работ путевые машины сначала отстаивались в теплых боксах. Однако практика показала, что перепады температуры отрицательно влияют на работу гидравлических агрегатов. Образование конденсата в гидросистеме приводило к выходу из строя манжет гидроцилиндров и распределителей. В результате был принят вариант отстоя машин на морозе, а для обеспечения работоспособностей электронного оборудования его снимали для хранения в отдельном теплом помещении. Для защиты элементов трансмиссии, гидросистемы, дизеля и электрических аппаратов от попадания снега и предупреждения их обледенения экипажную часть машин дополнительно укрывали брезентом. Опыт эксплуатации машин ВПР, ПБ и ДСП также показал, что из-за малого сечения подводящих трубопроводов гидросистемы и образования уплотнений в пневмоцилиндрах их целесообразно эксплуатировать при температурах не ниже -20 0 С. Исходя из этого, в зимний период самоходные путевые машины к месту производства работ доставляются теперь отдельным локомотивом.

Рис. 2. Замена стрелочного перевода

В настоящее время по технологии зимней укладки пути выполняются следующие работы. На первом этапе в период с октября по ноябрь проводится вырезка загрязненного балласта машинами RM-2002, RM-80, СЧ-601, разборка рельсошпальной решетки краном УК-25/9-18, подготовка основной площадки, планировка бровки, откосов земляного полотна автотракторной техникой и устройство полосы отвода в соответствии с проектными решениями. В состав первого комплекса путевых машин входят ВПР-02, ПБ, ДСП, ВПРС-03, УК25/9-18, ЭЛБ, и ВПО. Комплексы укомплектовываются опытными машинистами для работы в две смены по 12 ч. Для проживания бригад предусмотрены вагоны сопровождения.

Рис. 3. Диагностика рельса с помощью переносного прибора

Второй этап включает в себя комплекс ремонтно-путевых работ, которые выполняются в период с ноября по декабрь. Технология включает в себя очистку автотракторной техникой основной площадки и откосов земляного полотна от снега, укладку новой рельсошпальной решетки с инвентарными рельсами и разделительного слоя из геотекстиля или пенополистирола, балластировку пути в три слоя с послойной стабилизацией балласта, обеспечивается выправка пути в плане и профиле со стабилизацией балластной призмы, проводится замена инвентарных рельсов на рельсовые плети длиной до 800 м и уборка инвентарных рельсов с перегона. По окончании работ путь открывается для движения со скоростью 80 км/ч.

Рис. 4. Сварка рельсов в пути

Завершающий этап – это комплекс ремонтно-путевых работ, выполняемый в период установления положительных температур на всех участках зимнего ремонта пути. Это выправочно-отделочные работы и приведение плетей бесстыкового пути в оптимальный температурный интервал с последующей их сваркой в длину перегона.

Для пропуска установленных размеров движения в период закрытия перегонов и обеспечения безусловного выполнения графика движения пассажирских поездов на дороге разработан комплекс мероприятий по повышению пропускной способности лимитирующих участков и снижению эксплуатационных потерь в период массового проведения «окон». Для этих целей перегоны оборудуют блок-постами. Средняя длина участка между ними на Западно-Сибирской железной дороге определена по главному ходу от 7 до 12 км, по Среднесибирскому ходу и другим направлениям – от 12 до 25 км. В зависимости от годовых объемов работ и местных условий ежегодно на дороге устанавливают от 16 до 24 блок-постов. Укладка стрелочных переводов на них ведется раздельным способом в два двухчасовых «окна» и одно глухое часовое «окно» для навешивания контактной подвески.

Рис. 5. Укладка рельсовых плетей

В ходе ремонтной кампании большое значение придается организации пропуска тяжеловесных и соединенных поездов.

Учитывая многообразие форм и методов организации пропуска вагонопотока по лимитирующим перегонам основными факторами для организации ремонтных работ на закрытых перегонах являются наличие диспетчерских съездов, двухсторонней автоблокировки, установка блок-постов на перегонах длиной более 20 км. На таких участках не должно быть ограничений скорости и по тяговому электроснабжению. Необходимо также предусматривать наличие необходимых тяговых средств и персонала для вождения соединенных грузовых поездов, надежную и безотказную работу устройств инфраструктуры на соответствующем полигоне.

Если говорить об экономической стороне технологии организации ремонтных работ на закрытых перегонах, то расчеты, проведенные отраслевыми научно-исследовательскими институтами, показывают, что на десятикилометровом ремонтируемом участке эффект при сравнении сметной стоимости технологических процессов на закрытом перегоне и в «окно» составляет более 8 млн. руб.

Таким образом, внедрение в целом по сети технологий ремонта пути на закрытых перегонах станет кардинальным переходом к интенсивным методам ремонта инфраструктуры, обеспечивающим повышение качества работ и уменьшение отрицательного влияния на эксплуатационную работу.

Источник