Текущий ремонт и испытания разъединителей

Разъединители — самые распространенные аппараты в распределительных устройствах (РУ) высокого напряжения и В Л (число разъединителей в 2,5—4 раза больше, чем выключателей). Поэтому весьма важными их характеристиками являются занимаемая площадь и объем, простота обслуживания, удобство проведения ремонтных и монтажных работ. Разъединители должны обладать высокой надежностью, поскольку число их переключений в течение года эксплуатации может достигать нескольких сот и более в зависимости от схемы соединений РУ, а их повреждение может привести к серьезным авариям и нарушению схемы электроснабжения, как, например, отключение разъединителей необесточенного участка цепи, когда возникающая открытая электрическая дуга между размыкаемыми контактами может достигнуть очень больших размеров и перекинуться на соседние фазы и заземленные конструкции, что мгновенно приведет к возникновению двух- и трехфазных КЗ.

Кроме того, разъединители открытых распределительных устройств (ОРУ) должны надежно работать в неблагоприятных атмосферных условиях (ветер, гололед, увлажнения, загрязнения и др.). В замкнутом положении через контактную систему разъединителя протекает длительно рабочий ток и кратковременно — токи КЗ. Наиболее уязвимым местом токоведущих соединений при сквозных токах КЗ разъединителей являются контакты. Воздействие электродинамических усилий в значительной мере может уменьшиться контактное нажатие, создаваемое пружинами, что, в свою очередь, приводит к росту переходного сопротивления контакта, а следовательно, и к его нагреву, вплоть до расплавления материалов контактов.

Конструкция разъединителей тесно связана с компоновкой РУ, главной схемой электрических соединений, конструктивным исполнением других аппаратов: выключателей, трансформаторов тока и напряжения, защитных аппаратов. Поэтому не может быть универсального разъединителя, который можно применять во всех случаях, чем и объясняется большое разнообразие их конструкций.

Основными элементами разъединителей всех типов являются: контактная система, содержащая подвижные и неподвижные контакты; привод с изоляционной тягой для передачи движения к подвижному контакту; контактные соединения; изоляция.

Осмотры разъединителей проводятся под напряжением вместе с другим оборудованием, на подстанциях с постоянным обслуживающим персоналом — ежедневно, а на подстанциях без него — в сроки, установленные главным инженером ЭЧ, но не реже одного раза в 10 дней.

Осмотры проводятся обычно оперативным дежурным или электромонтером. При осмотрах проверяют состояние: контактов но термоиндикаторам, изоляторов (на их поверхности не должно быть сколов площадью > 3 см 2 трещин по ребру длиной 60 и глубиной 5 мм); приводов; заземлений в местах их соединения с основаниями разъединителей (плотный контакт и отсутствие следов коррозии); поддерживающих конструкций, а также всех дверей ячеек в ЗРУ, которые должны быть закрыты на специальные замки с блокировкой, исключающей попадание внутрь ячейки без отключения находящихся там аппаратов.

Текущий ремонт разъединителей наружной установки проводится со снятием напряжения бригадой из двух, а при напряжении 110—220 кВ — из трех человек один раз в год; внутренней установки — по мере необходимости.

Ремонт начинают с чистки изоляторов и ножей. Салфетками, смоченными в бензине, протирают подвижные и неподвижные контакты, очищая их от старой смазки, а также поверхность изоляторов, выявляя на них сколы и трещины с недопустимыми размерами. Такие изоляторы заменяют. При обнаружении подгаров ножей их очищают стеклянной бумагой до медного блеска, протирают сухой салфеткой и смазывают тонким слоем технического вазелина.

Жесткость пружины проверяют при включенном положении разъединителя нажатием руки на подвижные контакты. В этом положении щуп толщиной 0,5 мм не должен проходить между витками пружины. При потере жесткости пружину регулируют или заменяют.

Осматривают и производят пробную подтяжку контактов ошиновки, проверяют надежность контактов ошиновки, контактных соединений гибких связей. При обнаружении ослабленных контактов их разбирают, зачищают и снова затягивают.

Проверяют главный контакт разъединителя. Поверхность контактов зачищают, шлифуют и смазывают. Все трущиеся части разъединителя покрывают труднозамерзающей смазкой ЦИАТИМ-201. При необходимости заменяют изношенные детали. Ножи (подвижные контакты) разъединителя должны входить в губки неподвижных контактов без ударов и перекосов. Допускаемое несовпадение контактных поверхностей должно быть не более 10 % площади соприкосновения. Кроме того, при полном включении разъединителей ножи не должны доходить до упора ближе, чем на 3—5 мм. В противном случае при ударе подвижных контактов об упоры дополнительные толчковые нагрузки передаются на фарфоровые

|

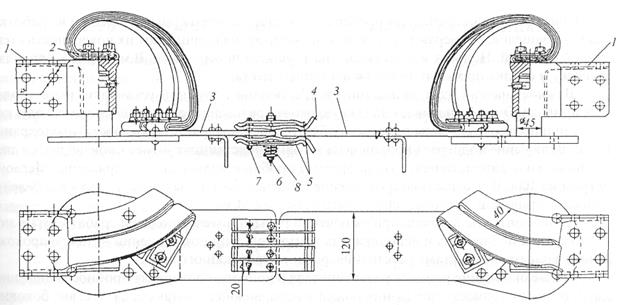

Рис. 4.41. Токоведущая система горизонтально-поворотного разъединителя:

1 — зажим; 2 — гибкая связь; 3 — пластина ножа; 4 — ламель; 5 — стальные пластины; 6— шпилька;

7— фиксирующий болт; 8—пружина

изоляторы и разрушают их. Регулируют ход ножей изменением длины тяги или хода ограничителей и упорных шайб. Возможна также регулировка небольшими перемещениями изолятора на цоколе или губок на изоляторе.

У разъединителей горизонтально-поворотного типа коммутирующий контакт (рис. 4.41) состоит из одной или более пар ламелей 4, которые закрепляются непосредственно на пластине ножа стальными фиксирующими болтами 7 и шпильками 6 и прижимаются к ней с помощью пружин 5. Поверх ламелей наложены стальные пластины 5, образующие магнитный замок. При больших номинальных токах (Iном > 1000 А) на ламели напаивают серебряные пластины, используют также и гальваническое серебряное покрытие. При отключении разъединителя оба полуножа поворачиваются в горизонтальной плоскости в одном направлении, при этом пластина одного из них выходит из контактных ламелей, после чего под воздействием пружины последние сближаются. Однако сближение ограничивается дистанционными шайбами, установленными на болтах, что исключает поломку контакта при включении и заходе пластины ножа в них.

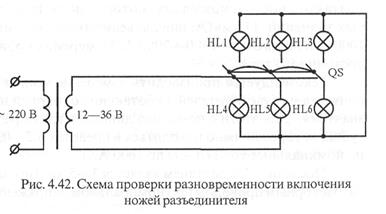

Ножи трехполюсных разъединителей должны входить в губки одновременно, что проверяют с помощью ламп накаливания и понижающего трансформатора, собранных в схему (рис. 4.42). Допускается разновременность включения ножей не более 3 мм при напряжении до 35 кВ и не более 5 мм — 35 кВ и выше.

|

Углы поворота главных ножей проверяют по шаблону: для разъединителей рубящего типа они должны быть не менее 74°; для колонковых разъединителей при отключении 90—92°; для заземляющих ножей 59°.

Ремонт привода начинают с его очистки, причем моторные приводы при текущем ремонте не разбираются. Трущиеся части очищают от старой смазки и грязи.

Мерительным инструментом проверяют отсутствие чрезмерных износов и выработки валиков, защелок; проверяют состояние блок-контактов и зачищают их поверхность стеклянной бумагой. Наносят новую смазку на трущиеся поверхности. В моторных приводах зачистку и смазку проводят только в доступных местах.

Важное значение для разъединителей, особенно наружной установки, имеет подогрев привода. Это обеспечивает надежную работу разъединителей в холодную погоду, поэтому при проверке системы подогрева обязательно проверяют целостность предохранителей. Включение подогрева приводов на тяговых подстанциях может производиться дистанционно или автоматически, что проверяют пробным включением напряжения. Мегаом-метром на 1000 В измеряют сопротивление изоляции вторичных цепей, а также кабелей и проводов приводов, которое должно быть не менее 1 Мом.

Блок-контакты привода при включении разъединителей должны срабатывать в момент касания подвижных и неподвижных контактов, а при отключении — после прохождения главными контактами расстояния, равного 75 % полного хода.

После окончания ремонта разъединителя и привода производят пробное включение, где проверяют точность попадания ножей в неподвижные контакты; отсутствие боковых ударов ножей о контактные скобы, а также ударов ножа о головку изолятора; прямолинейность ножей, исправность гибкой связи между ножом и зажимом, угол поворота ножей и работу блок-контактов.

При необходимости окрашивают приводы, металлоконструкции, шапки изоляторов, восстанавливают порядковые номера разъединителей.

Неплановые ремонты производятся при поломке изоляторов или моторного привода.

Испытания разъединителей проводят не реже 1 раза в 8 лет. При этом мегаомметром напряжением 2500 В проверяют сопротивление изоляции поводков, тяг, выполненных из органических материалов. Их допустимые значения зависят от номинального напряжения и составляют: не менее 300 МОм при номинальном напряжении 6—10 кВ; 1000 МОм при 15—150 кВ; 3000 МОм при 220 кВ. Сопротивление изоляции многоэлементных опорных изоляторов, которое проверяется только при положительной температуре окружающего воздуха и тем же мегаомметром, должно быть не менее 300 МОм у каждого элемента.

Одноэлементные опорные фарфоровые изоляторы испытываются повышенным напряжением промышленной частоты, величина которой указана в [20], а опорные многоэлементные и подвесные изоляторы — напряжением 50 кВ, приложенным к каждому элементу. Для опорно-стрежневых изоляторов электрическое испытание не обязательно. Изоляцию вторичных цепей испытывают напряжением 1000 В или мегаомметром на 2500 В.

Контроль состояния многоэлементных изоляторов проводят под напряжением штангой ШДИ (см. рис. 3.1) при положительной температуре окружающего воздуха. Изолятор бракуется, если на него приходится напряжение менее допустимого [20].

На разъединителях напряжением 35 кВ и выше, а также на 600 А и более всех напряжений измеряют сопротивление обмоток включающей и отключающей катушек и контактов постоянному току, которое должно быть не выше 150 % следующих исходных значений: 175 мкОм для разъединителей с номинальным током 600 А; 120 мкОм — 1000 А и 50 мкОм — 1500—2000 А. Измерения проводятся миллиомметром или мостом постоянного тока.

Рекомендуется производить измерение усилия вытягивания ножа из неподвижного контакта у разъединителей, работающих с токовой нагрузкой больше 90 % номинального значения. Для этого с помощью динамометра определяют усилие вытягивания ножей из губок, которое должно находиться в пределах 0,2—0,4 кН (20—40 кгс) для разъединителей на номинальные токи от 400 до 2000 А.

Последним испытанием является 3—5-кратное включение и отключение разъединителя с моторным приводом при номинальном напряжении оперативного тока.

Источник

Техническое обслуживание разъединителей

Для поддержания разъединителя в работоспособном состоянии в течение всего периода эксплуатации необходимо регулярно проводить его техническое обслуживание.

Устанавливаются следующие виды планового технического обслуживания разъединителей:

1. Технический осмотр:

Осмотр проводится без отключения разъединителя от сети. При внешнем осмотре необходимо проверять:

1) отсутствие повреждений, следов коррозии;

2) состояние изоляторов (отсутствие трещин и сколов фарфора, загрязнений, следов перекрытий и т.п.)

3) отсутствие посторонних предметов, влияющих на работу разъединителя

4) состояние контактных соединений и заземлений

5) отсутствие нагрева контактов (визуально по термоиндикаторам). При необходимости проверяется парафиновой свечой или пирометром «Икар»

6) состояние привода заземляющих и главных контактных ножей

7) состояние блок-контактов привода

8) отсутствие посторонних шумов при работе разъединителя

9) отсутствие разрядов, коронирования.

Осмотр разъединителя должен производиться:

а) на подстанциях с постоянным дежурством персонала – не реже 1 раза в 3 суток и, кроме того, в темноте – не реже 1 раза в месяц.

б) на подстанциях без постоянного дежурства персонала – не реже 1 раза в месяц, в соответствии с картой-графиком работы оперативного персонала.

2. Профилактический контроль:

1) профилактические испытания производить, как правило, при текущих и капитальных ремонтах разъединителя, находящегося в эксплуатации, в целях проверки состояния изоляции и контактной системы разъединителя и одновременно проверки качества выполнения ремонта.

2) при необходимости профилактические испытания осуществляются в межремонтный период при внеплановом техническом обслуживании.

3) профилактические испытания проводить в объёме, предусмотренном действующими нормами испытаний электрооборудования.

3. Текущий ремонт

Для проведения текущего ремонта разъединитель необходимо выводить из работы. Текущий ремонт разъединителей наружной установки производится 1 раз в год, разъединителей внутренней установки 1 раз в 3 – 4 года.

При текущем ремонте выполняется следующий основной объем работ:

1) внешний осмотр разъединителя, выявление дефектов, определение объема работ. Замер переходного сопротивления.

2) проверка состояния главных ножей с ламелями (осмотр, очистка контактных выводов, деталей головок, ножей, ламелей, смазка).

3) проверка состояния главных ножей без ламелей (осмотр, очистка контактных выводов, деталей головок, ножей, правка их, зачистка накладок от оплавлений, смазка).

4) проверка состояния опорных и поворотных колонок изоляторов (осмотр, очистка изоляторов, армировочных швов, проверка плавности их вращения, смазка подшипников).

5) проверка состояния привода, блокировки (подтяжка болтовых соединений, смазка, регулировка). Проверка работы привода.

6) проверка состояния приводного механизма (осмотр, очистка тяг, рычагов, смазка, регулировка).

7) контрольная обтяжка болтовых соединений разъединителя, привода, проверка заземления).

8) восстановление антикоррозийного покрытия – удаление ржавчины, покраска, восстановление расцветки фаз.

9) регулировка разъединителя (фиксация положения подвижных контактов в отключенном и включенном состоянии, регулировка давления и плавности хода).

10) измерение переходного сопротивления контактов.

11) проверка состояния заземляющего ножа (осмотр, проверка, очистка), смазка контактов, шарнирных соединений, регулировка, измерение переходного сопротивления.

12) опробование работы разъединителя.

4. Капитальный ремонт

Капитальный ремонт разъединителей в первый раз необходимо проводить в сроки, указанные в технической документации завода-изготовителя, а в дальнейшем – разъединителей наружной установки 1 раз в 4 года, разъединителей внутренней установки – по мере необходимости.

При капитальном ремонте выполняется следующий основной объем работ:

1) внешний осмотр разъединителя, выявление дефектов, определение объема работ.

2) разошиновка разъединителя.

3) разборка контактных ножей, губок гибких связей, пружин кожухов.

4)дефектация и ремонт контактной системы.

5) дефектация и ремонт изоляторов поворотных колонок, замена дефектных изоляторов.

6) дефектация и ремонт, смазка подшипникового узла. Сборка, проверка работы подшипников.

7) дефектация и ремонт заземляющих ножей.

8) дефектация, разборка и ремонт механизма привода. Смазка, сборка и регулировка.

9) измерение сопротивления изоляции.

10) общая сборка разъединителя, установка.

11) контрольная обтяжка.

12) проверка работы заземляющих ножей.

13) покраска разъединителя.

14) ошиновка разъединителя.

15) измерение переходного сопротивления контактов, в том числе заземляющих ножей.

16) опробование работы разъединителя

Автомати́ческий выключа́тель — контактный коммутационный аппарат (механический или электронный), способный включать токи, проводить их и отключать при нормальных условиях в цепи, а также включать, проводить в течение нормированного (заданного) времени и автоматически отключать токи при нормированных ненормальных условиях в цепи, таких как токи короткого замыкания.

Устройство[править | править код]

Автоматические выключатели бывают одно-, двух-, трёх- или четырёхполюсными и имеют следующие конструктивные узлы: главную контактную систему, дугогасительную систему, привод расцепляющего устройства, расцепитель (расцепители), вспомогательные контакты (необязательно).

Контактная система может быть трёхступенчатой (с главными, промежуточными и дугогасительными контактами), двухступенчатой (с главными и дугогасительными контактами) и одноступенчатой (при использовании металлокерамики).

Дугогасительная система может состоять из камер с узкими щелями или из камер с дугогасительными решётками. Комбинированные дугогасительные устройства — щелевые камеры в сочетании с дугогасительной решеткой — применяют для гашения дуги при больших токах.

Для каждого исполнения автоматического выключателя существует предельный ток короткого замыкания, который гарантированно не приводит к выходу из строя автомата. Превышение этого тока может вызвать подгорание или сваривание контактов. Например, у популярных серий бытовых автоматов при токе срабатывания 6-50 А предельный ток обычно составляет 1000—10 000 А.

Автоматические выключатели изготовляют с ручным и двигательным приводом, в стационарном или выдвижном исполнении.

Привод автоматического выключателя служит для включения, автоматического отключения и может быть ручным непосредственного действия и дистанционным (электромагнитным, пневматическим и тому подобным).

Автоматические выключатели имеют реле прямого действия, называемые расцепителями.

Расцепители

Электромагнитный расцепитель модульного автоматического выключателя General Electric G61

Биметаллическая пластина модульного автоматического выключателя General Electric G61

Схемы подключения расцепителей

Расцепители — это электромагнитные, электронные, микропроцессорные или термобиметаллические элементы, служащие для отключения автоматического выключателя через механизм свободного расцепления при коротком замыкании, перегрузках и исчезновении напряжения в первичной цепи (непосредственно: электромагнитные и термобиметаллические элементы; либо косвенно через отдельный независимый электромагнитный расцепитель: электронные и микропроцессорные).

Механизм свободного расцепления состоит из рычагов, защелок, коромысел и отключающих пружин и предназначен для мгновенного отключения автоматического выключателя (вне зависимости от положения органа включения: невозможность удержания автоматического выключателя во включённом положении при срабатывании расцепителя), а также для устранения повторного включения автоматического выключателя на короткое замыкание при длительно существующей команде на включение.

Источник