Обеспечение оборудования запасными частями

При организации эксплуатации оборудования существенную роль играет обоснованное обеспечение его запасными частями и материалами.

Достаточность запасных частей способствует быстрому и качественному проведению технического обслуживания и ремонта оборудования. Дефицит запасных частей приводит к увеличению простоев технологического оборудования; избыток — увеличивает расходы предприятия на приобретение, доставку и хранение запасных частей.

Основная задача обеспечения оборудования запасными частями заключается в предварительном определении их номенклатуры, а затем количества и сроков поставки запасных частей каждого наименования.

При определении номенклатуры запасных частей учитываются:

• конструктивные особенности оборудования;

• технологические возможности по замене его элементов в зависимости от средств технического обслуживания и ремонта;

• квалификация эксплуатационного персонала;

• наименования изделий, подлежащих заменам при проведении планово-предупредительных ремонтов.

Определение количества запасных частей может выполнятся на основе имеющихся статистических данных и методов теории вероятностей.

При определении количества запасных частей на основе статистических данных учитывается опыт обслуживания и ремонта аналогичного оборудования, эксплуатируемого на других предприятиях. Однако в этом случае требуется корректировка количества запасных частей, учитывающая специфику работы конкретного предприятия: степень загрязненности окружающей среды, климатические условия, продолжительность работы оборудования с перегрузкой (недогрузкой) и другие факторы.

При расчете количества запасных частей с учетом вероятностного характера их расходования используется параметр потока заявок х на запасные части [19]. Показатель х представляет собой количество запросов на определенную запасную часть в единицу времени (сутки, месяц, квартал, год).

По показателю х определяется среднее количество или математическое ожидание запасных частей М[z]=xТ, расходуемых за время планирования Т. Обоснование такого количества запасных частей является слишком приближенным, поскольку вероятность расходования за время Т не более z запасных частей составляет лишь 50%.

Очевидно, что для практических расчетов количества запасных частей z требуется большее значение вероятности их использования.

Воспользуемся теоремой Пуассона, в соответствии с которой вероятность расходования за время Т ровно k запасных частей составляет:

Вероятность того, что за время Т будет израсходовано не более z запасных частей, составит:

С учетом (6.61) эта вероятность определится по выражению

Пользуясь выражением (6.63), при заданном значении Р(z) и предварительно вычисленном M[z]можно установить требуемое количество запасных частей z, расходуемых за время Т. Поскольку непосредственная вычислительная процедура по выражению (6.63) достаточно сложная,

в практических расчетах пользуются таблицами или номограммами.

В качестве примера в табл. 6.3 для M[z]=1,2. 7 приведены отношения z/M[z] при трех значениях Р(z)=90, 95 и 99%.

Для достаточно больших значений z (z>20) при вычислениях можно пользоваться приближенными эмпирическими формулами. Так, например, для Р(z)=95%

z=5+1,12M[z] при 20 60. 70. (6.65)

При технико-экономическом обосновании рациональных сроков поставки запасных частей в качестве исходных данных принимаются [18]:

• Z — полный спрос запасных частей за время планирования T;

• со — удельные затраты на хранение запасных частей;

• сп — затраты на поставку запасных частей.

Источник

Обеспечение запасными частями и материалами

Для нормальной работы АТП необходимо постоянно контролировать и обеспечивать поставку запасных частей, автомобильных шин и аккумуляторов, горюче-смазочных материалов, технических жидкостей, лакокрасочных материалов, технологического оборудования, оснастки и инструмента, прочих материалов. Причем каждая из указанных групп может включать в себя несколько десятков наименований.

Решение этих вопросов возложено на отдел материально-технического снабжения (ОМТС) предприятия, основными задачами которого являются: своевременное и необходимое по номенклатуре обеспечение предприятия всеми требуемыми материалами; создание условий их сохранности в складских помещениях АТП, увеличение скорости оборота складских запасов и их экономное использование.

ОМТС на основе норм расхода и имеющеюся опыта определяют потребность в запасных частях и материалах и составляет заявки в отдел МТС вышестоящей организации (например, облавтоуправление). Определение годовой потребности предприятий в запасных частях производится по номенклатурным тетрадям, в которых даны перечни запасных деталей по моделям подвижного состава и нормы их расхода на 100 автомобилей в год. Потребность в других материалах определяется на основе норм их расхода.

Получение заказанных запчастей, агрегатов и материалов может осуществляться централизовано: предприятия-изготовители подвижного состава и запасных частей ® ОМТС облавтоуправления ® ОМТС АТП. В настоящее время для приобретения запчастей также широко используется сеть фирменных и других магазинов, которые реализуют их путем свободной продажи.

Очевидно, что хранить все детали, выпускаемые в качестве запчастей на АТП не рационально, т.к. это усложнит процессы их приобретения, хранения и учета, приведет к увеличению затрат на содержание складских помещений, увеличению их площади и персонала. Причем часть их окажется не востребованной. С другой стороны, в связи со случайным возникновением отказов, в любой момент времени может понадобиться любая деталь.

Чтобы обеспечение было бесперебойным и не дорогостоящим, применяют складскую форму организации снабжения. Она предусматривает хранение на складах АТП минимально необходимого запаса наиболее ходовых запчастей, составляющих группу А. На складах более высокого уровня хранятся запчасти более широкой номенклатуры, составляющих группу А + В. Запасы их больше. Вся номенклатура деталей и самые большие запасы хранятся на складах министерства или непосредственно завода-изготовителя. Они составляют группу А + В + С.

В группу А (высокого спроса) относят все запчасти, сумма стоимостей которых составляет 70…75% от общей суммы затрат на их приобретение, а номенклатура составляет примерно 10% от общей (бензонасосы, приводные ремни, главные и рабочие цилиндры гидроприводов, лампочки, свечи, приборы системы зажигания и т.д.). Ей необходимо уделять наибольшее внимание, так как несмотря на относительную малочисленность она составляет подавляющую часть суммарных затрат и вызывает увеличение затрат на приобретение, хранение и содержание запчастей на складах.

Вторая группа (детали среднего спроса – В) включает 15…20% общей номенклатуры и на их поставки расходуется до 20% суммарных затрат на запчасти. В группу С (редкого спроса) входят все остальные запчасти – до 75% номенклатуры со стоимостью до 10% от суммарных затрат.

Между складами поддерживается оперативная связь, обеспечивающая быстрые поставки запчастей со склада высшего уровня на склад низшего уровня.

В связи с колебанием спроса на запасные части и материалы целесообразно иметь резервные запасы. Если одновременно заказать всю годовую потребность в запчастях – QГ (в стоимостном выражении), то затраты на оформление заказа и его доставку будут минимальны, а на хранение – максимальны. Если в течение года осуществлять много заказов, то затраты на хранение запчастей будут минимальны, а затраты на доставку – максимальны. Для определения рационального объема q заказа можно использовать формулу:

где S – стоимость оформления и получения заказа;

С – затраты на хранение единицы запаса.

Количество заказов в течение года будет равно:

Плановый интервал между поставками в течение года без учета влияния сезонности и интенсивности эксплуатации по периодам года определится:

Естественно, что эти плановые показатели могут корректироваться с учетом фактического потребления запасных частей в автотранспортном предприятии.

Учет наличия и расхода запасных частей, агрегатов и материалов в АТП ведется в ежемесячно составляемой ведомости 10-ах «Движение материалов, запчастей, топлива и малоценных предметов на складе» по балансовым счетам №№ 08-1, 08-2, 08-3. В ней отмечается стоимость поступивших на склады изделий и материалов в течение данного месяца и их стоимость на его начало. Это позволяет постоянно контролировать запасы и своевременно осуществлять заказы и приобретение требуемых запчастей и материалов с учетом интенсивности их расходования.

Источник

Обеспечение запасными частями

ЛЕКЦИЯ 13

Одним из компонентов внешней среды АСУ ТП иАТК, существенно влияющим на надежность, являются запасные части. Их наличие непосредственно влияет на ремонтопригодность: основной показатель – среднее время восстановления – существенно зависит от номенклатуры и количества запасных частей, их месторасположения и т. д. Поскольку в резервированных системах время восстановления существенно влияет на безотказность, то очевидно влияние на безотказность и количества запасных частей.

В последние годы получил широкое распространение термин «комплект ЗИП», расшифровываемый согласно ГОСТ «Система технического обслуживания и ремонта техники. Термины и определения» как запасные части, инструменты, принадлежности и материалы, необходимые для технического обслуживания и ремонта и скомплектованные в зависимости от назначениями особенностей использования. Запасные части входят в комплект ЗИП, и обеспечение запасными частями является основным содержанием задачи обеспечения ЗИП, так как обеспечение остальными составляющими ЗИП обычно вызывает существенно меньше трудностей.

Запасные части можно классифицировать следующим образом:

1. В зависимости от заменяемого изделия в соответствии с иерархией технических средств и их элементов в АСУ ТП можно различать запасные устройства (например, регулирующие приборы, оперативные запоминающие устройства), запасные блоки (блоки памяти, усилители), запасные ячейки (субблоки, кассеты, платы) и элементы (интегральные схемы, резисторы).

В современных радиоэлектронных устройствах в микросхемном исполнении часто вводится понятие «типовой элемент замены» (ТЭЗ) различных уровней сложности (ТЭ31 – самый мелкий; ТЭ32 – более крупный, состоящий из ТЭ31; ТЭЗЗ – еще более крупный, состоящий из ТЭ32). При разработке ТЭЗ стремятся обеспечить максимальную степень унификации с тем, чтобы одинаковые ТЭЗ могли быть использованы для различных устройств.

2. Все указанные выше запасные части можно разделить на восстанавливаемые и невосстанавливаемые (как и системы – см. п. 1.1). Невосстанавливаемыми являются те, которые в силу своих конструктивных особенностей не могут быть использованы после отказа (например, интегральные схемы, конденсаторы, мембраны датчиков). Кроме того, к невосстанавливаемым относят изделия, которые в принципе могут быть восстановлены, но это экономически невыгодно. Из типовых элементов замены к невосстанавливаемым обычно относят ТЭ31. К восстанавливаемым запасным частям принадлежат, как правило, устройства, а также некоторые блоки; из типовых элементов замены подлежат восстановлению ТЭ32 (с помощью ТЭ31) и ТЭЗЗ (с помощью ТЭ31 и ТЭ32).

З. В зависимости от числа изделий, охватываемых запасом, комплекты ЗИП разделены на одиночные (индивидуальные) и групповые. Одиночный комплект (ЗИП-0) предназначен для обеспечения эксплуатации одного изделия (рис. 5.3,а), групповой (ЗИП-Г) – для двух и более изделий (рис. 5.3,б, где на к эксплуатируемых однотипных изделий приходится т запасных).

4. Различается ЗИП постоянного и переменного состава. Комплект ЗИП постоянного состава может поставляться эксплуатационникам вместе с устройством и для каждого типа устройств имеет фиксированный состав по номенклатуре и числу запасных элементов. Чаще всего этот ЗИП является одиночным, но может быть и групповым (при поставке группы однотипных устройств на одно предприятие). Состав этого ЗИП обычно определяет разработчик устройств.

Комплект ЗИП переменного состава заказывается с той или иной периодичностью в зависимости от расхода ЗИП постоянного состава или иных обстоятельств. Величина заказа может отличаться от одного заказа к другому. Этот ЗИП чаще бывает групповым (заказ производится для всех однотипных устройств, имеющихся на эксплуатационном предприятии). Его состав определяется в процессе эксплуатации систем.

Рассмотрим связь между применением комплекта ЗИП и резервированием.

1) Комплект ЗИП считается одним из способов структурного резервирования. Особенность ЗИП по сравнению с рассмотренными выше методами резервирования заключается том, что резервные изделия составляют с основными единую систему (или конструкцию), они «встроены» в систему, обозначаются на ее схеме, спецификации. Комплект ЗИП не составляет с основными изделиями единой конструкции, он не «встроен» в систему, не обозначается на схеме и приведен в отдельной спецификации. Комплект ЗИП влияет и на временное резервирование – наличиё ЗИП в полном объеме (не только запасных частей, но и материалов, инструментов, принадлежностей) позволяя уменьшить время восстановления, способствует повышению безотказности.

Рис. 5.3 Схемы одиночного (а) и группового (б) запаса

2) ЗИП рассматривается как резервирование замещением (так как ЗИП не работает совместно с рабочим изделием).

3) ЗИП, как правило, считается ненагруженным резервом.

4) ЗИП считается скользящим резервом (если в изделий несколько однотипных элементов, тогда запасная часть может заменять любое из них).

5) ЗИП соответствует как резервированию без восстановления, так и с восстановлением.

6) ЗИП может быть и общим, и поэлементным резервом для технических средств и только поэлементным резервом для систем, так как запас систем в целом не применяется.

Организация пополнения запаса.В зависимости от того, относятся ли запасные части к невосстанавливаемым или восстанавливаемым применяют различные способы пополнения запаса.

При поставке технических средств заводом-изготовителем на предприятие, эксплуатирующее АСУ ТП, каждое из этих технических средств обычно комплектуют одиночным ЗИП-О, а при групповой поставке – иногда и групповым ЗИП-Г. Для невосстанавливаемых запасных частей необходимо их пополнение, так как отказавшие изделия далее не используются. Одна из возможных схем пополнения запаса показана на рис. 5.4,а. Пополнение запаса на складе эксплуатационного предприятия осуществляется периодически (обычно 1 раз в год). В некоторый неслучайный момент времени t1, (рис. 5.4,б) составляется заявка на следующий плановый период (обычно один год), начинающийся в момент t2 и заканчивающийся в момент t5 (1-й период). Обозначим m1 наличное число запаса определенного типа в момент t1, mз1 – число заказываемых в момент t1 изделий. Заказанные изделия поступают один раз за период в количестве mз1 в некоторый момент t3. За отрезок времени (t1, t3) запас убывает случайным образом. Запас расходуется на восстановление после отказов и на проведение технического обслуживания (профилактических и капитальных ремонтов). К моменту t3 запас m3 может быть не только положительной, но и отрицательной, соответствуя дефициту запаса (при простое каких-либо изделий из-за отсутствия запаса остальные могут продолжать работать).

Рис. 5.4 Запас с периодическим пополнением:

а – схема пополнения; б – график поступления и расхода запаса при случайном запаздывании моментов поступления заказа; в – график поступления и расхода запаса при отсутствии запаздывании момента поступления заказа

В момент t3, запас пополняется, а затем вновь убывает по случайному закону. В момент t4 составляется заявка на новый период планирования, который начинается в t5 и заканчивается в t7 (2-й период). Запас тз2 по этой заявке поступает в момент t6 и т. д.

Величина mз1 должна быть достаточной для эксплуатации изделий на отрезке времени (t3, t6) и определяется как разность mз1 = m – m1, где т – требуемый уровень, до которого происходит пополнение запаса.

Расчет количества запасных изделий для указанного способа пополнения является весьма сложной задачей, поэтому ниже будет рассмотрена упрощенная модель в предположении, что задержка между моментом составления заявки и поступлением заказа отсутствует, т. е. t1 = t2 = t3, t4 = t5 = t6 и т. д. (рис. 5.4,в).

Рис. 5.5 Схема движения восстанавливаемого запаса

Рассмотренная стратегия пополнения запаса является не единственно возможной: кроме планируемого пополнения возможно и внеплановое с экстренными доставками запаса с централизованного склада отрасли или с завода-изготовителя. Затраты на экстренную доставку существенно больше, чем на плановую.

Восстанавливаемые изделия в случае отказа либо ремонтируются на месте, либо поступают на ремонт в мастерские цеха автоматики или в специализированное сервисное предприятие. После ремонта изделие возвращается в запас (рис. 5.5). Запас должен рассчитываться с учетом времени нахождения изделия на ремонте: если бы ремонт продолжался бесконечно малое время, то никакого запаса не нужно было бы иметь. Приближенно можно принять, что запас для восстанавливаемых изделий может быть создан один раз на время, соответствующее сроку службы технических средств, и в течение этого срока службы запас не пополняется.

Показатели достаточности запаса. Если наступил отказ системы, потребовавший для восстановления некоторой запасной части, а этой части нет в наличии, то такая ситуация приводит к значительному ущербу (например, из-за простоя системы до момента доставки нужной запасной части). С другой стороны, излишнее количество ЗИП приводит к неоправданному замораживанию материальных ценностей, что также экономически не оправдано. Задача расчета ЗИП и заключается в выборе оптимальной (или рациональной) номенклатуры и числа запасных частей так, чтобы были невелики и убытки от простоев, и замораживание ценностей, вложенных в ЗИП. Вследствие этого число запасных частей в принципе правильнее всего определять из экономических критериев. Однако отсутствие сведений о стоимости простоя изделия из-за отсутствия запасной части вынуждает в большинстве случаев использовать вероятностные критерии.

Так как число запасных изделий ограничено, то ясно, что запас может обеспечить эксплуатацию только с определенной вероятностью, называемой вероятностью достаточности. Вероятность достаточности

Для запаса восстанавливаемых изделий возможен и иной критерий: коэффициент обеспеченности запасом kЗ – вероятность того, что в любой произвольно выбранный момент времени изделие не будет простаивать из-за отсутствия запасных частей. Коэффициент обеспеченности запасом аналогичен коэффициенту готовности.

Далее рассмотрим несколько вариантов расчетов числа запасных частей.

Расчет числа невосстанавливаемых запасных частей с периодическим пополнением по вероятности достаточности.Рассмотрим задачу определения числа невосстанавливаемых запасных частей при схеме пополнения запасом, несколько упрощенной по сравнению с рис. 5.4,а – имеется только одно место хранения запасных частей – склад на эксплуатационном предприятии (т. е. задача распределения запасных частей между рабочими местами внутри предприятия не рассматривается). Предположим, что запас пополняют через постоянное время t = t5 — t2 = t7 — t5 =…, причем задержки между моментами составления заявок и поступления заказа отсутствуют (см. рис. 5.4,а). Зафиксируем некоторый вид невосстанавливаемых изделий и по аналогии с рис. 5.3 примем, что число этих изделий равно k. Обозначим m = m1 + mз1. Расчет запаса сводится к определению такого минимального значения т, при котором имеет место неравенство

где η(t) – число требований на замену на интервале (t2, t5) длиной t.

Примем следующие допущения:

— запасные части при хранении не отказывают;

— поток отказов, потребовавшихся запасных частей для восстановления, стационарный;

— запасные изделия после замены имеют ту же надежность, что и основные.

Рассмотрим сначала соотношения, применяемые в том случае, когда запасные части расходуются только на восстановление после отказов. При произвольном стационарном потоке отказов неравенство (5.4) можно переписать в виде

где

Данная ситуация соответствует резервированию без восстановления ненагруженным резервом с дробной кратностью.

В простейшем потоке

где ω – параметр потока отказов одного изделия.

С учетом (5.6) неравенство (5.5) приобретает вид

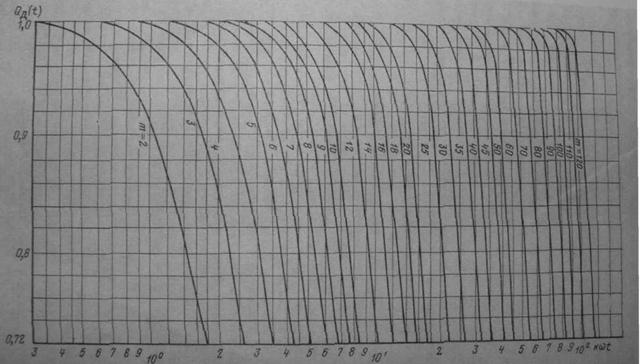

Для определения числа запасных изделий можно воспользоваться номограммой (рис. 5.6), заимствованной из [37], где по горизонтальной оси отложена величина κωt, а по вертикальной –

Отметим, что если принять начальное значение запаса т1=0, то полученные соотношения могут служить для расчета ЗИП постоянного состава. Составляющая т1 учитывает переменный состав ЗИП: число запасных частей, имеющихся на предприятии в момент составления заявки.

Остановимся на выборе величины

Рис. 5.6 Номограмма для определения числа невосстанавливаемых запасных частей при периодическом пополнении

Источник