Режимы обкатки и оборудование для двигателей КамАЗ после капитального ремонта

Главная > Реферат >Транспорт

Основное соединение, определяющее качество приработки дизелей, — гильза цилиндра — поршневые кольца. После завершения приработки трущихся поверхностей этих деталей принято считать обкатку двигателя законченной. В условиях ремонтного производства прямое измерение качества приработки в процессе обкатки не представляется возможным, поэтому для оценки качества приработки дизелей обычно используют технико-экономические параметры (эффективную мощность, удельный расход топлива, расход масла на угар). Значение этих показателей дается в нормативно-технической документации на капитальный ремонт дизелей.

Обкатка двигателей КамАЗ

Обкатке на стенде, укомплектованном согласно требованиям ГОСТ 14846-81, подвергают каждый двигатель, выходящий из капитального ремонта. Стендовая обкатка включает в себя холодную обкатку, обкатку на холостом ходу и горячую обкатку (обкатку под нагрузкой).

Обкатку проводят на летнем дизельном топливе (ГОСТ 305—82) и на моторном масле М-10В или М-10Г2. Физико-технические параметры топлива и масла должны быть удостоверены документом.

На обкатку и испытания дизели поставляют без вентилятора, гидронасоса, водяного и масляного радиаторов, выпускной трубы и искрогасителя. Допускается обкатка без генератора с применением натяжного ролика. Технологический воздухоочиститель должен иметь устройство для прекращения (в случае аварийной ситуации) поступления воздуха в цилиндры дизеля.

Соответственно, прежде чем приступить к обкатке и испытаниям отремонтированного двигателя, необходимо выполнить следующие операции:

вывернуть сливные пробки из масляного картера;

соединить выпускные газопроводы с фланцами выпускных коллекторов;

соединить карданным валом балансирный электротормоз стенда с маховиком двигателя;

соединить трубку слива топлива от форсунок с топливной системой стенда;

закрыть и закрепить кожух ограждения со стороны вентилятора;

соединить тягу с рычагом подачи топлива из ТНВД;

соединить тягу с рычагом остановки двигателя;

присоединить к двигателю шланги подвода и отвода воды;

присоединить к фильтру центробежной очистки масла и к полнопоточному фильтру очистки масла шланги подвода масла;

снять топливную трубку высокого давления восьмой секции ТНВД (первого цилиндра двигателя) и соединить со штуцером датчика;

присоединить шланг подвода топлива к ТНВД и дренажную трубку отвода топлива от топливного фильтра;

присоединить гибкий металлический шланг подвода воздуха от воздушного фильтра к двигателю;

установить технологические заглушки в отверстия подвода воды и масла к компрессору и насосу гидроусилителя руля;

включить подачу воды, масла и топлива к двигателю.

Режим холодной обкатки двигателя

Холодная обкатка двигателя производится после замены блока цилиндров, коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец.

Перед обкаткой проверяют параметры подводимых к двигателю энергоносителей. Температура масла, подаваемого в двигатель, должна быть не ниже 50°С, давление масла — не ниже 0,1 МПа при минимальной частоте вращения коленчатого вала и 0,4 . 0,55 МПа при 2600 мин -1 . Температура воды должна быть 50±5 °С.

Установив скобу останова двигателя в положение выключенной подачи, включают электродвигатель стенда и производят холодную обкатку двигателя на режимах, приведенных в таблице 1

. Таблица 1 – Режимы холодной обкатки двигателя

Частота вращения коленчатого вала, мин -1

Затем снимают крышки головок цилиндров и проверяют подачу масла к подшипникам коромысел клапанов. Проверяют герметичность уплотнений форсунок в головках цилиндров. Течь топлива не допускается. Температура масла должна быть в пределах 80 — 85°С, а давление — 0,1 МПа при частоте вращения коленчатого вала 600 мин -1 . Проверяют герметичность всех систем двигателя. Выбрасывание и подтекание воды, топлива, масла, а также прорыв газов в местах соединений не допускаются.

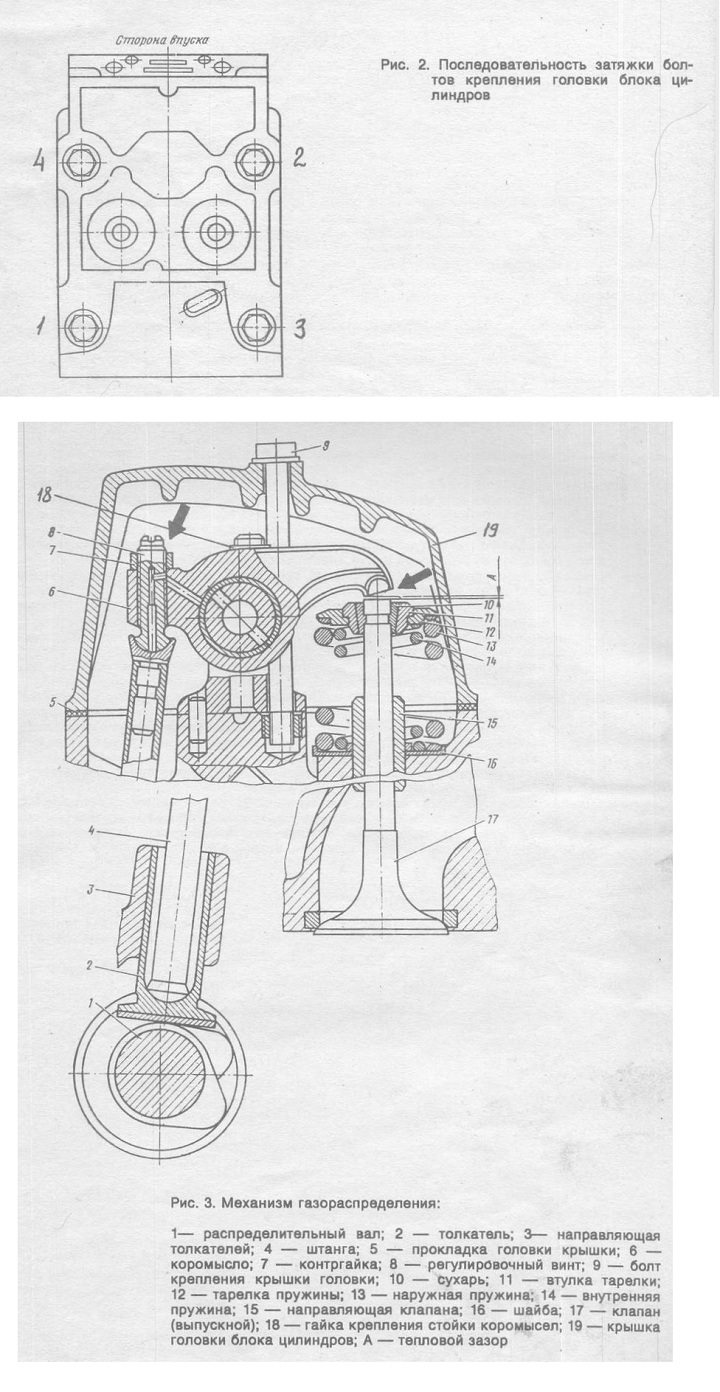

Болты крепления головок цилиндров подтягивают с моментом затяжки 160. 190 Н*м, проверяют и при необходимости регулируют зазоры в клапанном механизме газораспределения, после чего устанавливают прокладки крышек и крышки головок цилиндров и завертывают болты их крепления с моментом затяжки 17. 22 Н*м. Затем проверяют и при необходимости регулируют угол опережения впрыска топлива.

1.4 Режим горячей обкатки двигателя

Горячая обкатка двигателя выполняется всегда после холодной обкатки. Приработку двигателя только в режиме горячей обкатки осуществляют лишь после замены менее чем половины вкладышей коренных или шатунных подшипников, а также по одному поршневому кольцу не более чем в двух цилиндрах. При горячей обкатке выполняют все работы, входящие в процесс холодной обкатки. Режимы горячей обкатки указаны в таблице 2.

Таблица 2 — Режимы горячей обкатки двигателя

Частота вращения коленчатого вала, мин -1

Затем проверяют максимальную частоту вращения коленчатого вала, которая должна быть не более 2930 мин -1 , и минимальную, которая должна быть не менее 600 мин -1 . При неустойчивой работе двигателя на холостом ходу, если при повышении частоты вращения до 1400. 1500 мин -1 и резком ее уменьшении двигатель останавливается и регулируют минимальную частоту вращения коленчатого вала. После окончания обкатки проверяют затяжку гаек, шпилек крепления головки цилиндров двигателя.

1.5 Повторные испытания двигателя

В случае устранения неисправностей, связанных с заменой головки цилиндра или других деталей, с заменой масляного, жидкостного или топливного насосов, шестерен распределения, сальников коленчатого вала, картера маховика, передней крышки блока цилиндров, а также после переборки двигателя без замены его составных частей проводят обкатку двигателя в режиме повторных испытаний, приведенных в таблице 3.

Таблица 3 – Режимы повторных испытаний двигателя

Частота вращения коленчатого вала, мин -1

Контрольные испытания двигателя выполняют при его приемке на режимах, указанных в таблице 4.

Таблица 4 – Режимы контрольной приемки двигателя

Частота вращения коленчатого вала, мин -1

Контроль работы двигателя и его систем при переменных нагрузках

Проверка частоты вращения на холостом ходу минимальная

Проверка частоты вращения на холостом ходу максимальная

Также учитывается контрольный расход топлива по скоростной характеристике, который находится в пределах 165-178 г/л.с. ч.

Двигатель считается принятым при соблюдении следующих требований:

двигатель прошел обкатку на заданных режимах, что подтверждено записями в журнале регистрации испытаний;

двигатель устойчиво работает при частоте вращения коленчатого вала 800 мин;

максимальная частота вращения коленчатого вала при работе без нагрузки не превышает 2930 мин;

двигатель останавливается при выключении подачи топлива;

при всех нагрузках и допустимых частотах вращения коленчатого вала двигатель работает равномерно, без резких стуков и шумов, выделяющихся из нормального шума работы двигателя;

отсутствуют течи масла, топлива и воды через соединения.

После контрольной приемки с двигателя демонтируют все установленные на него и монтируют все снятые с него при подготовке к испытаниям шланги, трубопроводы и устройства и снимают приводные ремни.

2 Оборудование для обкатки двигателей после капитального ремонта

2.1 Общее устройство стенда

Обкатка двигателей производится на стендах, оборудованных электрическим асинхронным двигателем и устройствами для измерения мощности двигателя, его крутящего момента и расхода топлива. Асинхронный двигатель работает в двух режимах: до 1400 мин -1 — как электрический двигатель (при этом происходит вращение коленчатого вала без запуска двигателя); свыше 1400 мин -1 — как генератор (в качестве балансирной тормозной установки на коленчатом валу двигателя). Основные составные части стенда для обкатки двигателя показаны на рисунке 1.

Двигатель, поступивший на испытательную станцию, должен быть укомплектован водяным насосом, компрессором, насосом гидроусилителя рулевого управления, стартером и генератором. В картер двигателя заливается масло М-10В. Уровень масла контролируется по меткам на указателе уровня масла.

Топливный насос высокого давления, форсунки, водяной насос должны быть предварительно испытаны и приняты ОТК.

Двигатели испытываются с технологическими воздушными фильтрами.

Коленчатый вал двигателя должен проворачиваться стартером. Если коленчатый вал не проворачивается, двигатель снимается со стенда и дефекты устраняются на специально оборудованных для этой цели постах.

Обкатка двигателей производится при наличии воды, масла, топлива в соответствующих системах и отсутствии внешних повреждений.

Холодная обкатка начинается при температуре масла не менее 50 °С. В начале холодной обкатки необходимо проверить подачу масла к подшипникам коромысел, герметичность уплотнений форсунок и головок цилиндров, соединений в системах смазки и охлаждения.

Горячая обкатка и испытание двигателя производятся на дизельном топливе.

После пуска двигателя проверяется герметичность соединений выпускных коллекторов и трубопроводов системы питания. При необходимости производится установка минимальной частоты вращения холостого хода, величина которого не должна превышать 600 мин -1 . Она осуществляется болтом ограничения минимальных оборотов.

Рисунок 1 — Стенд для обкатки двигателей: 1 — двигатель, установленный для обкатки; 2 — станина для установки и крепления двигателя; 3 — сцепление; 4 — балансирная машина; 5 — реостат; 6 — указатель температуры масла; 7 — тахометр; 8 — весовой механизм; 9 — указатель нагрузки на валу двигателя; 10 — манометр в масляной системе двигателя; 11 — указатель температуры воды в системе двигателя; 12 — корпус весового механизма; 13 — редуктор; 14 — маховик; 15 — рукоятка муфты выключателя сцепления; 16 — муфта выключения сцепления; 17 — вал привода коленчатого вала; 18 — колба расхода дизельного топлива; 19 — электромагнитный клапан; 20 — мерный бачок дизельного топлива; 21 — трубка уровня дизельного топлива; 22 — фотодиод

При работе двигателя на стенде не должно быть резких стуков и шумов, выделяющихся из общего шума работы двигателя на данном режиме. Не допускаются резкое изменение нагрузки и частоты вращения двигателя, выбрасывание и течь масла, воды, топлива, а также прорыв газов в местах соединений.

Признаками брака двигателя являются:

образование масляных пятен и отдельных капель в местах сальниковых уплотнений (падение отдельных капель — не более одной капли за 5 мин при любых режимах работы двигателя);

образование масляных пятен без каплеобразования в местах разъемов и соединений;

выделение масла и конденсата через отводящую трубку системы вентиляции картера (не более 2 капель в минуту при частоте вращения коленчатого вала 2600 мин -1 );

слив топлива из дренажных трубок форсунок в виде капель;

выделение воды, смазки или смеси воды и смазки из дренажного отверстия водяного насоса при любых режимах работы двигателя в количестве не более одной капли за 3 мин.

2.2 Модели стендов для двигателей КамАЗ:

Существует несколько распространенных на территории РФ универсальных обкаточных стендов. Все они имеют широкий ряд обкатываемых двигателей и отличаются лишь внешним видом и некоторыми техническими характеристиками.

2.2.1 Стенд КИ-5540

Стенды предназначены для холодной и горячей (с нагрузкой и без) обкатки двигателей КамАЗ, ЯМЗ, СМД с частотой вращения коленчатого вала до 3000 об/мин — без коробки передач и быстроходных (более 3000 об/мин) двигателей ЗИЛ, ГАЗ, УАЗ, ВАЗ — с коробкой передач на передаче. Стенды могут быть приспособлены для обкатки коробок передач, гидромеханических передач (ГМП), гидротрансформаторов, ведущих мостов и т.д.

Стенды состоят из: трехфазной электромашины типа АКБ с динамометром; жидкостного реостата; электрического и приборного шкафов; устройства для измерения расхода топлива; продольных, поперечных плит и стоек; позволяющих установку любого автотракторного двигателя.

Реостат заправляется 2-3%-ным раствором кальцинированной соды, позволяет плавно трогать и регулировать обороты двигателя при холодной обкатке и регулировать тормозную мощность ЭМ при горячей обкатке. При холодной обкатке ЭМ работает в режиме двигателя, горячей обкатке — в режиме генератора с рекуперацией электроэнергии в сеть.

При обкатке контролируются: мощность, потребляемая при холодной обкатке; мощность торможения при горячей обкатке; частота вращения вала двигателя; давление масла; температура масла и ОЖ.

Таблица 5 — Техническая характеристика стенда

Источник

Обкатка двс после капитального ремонта камаз

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.14.

ОБКАТКА И ИСПЫТАНИЕ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 455,0 чел.мин Исполнитель — слесарь по ремонту автомобилей 5-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная (0 = 2,0 Отс) ГОСТ 7890-73; подвеска для транспортировки и установки двигателя на стенд мод. 130.219.00.000.000; стенд для испытания двигателей мод. 470.004 — 470.006; набор щупов № 2 ГОСТ 882-75; рукоятка динамометрическая мод. 131М; рычаг для поворота коленчатого вала двигателя мод. 7829-4087 или 7829-4063; приспособление для регулировки клапанов И-801.14.000; головки сменные 13, 14, 17, 19, 22 мм ГОСТ 25604-83; ключ с присоединительным квадратом (ключ с п. к.) ГОСТ 25601-83; ключи гаечные с открытым зевом 8, 10, 13, 14, 17, 19, 22, 24 мм ГОСТ 2839-80; ключи гаечные кольцевые 17, 19 мм ГОСТ 2906-80; отвертка слесарно-монтажная 8,0 мм ГОСТ 17199-71; электропогрузчик серия 02

1. Установить двигатель на стенд, закрепить его и подготовить двигатель к приработке и испытанию, для чего выполнить следующие работы:

— отвернуть сливные пробки из масляного поддона двигателя;

— соединить выпускные трубы газопровода с фланцами выпускных коллекторов двигателя;

— соединить карданным валом балансирный электротормоз стенда с маховикрм двигателя;

— соединить трубку слива топлива от форсунок с топливной системой стенда;

— Установить ремни привода водяного насоса и натянуть их (Рис. 1);

— закрыть и закрепить кожух ограждения со стороны вентилятора;

— соединить тягу с рычагом подачи топлива из ТНВД;

— соединить тягу с рычагом останова ТНВД

— подсоединить к двигателю шланги подвода и отвода воды;

— подсоединить к фильтру центробежной очистки масла и к фильтру полнопоточной очистки масла шланги подвода масла;

— снять топливную трубку высокого давления 8-й секции ТНВД (первого цилиндра двигателя) и соединить со штуцером датчика;

— подсоединить шланг подвода топлива к ТНВД и трубку отвода топлива (дренажную) от топливного фильтра;

— подсоединить гибкий металлический шланг подвода воздуха от воздушного фильтра к двигателю;

— установить технологические заглушки в отверстие подвода воды и масла к компрессу и насосу гидроусилителя руля;

— включить подачу воды, масла и топлива к двигателю;

(кран-балка, подвеска, стенд для испытания двигателя, головки сменные 13, 14, 17, 19 и 22 мм, ключ с п. к., Ключи гаечные открытые 8, 10, 13, 14, 17, 19, 22 и 27 мм, ключи гаечные кольцевые 17, 19 мм)

ХОЛОДНАЯ ОБКАТКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 130,0 чел. мин

2. Проверить параметры подводимых к двигателю энергоносителей. Холодную обкатку производить после замены блока цилиндров, коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец; температура масла подаваемого в двигатель должна быть не ниже 80°С, давление масла — не ниже 0,1 МПа (1 кгс/сма) при

минимальной частоте вращения холостого хода, и 0,4—0,55 МПа (4,0—5,5 кгс/см*) — при 2600 об/мин. Температура воды должна быть в пределах 50+5°С (стенд для испытания двигателя) 3. Установить скобу останова двигателя в положение выключенной подачи, включить электродвигатель стенда и произвести холодную обкатку двигателя по режиму приведенному в таблице 1.

4. Снять крышки головок блока цилиндров и проверить подачу масла к подшипникам коромы-

сел клапанов (головка сменная 13 мм, ключ с п. к.)

5. Проверить герметичность уплотнений форсунок в головках цилиндров.

Течь топлива не допускается.

6. Проверить давление и температуру масла в системе смазки. Температура масла должна быть в

пределах 80—85°С, а давление 0,1 МПа (1 кгс/см*) при частоте вращения коленчатого вала 600 об/мин (стенд)

7. Проверить герметичность всех систем двигателя. Выбрасывание и подтекание воды, топлива,

масла, а также прорыв газов в местах соединений не допускается.

8. Произвести подтяжку болтов крепления головок блока цилиндров по схеме показанной на рис.

2. Величина момента затяжки болтов 160—190 Н.м (16—19 кгс. м). (Головка сменная 19 мм, ключ с п. к., ключ динамометрический ПИМ-1754)

9. Проверить и при необходимости отрегулировать зазоры А (Рис. 3) в клапанном механизме с

помощью приспособления, показанного на рис. 4. Зазор должен быть в пределах 0,20— 0,25 мм для впускного клапана и 0,35—0,40 для выпускного клапана. Проверку и регулировку выполнять в следующей последовательности:

— выключить подачу топлива;

— установить фиксатор маховика в нижнее положение;

— повернуть коленчатый вал по ходу вращения, пока фиксатор не войдет в зацепление с

— проверить положение меток на торце корпуса муфты опережения впрыска и фланце ведущей

полумуфты привода ТНВД (Рис. 5). Если риски находятся внизу, вывести фиксатор из зацепления с маховиком, провернуть коленчатый вал еще на один оборот, при этом фиксатор должен войти в зацепление с маховиком;

— установить фиксатор маховика в верхнее положение;

— провернуть коленчатый вал по ходу вращения (против часовой стрелки со стороны маховика)

на угол 60° (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°), т. е. в положение 1; при этом клапаны 1-го и 5-го цилиндров закрыты (штанги 4 (Рис. 3) клапанов проворачиваются от руки);

— проверить затяжку гаек 18 крепления стоек коромысел регулируемых клапанов, величина момента затяжки гаек 42—54 Н.м (4,2—5,4 кгс.м);

— проверить щупом зазор А между носками коромысел и торцами стержней клапанов 1-го и 5-го

цилиндров. Щуп толщиной 0,20 мм для впускного и 0,30 мм для выпускного клапанов должен входить свободно, щуп толщиной 0,25 мм для впускного и 0,35 мм для выпускного — с усилием;

— для регулировки ослабить гайку 7 регулировочного винта 8, установить в зазор щуп нужной

толщины и, вращая винт 8 отверткой, установить требуемый зазор;

— придерживая винт 8 отверткой, затянуть гайку 7 и проверить величину зазора А;

— проворачивая коленчатый вал каждый раз на 180° по ходу вращения, отрегулировать зазоры

в клапанных механизмах 2-го и 4-го, 6-го и 3-го, 7-го и 8-го цилиндров;

(Головка сменная 13 мм, ключ с п. к., приспособление для регулировки клапанов, набор

щупов № 2, рукоятка динамометрическая мод. 131 М. рычаг для проворота коленчатого вала)

10. Установить крышку 19 головки блока с прокладкой 5 и завернуть болт 9 крепления крышки.

Величина момента затяжки болта крепления 17 — 22 Н.м (1,7—2,2 кгс.м). (Головка 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М)

11. Проверить и при необходимости отрегулировать угол опережения впрыска топлива, для чего:

— провернуть коленчатый вал двигателя до совмещения меток II и III (Рис. 5) на корпусах ТНВД и

автоматической муфты опережения впрыска топлива;

— провернуть коленчатый вал двигателя на полоборота против хода вращения (по часовой

стрелке со стороны маховика);

— подготовить фиксатор маховика и проворачивать коленчатый вал по ходу вращения до тех

пор, пока фиксатор не войдет в глубокий паз. Если в этот момент метки на корпусах ТНВД и автоматической муфты совместятся, угол опережения впрыска топлива установлен правильно. Фиксатор перевести в мелкий паз;

— если метки не совместятся произвести регулировку угла опережения впрыска топлива, для

— ослабить верхний болт 5 (Рис. 5) ведомой полумуфты привода, повернуть коленчатый вал по

ходу вращения и ослабить второй болт;

— развернуть муфту I опережения впрыска топлива за фланец ведомой полумуфты привода в

направлении, обратном ее вращению, до упора болтов в стенки пазов (рабочее вращение муфты правое со стороны привода);

— опустить фиксатор в глубокий паз и провернуть коленчатый вал двигателя по ходу вращения

до совмещения фиксатора с отверстием на маховике;

— медленно провернуть муфту опережения впрыска за фланец ведомой полумуфты в направ-

лении вращения привода ТНВД до совмещения меток на корпусах насоса и муфты опережения впрыска. Завернуть верхний болт 5 полумуфты привода, установить фиксатор в мелкий паз, провернуть коленчатый вал и завернуть второй болт;

— проверить правильность установки угла опережения впрыска, для чего подготовить фиксатор

маховика и провернуть коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в глубокий паз. Если в этот момент метки II и III на корпусах ТНВД и автоматической муфты совместятся, угол опережения впрыска установлен правильно;

— перевести фиксатор маховика в мелкий паз;

(Головка сменная 13 мм, ключ с п. к., ключи гаечные кольцевые 17 и 19 мм, рычаг для проворота коленчатого вала двигателя)

Источник